Изобретение относится к механической полировке хрупких неметаллических материалов, преимущественно стекла, и может быть использовано при обработке стеклянных заготовок для фотошаблонов (ФШЗ), жидкокристаллических экранов (ЖКЗ), магнитных и магнитооптических дисков (МД и МОД).

В настоящее время при полировке указанного класса стеклоизделий в условиях массового производства в качестве материалов полировальников используются остродефицитные натуральные тонкошерстные материалы (войлок, сукно). Попытки их замены искусственными недефицитными материалами дальше лабораторных исследований или использования в мелкосерийном производстве не продвинулись. Поэтому поиск новых технических решений в создании эффективных полировальников, обеспечивающих высокую производительность и высокое качество обработки, является актуальным.

Известен способ изготовления полировального круга, при котором ленту из полировального материала сворачивают в спираль и закрепляют ее на планшайбе. При этом на ленте имеется наружное абразивное покрытие, а между слоями ленты расположен упругий слой.

Поскольку полирование деталей в данном случае осуществляется связанным абразивом, то известный полировальный круг может обеспечить необходимое качество полируемой поверхности только при достаточно больших нагрузках. В то же время для целого класса изделий, например ФШЗ, пластин для ЖКЭ, заготовок МД и МОД, такие режимы неприемлемы, так как они не могут обеспечить высокой точности геометрической формы обрабатываемой поверхности. Таким образом, недостатком известного полировального круга является то, что при малых нагрузках упругий слой сдерживает вскрытие новых абразивных зерен, что приводит к "засаливанию" рабочей поверхности инструмента, что не позволяет получить высокого качества полируемой поверхности.

Целью изобретения является исключение применения остродефицитных натуральных материалов, повышение производительности и качества обработки.

Это достигается тем, что в известном способе изготовления полировального круга, при котором ленту из полировального материала сворачивают в спираль и закрепляют на планшайбе, в качестве полировального материала берут технический войлок из химических волокон, который предварительно подвергают термической обработке при 90-140оС в течение 0,5...5 ч.

Сопоставительный анализ предлагаемого решения с прототипом показывает, что в предлагаемом способе в качестве полировального материала используют нетрадиционный материал, а именно технический войлок из химических волокон, который по прямому назначению используется в качестве фильтров и для звукоизоляции. Кроме того, определены оптимальные режимы его термообработки. Таким образом, предлагаемый способ изготовления полировального круга соответствует критерию "Новизна".

Сравнение предлагаемого технического решения не только с прототипом, но и с другими техническими решениями в области науки и техники не позволяет выявить в них признаки, отличающие изобретение от прототипа, что позволяет сделать вывод о соответствии критерию "Существенные отличия".

Сущность изобретения заключается в следующем. Войлок технический из химических волокон, выпускаемый в соответствии с ТУ 17 РСФСР 35-3941-81, представляющий собой рыхлое легко счесываемое полотно, предназначен для фильтрации газов и дизельного топлива и звукоизоляции. Применение данного материала в исходном состоянии в качестве полировального материала невозможно, так как волокна полотна слабо связаны между собой и легко счесываются при полировании. При проведении термообработки войлока из химических волокон при температуре в диапазоне 90-140оС в течение 0,5...5 ч проходят его усадка и уплотнение. При этом продолжительность термообработки обратно пропорциональна темпеpатуре термообработки. В то время продолжительность термообработки линейно возрастает в указанном диапазоне при увеличении толщины используемого полотна войлока.

Возможны и равноценны два варианта изготовления полировального круга. В первом варианте из полотна вырезают ленту, сворачивают ее в спираль, после чего подвергают термообработке. Во втором варианте полотно предварительно подвергают термообработке, после чего из него изготавливают полировальный круг.

В результате экспериментальных исследований установлено, что для эффективного полирования широкого класса материалов, в том числе стекла, полировальный круг из войлока из химических волокон должен иметь модуль упругости в пределах 2...4 гПа. Поэтому режимы термообработки в зависимости от марки используемого войлока, а также усилие сворачивания ленты в спираль должны обеспечивать модуль упругости рабочего слоя полировального круга в указанном диапазоне (2-4 гПа).

Полировальный круг работает следующим образом.

Кругу сообщают вращательное движение. Рабочая поверхность, образованная торцом свернутой в спираль ленты, контактирует с обрабатываемой поверхностью.

Производили полирование стеклянных заготовок для фотошаблонов размером 127х127х2,6 мм после шлифования их связанным алмазным инструментом до достижения шероховатости поверхности в пределах 0,32-0,16 мкм. Полирование производили на станках планетарного типа мод. 04ПШ 127-004 при следующих режимах: скорость вращения шпинделя 60 об/мин, общая нагрузка на четыре обрабатываемые детали 28 кГс, плотность суспензии полирита 1,09-1,1 г/см3, а рН 7.

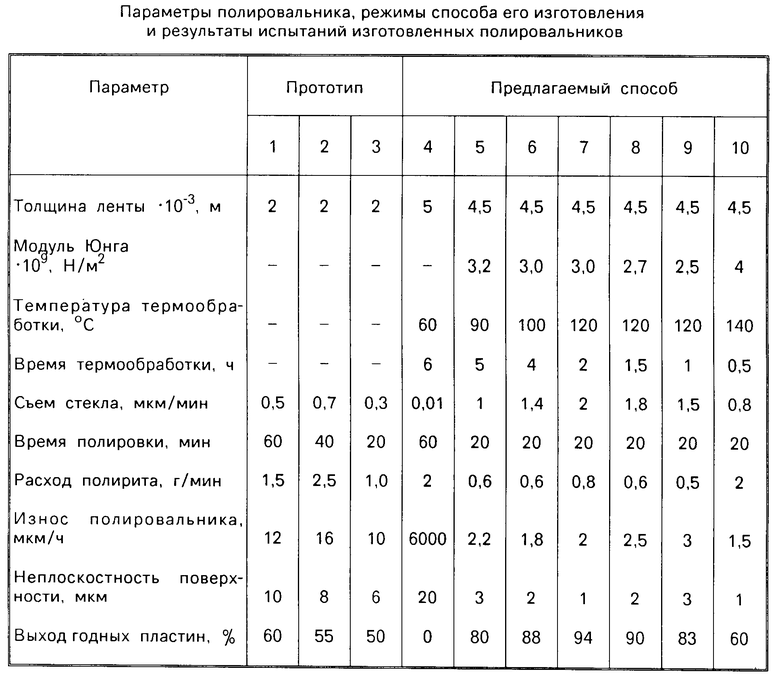

Примеры способа изготовления полировальных кругов и результаты их испытаний сведены в таблицу.

Использование изобретения позволяет увеличить процент выхода годных изделий, резко повысить производительность труда на операции полирования и качество обработки. Кроме того, полностью исключается применение остродефицитных натуральных тонкошерстных материалов, поскольку полировальники, изготовленные в соответствии с предлагаемым способом из войлока из химических волокон, например из поливинилхлоридных, по своим эксплуатационным параметрам не только не уступают, но и значительно превосходят войлочные тонкошерстные полировальники.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1992 |

|

RU2030284C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2004 |

|

RU2260873C1 |

| СЕПАРАТОР К ПЛОСКОДОВОДОЧНОМУ СТАНКУ | 1991 |

|

RU2032521C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2006 |

|

RU2329565C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА | 1992 |

|

RU2022767C1 |

| ПОЛИРОВАЛЬНАЯ ПОДУШКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ, А ТАКЖЕ СПОСОБ ПОЛУЧЕНИЯ ПОЛИРОВАННОГО ИЗДЕЛИЯ | 2017 |

|

RU2736460C2 |

| СОСТАВ ДЛЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2000 |

|

RU2169658C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2005 |

|

RU2307423C2 |

| СПОСОБ ЗАТОЧКИ ЛЕЗВИЙ КОНЬКОВ | 2013 |

|

RU2518027C1 |

| МАТЕРИАЛ | 1992 |

|

RU2022768C1 |

Использование: при полировке хрупких неметаллических материалов, преимущественно стекла. Сущность изобретения: берут технический войлок из химических волокон в виде ленты. Подвергают его термической обработке при 90 - 140°С в течение 0,5 - 5 ч. Затем ленту из войлока сворачивают в спираль и закрепляют ее на планшайбе. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО КРУГА, при котором ленту из полировального материала сворачивают в спираль и закрепляют ее на планшайбе, отличающийся тем, что в качестве полировального материала берут войлок из химических волокон, который предварительно подвергают термической обработке при 90 - 140oС в течение 0,5 - 5,0 ч.

| Патент США N 4625466, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-03-10—Публикация

1991-12-17—Подача