00

00

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2263300C1 |

| Устройство контроля затупления режущего инструмента на станках с ЧПУ | 1986 |

|

SU1442875A1 |

| СПОСОБ ИЗМЕРЕНИЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354955C1 |

| Устройство для управления токарнымСТАНКОМ | 1979 |

|

SU830314A1 |

| Цифровой фазометр | 1982 |

|

SU1027638A2 |

| Устройство для отображения информации на экране цветного видеоконтрольного блока | 1988 |

|

SU1529280A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| Измеритель временных интервалов | 1983 |

|

SU1155990A1 |

| Умножитель частоты | 1984 |

|

SU1179334A1 |

| Устройство для измерения износа инструмента | 1982 |

|

SU1046025A1 |

Изобретение относится к металлообработке на станках и предназначено для измерения износа режущего инстру.мента, а также для контроля процесса резания. Цель изобретения новьпиение точности за счет повьинения помехоустойчивости устройства. Для этого в устройстве на резце устанавливается датчик 7 вибраций, на валу деля станка устанавливается датчик I уг. ю- вого положения Н1пинделя, которой соединен с третьим входом счетчика 4 импхльсов через последовательно соединенные (jiojiMnpo- ватель 2 временных интервалов и блок 3 выделения четного и }1ечетиого интервалов. К первому входу счетчика 4 имну.чьсов Н()дк.1К)- чен через блок 8 совнадения генератор (i импульсов. К второму входу блока 8 совпадения подключен датчик 7 вибрации. Выход счетчика импульсов соединеп с входом регистра 5. Выход формирователя 2 временных интервалов через блок 9 коммутации соединен с вторым входом счетчика 4 импульсов и вторым входом регистра 5. В процессе резания датчик 7 воснринимает ко- леба}1ия резца и сигнал об УТИХ колебаниях поступает на второй вход блока 8 (Л

Фuг.f

падения. На первый вход блока 8 поступает сигнал с генератора 6 импульсов, который ноявляется на выходе блока 8 совпадения только при наличии сигнала с датчика 7. Таким образом предотвраплается ложное срабатывание устройства. На вход формирователя 2 временных интервалов поступает сигнал с датчика 1, который представляет собой импульсы с частотой, пропорциональной частоте вращения шпинделя станка. Блок формирования временных интервалов восстанавливает их до прямоугольной формы, и с его выхода эти импульсы поступают на вход блока 3. С выхода блока 3 сигналы ии:жого или высокого уровня, длительность которых зависит от частоты импульсов б. юка 2 формирования временных интервалов, поступают на реверсирующий вход счетчика 4. Высокому уровню сигнала блока 3 соответствует четный интервал между импульсами, низкому уровню нечет1

Изобретение относится к области металлообработки и предназначено для контроля процесса резания, а также для определения ве.пичиньз износа режущего инструмента.

Цель изобретения - повьппение точ- ности за счет новьинения помехоустойчивости устройства.

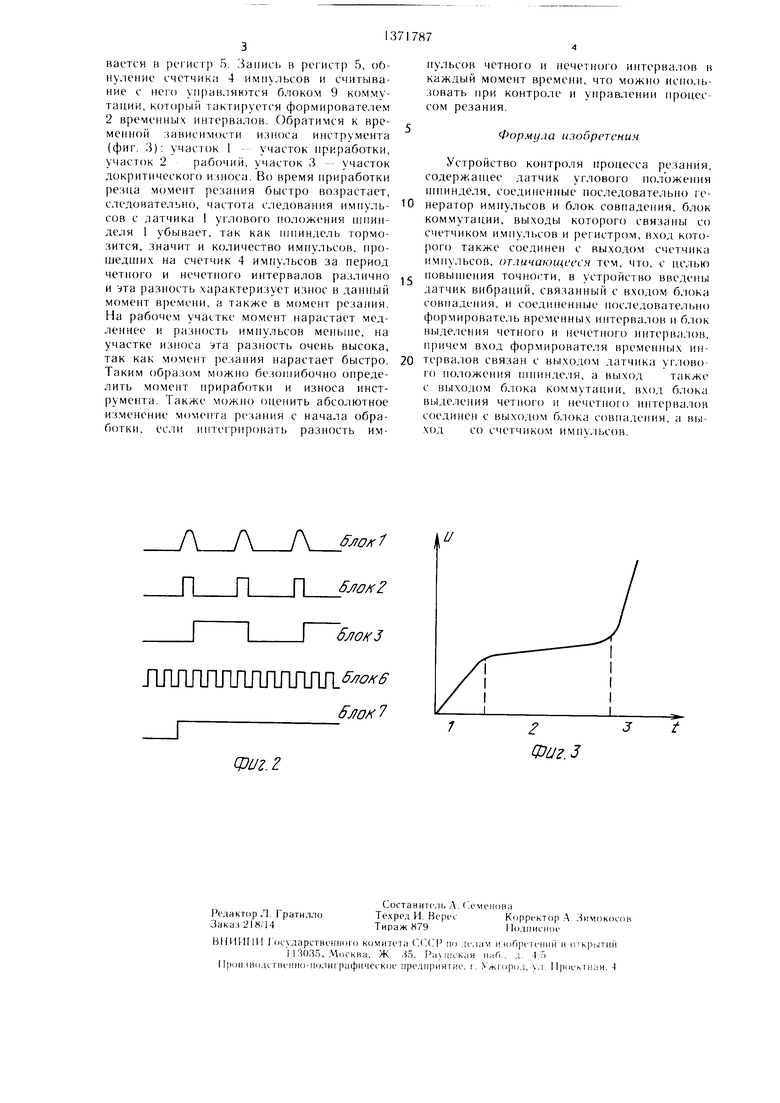

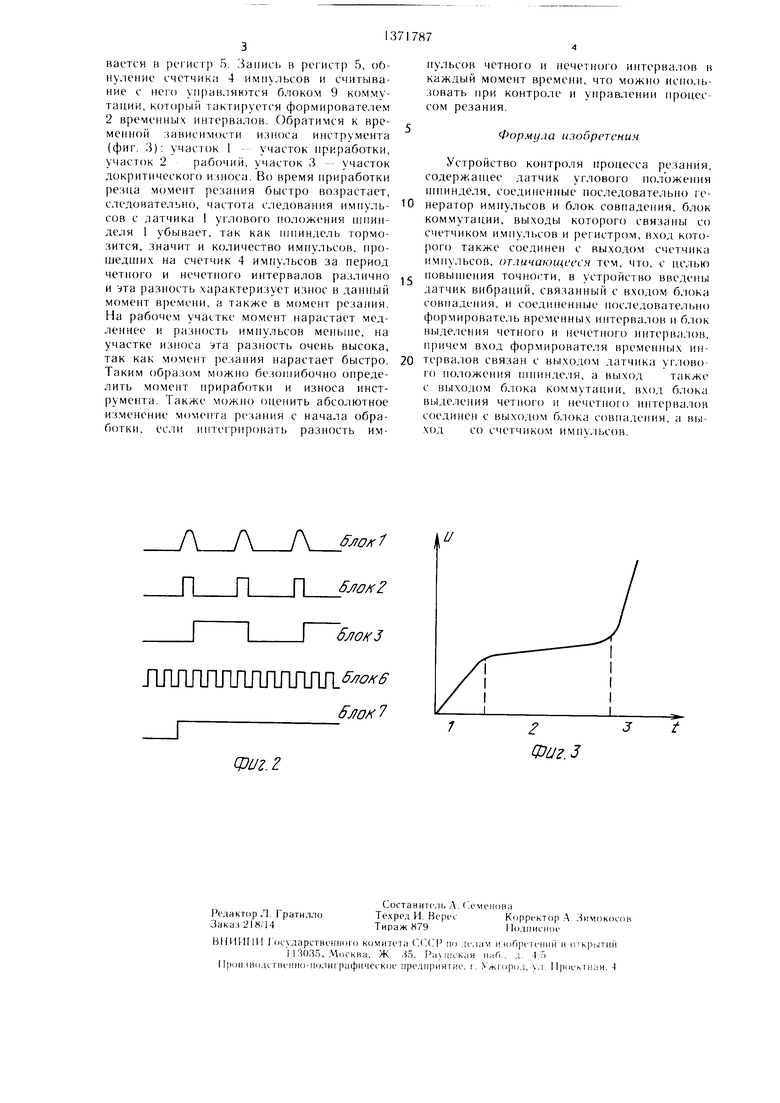

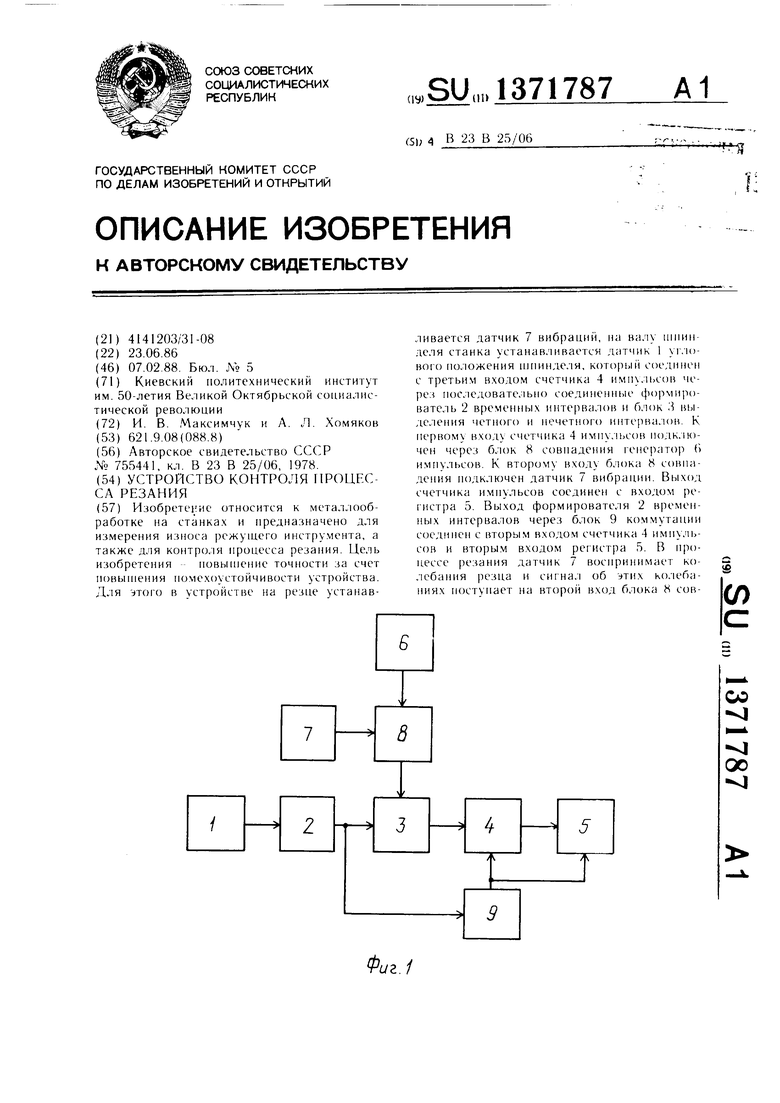

На фиг. 1 представлена схема устройства контроля процесса резания; на фиг. 2 - временные диаграммы; на фиг. 3 -- зависи- мость износа инструмента.

VcTpoik TBo контроля процесса резания содержит последовательно соединенные датчик 1 углового положения ц пинделя, формирователь 2 временных интервалов, блок 3 В1)|деления четного и нечетного интервалов, счетчик 4 импульсов и регистр 5, генератор 6 импульсов и датчик 7 вибрации через первый и второй входы блока 8 совпадения соответстенно подключены к перво- .му входу счетчика 4 импульсов, формирователь временных интервалов через блок 9 коммутации подключен к второму входу счетчика 4 имнульсов и второму входу регистра 5.

Устройство контроля процесса резания работает следуюнгим образом.

При вран1ении шпинделя датчик углового но. южения шпинделя вращается вместе с ним, на его выходе появляются импульсы с частотой, пропорциональной скорости вращения шпинделя (временные диаграммы на фиг. 2). Поступая на блок 2 фор- мирования временных интервалов, эти импульсы восстанавливаются до прямоугольный интервал. На счетный вход счетчика 4 поступают сигналы генератора 6 в виде импульсов фиксированной частоты, они суммируются, если на реверсирующем входе счетчика 4 сигнал высокого уровня, и вычитаются, если сигнал низкого уровня. Таким образом, постоянно сравнивается длина четного и нечетного интерва. юв меж;1у и.м- пульсами с датчика 1, результат сравнения записывается в регисГр 5. Блок 9 коммутации управляет работой счетчика 4 и регистра 5. Блок коммутации тактируется сигна- ла.ми блока 2. Частота импульсов датчика 1 зависит от момента )езапия, если .мо- .мент увеличивается, то частота уменьи ает- ся, а значит длина четного интервала между импульсами не равна длипе нечеткого интервала. Следовательно, по результату их сравнения можно судить об изменении момента резания, а значит, и об износе инструмента (резца). 3 ил.

ных, с поступлением первою импу.;1ьса на блок 3 выделения четного н нечетного интервалов на его выходе появ, 1яется сигнал высокого уровня, при поступлении второго импу.чьсасиг иал низкого уровня, с поступлением третьего импульсасишал высокого уровня и т. д. Длительность сигналов равна не1)иоду импульсов, посту- паюпи1х с формирователя 2 в)еменпых интервалов. Блок 3 выде,;1енпя четного и нечег- ного интервалов подсоединен к реверсивному входу счетчика 4 имнульсов.

До тех пор, пока резец не касается ,ui- | отовки,на выходе датчика 7 вибрации сигнала нет, следовательно, прямоугольные им- нульсы с генератора 6 импул1 сов не проходят через блок 8 совпадения, работаюн1И11 как элемеит лотки И.

При касании резцом заготовки ноявляется вибрация резца и заготовки н датчик 7 вибрации, установленный па теле резца, начинает воснринимать вибрации, па его Biiixo- де появляется сигнал высокого уровня, таким образом блок 8 совпадения начинает пропускать импульсы генератора 6 имнульсов и те постунают на счетный вход счетчика 4 импульсов. Ьгсли па его реверсирующем входесигнал высокого уровня, то импульсы генератора 6 складываются, а ес;|и сигнал низко|-о уровня, то импульсы вычитаются. Таким образом сравниваются количества и.мпульсов генератора 6 импульсов, проп едщих на счетчик 4 импульсов за период четного и нечетного интервалов, результат сравнения записывается в регистр 5. Запись в регистр 5, обнуление счетчика 4 импульсов и считывание с него управляются блоком 9 коммутации, который тактируется формирователем 2 временных интервалов. Обратимся к временной зависимости инструмента (фиг. 3): участок 1 - участок приработки, участок 2 рабочий, участок 3 - участок докритического износа. Во время нриработки резца момент реза11ия быстро возрастает, следовательно, частота с.тедовапия им нуль- сов с датчика 1 углового положения пшип- деля 1 убывает, так как пшиндель тормозится, значит и количество импульсов, про- шедши.х на счетчик 4 импульсов за период четного и нечетного интервалов различно и ута разность характеризует износ в данный момент времени, а также в момент резания. На рабочем участке момент нарастает медленнее и разность импульсов меньше, на участке износа эта разность очень высока, так как момент резания нарастает быстро. Таким образом можно безо11 ибочно определить момент приработки и износа инст- румер1та. Также можно оценить абсолютное изменение момента резания с начала обработки, если ин1е1 рировать разность имffj7O/(

6/JO/ 3

1ШЛЛПГШЛЛЛЛЛЛ

ери г. г

нульсов четного и нечетного интервалов в каждый момент времени, что можно использовать при контроле и управлении процессом резания.

Формула изобретения

Устройство контроля процесса резания, содержан1ее датчик углового положения ншинделя, соединенные последовательно генератор импульсов и блок совпадения, блок коммутации, выходы которого связаны со счетчиком импульсов и рег истром, вход которого также соединен с выходом счетчика импульсов, отличающееся тем, что, с целью повышения точности, в устройство введены датчик вибраций, связанный с входом блока совпадения, и соединенри 1е последовательно формирователь временных интервалов и блок выделения четного и нечетного интервалов, причем вход формирователя временных ин0 тервалов связан с выходом датчика углового ноложения шнинделя, а выход также с выходом блока коммутации, вход блока выде.пения четно1Ч) и нечетного интерва.пов соединен с выходом блока совпадения, а B|)|- ход со счетчиком импч.тьсов.

5

и

2

Фиг.З

t

| Авторское свидетельство СССР № 755441, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-02-07—Публикация

1986-06-23—Подача