Од

о to ел

Изобретение относится к металлообработке натокарных станках и предназначено для определения величини износа режущего инструмента, а также для управления и контроля . продесса резания.

Известны устройства контроля износа инструмента, основанные на измерении составляющих дил резания и виброакустических сигналов и содержащее датчики измерения сил резания, соединенные с регистрирующим прибором

1.

Однако в указанных устройствах измерение износа инструмента происходит в момент прерывания процес.са резания, что не позволяет точно зафиксировать момент критического износа. Использование виброакустических сигналов для контроля требует, как правило, большего экспериментального материала с целью определения области частотного диапазона, адекватного как допустимому, так и критичгескому износу.. ..

Известно также устройство для контроля износа инструмента при токарной обработке, содержание Датчики вибраций, установленные на резце во взаимно перпендикулярных плоскостях, к выходам которых подключены последовательно соединенные блок измерения сдвига фаз,. блок памяти, блок сравнения, блок индикации, причем выход блока.измерения сдвига фаз соединен с блоком сравнения, выход блока формирования временного интервала соединен с блоком измерения сдвига фаз, блоком и блоком сравнения 2.

К недостатку известного устройства относится низкая точность измерения из-за отсутствия синхронизации вращения обрабатываемой детали и временным интервалом измерение.

Цель изобретения - повышение точности измерения величины износа режущего инструмента в процессе резания..

Поставленная цель достигается тем, что в устройстве для измерения износа инструмента выходы датчиков вибраций соединены с блоком измерения .сдвига фаз через блок полосовых фильтров, выход блока формирования временных интервалов соединен с блоком памяти через блок разрешения записи и с блоком сравнения через линию задержки, а ко входу блока формирования временных интервалов подсоединен датчик оборотов обрабатьшаемой детали.

Датчик оборотов необхо; для то го, чтобы измерение сдвига фаз межд действующими силами происходило в одной и той же зоне заготовки и выполняет роль задающего генератора интервгшов измерения.

Сущность изобретения основана на том, что режущая часть инструменте при течении совершает сложное движение в пространстве, Положение в пространстве, в любой момент времени, определяется силами, которые действуют на режущую часть инструмента. Изменение параметров процесса обработки, а именно износа инструмента, приводит к изменению действующих сил, что в свою очередь, изменяет траекторию движения режущей части инструмента в пространстве.

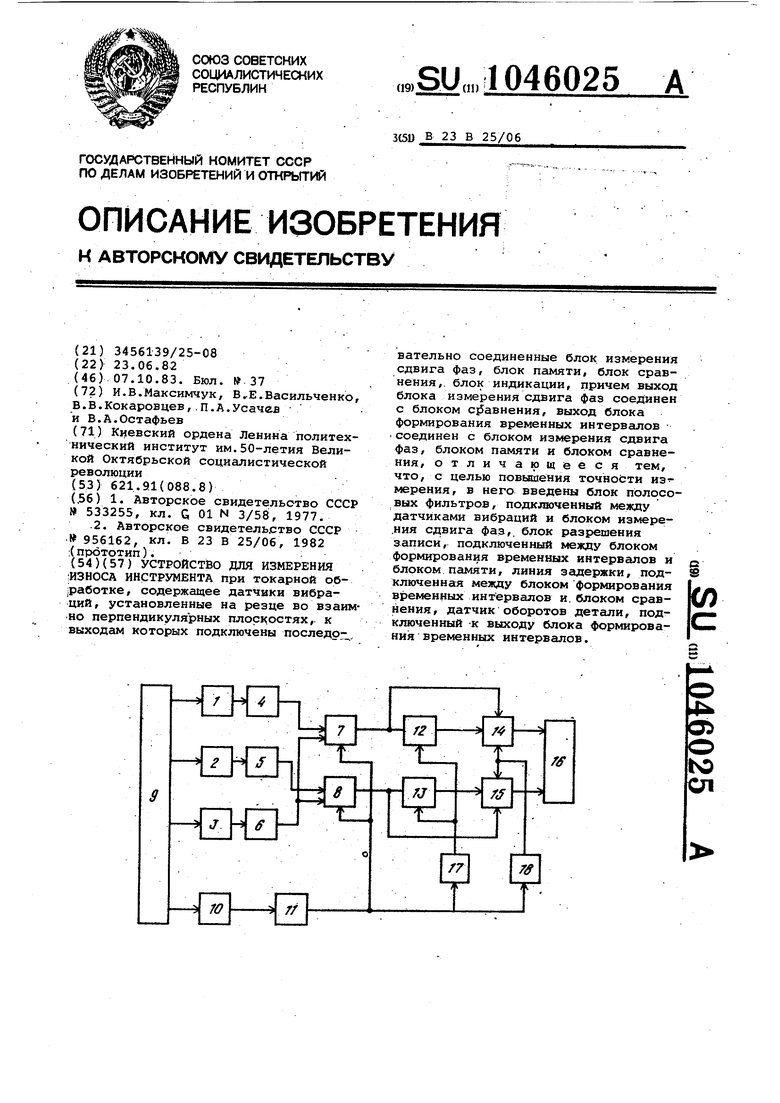

На чертеже показана блок-схема устройства измерения износа инструмента при тркарьной обработке.

Датчики вибраций 1, 2 и 3 расположены в теле инструмента взаимно перпендикулярно для измерения сил Р, Р f PZ соответственно.

В качестве датчиков могут быть использованы акселерометры или другие датчики, позволягацие измерить внутренние напряжения, возни-кающие в резце под действием сил Р, Ру, Р Датчики вибраций подсоединены к полосовым фильтрам 4,5 и 6, кото оые настроены на одинаковую полосу пропускания, причем полоса пропускания лежит в пределах 1000-2000 Гц. Выходы полосовых фильтров подсоедин-ены к блокам измерения сдвига фаз 7 и 8. Блоки измерения сдвига фаз выполнены в виде цифров лх параметров, формирующих на выходе величины сдвига фаз в цифровом коде.

На станке 9 установлен датчик оборотов шпинделя 10, который через 1блок формирования временных интервалов 11, представлякхцего собой ждущий мультивибратор, подсоединен к блокам измерения сдвига фаз 7 и 8.

Выходы блоков измерения сдвига фаз соединены с блоками памяти 12,.

13и блоками сравнения 14, 15, где блоки памяти 12, 13 представляют собой регистр триггеров, количестве которых определяется количеством разрядов двоичного кода с выхода блоков.7 и 8. Блоки сравнения выполнены в виде набора трехвходовых логических схем И, количество которых

0 также равно количеству разрядов двоичного кода. Выходы блоков сравнения

14и 15 соединены с входом блока индикации 16, который протарирован

в единицс1Х размерного износа и пред5ставляет собой преобразователь коданалог или двоичный код - десятичный .код. Блок 11 через блок разроиения записи 17 подсоединен к блокам памяти 12 и 13 через линию задержки 18 к

0 блокам сравнения 14 и 15. Блок.разрешения записи 17 представляет собой триггер, который разрешает запись только в первый момент времени, Т|,е, по приходу первого импульса с

5 блока 11. Линия задержки 18 устраняет неточность, возникающую при различном зремени измерения в блоках 7 и 8.

В процессе резания датчики 1, 2 и 3 воспринимают действие силы резания, а так как резец в процессе резания совершает колебания в резул тате действия этих сил, то на выход датчика сигнал, характеризуюишй действие сил, имеет колебательный характер, который в пределе может быть, принят за гармоническое колебание. Причем действие сил в трех плоскостях в один и тот же момент времени неодинаково, что объясняется запаздыванием сил в одной плоскости относительно другой.. Измеряют это запаздывание, выраженное в разности фаз между амплитудами действия сил, в блоках 7 и 8, где в качестве опорного сигнгша берут сигнал одного из датчиков.

В начальный момент, когда начинается процесс резания и износ инструмента отсутствует, по сигналу

с блока 11 измеряют в блоках 7 и 8 значение сдвига фаз. Затем, при поступлении всех поступгиощих сигналов с блока формирования временного интервала, измеряют значения 5 сдвига фаз и эти текущие значения в блоках 14 и 15 сравнивают со значениями, записанными в блоках 12 я 13 на первом временном интервале.

0 При изменении вновь по.ступаюцих значений от записанных сигналов . I блок индикации 16 по цифровому коду с выхода блоков сравнения 14 и 15 формирует величину степени износа

5 инструмента в десятичном коде или же может двоичный цифровой код преобразовывать в непрерывную величину, которая поступает на стрелочный .л Использование устройства контроля степени износа инструмента при токарной обработке обеспечивает по сравнению с известными повышение точности измерения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля износа инструмента при токарной обработке | 1980 |

|

SU956162A1 |

| Устройство контроля процесса резания | 1986 |

|

SU1371787A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2169641C2 |

| Способ контроля состояния режущего инструмента | 1989 |

|

SU1748995A1 |

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

| Способ контроля износа режущего инструмента токарного станка в процессе обработки детали | 2017 |

|

RU2680632C1 |

| Способ определения оптимальных режимов процесса резания конструкционных сталей | 2020 |

|

RU2757336C2 |

| Устройство для контроля состояния режущего инструмента | 1985 |

|

SU1320709A1 |

| Способ управления точностьюОбРАбОТКи HA МЕТАллОРЕжущиХСТАНКАХ | 1979 |

|

SU806366A1 |

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИЗНОСА ИНСТРУМЕНТА при токарной об;работке, содержащее датчики вибраций, установленные на резце во взаимно перпендикулярных плоскостях, к выходам которых подключены последо-:. вательно соединенные блок измерения сдвига фаз, блок памяти, блок сравнения,, блок индикации, причем выход блока измерения сдвига фаз соединен с блоком С15авнения, выход блока формирования временных интервалов соединен с блоком измерения сдвига фаз, блоком памяти и блоком сравнения, отличающее ся тем, что, с целью повышения точности измерения, в него введены блок полосовых фильтров, подключенный между датчиками вибраций и блоком измере.ния сдвига фаз,, блок разрешения записи, подключенный между блоком формирования временных интервалов и блоком памяти, линия задержки, подключенная между блоком формирования (Л временных интервалов и. блоком сравнения, датчик оборотов детали, подключенный к выходу блока формирования временных интервалов.

Авторы

Даты

1983-10-07—Публикация

1982-06-23—Подача