Изобретение относится к автоматическому управлению и вычислительной

технике и может быть использовано для программного управления работой

токарно-винторезных станков с стабилизацией скорости резания.

Известна система- автоматического поддержания постоянства скорости резания, содержащая потенциометрический датчик положения суппорта, подключенный к тахогенератору, вал которого механически связан с якорем двигателя, приводящим во вращение шпинде.пь станка, потенциометрический датчик положения суппорта подключен к входу усилителя, с которым соединен также задатчик начальной скорости двигателя шпинделя, а выход усилителя подключен к обмотке возбуждения шпинделя fl.

Однако система недостаточно надежна, так как в качестве датчика положения суппорта используется по(тенциометр, который является, как правило, многооборотным, а такие потенциометры имеют низкую надежность . Кроме того, этот потенциометр располагается в непосредственной близости к зоне обработки деталеи, что еще более снижает его надежность .

Кроме того, систему нельзя использовать совместно с системами числового программного управления (ЧПУ) станками, так как существующие системы ЧПУ, как правило, не имеют дат чиков положения суппорта, а установка потенциометрического датчика усложняет кинематику станка и требует применения дополнительных преобразований аналогового сигнала датчика в цифровой код, так как системы ЧПУ работают с двоичным кодсм.

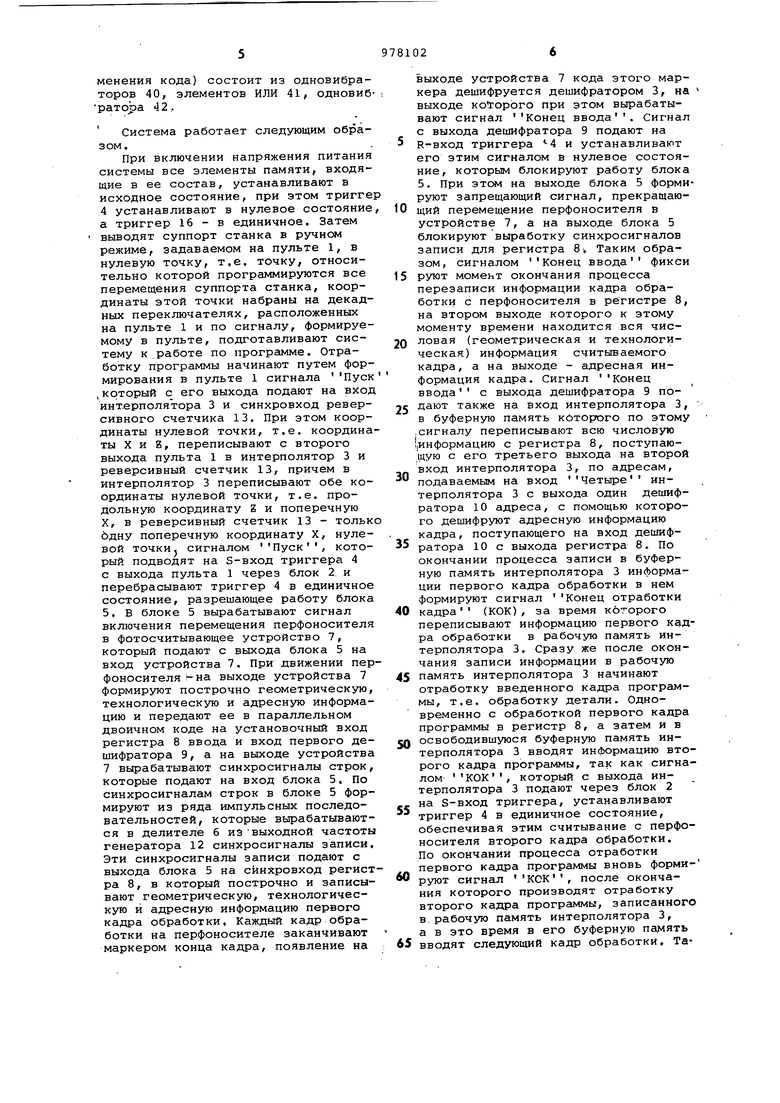

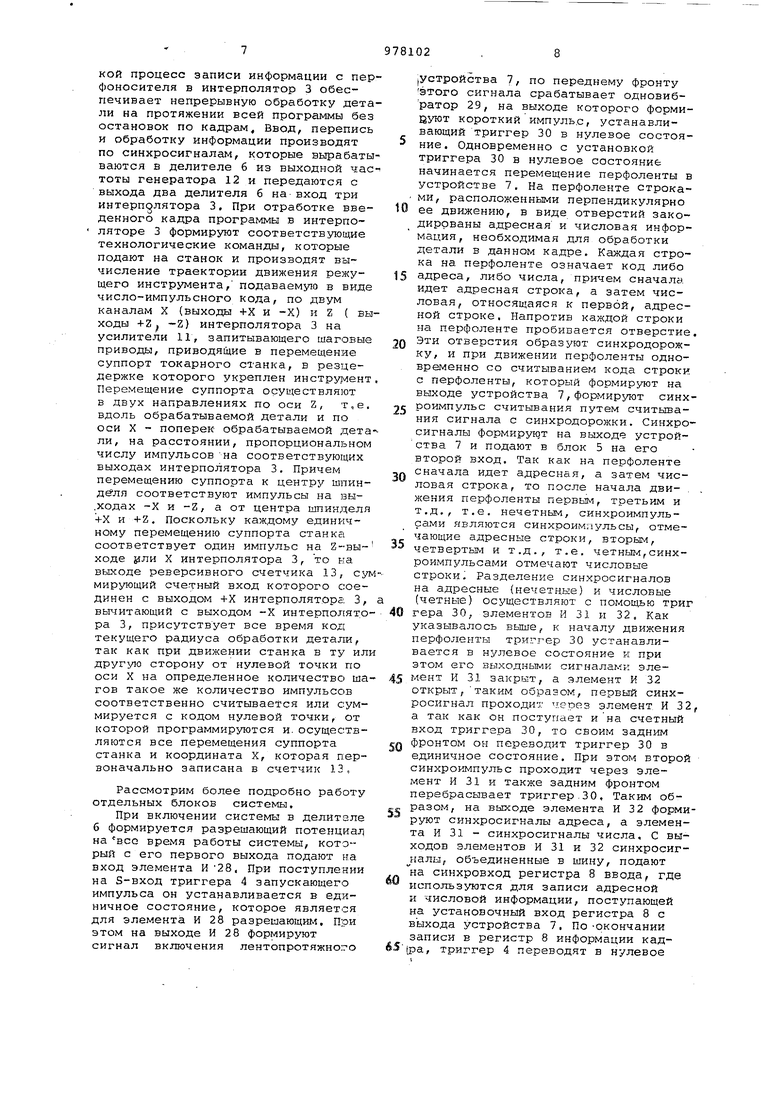

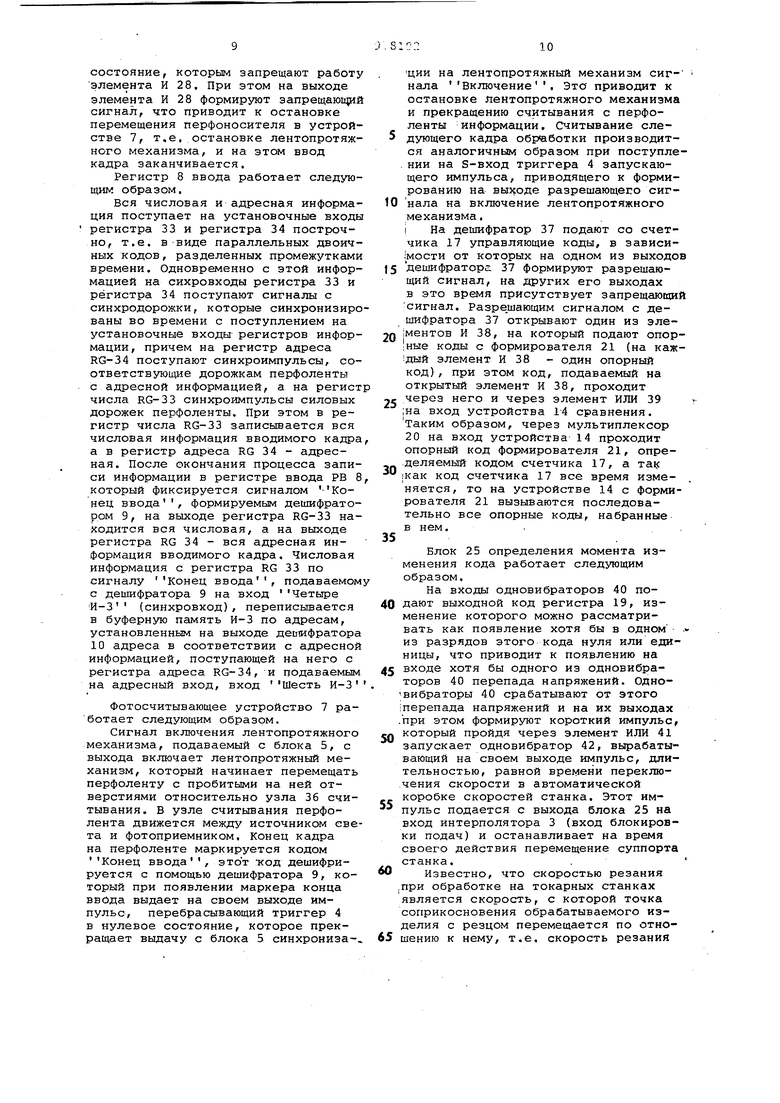

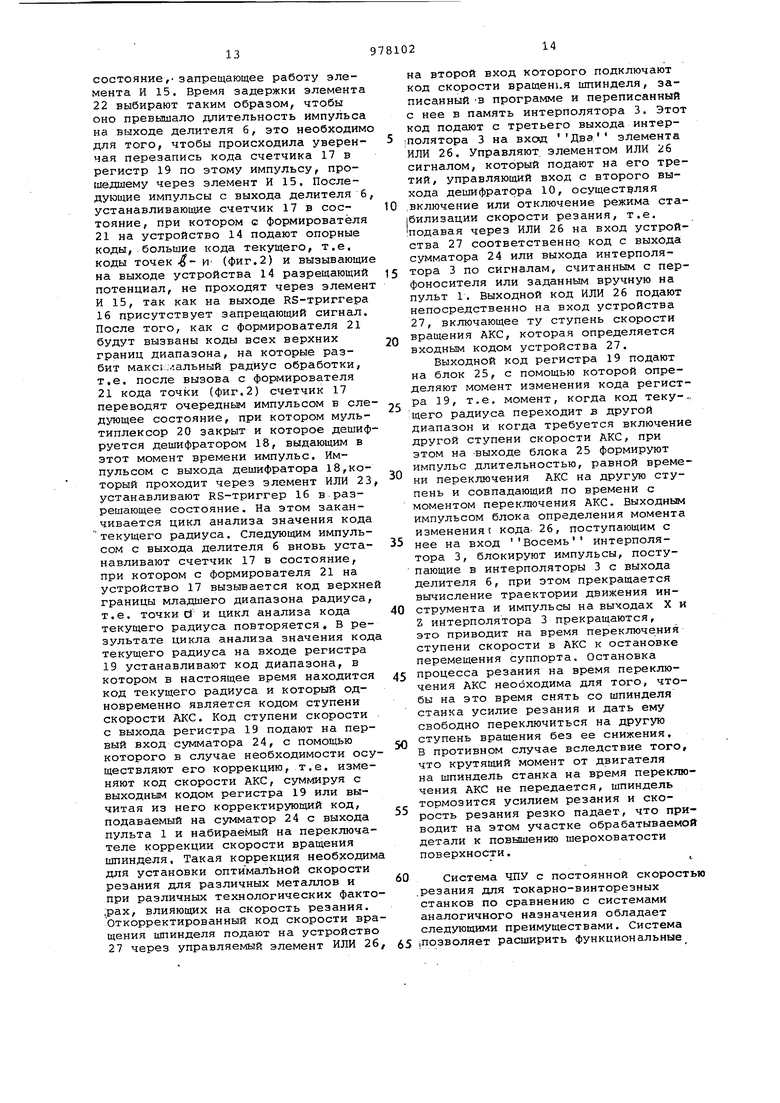

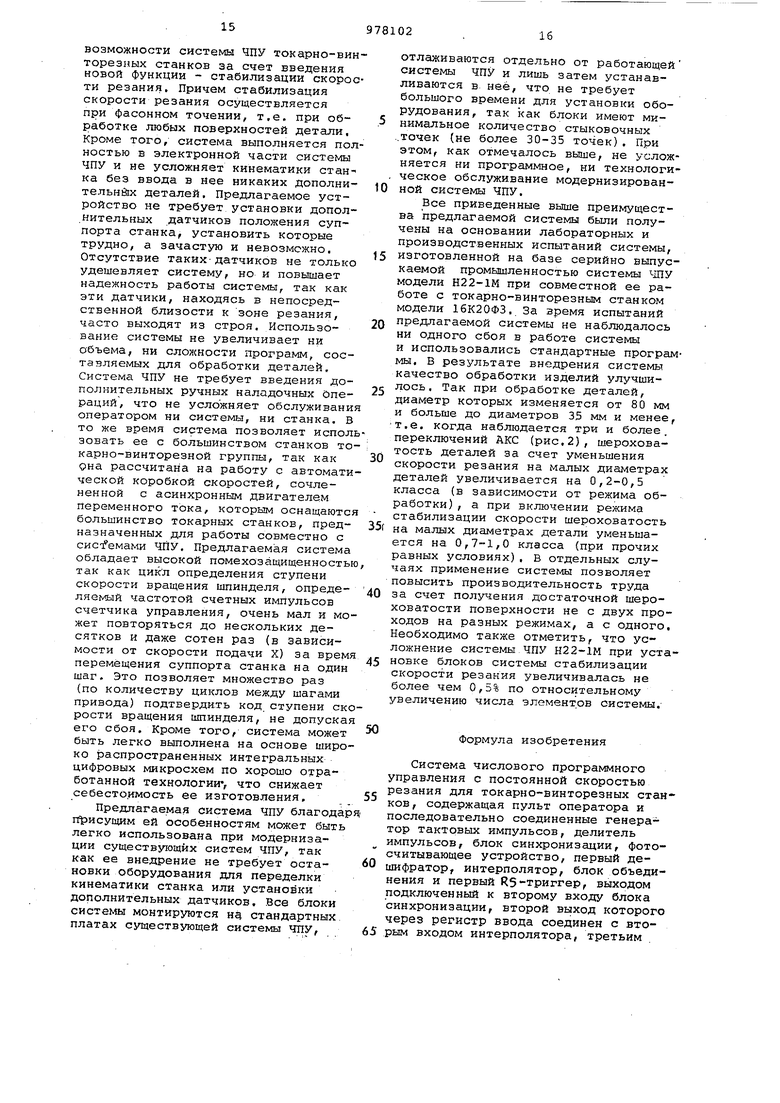

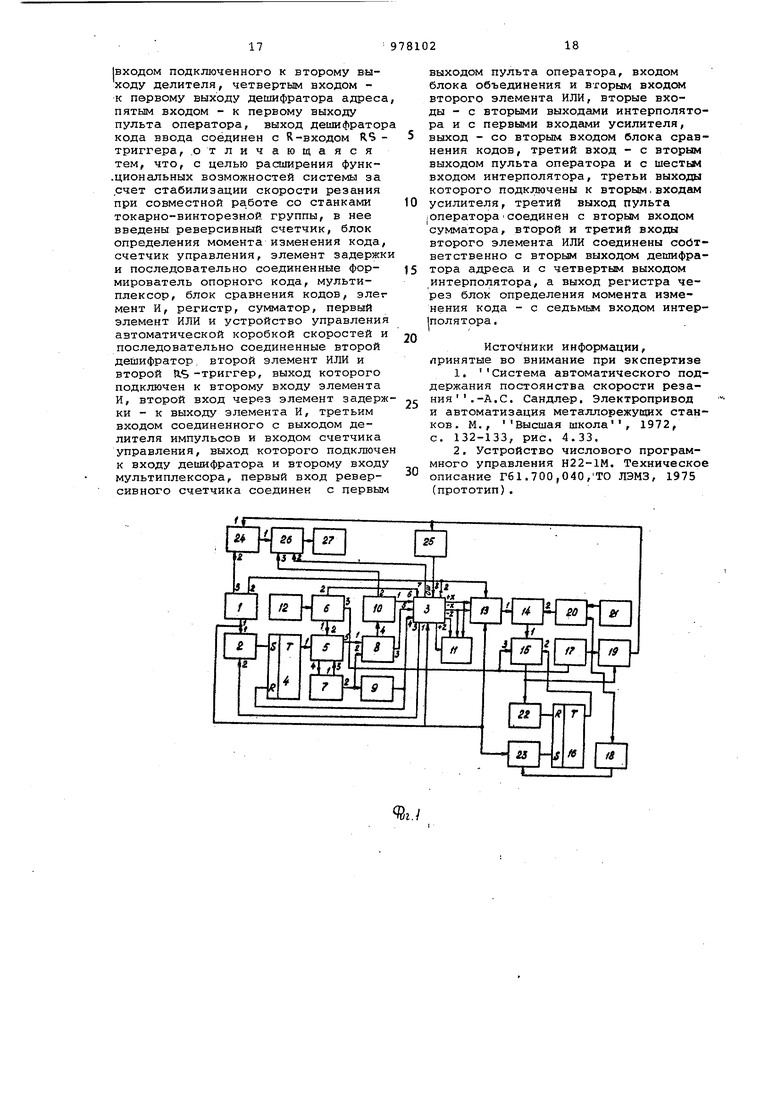

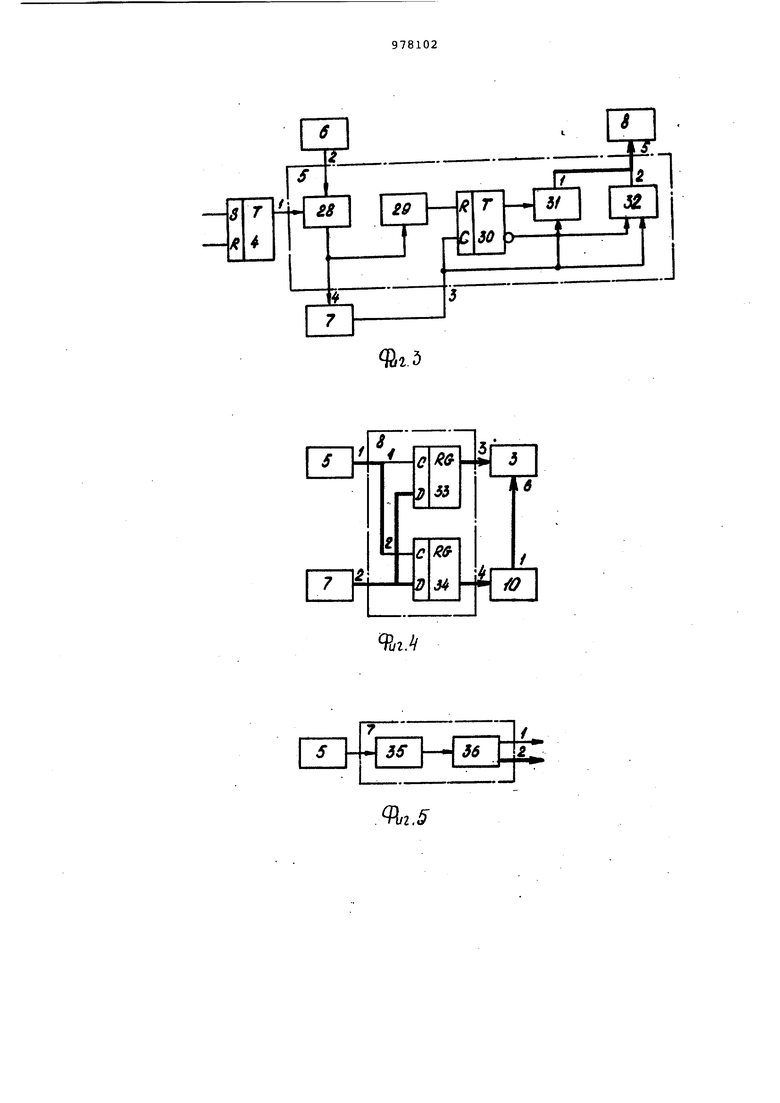

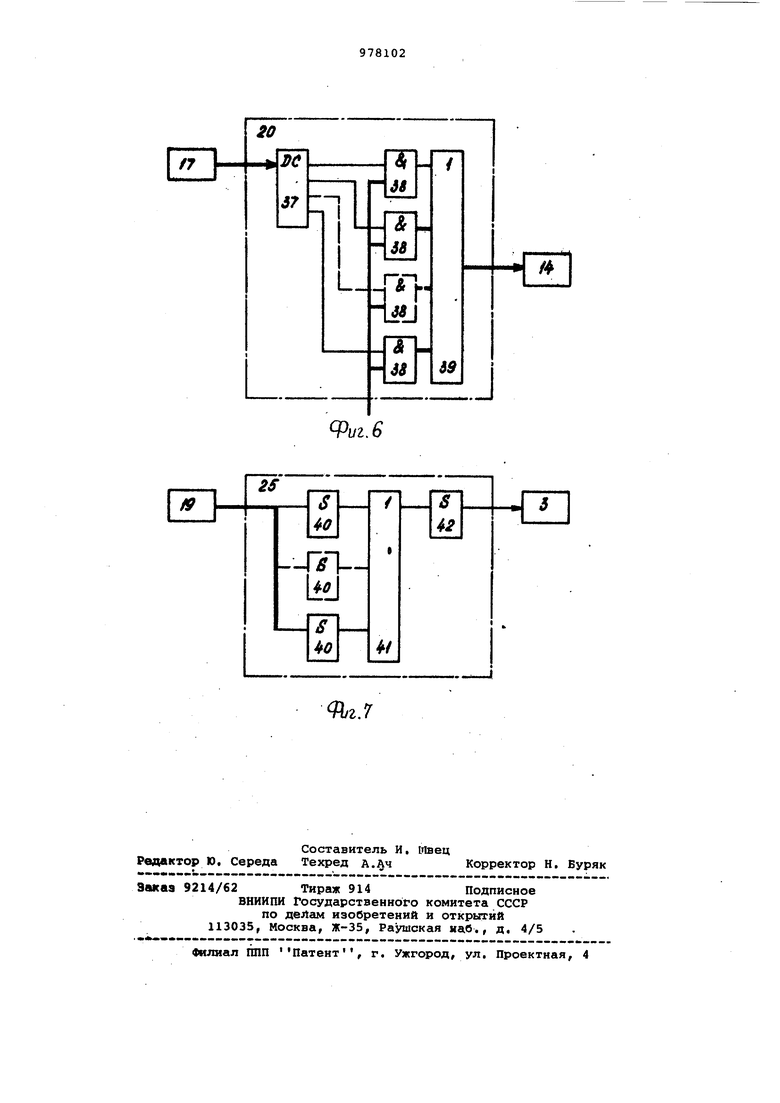

Связь системы ЧПУ с системой автоматического поддержания постоянства скорости резания затруднена вследствие того, что при работе этой системы требуется ручная операция установки начальной скорости вращения шпинделя в зависимости от диаметра обрабатываемого изделия с помощью потенциометрического задатчика, а автсялатизация этой операции представляет значительные технические трудности. Кроме того , большинство существующих систем ЧПУ работает в комплексе со станками, оснащенными не регулируемыми двигателями пос.тоянного тока, а асинхронными двигателями переменного тока с автоматической коробкой скоростей (АКС), пр водящими во вращение шпиндель станка, при этом изменение скорости вра щения шпинделя производится переключением степеней АКС, управляемой двоичные кодом, а выходным сигналом известной системы, с помощью которо го управляют скоростью вращения шпи деля станка, является напряжение, и пользование которого для управления АКС невозможно. Наиболее близким техническим решением к.предлагаемому является уст ройство числового программного управления H22-1MC2J. Наиболее существенным недостатком этого устройства является невоз можность поддерживать скорость реза ния при совместной ее работе со станками токарно-винторезной. группы постоянной. Цель изобретения - расширение функциональных возможностей системы за счет стабилизации скорости резания при его совместной работе со станками токарно-винторезной группы Поставленная цель достигается тем, что в систему числового програм много управления с постоянной скоростью резания для токарно-винторезных станков, содержащую пульт оператора и последовательно соединенные генератор тактовых импульсов делитель импульсов, блок синхрониза ции, фотосчитьшающее устройство, первый дешифратор, интерполятор, блок объединения и первый КЗ-триггер, выходом подключенный к второму входу блока синхронизации, второй выход которЬго через регистр ввода соединен с вторым входом интерполятора, третьим входом подключенного к второму входу делителя, четвертым входом - к первому выходу дешифратора адреса, пятым входом - к первому выходу пульта оператора, выход дешифратора кода ввода соединен с R-входом. первого RS-триггера, введе ны реверсивный счетчик, блок определения момента изменения кодс1, счетчик управления, элемент задержки, и последовательно соединенные формирователь опорного кода, мульти плексор, блок сравнения кодов, элемент И, регистр, сумматор, первый элемент ИЛИ и устройство управления автоматической коробкой скоростей и последовательно соединенные второй дешифратор, второй элемент ИЛИ и второй RS-триггер, выход которого подключен к второму входу элемента второй вход через элемент задержки к выходу элемента И, третьим входом соединенного с выходом делителя импульсов и входом счетчика управ|Ления, выход которого подключен к входу дешифратора и второму входу |мультиплексора, первый вход реверсивного счетчика соединен с первым выходом пульта оператора, с входом блока объединения и вторым входом второго элемента ИЛИ, вторые входы с вторыми выходами интерполятора и с первыми входами усилителя, выход - с вторым входом блока сравнения кодов, третий вход - с вторым выходом пульта оператора и с шестьм входом интерполятора, третьи выходы которого подключены к вторым входам усилителя, третий выход пульта оператора соединен с вторым входом сумматора, .второй и третий входы второго элемента ИЛИ соединены соответственно с вторым выходом дешифратора адреса и с четвертым выходом интерполятора, а выход регистра через блок определения момента изменения кода - с седьмым входом интерполятора. На фиг.1 показана функциональная схема предлагаемой системы; на фиг.2 - график зависимости числа оборотов шпинделя от радиуса обрабатываемого изделия; на фиг.З - схема блока синхронизации; на фиг.4 схема регистра ввода; на фиг.5 фотосчитывающее устройство; на фиг.6 - мультиплексор, вариант выполнения; на фиг.7 - функциональная схема блока определения момента изменения кода. Система состоит из пульта 1 оператора, блока 2 объединения, интерполятор 3, первый RS-триггер 4,блок 5 синхронизации, делитель 6 импульсов, фотосчитывающее устройство 7, регистр 8 ввода,первый дешифратор 9, дешифратор 10 адреса, усилитель 11 шагового привода, генератор 12 тактовых импульсов, реверсивный счетчик 13, устройство 14 сравнения кодов, элемент И 15, второй RS-триггер 16, счетчик 17 управления, второй дешифратор 18, второй регистр 19, мультиплексор 20, формирователь 21 опорного кода, элемент 22 задержки, первый элемент ИЛИ 23, сумматор 24, блок 25 определения момента изменения кода, второй элемент ИЛИ 26, устройство 27 управления АКС. Функциональная схема блока 5 синхронизации состоит из первого элемента И 28, одновибратора 29, триггера 30, второго элемента И 31, третьего элемента И 32, функциональная схема.блока 8 состоит из регистра числа РГ-33 и регистра РГ-34 адреса, в то же время функциональная схема блока 7 состоит из лентопротяжного механизма 35 и узла 36 считывания , Функциональная схема блока 20 (мультиплексора) состоит из дешифратора 37, элемента Л 38, элемен;та ИЛИ 39, а функциональная схема блока 25 (определения момента изменения кода) состоит из одновибраторов 40, элементов ИЛИ 41, одновиб ратора 42,

Система работает следующим образом.

При включении напряжения питания системы все элементы памяти, входящие в ее состав, устанавливают в исходное состояние, при этом тригге 4 устанавливают в нулевое состояние а триггер 16 - в единичное. Затем выводят суппорт станка в ручнс л режиме, задаваемом на пульте 1, в нулевую точку, т.е. точку, относительно которой программируются все перемещения суппорта станка, координаты этой точки набраны на декадных переключателях, расположенных на пульте 1 и по сигналу, формируемому в пульте, подготавливают систему к работе по программе. Отработку программы начинают путем формирования в пульте 1 сигнала Пуск ,который с его выхода подают на вход интерполятора 3 и синхровход реверсивного счетчика 13. При этом координаты нулевой точки, т.е. координаты X и 2, переписывают с второго выхода пульта 1 в интерполятор 3 и реверсивный счетчик 13, причем в интерполятор 3 переписывают обе координаты нулевой точки, т.е. продольную координату Z и поперечную X, в реверсивный счетчик 13 - тольк бдну поперечную координату X, нулевой точкиJ сигналом Пуск, который подводят на S-вход триггера 4 с выхода пульта 1 через блок 2 и перебрасывают триггер 4 в единичное состояние, разрешающее работу блока 5. В блоке 5 вырабатывают сигнал включения перемещения перфоносителя в фотосчитывающее устройство 7, который подают с выхода блока 5 на вход устройства 7. При движении перфоносителя -на выходе устройства 7 формируют построчно геометрическую, технологическую и адресную информацию и передают ее в параллельном двоичном коде на установочный вход регистра 8 ввода и вход первого дешифратора 9, а на выходе устройства 7 вырабатывают синхросигналы строк, которые подают на вход блока 5, По синхросигналам строк в блоке 5 формируют из ряда импульсных последовательностей, которые вырабатываются в делителе б иэ выходной частоты генератора 12 синхросигналы записи. Эти синхросигналы записи подают с выхода блока 5 на синхровход регистра В, в который построчно и записывают геометрическую, технологическую и адресную информацию первого кадра обработки. Каждый кадр обработки на перфоносителе заканчивают маркером конца кадра, появление на

выходе устройства 7 кода этого маркера дешифруется дешифратором 3, на выходе которого при этом вырабатывают сигнал Конец ввода . Сигнал с выхода дешифратора 9 подают на R-вход триггера 4 и устанавливают его этим сигналом в нулевое состояние, которым блокируют работу блока 5. При этсм на выходе блока 5 формируют запрещающий сигнал, прекращаю0щий перемещение перфоносителя в устройстве 7, а на выходе блока 5 блокируют выработку синхросигналов записи для регистра 8-. Таким образом, сигналом Конец ввода фикси

5 руют момент окончания процесса перезаписи информации кадра обработки с перфоносителя в регистре 8, на втором выходе которого к этому моменту времени находится вся числовая (геометрическая и технологи0ческая) информация считываемого кадра, а на выходе - адресная информация кадра. Сигнал Конец ввода с выхода дешифратора 9 подают также на вход интерполятора 3,

5 в буферную память кйторого по этому .сигналу переписывают всю числовую :|Информацию с регистра 8, поступающую с его третьего выхода на второй вход интерполятора 3, по адресам,

0 подаваемым на вход Четыре интерполятора 3 с выхода один дешифратора 10 адреса, с помощью которого дешифруют адресную информацию кадра, поступающего на вход дешиф5ратора 10 с выхода регистра 8. По окончании процесса записи в буферную память интерполятора 3 информации первого кадра обработки в нем формируют сигнал Конец отработки

0 кадра (КОК), за время которого переписывают информацию первого кадра обработки в рабочую память интерполятора 3. Сразу же после окончания записи информации в рабочую память интерполятора 3 начинают

5 отработку введенного кадра программы, т.е. обработку детали. Одновременно с обработкой первого кадра программы в регистр 8, а затем и в освободившуюся буферную память ин0терполятора 3 вводят информацию второго кадра программы, так как сигналом КОК, который с выхода интерполятора 3 подают через блок 2 на S-вход триггера, устанавливают

5 триггер 4 в единичное состояние, обеспечивая этим считывание с перфоносителя второго кадра обработки. По окончании процесса отработки первого кадра программы вновь форми0

КОК

после окончаруют сигнал

ния которого производят отработку второго кадра программы, записанного в. рабочую память интерполятора 3, а в это время в его буферную память

65 вводят следующий кадр обработки. Такой процесс записи информации с перфоносителя в интерполятор 3 обеспечивает непрерывную обработку детали на протяжении всей программы без остановок по кадрам. Ввод, перепись и обработку информации производят по синхросигналам, которые вырабатываются в делителе 6 из выходной час тоты генератора 12 и передаются с выхода два делителя б на-вход три интерполятора 3, При отработке введенного кадра программы в интерполяторе 3 формируют соответствующие технологические команды, которые подают на станок и производят вычисление траектории движения режущего инструмента, подаваемую в виде число-импульсного кода, по двум каналам X (выходы +Х и -X) и Z ( выходы +Z -Z) интерполятора 3 на усилители 11, запитывающего шаговые приводы, приводя1дие в перемещение суппорт токарного станка, в резцедержке которого укреплен HHcTpyiv eHT Перемещение суппорта осуществляют в двух направлениях по оси Z, т,е. вдоль обрабатываемой детали и по оси X - поперек обрабатываемой дета ли, на расстоянии, пропорциональном числу импульсов-на соответствующих выходах интерполятора 3. Причем перемещению суппорта к центру шпиндёля соответствуют импульсы на вы,ходах -X и -Z, а от центра шпинделя +Х и +Z, Поскольку каждому единичному перемещению суппорта станка соответствует один импульс на Z-выходе ули X интерполятора 3, то на выходе реверсивного счетчика 13, суммирующий счеггный вход которого соединен с выходом +Х интерполяторе: 3, вычитающий с выходом -X интерполятора 3, присутствует все время код текущего радиуса обработки детали, так как при движении станка в ту ил другую сторону от нулевой точки по оси X на определенное количество шагов такое же количество импульсов соответственно считывается или суммируется с кодом нулевой точки, от которой программируются и. осуществляются все перемещения суппорта станка и координата X, которая первоначально записана в счетчик 13,

Рассмотрим более подробно работу отдельных блоков системы.

При включении системы в делителе б формируется разрешающий потенциал на BCG время работы системы, который с его первого выхода подают на вход элемента И 28, При поступлении на S-вход триггера 4 запускающего импульса он устанавливается в единичное состояние, которое является для элемента И 28 разрешающим. При этом на выходе И 28 формируют сигнал включения лентопротяжного

устройства 1, по переднему фронту ЭТОГО сигнала срабатывает одновибратор 29, на выходе которого формиВуют короткий импульс, устанавливающий триггер 30 в нулевое состояние. Одновременно с установкой триггера 30 в нулевое состояние начинается перемещение перфоленты в устройстве 7, На перфоленте строками, расположенными перпендикулярно ее движению, в виде отверстий закодированы адресная и числовая информация, необходимая для обработки детали в данном кадре. Каждая строка на перфоленте означает код либо

5 адреса, либо числа, причем сначала идет адресная строка, а затем числовая, относящаяся к первой, адресной строке, Напротив каждой строки на перфоленте пробивается отверстие. Эти отверстия образуют синхродорож0ку, и при движении перфоленты одновременно со считыванием кода строки с перфоленты, который формируют на выходе устройства 7,формируют синхроимпульс считывания путем считыва5ния сигнала с синхродорожки. Синхросигналы формирунзт на выходе устройства 7 и подают в блок 5 на его второй вход. Так как на перфоленте сначала идет адресная, а затем чис0ловая строка, то после начала дви- . , жения перфоленты первым, третьим и т.д., т.е. нечетныг, синхроимпульсами являются синхроимпульсы, отмечающие адресные строки, вторым,

5 четвертым и т.д., т.е. 4eTHbnvi,синхроимпульсами отмечают числовые строки. Разделение синхросигналов на адресные (нечетные) и числовые (четные) осуществляют с помощью триг гера 30, элементов И 31 и 32, Как указывалось выше, к началу движения перфоленты триггер 30 устанавливается в нулевое состояние и при этом его выходньтми сигналами элемент И 31 закрыт, а элемент И 32

5 открыт,таким образом, первый синхросигнал проходит через элемент И 32, а так как он поступает и на счетный вход триггера 30, то своим задним фронтом он переводит триггер 30 в

0 единичное состояние. При этом второй синхроимпульс проходит через элемент И 31 и также задним фронтом перебрасывает триггер 30, Таким образом, на выходе элемента И 32 формируют синхросигналы адреса, а элемента И 31 - синхросигналы числа, С выходов элементов И 31 и 32 синхросиг алы, объединенные в шину, подают на синхровход регистра 8 ввода, где используются для записи адресной и числовой информации, поступающей на установочный вход регистра 8 с выхода устройства 7, По-окончании записи в регистр 8 информации кадtpa, триггер 4 переводят в нулевое состояние, которым запрещают работу элемента И 28. При этом на выходе элемента И 28 формируют aanpeiqaroiipift сигнал, что приводит к остановке перемещения перфоносителя в устройстве 7, т.е. остановке лентопротяжного механизма, и на этом ввод кадра заканчивается. Регистр 8 ввода работает следующим образом. Вся числовая и адресная информация поступает на установочные входы регистра 33 и регистра 34 построчно, т.е. в виде параллельных двоичных кодов, разделенных промежутками времени. Одновременно с этой информацией на сихровходы регистра 33 и регистра 34 поступают сигналы с синхродорожки, которые синхронизиро ваны во времени с поступлением на установочные входы регистров информации, причем на регистр адреса RG-34 поступают синхроимпульсы, соответствующие дорожкам перфоленты с адресной информацией, а на регист числа RG-33 синхроимпульсы силовых дорожек перфоленты. При этом в регистр числа RG-33 записывается вся числовая информация вводимого кадра а в регистр адреса RG 34 - адресная. После окончания процесса записи информации в регистре ввода РВ 8 который фиксируется сигналом -Конец ввода , формируемым дешифратором 9, на выходе регистра RG-33 находится вся числовая, а на выходе регистра RG 34 - вся адресная информация вводимого кадра. Числовая информация с регистра RG 33 по сигналу Конец ввода , подаваемом с дешифратора 9 на вход Четыре И-3 (синхровход), переписывается в буферную память И-3 по адресам, установленным на выходе деитифратора 10 адреса в соответствии с адресной информацией, поступающей на него с регистра адреса RG-34,и подаваемым на адресный вход, вход Шесть И-3 Фотосчитывающее устройство 7 работает следующим образом. Сигнал включения лентопротяжного механизма, подаваемый с блока 5, с выхода включает лентопротяжный механизм, который начинает перемещать перфоленту с пробитыми на ней отверстиями относительно узла 36 считывания. В узле считывания перфолента движется между источником света и фотоприемником, Конец кадра на перфоленте маркируется кодом Конец ввода , этот код дешифрируется с помощью дешифратора 9, который при появлении маркера конца ввода выдает на своем выходе импульс, перебрасывающий триггер 4 в нулевое состояние, которое прекращает выдачу с блока 5 синхрониза-. ции на лентопротяжный механизм сиг- нала Включение. Это приводит к остановке лентопротяжного механизма и прекращению считывания с перфоленты Информации. Считывание следующего кадра обработки производится аналогичным образом при поступле. НИИ на S-вход триггера 4 запускающего импульса, приводящего к формированию на выходе разрешающего сигнала на включение лентопротяжного механизма. ( На дешифратор 37 подают со счетчика 17 управляющие коды, в зависи,мости от которых на одном из выходов дешифратора 37 формируют разрешающий сигнал, на других его выходах в это время присутствует запрещающий сигнал. Разре шающим сигналом с дешифратора 37 открывают один из эле;ментов И 38, на который подают опор|ные коды с формирователя 21 (на элемент И 38 - один опорный код), при этом код, подаваемый на открытый элемент И 38, проходит через него и через элемент ИЛИ 39 ;на вход устройства 14 сравнения. таким образом, через мультиплексор 20 на вход устройства 14 проходит опорный код формирователя 21, определяемый кодом счетчика 17, а так как код счетчика 17 все время изменяется, то на устройстве 14 с формирователя 21 вызываются последовательно все опорные коды, набранные в нем. ., , Блок 25 определения момента изменения кода работает следующим образом. На входы одновибраторов 40 подают выходной код регистра 19, изменение которого можно рассматривать как появление хотя бы в одном из разрядов этого кода нуля или единицы, что приводит к появлению на входе хотя бы одного из одновибраторов 40 перепада напряжений. Одновибраторы 40 срабатывают от этого перепада напряжений и на их выходах при этом формируют короткий импульс, который пройдя через элемент ИЛИ 41 запускает одновибратор 42, вырабатывающий на своем выходе импульс, длительностью, равной времени переключения скорости в автоматической коробке скоростей станка. Этот импульс подается с выхода блока 25 на вход интерполятора 3 (вход блокировки подач) и останавливает на время своего действия перемещение суппорта станка.. Известно, что скоростью резания при обработке на токарных станках является скорость, с которой точка соприкосновения обрабатываемого изделия с резцом перемещается по отношению к нему, т.е. скорость резания

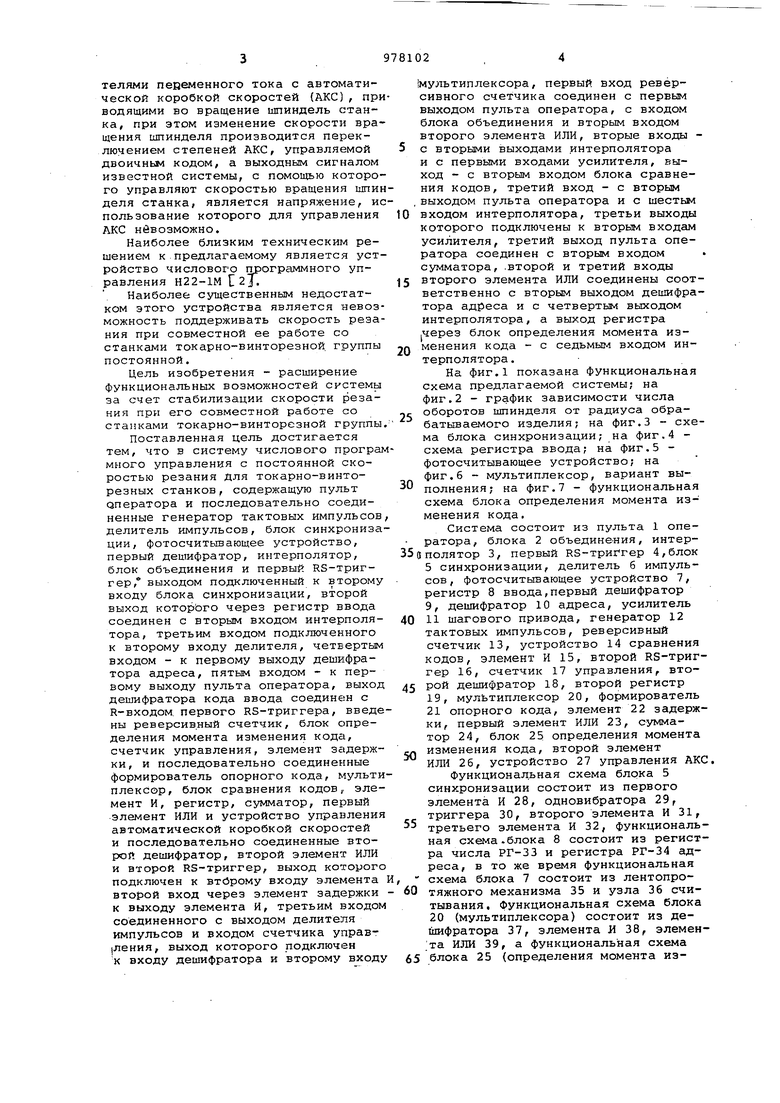

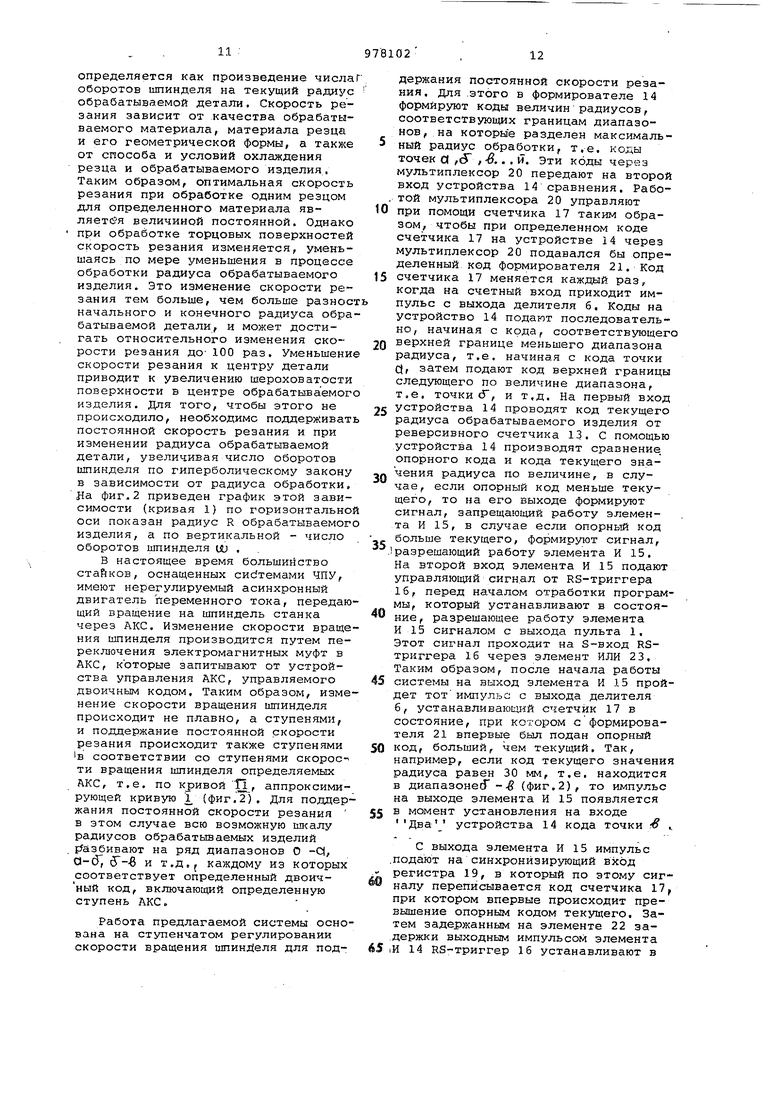

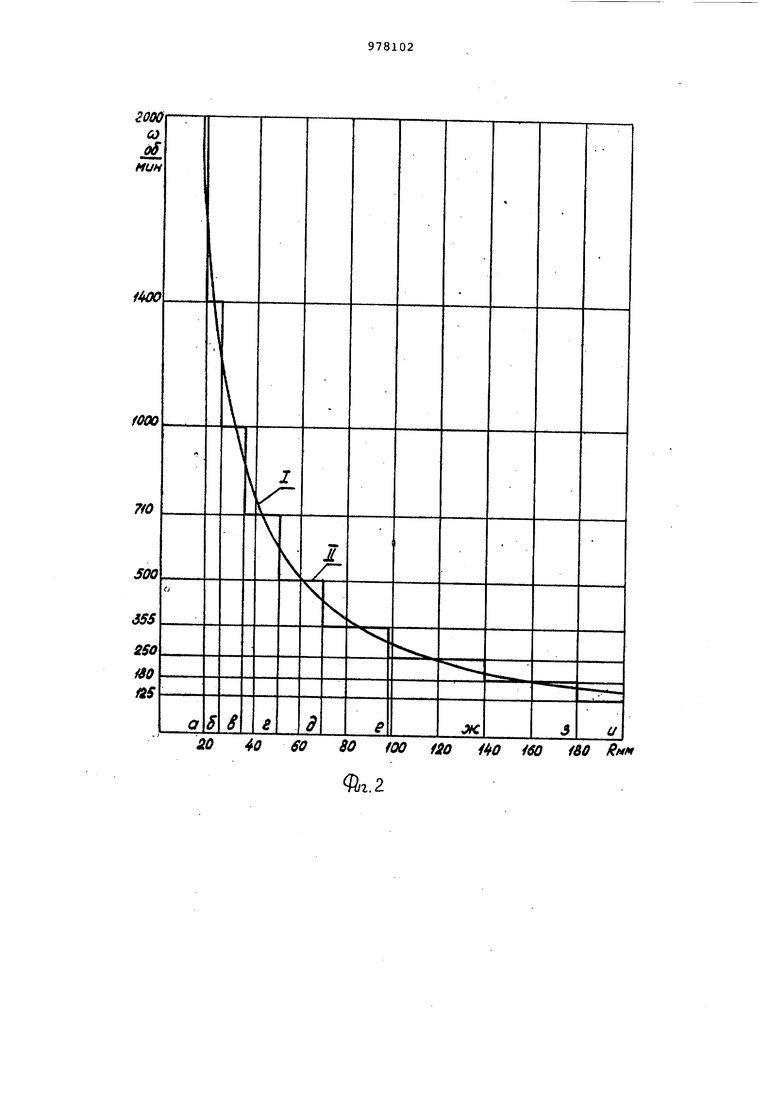

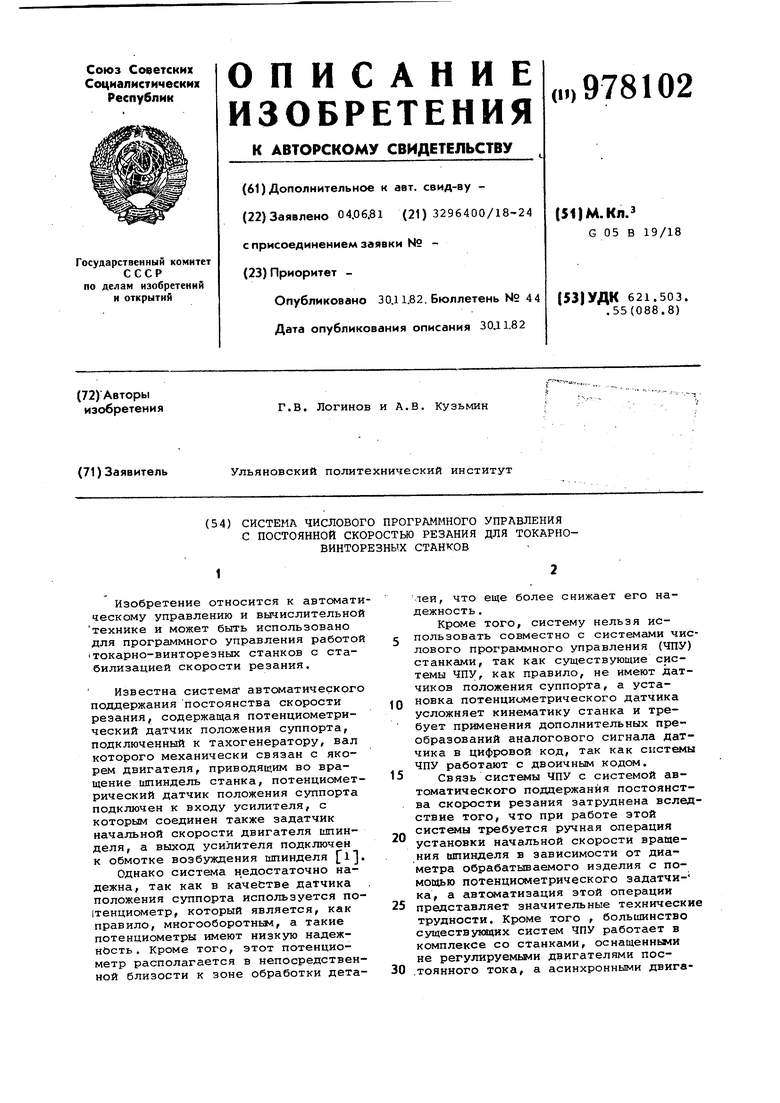

определяется как произведение числаГ оборотов шпинделя на текущий радиус обрабатываемой детали, Скорость резания зависит от качества обрабатываемого материала, материала резца и его геометрической формы, а также от способа и условий охлаждения резца и обрабатываемого изделия.. Таким образом, оптимальная скорость резания при обработке одним резцом для определенного материала являетбя величиной постоянной. Однако при обработке торцовых поверхностей скорость резания изменяется, уменьшаясь по мере уменьшения в процессе обработки радиуса обрабатываемого изделия. Это изменение скорости резания тем больше, чем больше разност начального и конечного радиуса обрабатываемой детали, и может достигать относительного изменения скорости резания до 100 раз. Уменьшение скорости резания к центру детали приводит к увеличению шероховатости поверхности в центре обрабатываемого изделия. Для того, чтобы этого не происходило, необходимо поддерживать постоянной скорость резания и при изменении радиуса обрабатываемой детали, увеличивая число оборотов шпинделя по гиперболическому закону в зависимости от радиуса обработки, Ла фиг,2 приведен график этой зависимости (кривая 1) по горизонтальной оси показан радиус R обрабатываемого изделия, а по вертикальной - число оборотов шпинделя ии ,

В настоящее время большинство стайков, оснащенных сис темами ЧПУ, имеют нерегулируемый асинхронный двигатель беременного тока, передающий вращение на шпиндель станка через АКС. Изменение скорости вращения шпинделя производится путем перекл очения электромагнитных муфт в АКС, которые запитывают от устройства управления АКС, управляемого двоичным кодом. Таким образом, изменение скорости вращения шпинделя происходит не плавно, а ступенями, и поддержание постоянной скорости резания происходит также ступенями в соответствии со ступенями скороети вращения шпинделя определяемых АКС, т.е. по кривой Tl, аппроксимирующей кривую {фиг.2). Для поддержания постоянной скорости резания в этом случае всю возможную шкалу радиусов обрабатываемых изделий Е5азбивают на ряд диапазонов О -С(, С1-(Г, сГ--6 и т.д, каждому из которых соответствует определенный двоичный код, включающий определенную ступень ЛКС,

Работа предлагаемой системы основана на ступенчатом регулировании скорости вращения шпинделя для поддержания постоянной скорости резания. Для .этого в формирователе 14 формируют коды величин радиусов, соответствующих границам диапазонов, на которые разделен максимальный радиус обработки, т.е. коды точек О ,сГ , -б.. . и. Эти коды чернз мультиплексор 20 передают на второй вход устройства 14 сравнения. Работой мультиплексора 20 управляют при помощи счетчика 17 таким образом, чтобы при определенном коде счетчика 17 на устройстве 14 через мультиплексор 20 подавался бы определенный код формирователя 21. Код счетчика 17 меняется каждый раз, когда на счетный вход приходит импульс с выхода делителя 6. Коды на устройство 14 подают последовательно, начиная с кода, соответствующег верхней границе меньшего диапазона радиуса, т.е. начиная с кода точки CJ, затем подают код верхней границы следующего по величине диапазона, т.е. точки (Г, и т.д. На первый вход устройства 14 проводят код текущего радиуса обрабатываемого изделия от реверсивного счетчика 13. С помощью устройства 14 производят сравнение, опорного кода и кода текущего значения радиуса по величине, в случае, если опорный код меньше текущего, то на его выходе формируют сигнал, запрещающий работу элемента И 15, в случае если опорный код больше текущего, формируют сигнал, .1 разрешающий работу элемента И 15. На второй вход элемента И 15 подают управляющий сигнал от RS-триггера 16, перед началом отработки программы, который устанавливают в состояние, разрешающее работу элемента И 15 сигналом с выхода пульта 1. Этот сигнал проходит на S-вход RSтриггера 16 через элемент ИЛИ 23. Таким образом, после начала работы системы на выход элемента И 15 пройдет тот импульс с выхода делителя б, устанавливающий счетчик 17 в состояние, при котором с формирователя 21 впервые был подан опорный код, больший, чем текущий. Так, например, если код текущего значени радиуса равен 30 мм, т.е. находится в диапазонесГ - (фиг.2), то импульс на выходе элемента И 15 появляется в момент установления на входе Два устройства 14 кода точки

С выхода элемента И 15 импульс .подают на синхронизирующий вход - регистра 19, в который по этому сиг® налу переписывается код счетчика 17 при котором впервые происходит превышение опорным кодом текущего. Затем задержанным на элементе 22 задержки выходным импульсом элемента 65 |И 14 RS-триггер 16 устанавливают в

состояние,. запрещающее работу элемента И 15. Время задержки элемента 22 выбирают таким образом, чтобы оно превышало длительность импульса на выходе делителя б, это необходимо для того, чтобы происходила уверенная перезапись кода счетчика 17 в регистр 19 по этому импульсу, прошедшему через элемент И 15. Последующие импульсы с выхода делителя б, устанавливающие счетчик 17 в состояние, при котором с формирователя 21 на устройство 14 подают опорные коды, большие кода текущего, т.е. коды точек - И (фиг.2) и вызывающие на выходе устройства 14 разрещающий потенциал, не проходят через элемент И 15, так как на выходе RS-триггера 16 присутствует запрещающий сигнал. После того, как с формирователя 21 будут вызваны коды всех верхних границ диапазона, на которые разбит ..альный радиус обработки, т.е. после вызова с формирователя 21 кода точки (фиг.2) счетчик 17 переводят очередным импульсом в следующее состояние, при котором мультиплексор 20 закрыт и которое дешифруется дешифратором 18, выдающим в этот момент времени импульс. Импульсом с выхода дешифратора 18,который проходит через элемент ИЛИ 23, устанавливают КБ-триггер 16 в разрешающее состояние. На этом заканчивается цикл анализа значения кода текущего радиуса. Следующим импульсом с выхода делителя б вновь устанавливают счетчик 17 в состояние, при котором с формирователя 21 на устройство 17 вызывается код верхней границы младшего диапазона радиуса, т.е. точки d и цикл анализа кода текущего радиуса повторяется, В результате цикла анализа значения кода текущего радиуса на входе регистра 19 устанавливают код диапазона, в котором в настоящее время находится код текущего радиуса и который одновременно является кодом ступени скорости АКС. Код ступени скорости с выхода регистра 19 подают на первый вход сумматора 24, с помощью которого в случае необходимости осуествляют его коррекцию, т.е. изменяют код скорости АКС, суммируя с выходным кодом регистра 19 или выитая из него корректирующий код, одаваемый на сумматор 24 с выхода пульта 1 и набираемый на переключателе коррекции скорости вращения пинделя. Такая коррекция необходима ля установки оптималъной скорости резания для различных металлов и при различных технологических фактоах, влияющих на скорость резания. Откорректированный код скорости вращения шпинделя подают на устройство 27 через управляемый элемент ИЛИ 26,

на второй вход которого подключают код скорости вращения шпинделя, записанный В программе и переписанный с нее в память интерполятора 3. Этот код подают с третьего выхода интер|Полятора 3 на входа Два элемента ИЛИ 26. Управляют, элементом ИЛИ 26 сигналом, который подают на его третий, управляющий вход с второго выхода дешифратора 10, осуществляя

0 включение или отключение режима стабилизации скорости резания, т.е. подавая через ИЛИ 26 на вход устройства 27 соответственно код с выхода сумматора 24 или выхода интерполятора 3 по сигналам, считанным с пер5фоносителя или заданным вручную на пульт 1. Выходной код ИЛИ 26 подают непосредственно на вход устройства 27, включающее ту ступень скорости вращения АКС, которая определяется входным кодом устройства 27.

Выходной код регистра 19 подают на блок 25, с помощью которой определяют момент изменения кода регистра 19, т.е. момент, когда код теку-,.

5 щего радиуса переходит в другой диапазон и когда требуется включение другой ступени скорости АКС, при этом на -выходе блока 25 формируют импульс длительностью, равной време0ни переключения АКС на другую ступень и совпадающий по времени с моментом переключения АКС. Выходньм импульсом блока определения момента изменения кода- 26, поступающим с

5

Восемь

интерполянее на вход

тора 3, блокируют импульсы, поступающие в интерполяторы 3 с выхода делителя б, при этом прекращается вычисление траектории движения инструмента и импульсы на выходах X и

0 Z интерполятора 3 прекращаются, это приводит на время переключения ступени скорости в АКС к остановке перемещения суппорта. Остановка процесса резания на время переклю5чения АКС необходима для того, чтобы на это время снять со шпинделя станка усилие резания и дать ему свободно переключиться на другую ступень вращения без ее снижения.

0 В противном случае вследствие того, что крутящий момент от двигателя на шпиндель станка на время переключения АКС не передается, шпиндель тормозится усилием резания и ско5рость резания резко падает, что приводит на этом участке обрабатываемой детали к повышению шероховатости

поверхности.

t

0

Система ЧПУ с постоянной скоростью .резания для токарно-винторезных станков по сравнению с системами аналогичного назначения обладает следующими преимуществами. Система .поэволяет расширить функциональные

5 возможности системы ЧПУ токарно-вин торезных станков за счет введения новой функции - стабилизации скорос ти резания. Причем стабилизация скорости резания осуществляется при фасонном точении, т.е. при обработке любых поверхностей детали. Кроме того, система выполняется пол ностью в электронной части системы ЧПУ и не усложняет кинематики стаН ка без ввода в нее никаких дополнительнйх деталей. Предлагаемое устройство не требует, установки дополнительных датчиков положения суппорта станка, установить которые трудно, а зачастую и невозможно. Отсутствие таких-датчиков не только удешевляет систему, но и повышает надежность работы системы, так как эти датчики, находясь в непосредственной близости к зоне резания, часто выходят из строя. Использование системы не увеличивает ни объема, ни сложности программ, составляемых для обработки деталей. Система ЧПУ не требует введения дополнительных ручных наладочных Oneраций, что не усложняет обслуживани оператором ни системы, ни станка. В то же время система позволяет испол зовать ее с большинством станков то карно-винторезной группы, так как она рассчитана на работу с автомати ческой коробкой скоростей, сочлененной с асинхронным двигателем Переменного тока, которым оснащаютс большинство токарных станков, предназначенных для работы совместно с сис/емами ЧПУ. Предлагаемая система обладает высокой помехозащищенность так как цикл определения ступени скорости вращения шпинделя, определяемый частотой счетных импульсов счетчика управления, очень мал и мо жет повторяться до нескольких десятков и даже сотен раз (в зависимости от скорости подачи X) за врем перемещения суппорта станка на один шаг. Это позволяет множество раз (по количеству циклов между шагами привода) подтвердить код ступени ск рости вращения шпинделя, не допуска его сбоя. Кроме того, система может быть легко выполнена на основе широ ко распространенных интегральных цифровых микросхем по хорошо отработанной технологии-, что снижает себесто.имость ее изготовления. . Предлагаемая система ЧПУ благода п зисущим ей особенностям может быть легко использована при модернизации существующих систем ЧПУ, так как ее внедрение не требует остановки оборудования для переделки кинематики станка или установки дополнительных датчиков. Все блоки системы монтируются н стандартных платах существующей системы ЧПУ, отлаживаются отдельно от работающей системы ЧПУ и лишь затем устанавливаются в неё, что не требует большого времени для установки оборудования, так как блоки имеют минимальное количество стыковочных .точек (не более 30-35 точек). При этом, как отмечалось выше, не усложняется ни программное, ни технологическое обслуживание модернизированной системы ЧПУ. Все приведенные выше преимущества предлагаемой системы были получены на основании лабораторных и производственных испытаний системы, изготовленной на базе серийно выпускаемой промышленностью системы ЧПУ модели Н22-1М при совместной ее работе с токарно-винторезным станком модели 16К20ФЗ. За время испытаний предлагаемой системы не наблюдалось ни одного сбоя в работе системы и использовались стандартные программы. В результате внедрения системы качество обработки изделий улучшилось. Так при обработке деталей, диаметр которых изменяется от 80 мм и больше до диаметров 35 мм и менее, т.е. когда наблюдается три и более, переключений АКС (рис.2), шероховатость деталей за счет уменьшения скорости резания на малых диаметрах деталей увеличивается на 0,2-0,5 класса (в зависимости от режима обработки) , а при включении режима стабилизации скорости шероховатость на малых диаметрах детали уменьшается на 0,7-1,0 класса (при прочих равных условиях). в отдельных случаях применение системы позволяет повысить производительность труда за счет получения достаточной шероховатости поверхности не с двух проходов на разных режимах, а с одного. Необходимо также отметить, что усложнение системы.ЧПУ Н22-1М при установке блоков системы стабилизации скорости резания увеличивалась не более чем 0,5% по относительному увеличению числа элементов системы.Формула изобретения Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков , содержащая пульт оператора и последовательно соединенные генератор тактовых импульсов, делитель импульсов, блок синхронизации, фотосчитывающее устройство, первый дешифратор, интерполятор, блок объединения и первый R5-триггер, выходом подключенный к второму входу блока синхронизации, второй вьзход которого через регистр ввода соединен с вторым входом интерполятора, третьим

входом подключенного к второму выходу делителя, четвертым входом к первому выходу дешифратора адреса, пятым входом - к первому выходу пульта оператора, выход дешифратора кода ввода соединен с R-входом RS триггера, .отличающаяся тем, что, с целью расширения функ.циональных возможностей системы за счет стабилизации скорости резания при совместной ра.боте со станками токарно-винторезн.ой группы, в нее введены реверсивный счетчик, блок определения момента изменения кода, счетчик управления, элемент задержки и последовательно соединенные формирователь опорного кода, мультиплексор, блок сравнения кодов, элег мент И, регистр, сумматор, первый элемент ИЛИ и устройство управления автоматической коробкой скоростей и последовательно соединенные второй дешифратор второй элемент ИЛИ и второй Wb -триггер, выход которого подключен к второму входу элемента И, второй вход через элемент задержки - к выходу элемента И, третьим входом соединенного с выходом делителя импульсов и входом счетчика управления, выход которого подключе к входу дешифратора и второму входу мультиплексора, первый вход реверсивного счетчика соединен с первым

выходом пульта оператора, входом блока объединения и вторым входом второго элемента ИЛИ, вторые входы - с вторыми выходами интерполятора и с первыми входами усилителя, выход - со вторым входом блока сравнения кодов, третий вход - с вторым выходом пульта оператора и с шестым входом интерполятора, третьи выходы которого подключены к вторым.входам усилителя, третий выход пульта iOnepaTopaсоединен с вторым входом сумматора, второй и третий входы второго элемента ИЛИ соединены соответственно с вторьам выходом дешифратора адреса и с четвертым выходом

5 интерполятора, а выход регистра через блок определения момента изменения кода - с седьмьм входом интер(полятора,

0

Источ:ники информации, принятые во внимание при экспертизе

1,Система автоматического поддержания постоянства скорости резания,-А.С. Сандлер. Электропривод

5

и автоматизация металлорежущих станков. М., Высшая школа , 1972, с. 132-133, рис. 4.33.

2,Устройство числового программного управления Н22-1М. Техническое описание Г61.700,040,ТО ЛЭМЗ, 1975

0 (прототип).

2000

СО

oL

мин

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство стабилизации скорости резания для токарно-винтовых станков с числовым программным управлением | 1983 |

|

SU1180845A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1980 |

|

SU959036A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1981 |

|

SU1004974A1 |

| Устройство для контроля программ на координатографе | 1983 |

|

SU1149219A1 |

| Устройство для формирования управляющих программ | 1985 |

|

SU1257616A1 |

| Программное задающее устройство | 1981 |

|

SU991376A1 |

| Устройство автоматизированной подготовки программ для станков с ЧПУ | 1986 |

|

SU1354160A1 |

| ИНТЕРПОЛЯТОР | 1970 |

|

SU272415A1 |

Ж /Г

S

20 40 60 80 fOO fStO 160 1&0 RUM

ж.

sz

df

т

30

Фг.5

.6 35

7 1

fH

%2.

/4

иг.6

г,7

Авторы

Даты

1982-11-30—Публикация

1981-06-04—Подача