/// // / ///

СО

СХ) 05 СП

///

| название | год | авторы | номер документа |

|---|---|---|---|

| Делительное устройство | 1987 |

|

SU1468716A2 |

| ПОВОРОТНО-ДЕЛИТЕЛЬНОЕ УСТРОЙСТВО | 2013 |

|

RU2540250C1 |

| Поворотный делительный стол | 1982 |

|

SU1007923A1 |

| Поворотно-делительное устройство | 1987 |

|

SU1421497A1 |

| Поворотно-зажимное устройство | 1983 |

|

SU1127745A1 |

| Поворотно-делительное устройство | 1985 |

|

SU1284787A1 |

| Ударный инструмент | 1983 |

|

SU1105284A2 |

| ПОВОРОТНО-ДЕЛИТЕЛЬНОЕ ПРИСПОСОБЛЕНИЕ | 2005 |

|

RU2294276C1 |

| Делительное устройство | 1986 |

|

SU1437186A1 |

| Механизм поворота и фиксации | 1980 |

|

SU865611A2 |

Изобретение относится к машиностроению и может быть использовано, например, при фрезеровании продольных пазов, равномерно расположенных вокруг оси вращения детали. Целью изобретения является упрощение конструкции, уменьшение габаритных размеров и расширение технологических роемер, внония проных ких возможностей за счет осуществления двух поворотов делительного диска за один цикл перемещения устройства. При перемещении корпуса 2, несущего делительный диск 3 с механизмами поворота и фиксации по направляющей, расположенной на основании 1, сначала упор 6 взаимодействует с рычагом 9 механизма поворота, который, растягивая пружину 10, поворачивается и заводит собачку II за зуб делительного диска 3, a затем рычаг 9 механизма фиксации взаимодействует с упором 5, расфиксируя диск 3. Под действием пружины 10 механизм поворота возвращается в исходное положение и поворачивает диск 3. При обратном ходе корпуса 2 вновь осуществляется поворот диска 3. 3 3. п. ф-лы, 4 ил. ВидА f S (Л

(Риг. 2

Изобретение относится к машиностроению и может быть использовано при фрезеровании продольных пазов, равномерно расположенных вокруг оси вращения детали.

Целью изобретения является упрощение конструкции за счет замены сложного привода механизмов поворота и фиксации на более простые, уменьшение габаритных размеров за счет обеспечения возможности уменьшить размеры делительного диска и расширение технологических возможностей за счет выполнения двух поворотов делительного диска за один цикл перемещения устройства.

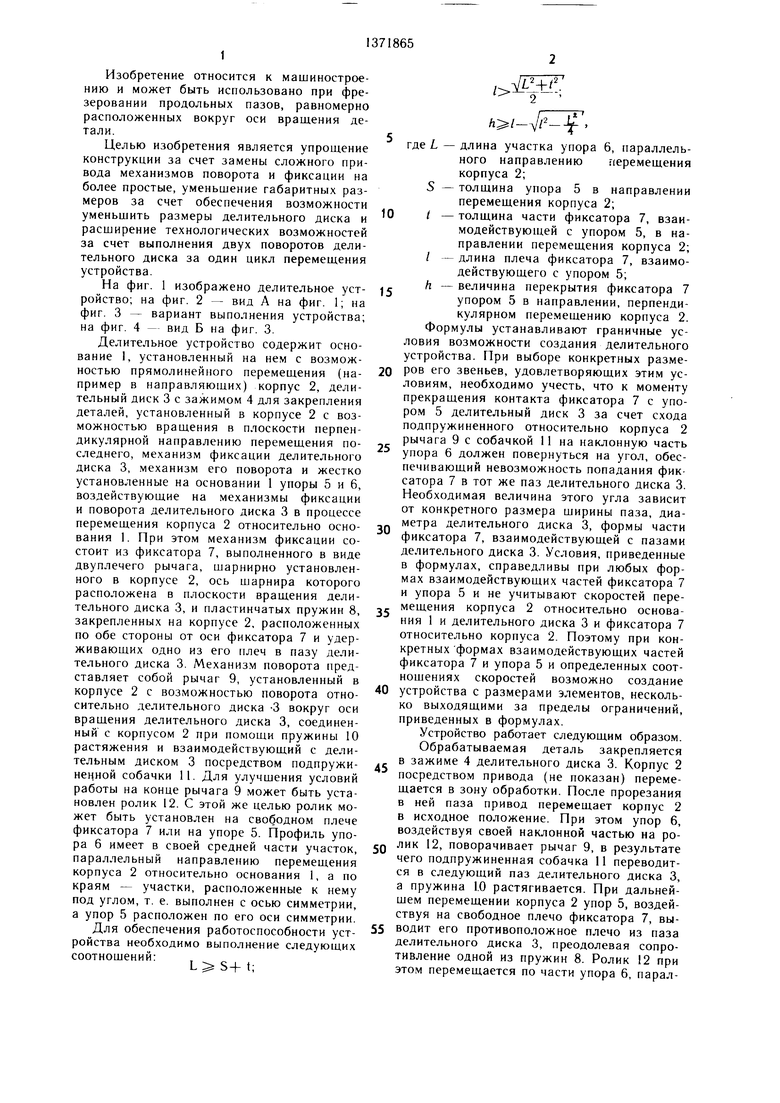

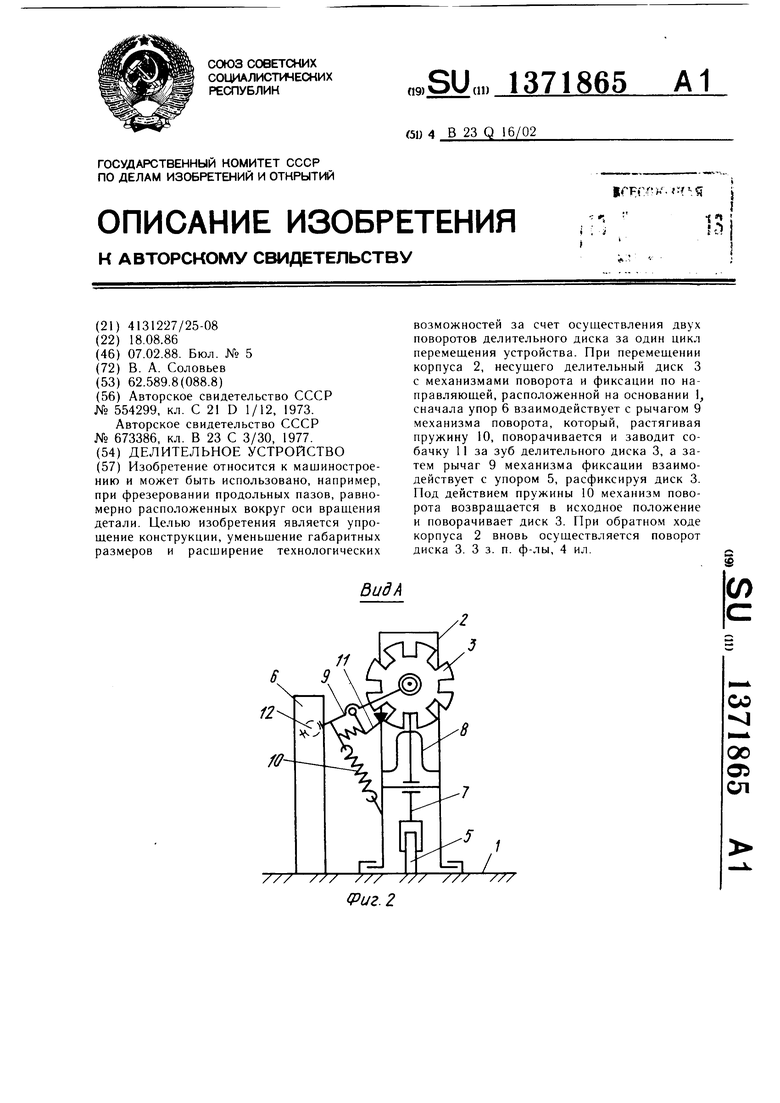

На фиг. 1 изображено делительное устройство; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вариант выполнения устройства; на фиг. 4 - вид Б на фиг. 3.

Делительное устройство содержит основание 1, установленный на нем с возможностью прямолинейного перемещения (например в направляющих) корпус 2, делительный диск 3 с зажимом 4 для закрепления деталей, установленный в корпусе 2 с возможностью вращения в плоскости перпендикулярной направлению перемещения последнего, механизм фиксации делительного диска 3, механизм его поворота и жестко установленные на основании 1 упоры 5 и 6, воздействующие на механизмы фиксации и поворота делительного диска 3 в процессе перемещения корпуса 2 относительно основания 1. При этом механизм фиксации состоит из фиксатора 7, выполненного в виде двуплечего рычага, шарнирно установленного в корпусе 2, ось шарнира которого расположена в плоскости вращения делительного диска 3, и пластинчатых пружин 8, закрепленных на корпусе 2, расположенных по обе стороны от оси фиксатора 7 и удерживающих одно из его плеч в пазу делительного диска 3. Механизм поворота представляет собой рычаг 9, установленный в корпусе 2 с возможностью поворота относительно делительного диска -3 вокруг оси вращения делительного диска 3, соединенный с корпусом 2 при помощи пружины 10 растяжения и взаимодействующий с делительным диском 3 посредством подпружиненной собачки И. Для улучщения условий работы на конце рычага 9 может быть установлен ролик 12. С этой же целью ролик может быть установлен на свободном плече фиксатора 7 или на упоре 5. Профиль упора 6 имеет в своей средней части участок, параллельный направлению перемещения корпуса 2 относительно основания 1, а по краям - участки, расположенные к нему под углом, т. е. выполнен с осью симметрии, а упор 5 расположен по его оси симметрии.

Для обеспечения работоспособности устройства необходимо выполнение следующих соотнощений:

L .f о I,

5

5

0

5

5

0

где L - длина участка упора 6, параллельного направлению перемещения корпуса 2; S - толщина упора 5 в направлении

перемещения корпуса 2;

0 t - толщина части фиксатора 7, взаимодействующей с упором 5, в направлении перемещения корпуса 2; / - длина плеча фиксатора 7, взаимодействующего с упором 5; /I - величина перекрытия фиксатора 7 упором 5 в направлении, перпендикулярном перемещению корпуса 2. Формулы устанавливают граничные условия возможности создания делительного устройства. При выборе конкретных разме- 0 ров его звеньев, удовлетворяющих этим условиям, необходимо учесть, что к моменту прекращения контакта фиксатора 7 с упором 5 делительный диск 3 за счет схода подпружиненного относительно корпуса 2 рычага 9 с собачкой 11 на наклонную часть упора 6 должен повернуться на угол, обеспечивающий невозможность попадания фиксатора 7 в тот же паз делительного диска 3. Необходимая величина этого угла зависит от конкретного размера ширины паза, диаметра делительного диска 3, формы части фиксатора 7, взаимодействующей с пазами делительного диска 3. Условия, приведенные в формулах, справедливы при любых формах взаимодействующих частей фиксатора 7 и упора 5 и не учитывают скоростей перемещения корпуса 2 относительно основания 1 и делительного диска 3 и фиксатора 7 относительно корпуса 2. Поэтому при конкретных формах взаимодействующих частей фиксатора 7 и упора 5 и определенных соотношениях скоростей возможно создание 0 устройства с размерами элементов, несколько выходящими за пределы ограничений, приведенных в формулах.

Устройство работает следующим образом. Обрабатываемая деталь закрепляется в зажиме 4 делительного диска 3. Корпус 2 посредством привода (не показан) перемещается в зону обработки. После прорезания в ней паза привод перемещает корпус 2 в исходное положение. При этом упор 6, воздействуя своей наклонной частью на ролик 12, поворачивает рычаг 9, в результате чего подпружиненная собачка 11 переводится в следующий паз делительного диска 3, а пружина 1.0 растягивается. При дальнейшем перемещении корпуса 2 упор 5, воздействуя на свободное плечо фиксатора 7, вы- 5 водит его противоположное плечо из паза делительного диска 3, преодолевая сопротивление одной из пружин 8. Ролик 12 при этом перемещается по части упора 6, параллельной направлению перемещения корпуса 2, и делительный диск 3 остается в прежнем положении. Контакт упора 5 с фиксатором 7 не прекращается и после перехода ролика 12 на наклонную часть упора 6. При этом рычаг 9 под воздействием пружины 10 посредством собачки 11 начинает поворачивать делительный диск 3. После прекращения контакта с упором 5 фиксатор 7 под воздействием пружины 8 защелкивается и попадает на участок между двумя пазами делительного диска 3. В результате дальней- щего поворота делительного диска 3 в процессе перемещения корпуса 2 относительно основания 1 фиксатор 7 попадает в следующий паз делительного диска 3. Таким образом при отводе детали из зоны обработки происходит поворот делительного диска 3 на половину угла, заданного между пазами детали. При возвращении корпуса 2 в зону обработки детали, таким же образом как и при его отводе, происходит поворот делительного диска 3 еще на половину заданного угла, и прорезается следующий паз. После прорезания последнего паза корпус 2 отводится из зоны обработки детали, и производится ее замена. То обстоятельство, что после установки детали в зажиме 4 в процессе подачи ее в зону обработки делительный диск 3 совершает поворот на некоторый угол, значения не имеет, так как отсчет деления начинается только после прорезания первого паза. Если в детали имеется базовый элемент, относительно которого задано положение пазов, этот поворот делительного диска 3 должен быть учтен при базировании детали в зажиме 4.

В случае необходимости получения криволинейных пазов в детали корпус 2 может быть установлен на основании 1 с возможностью поворота параллельно основанию 1 за счет выполнения криволинейных направляющих или соединения корпуса 2 с основанием 1 посредством шарнира. В остальном конструкция этого варианта устройства аналогична варианту с прямолинейным пеh (k + l)cos -/г-V/ -(/J + /fsin-,

еоС- центральный угол из центра поворота корпуса 2, ограничивающий среднюю часть упора б, выполненную с кривизной постоянного радиуса;

k - расстояние от центра поворота корпуса 2 до фиксатора 7, находящегося в пазу делительного диска 3; / - толщина части фиксатора 7, взаимодействующей с упором 5, в направлении перемещения Kopciyca 2;

5

0

ремещением корпуса 2 относительно основания 1. В соотношения, обеспечивающие условия работоспособности устройства в этом случае, вместо величины L должна быть подставлена величина Z,,,,,

L L

/

где Lnp - длина участка упора 6, параллельного направлению неремеще- Qния корпуса 2, приведенная к расстоянию от упора 5 до центра поворота корпуса 2; В - расстояние от упора 5 до центра

поворота корпуса 2; С - расстояние от упора 6 до центра

поворота корпуса 2.

Это устройство работает аналогично устройству с прямолинейным перемещением корпуса 2 относительно основания 1.

При прорезании пазов в мелких деталях их подача в зону обработки при помощи предлагаемого устройства может осуществляться вручную. В этом случае целесообразна установка корпуса 2 на основании 1 с возможностью поворота нер |ендикулярно основанию 1. Средняя часть профиля упо- 5 ра 6 в этом варианте выполнена изогнутой с постоянным радиусом, равным расстоянию этой поверхности от центра поворота корпуса 2. Его крайние участки также выполнены криволинейными. Корпус 2 снабжен рукояткой 13 для перемещения его относительно 0 основания 1. Зажим 4 для закрепления деталей может быть выполнен в виде цанги, подпружиненной относительно делительного диска 3, а на основании 1 установлен регулируемый упор 14, обеспечивающий получение пазов заданной глубины. В остальном 5 конструкция этого варианта устройства аналогична варианту с прямолинейным перемещением корпуса 2 относительно основания 1. Соотнощения, обеспечивающие работоспособность устройства в этом-варианте Q выглядит следующим образом:

oL 2fe/ + Sv (4fe- -5-)+/ -г 4F:rs

упора 5 в направлении перемещения корпуса 2; / - длина плеча фиксатора 7, взаимо- действующего с упором 5:

/I - величина перекрытия фиксатора 7 упором 5 в направлении, перпендикулярном перемеп1ению корпуса 2.

Формула изобретения

тбльного диска, и подпружинен относительно корпуса, при этом упор, предназначенный для взаимодействия с механизмом поворота, имеет плоскость симметрии, а упор, предназначенный для взаимодействия с механизмом фиксации, расположен в плоскости симметрии вышеуказанного упора.

.f

/////////////////////////////////////////,

сриг.З

5 7 8

дидб

/J

5 7 8

Фиг.

| Полуавтомат для закалки изделий | 1973 |

|

SU554299A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Автомат для фрезерования пазов | 1977 |

|

SU673386A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-02-07—Публикация

1986-08-18—Подача