i9

00 СП

о

О5

Изобретение отноеится к литейному производству, в частности к литью с кристаллизацией под давлением.

Цель изобретения - повышение стойкости пресс-формы.

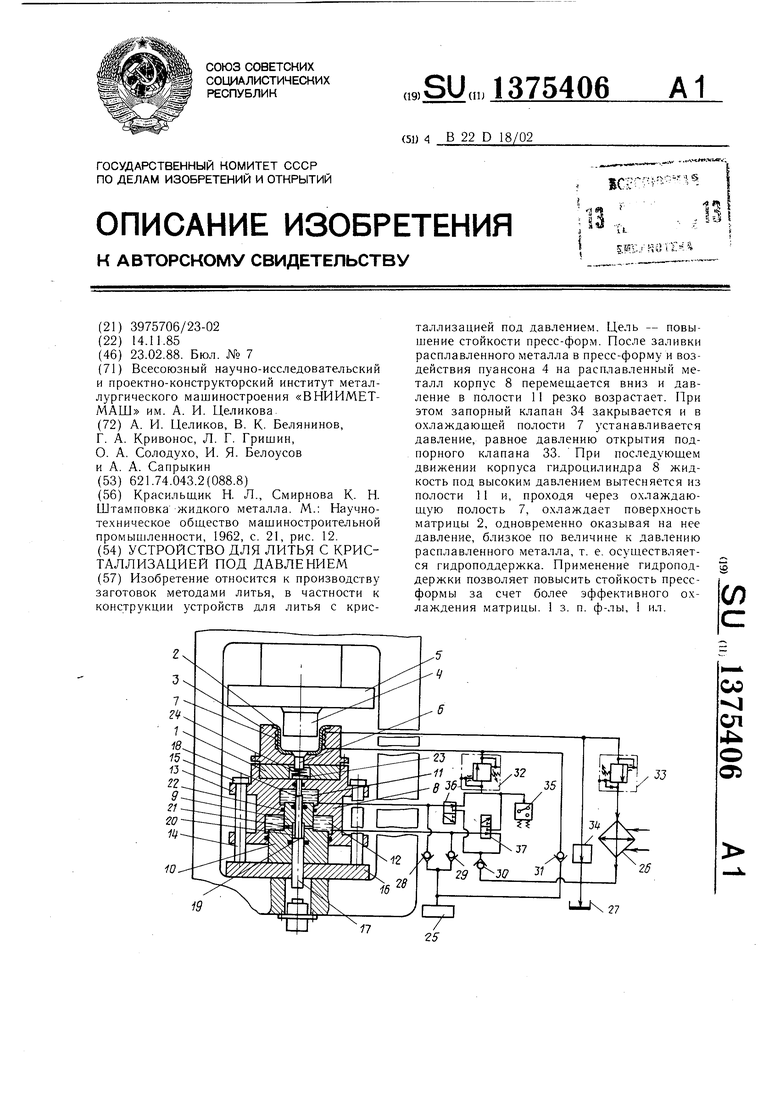

На чертеже изображено устройство для литья с кристаллизацией под давлением, обн1ий вид.

Устройство содержит пресс-фор.му 1 с матрицей 2, установленной в обойме 3, пуансоном 4, закрепленным на ползуне 5 пресса, и выталкивателем 6. матрицей 2 и обоймой 3 выполнена охлаждающая полость 7. Устройство снабжено системой гидроподдержки, в состав которой входит двухполостной гидроцилиндр 8, сопряженный с плунжером, имеющи.м ступени малого 9 и больпюго 10 диаметров. Последние образуют с гидроцилиидром 8 соответственно цилиндрическую 11 и кольцевую 12 полости. На корпусе гидроцилиндра 8 предусмотрены фланцы 13, с помои;ью которых корпус может перемещаться по направляющим колонкам 14, причем переме- Н1ение вверх ограничено унорами 15, выпол- ненны.ми на концах колонок 14. Колонки и плунжер закреплеп1 1 па плите 16, устанав- ленной на столе пресса 1. Корпус гидроцилиндра связан с обоймой 3.

По оси плунжера и корпуса гидроцилиндра вьпюлнепо сквозное ступенчатое отверстие, в котором с возможностью пере- мешепия установлен ступенчатый HITOK 17. .При этом одна его ступень 18 расположена в цилиндрической полости 11, а другаяступень 19 - в дополнительной по. юсти 20, которая сообщается с кольцевой полостью 12 каналами 21. Полость 12 (с дополнительной нолостью 20) гидравлически изолирована от полости 11, а обе они - от внешней среды с помощью уп.чот- 22. Шток 17 снабжен ограничителем 23 хода и подпружинен пружиной 24. Охлаждающая полость 7 соединена трубопроводами с источнико.1 25 охлаждающей жидкости полостями 11 и 12, а также теплообменником 26 и магистралью 27 слива. Для управлепия работой системы гидроподдержки предусмотрены обратные клапаны 28-31, подпорные клапаны 32 и 33, запорный клапан 34, связанный с реле 35 давления и двухпозиционные гидрораспределители 36 и 37. Подпорный клапан 33 настроен на дав- .чение гидроподдержки около 200 МПа, а подпорный клапан 32 и реле 35 давления на давление не более 5-10 МПа.

Устройство работает следующим образо.м.

В матрицу 2 пресс-формы, нагретой, например, с помощью газовых горелок до тре- буе.мой температуры (обычно в пределах 520-620К), заливают дозу расплавленного металла, включают охлаждение и ход пресса. В фазе приближения пуансона 4 к по- верхпости металла охлаждаюп.ая жидкость от источпика 25 (гидронасоса или водо

проводной сети) через обратный клапан 31 подается в охлаждаюп1ую полость 7 пресс- формы и сливается в магистраль слива через открытый запорный клапан 34.

Как только пуансон 4 войдет в соприкосновение с поверхностью залитого в матрицу металла (фаза рабочего хода), корпус гидроцилипдра 8 начнет перемещаться вниз, давление в полости 11 резко возрастает и по команде реле 35 давления запорный клапап 34 закроется. В результате этого в систе.ме, включающей полость 11, охлаждаю1цую полость 7 и сое- диняюпше их трубопроводы, уетановится давление, равное давлению открытия подпорного клапана 33. При последующем движении корпуса гидроцилиндра 8 в процессе рабочего хода жидкость под высоки.м давлением вытесняется из полости 1 1 и движется через двухпозиционный гидрораспределитель 36 и охлаждающую полость 7, снп- мая тепло с внепшей поверхностью матрицы 2 и одновременно оказывая на нее давление {гидроподдержка), близкое к давлению расплава металла изнутри. Далее охлаждающая жидкость через подпорный

клапан 33 поступает в теплооб.менник 26, -охлаждаемый проточной водой, и затем в магистраль 27 слива. Одновременно с эти.м жидкость из полости 12 через двухпозиционный гидрораспределитель 37, поставленный в положение «Слив и обратный

клапан 30, будет перетекать в сливную магистраль 27.

В процессе рабочего хода вместе с кор- пусо.м гидроцилиндра 8 с той же скоростью движется IJJTOK 17. Он перемещается под действием усилия, возникающего

при давлении жидкости в полости 11 на некомпенсированную гглощадку ступени 18. По окончании рабочего хода пресс включают на обратный ход и ползун 5 с пуансоном 4 начинают движение в обратном

направлении. При этом давление в no;ioc- ти 11, системе трубопроводов и охлаждающей полости 7 падает и подача жидкости из полости 11 прекращается. Одновременно, по команде реле 35 давления, запорный клапан 34 открывается и через охлаждающую полость 7 пресс-формы вновь пропускается охлаждающая жидкость низкого лТав- ления от источника 25 (через обратный клапан 31, охлаждающую полость 7 и запорный клапан 34 в магистраль 27 слива).

После того как пуансон 4 отойдет от пресс-фор.мы на заданное расстояние, включают толкатель пресса. Последний, переменная щток 17, приведет в движение выталкиватель 6 пресс-формы, который вытолкнет отливку. В процессе дальнейшего движения щток 17 упрется ступенью 18 в дно гидроцилиндра 8 и будет перемещать его. При этом охлаждающая жидкость из источника 25 через обратные клапаны 28 и 2Э

поступит в полости и и 12, заполняя их перед очередным рабочим ходом. Как только фланец 13 коснется упоров 15, толкатель пресса отвелЧут в исходное положение. При это.м HiTOK 17 под действием пружины 24 опустится, а выталкиватель 6 возвратится в исходное положение. Цикл изготовления отливки закончен. Устройство подготовлено для выполнения следующего цикла.

При постоянном размере полостей гидроцилиндра 8 обеспечить одинаковые давления гидроподдержки лтля отливок с различной площадью проекции не представляется возможным. Поэтому, чтобы указанное давление не выходило за рамки определенного интервала, необходимо иметь несколько полостей с различной площадью поперечного сечения и подключать их к охлаждающей полости 7 в различных сочетаниях в зависимости от размера изготовляемых отливок. В примере с двухполостным гидроцилинд- ро.м полости П и 12 можно подключить к магистрали охлаждения как по отдельности, так и вместе. При этом обеспечиваются три ступени давления гидроподдержки; ступень I - полость I соединена с охлаждающей полостью 7, а полость 12 - со сливом. При этом гидрораспределитель 36 ставят в положение «гидроподдержка, гидрораспределитель 37 - в положение «слив (фиг, 1); ступень II - полость 2 соединена с охлаждающей полостью 7, а полость 1 1 - со сливной магистралью 27, Для этого гидрораспределитель 37 ставят в положение «Гидроподдержка, а гидрораспределитель 36 переводят на «Слив. При этом жидкость высокого давления вытесняется из полости 12 через гидрораспределитель 37, обратный клапан 32, охлаждающую полость 7 и подпорный клапан 33 в теплообменник 26, тогда как жидкость под низким давлением из полости 11 через гидрораспределитель 36 и обратный клапан 30 поступает в магистраль 27 слива.

В процессе рабочего хода вместе с корпусом гидроцилиндра 8 с той же скоростью движется и щток 17, Он перемещается под действием усилия, возникающего в результате давления жидкости в допо„-;нительной полости 20, сообщающейся

0

0

5

0

5

0

5

каналами 2 с полостью 12, на некомпенсированную площадку ступени 19.

Ступень III - полости II и 12 соединены с охлаждающей полостью 7, Д.чя этого оба трехходовых крана 36 и 37 переводят в положение «Гидроподдержка. В зависимости от диаметра изделия (и соответственно усилия, развиваемого прессом) давление гидроподдержки составляет величину усилия, создаваемого пуансоном в матрице пресс-формы.

Изобретение позволяет повысить стойкость пресс-форм и существенно расширить технологические возможности литья с кристаллизацией под давлением за счет охвата этим процессом более сложных конфигураций изделий,

Формула изобретения

. Устройство для литья с кристаллизацией под давлением, содержащее пресс- форму с пуансоном, матрицей, выталкивателем и охлаждающей полостью, источник охлаждающей жидкости и сливную магистраль, соединенную с охлаждающей полостью, отличающееся тем, что, с целью повышения стойкости пресс-формы, оно снабжено системой гидроподдержки, состояп.1ей из двухпо- лостного гидроцилиндра с неподвижным плунжером и корпусом, соединенным с матрицей запорного клапана, двух двухпози- ционных гидрораспределителей, подпорных клапанов высокого и низкого давлений, теплообменником и допо,1нительной сливной магистралью, при этом полости гидроцилиндра через двухпозиционные распределители и подпорный клапан низкого давления соединены с охлаждающей полостью пресс-формы, подпорный клапан высокого давления и теплообменник последовательно установлены в сливной магистрали, а запорный клапан установлен в дополнительной сливной магистрали параллельно первой сливной магистрали.

2, Устройство по п, 1, отличающееся тем, что, с целью обеспечения выталкивания отливки, оно снабжено подпружиненным ступенчатым штоком, имеющим ограничитель хода, установ.ченным в двух- полостном гидроцилиндре.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРЕСС-ФОРМ | 1991 |

|

RU2025205C1 |

| Гидравлический пресс | 1978 |

|

SU721339A1 |

| Вибрационный гидропривод | 1980 |

|

SU1023154A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Гидросистема управления рабочими органами шпалоподбивочного устройства | 1990 |

|

SU1761844A1 |

| ПРЕСС ГИДРОИМПУЛЬСНОГО ШАГОВОГО ДЕЙСТВИЯ | 1996 |

|

RU2093296C1 |

| Гидравлический привод | 1980 |

|

SU881459A1 |

| Устройство управления секцией шахтной механизированной крепи | 1980 |

|

SU945466A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПРЕССА | 2003 |

|

RU2250828C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

Изобретение относится к производству заготовок методами литья, в частности к конструкции устройств для литья с кристаллизацией под давлением. Цель - повышение стойкости пресс-форм. После заливки расплавленного металла в пресс-форму и воздействия пуансона 4 на расплавленный металл корпус 8 перемещается вниз и давление в полости 11 резко возрастает. При этом запорный клапан 34 закрывается и в охлаждающей полости 7 устанавливается давление, равное давлению открытия подпорного клапана 33. При последуюидем движении корпуса гидроцилиндра 8 жидкость под высоким давлением вытесняется из полости 11 и, проходя через охлаждающую полость 7, охлаждает поверхность матрицы 2, одновременно оказывая на нее давление, близкое по величине к давлению расплавленного металла, т. е. осуществляется гидроподдержка. Применение гидроподдержки позволяет повысить стойкость пресс- формы за счет более эффективного охлаждения матрицы. 1 3. п. ф-лы, 1 ил. iP (Л

| Красильщик Н | |||

| Л., Смирнова К | |||

| Н | |||

| Штамповка жидкого металла | |||

| М.: Научно- техническое обш,ество машиностроительной промышленности, 1962, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1988-02-23—Публикация

1985-11-14—Подача