Изобретение относится к машиностроению, к литейному производству, в частности к изготовлению поршней ДВС, в том числе с нирезистовым кольцом и керамической вставкой, литьем с кристаллизацией под давлением.

Известен способ изготовления поршней ДВС (патент RU 2060140), использующий устройство для изготовления поршней, содержащее подвижную плиту с пуансоном, матрицу с рабочей полостью, выполненную в виде втулки, установленной в контейнере, и днища, закрепленного на опоре нижней плиты, выталкиватель и контейнер, установленный с возможностью осевого перемещения, снабженные подвижным упором для фиксирования торца выталкивателя относительно нижней рабочей поверхности днища матрицы, боковыми прошивнями, установленными в контейнере с возможностью перемещения перпендикулярно к вертикальной оси устройства, и средством для фиксации нирезистового кольца. Способ заключается в том, что первоначально устанавливают в форму керамическую вставку и фиксируют ее с помощью нирезистовой вставки в процессе ее последующего размещения и фиксации в форме, затем опускают контейнер со втулкой матрицы и производят заливку жидкого металла. В процессе штамповки, опуская пуансон с подвижной плитой, осуществляют соединение частей поршня и производят прошивку боковых отверстий с одновременной нижней подпрессовкой выталкивателем, при этом в процессе штамповки, прошивки боковых отверстий и нижней подпрессовки осуществляют кристаллизацию металла под давлением. Выдерживают отливку под давлением и извлекают из устройства. Недостатком способа являются:

1 - нестабильность размеров поршня, нестабильность свойств металла поршня из-за нестабильности дозы заливаемого в форму металла;

2 - опасность в обслуживании из-за прострелов в разъем формы, связанных с нестабильностью дозы заливаемого в форму металла;

3 - опасность в обслуживании и неудобства в работе по причине уменьшения пространства между неподвижной матрицей и пуансоном из-за расположения контейнера с матрицей;

4 - нестабильность в работе из-за затрудненного извлечения отливки по причине облоя в отверстиях матрицы под боковые прошивники;

5 - ограничения по форме поршня в связи с необходимостью выталкивания из матрицы, невозможность выполнять разрядники на поршне в зоне отверстий под поршневые пальцы;

6 - низкая прочность соединения нирезистовой вставки с алюминиевым корпусом поршня;

7 - повышенный расход металла за счет его выплеска через зазоры в штампе при штамповке.

Наиболее близким к заявляемому является способ изготовления поршней ДВС (патент RU 2093301), при котором керамическую вставку устанавливают в штамп и фиксируют с помощью нирезистовой вставки в процессе ее последующего размещения и фиксации в штампе. После этого производят заливку в штамп жидкого металла, штамповку для получения корпуса с закрепленными в нем вставками, прошивку боковых отверстий в корпусе, нижнюю подпрессовку и выдержку под давлением для обеспечения кристаллизации. Алитирование вставки производят непосредственно перед размещением в штампе. Штамповку осуществляют в две стадии при пониженном и номинальном давлении с выдержкой 10-15 секунд между стадиями для образования герметизирующего пояска. Прошивку боковых отверстий и нижнюю подпрессовку производят последовательно после осуществления штамповки.

Недостатками способа являются:

1) нестабильность размеров поршня, нестабильность свойств металла поршня из-за нестабильности дозы заливаемого в форму металла;

2) опасность в обслуживании по причине прострелов в разъем формы, связанных с нестабильной дозой заливаемого в форму металла;

3) опасность в обслуживании и неудобства в работе по причине уменьшения пространства между неподвижной матрицей и пуансоном из-за расположения контейнера с матрицей;

4) нестабильность в работе по причине затрудненного извлечения отливки из втулки из-за облоя в отверстиях матрицы под боковые прошивники;

5) ограничения по форме поршня в связи с необходимостью выталкивания из матрицы, невозможность выполнять разрядники на поршне в зоне отверстий под поршневые пальцы и других поверхностях.

Заявляемое изобретение направлено на решение следующих задач: повышение качества поршня, получение стабильных размеров поршня, повышение механических свойств и улучшение микроструктуры материала поршня, повышение прочности соединения нирезистовой вставки с алюминиевым корпусом, повышение безопасности работы и удобства обслуживания устройства для изготовления поршней ДВС, повышение стабильности в работе и сокращения рабочего цикла.

Для решения поставленных задач предлагается способ изготовления поршней ДВС, состоящих из алюминиевого корпуса с боковыми отверстиями, алитированной нирезистовой вставки, включающий установку нирезистовой вставки в форму, ее фиксацию выступами, расположенными на внутренней боковой поверхности вставки формы, закрытие формы, заливку в форму жидкого металла, прессование пуансоном при пониженном давлении, прошивку боковых отверстий в корпусе, нижнюю подпрессовку и выдержку отливки под давлением. Закрытие формы осуществляют путем смыкания подвижных полуформ, оформляющих наружную поверхность поршня, в горизонтальной плоскости и фиксации замком, причем при пониженном давлении осуществляют перепуск излишка залитого в форму металла в дополнительный объем, создаваемый путем опускания плунжера и используемый в качестве резервуара для питания отливки в процессе ее нижней подпрессовки и кристаллизации под давлением. Охлаждение формы осуществляют охлаждающей жидкостью, прогоняемой через каналы формы.

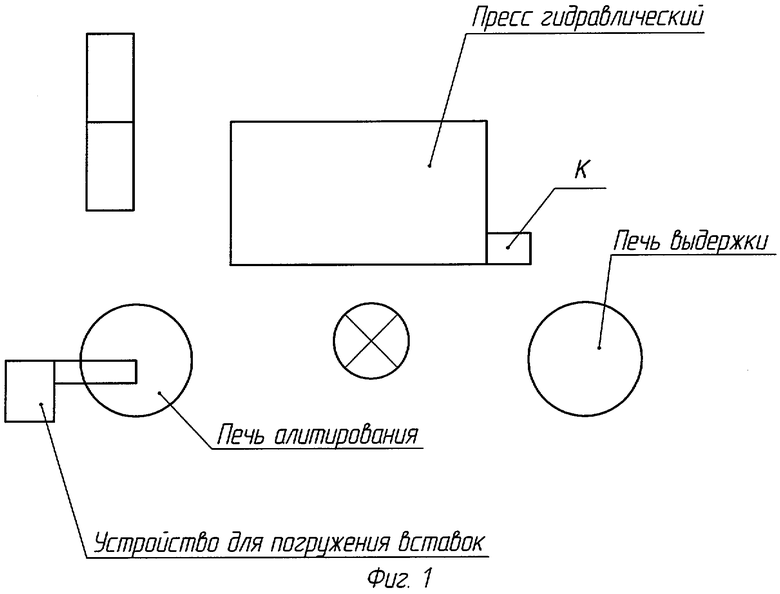

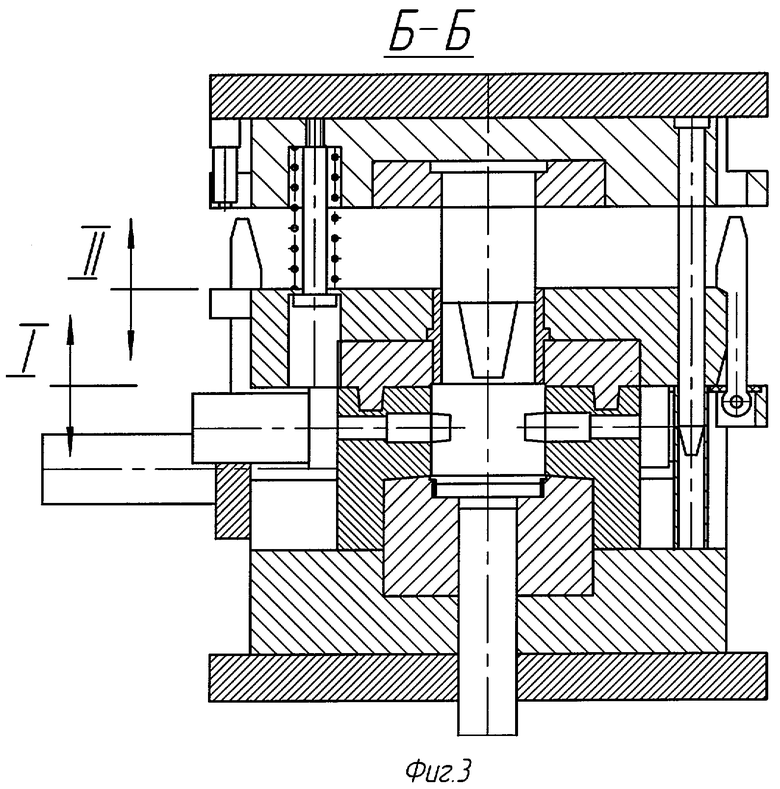

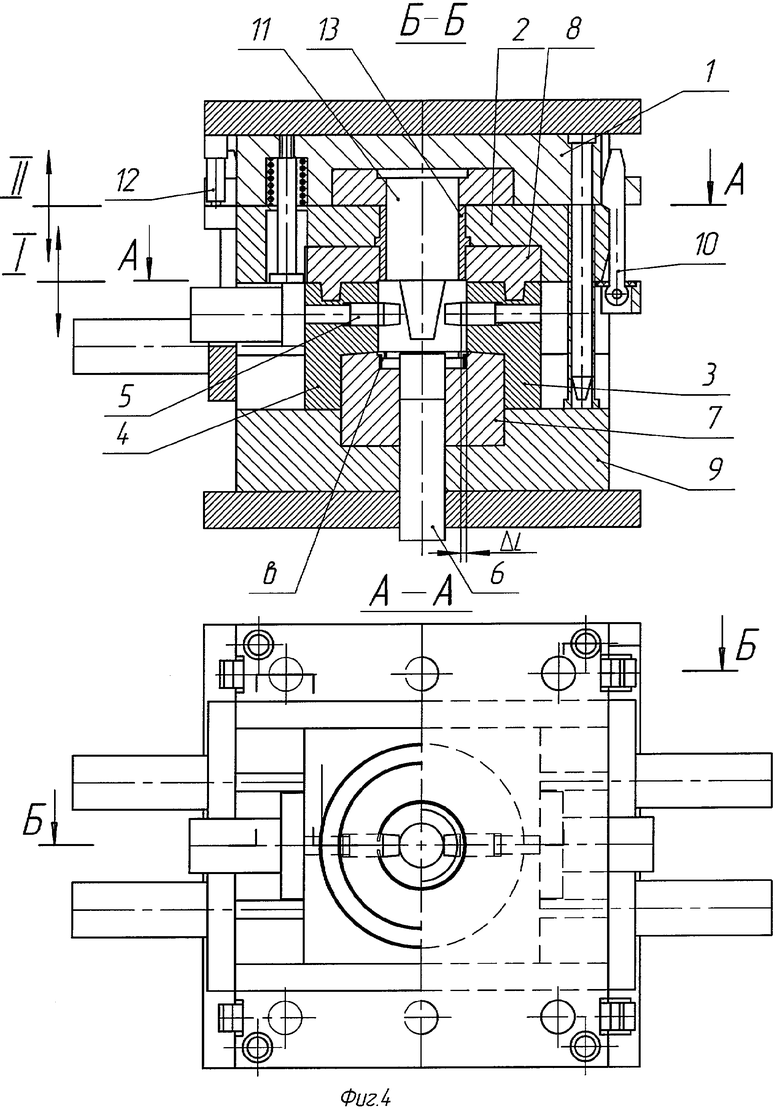

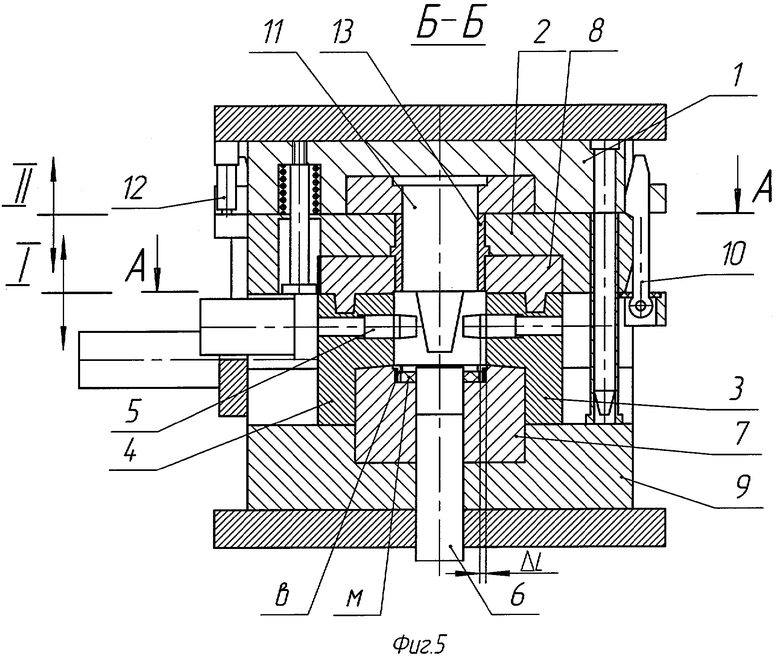

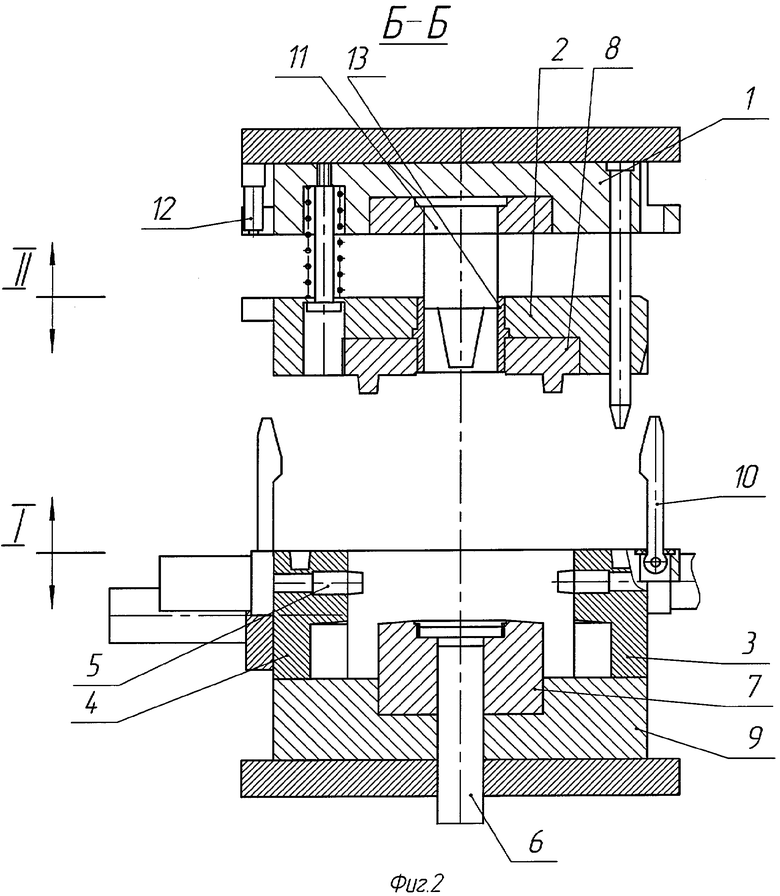

Изобретение поясняется графическими материалами, где на фиг.1 показана планировка рабочего места литейщика; на фиг.2 изображено открытое устройство при верхнем положении ползуна пресса с выведенными в крайних положениях подвижными полуформами, в которых стержни находятся в крайних положениях до упора; на фиг.3 изображено устройство в момент закрытия по разъему 1 со сведенными к центру подвижными полуформами, в которых стержни находятся в крайних положениях до упора; на фиг.4 изображено закрытое устройство, в подвижных полуформах которого стержни введены в полость формы на величину осевого перемещения ΔL с нирезистовой вставкой «в»; на фиг.5 изображено закрытое устройство, в подвижных полуформах которого стержни введены в полость формы, с нирезистовой вставкой «в», фиксирующей керамическую вставку «м».

Способ осуществляется следующим образом: перед началом цикла обойма верхняя 1 и обойма промежуточная 2 находятся в верхнем крайнем положении (фиг.2). Подвижные полуформы 3 и 4 находятся в крайних положениях слева и справа соответственно. Стержни 5 также находятся в крайних положениях до упора в полуформах 3 и 4. Плунжер 6 находится в положении примерно на 10 мм ниже дна поршня, оформляемого вкладышем 7.

Заранее подготовленную (очищенную и обезжиренную) нирезистовую вставку «в» опускают в тигель с расплавом алюминия и выдерживают в нем, сообщая вставке колебательное движение. На опоры вкладыша 7 устанавливают извлеченную из тигля алитированную нирезистовую вставку «в». Закрывают полость формы, сводя подвижные полуформы 3 и 4 с выведенными из полости формы стержнями 5, фиксируя нирезистовую вставку «в». Производят заливку жидкого металла. Начинают запирание формы по разъему I давлением пресса, составляющим 0,2 от номинального. При смыкании подвижных полуформ 3 и 4 с вкладышем 8, установленным в промежуточной обойме 2 по разъему I, срабатывает механизм фиксации запирания разъема, состоящий из установленных в обойме 9 поворотных подпружиненных захватов 10, зафиксированных в пазах верхней обоймы 8, запирающих обойму промежуточную 2. С этого момента начинается закрытие формы по разъему II. Пуансон 11 входит в жидкий металл и вытесняет его вверх, заполняя при этом юбку поршня. В жидкой фазе металла в форме создается давление, способствующее полному заполнению формы. Избыток дозы залитого в форму металла создает избыточное давление в форме (свыше установленного 0,2 от номинального), препятствующее дальнейшему запиранию формы. В это время включается перепускной клапан «к» гидроцилиндра выталкивания пресса, позволяющий плунжеру 6 выталкивателя опуститься и создать в полости формы дополнительный объем для размещения избытка залитого металла. Форма закрывается по разъему II при поддерживаемом клапаном «к» избыточном давлении внутри формы. Срабатывает конечный выключатель 12. Включается номинальное давление в гидроцилиндре прессования. Вводятся в полость формы стержни 5. Подается номинальное давление к гидроцилиндру выталкивателя пресса, тем самым производится подпрессовка отливки плунжером выталкивателя 6 снизу. Проводится интенсивное охлаждение пуансона 11, подвижных полуформ 3 и 4, вкладыша 8, вкладыша 7, плунжера выталкивателя 6 прокачкой охлаждающей жидкости через каналы охлаждения. Производится выдержка отливки под давлением. После завершения этапа выдержки давление в гидроцилиндрах прессования и выталкивания сбрасывается. Стержни 5 выводятся из отливки. Ползун пресса поднимается, выводя пуансон 11 из полости формы. Отливка удерживается при этом втулкой 13. Форма открывается по разъему II, при этом механизм смыкания по разъему I освобождает обойму 2 и начинает раскрытие по разъему I. После полного раскрытия пресса подвижные полуформы 3 и 4 отводятся в крайние положения. Плунжер выталкивателя 6 выталкивает отливку из формы. Форма чистится, охлаждается, смазывается.

При получении поршня с нирезистовой вставкой и керамической вставкой способ имеет некоторые отличия: заранее подготовленную (очищенную и обезжиренную) нирезистовую вставку «в» опускают в тигель с расплавом алюминия и выдерживают в нем, сообщая вставке колебательное движение. Предварительно нагретую керамическую вставку «м» устанавливают в гнездо дна вкладыша 7, открытого по разъему устройства для изготовления поршней, туда же, во вкладыш 7, на опоры устанавливают извлеченную из тигля алитированную нирезистовую вставку «в». При этом фиксируется керамическая вставка «м». Далее процесс идет по предыдущему варианту.

Заявляемое изобретение позволяет повысить качество поршней за счет получения стабильных размеров поршня, не зависящих от колебаний дозы заливаемого металла, за счет повышения механических свойств и микроструктуры материала поршня, повышения прочности соединения нирезистовой вставки с алюминиевым корпусом, обеспечиваемых стабильностью процесса. Повышена безопасность работы и удобства обслуживания устройства для изготовления поршней двигателей внутреннего сгорания за счет устранения дополнительной плиты между неподвижной матрицей и пуансоном в разъеме формы. Повышается стабильность в работе и сокращается рабочий цикл за счет облегчения съема отливки с пуансона при раскрытии формы - использование фиксации запирания разъема устройства для изготовления поршней, а также интенсивного охлаждения формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476291C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ. | 2013 |

|

RU2563398C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2250152C2 |

| Способ производства поршней для двигателей внутреннего сгорания с нирезистовым кольцом | 2024 |

|

RU2828524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2205089C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2093301C1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ДЕТАЛЕЙ, В ТОМ ЧИСЛЕ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2093300C1 |

| Способ производства поршней двигателей внутреннего сгорания из алюминиевых сплавов с нирезистовой вставкой | 2020 |

|

RU2773555C2 |

| Способ производства заготовок поршней ДВС из высокопрочных алюминиевых сплавов с нирезистовой вставкой для последующей изотермической штамповки | 2022 |

|

RU2779724C1 |

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

Изобретение относится к литейному производству. Нирезистовую вставку устанавливают в форму. Фиксируют вставку выступами, расположенными на внутренней боковой поверхности вставки формы. Форму закрывают путем смыкания подвижных полуформ, оформляющих наружную поверхность поршня в горизонтальной плоскости, и фиксируют замком по разъему. Заливают жидкий металл. Производят прессование пуансоном при пониженном давлении. Осуществляют прошивку боковых отверстий в корпусе и нижнюю подпрессовку. При пониженном давлении осуществляют перепуск излишка залитого в форму металла в дополнительный объем. Дополнительный объем создан путем опускания плунжера и используется в качестве резервуара для питания отливки в процессе ее нижней подпрессовки. Достигается повышение механических свойств поршня, прочности соединения нирезистовой вставки с алюминиевым корпусом поршня, получение стабильных размеров поршня. 2 н.п. ф-лы, 5 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2093301C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2250152C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2205089C1 |

| БЕЛОПУХОВ А.К | |||

| и др | |||

| Литье под давлением | |||

| - М.: Машгиз, 1962, с.218. | |||

Авторы

Даты

2008-05-20—Публикация

2006-04-17—Подача