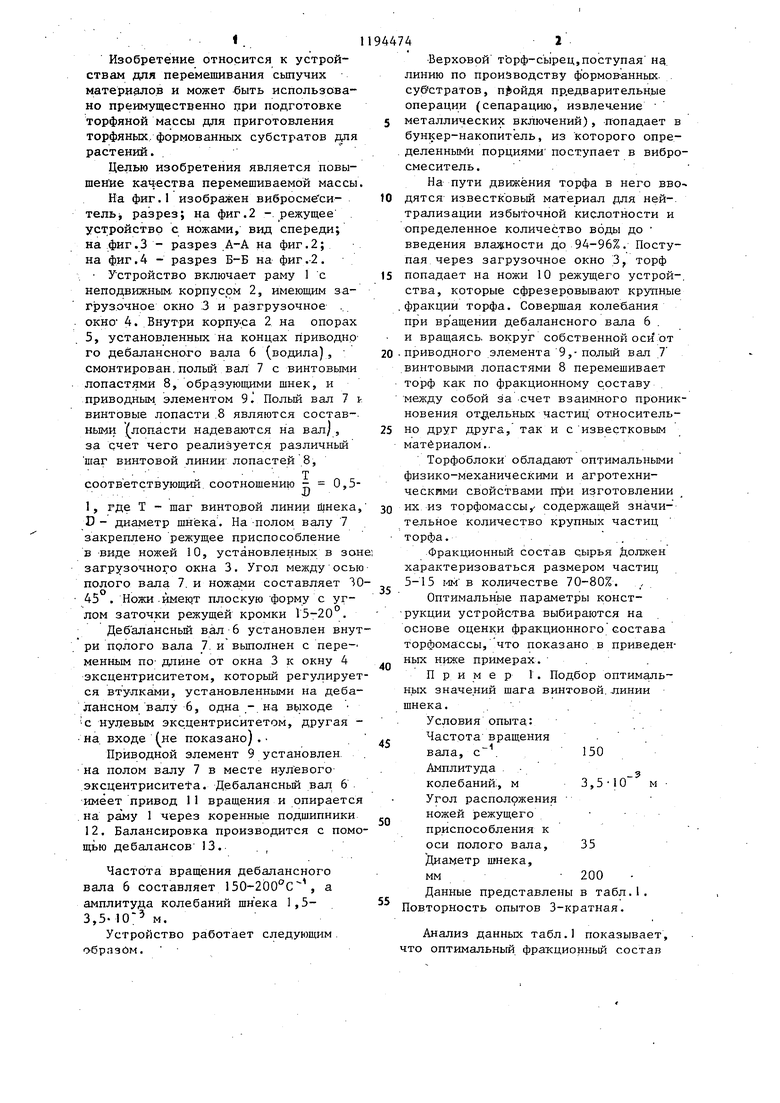

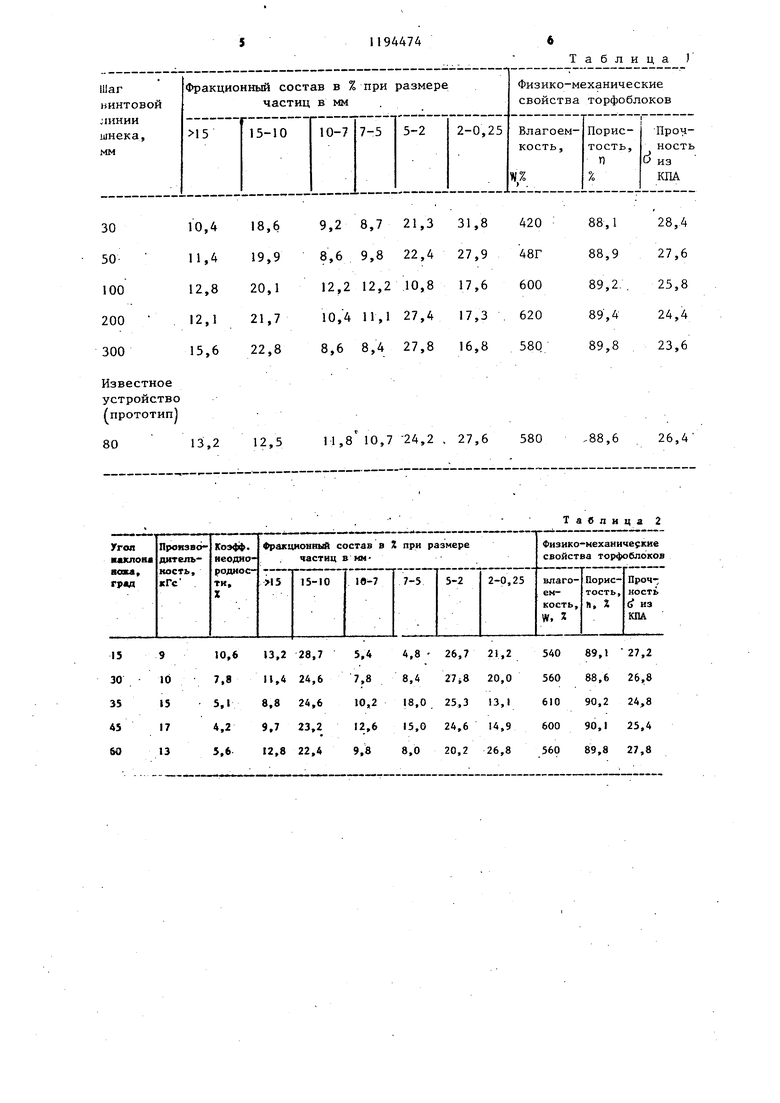

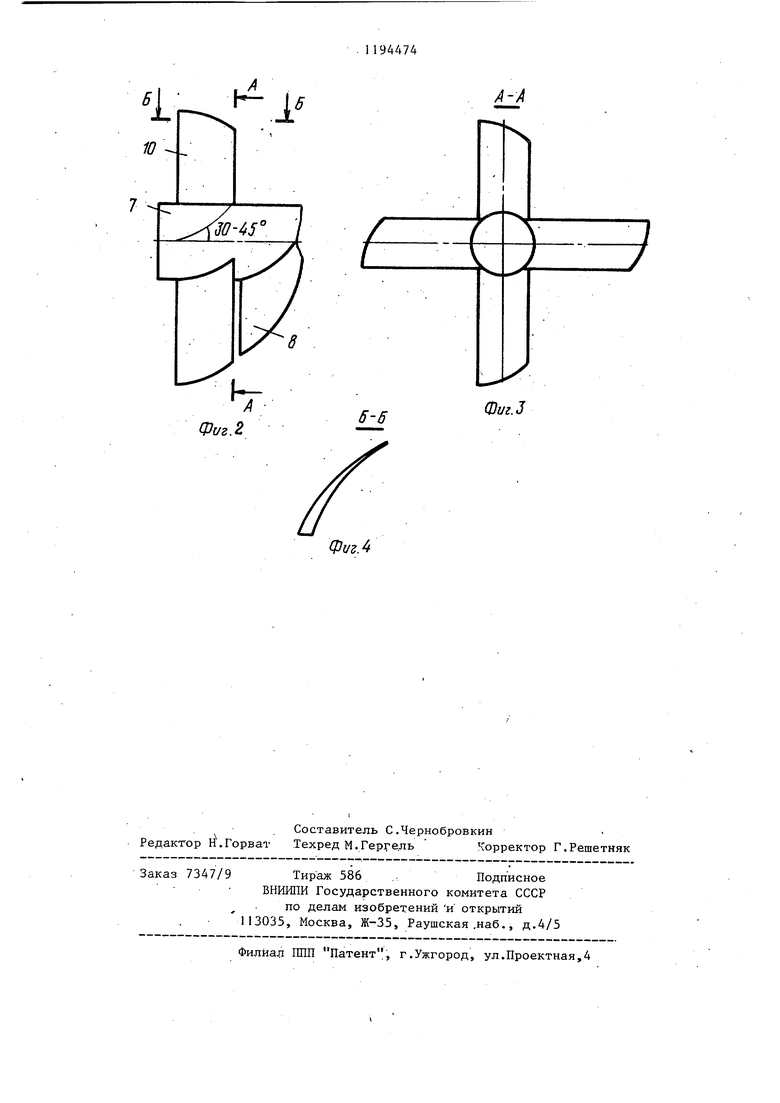

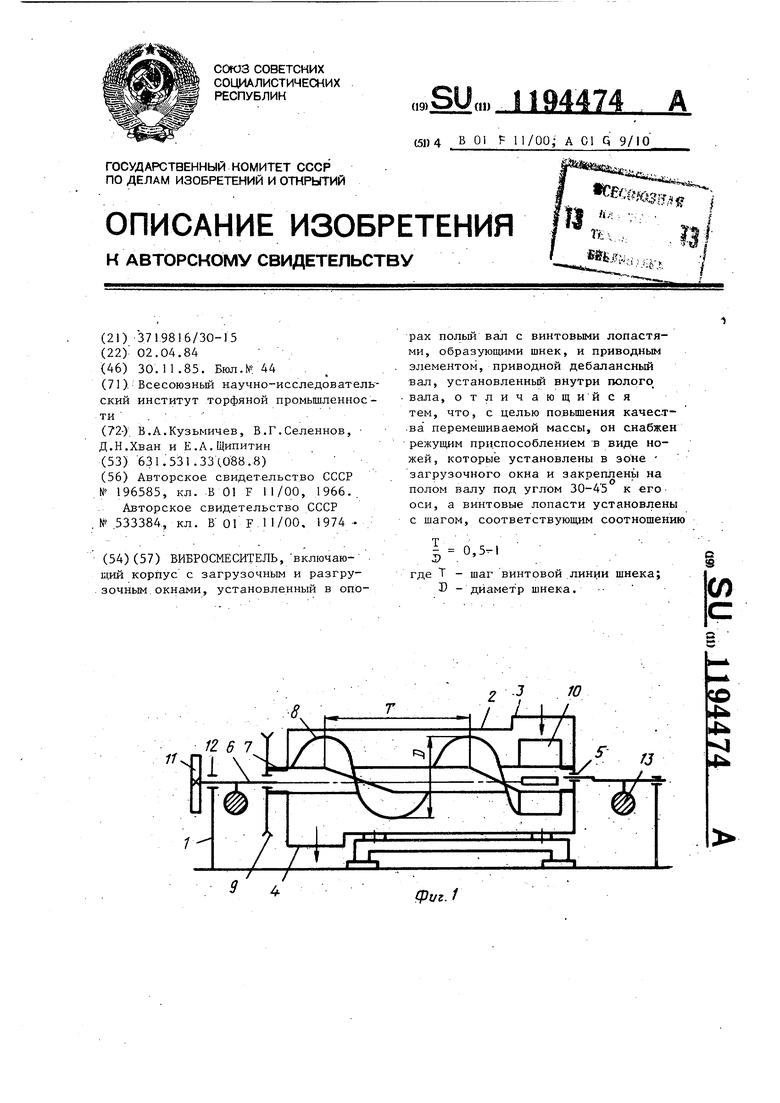

-j фш.1 ю Изобретение относится к устройствам для перемешивания сьшучих материалов и может быть использовано преимущественно цри подготовке торфяной массы для приготовления торфяньк, формованных субстратов для растений. Целью изобретения является повышение качества перемешиваемой массы На фиг.1 изображен вибросмеситель разрез; на фиг.2 -.режущее устройство с ножами, вид спереди; на фиг.З - разрез А-А на фиг.2; на фиг. 4 - разрез Б-Б на фиг .-2 . Устройство включает раму 1с неподвижным, корпусом 2, имеющим загрузочное окно .3 и разгрузочное .. ОКНО 4. Внутри корпуса 2 на опорах 5, установленных на концах приводнр го дебалансно.го вала 6 (водила) , ; смонтирован,полый вал 7 с винтовыми лопастями 8, образующими шнек, и приводным, элементом 9. Полый вал 7 винтовые лопасти .8 являются составными (лопасти надеваются на вал, за счет чего реализуется различный шаг винтовой линии-лопастей 8, . . т соответствующий соотношению - 0,5 1, где Т - шаг винтовой линии Щнека D- диаметр шнека. На-полом валу 7 закреплено режущее приспособление в -виде ножей 10, установленных в зо загрузочно1;о окна 3. Угол между ось полого вала 7. и ножами составляет 3 45 . Ножи.имеют плоскую форму с углом заточки режущей кромки 15-20 . Дебалансньш вал - 6 установлен вну ри полого вала 7. и выполнен с переменным по- длине от окна 3 к окну 4 эксцентриситетом, который регулируе ся вту-лками, установленными на деба лансномвалу 6, одна ,- на выходе с нулевым эксцентриситетом, другая на. входе (не показано).Приводной элемент 9 установлен, на полом валу 7 в месте нулевого эксцентрисите а. Дебалансный вал 6 имеет привод 11 вращения и опираетс .на раму 1 через коренные подшипники 12. Балансировка производится с пом ш;ью дебалансов 13. Частота вращения дебалансного вала 6 составляет 150-200С а амплитуда колебаний шнека 1,53,5-10 м. Устройство работает следующим. о-бразом. -Верховой торф-сырец,поступая на линию по производству фЪрмов-анных. субстратов, п Ьойдя пр,едварительные операции (сепарацию, извлечение металлических включений), попадает в бункер-накопитель, из которого определенными порциями поступает в вибросмеситель. На пути движения торфа в него вводятся известковый материал для ней-, трализации избыточной кислотности и определенное количество воды до введения влажности до 94-96%. Поступая через загрузочное окно 3, торф попадает на ножи 10 режущего устрой-, ства, которые сфрезеровывают крупные фракции торфа. Совершая колебания при вращении дебалансного вала 6 . и вращаясь, вокруг собственной осиот приводного элемента9,-полый вал 7 винтовыми лопастями 8 перемешивает торф как по фракционному составу между собой за -счет взаимного проникновения отдельных частиц относительно друг друга, так и сизвестковым материалом.. Торфоблоки обладают оптимальными физико-механическими и агротехническими свойствами при изготовлении их из торфомассы, содержащей значительное количество крупных частиц торфа.. . Фракционный состав сырья До.пжен характеризоваться размером частиц 5-15 I-1M в количестве 70-80%. Оптимальные параметры конструкции устройства выбираются на основе оценки фракционногосостава торфомассы, что показано в приведенных ниже примерах. . Пример 1. Подбор оптимальных значений шага винтовой, .линии шнека. . Условия опыта: Частота вращения . . вала, с . 150 Амплитуда . колебаний:, м 3,5-10 Угол распол9жения ножей режущего приспособления к оси полого вала, 35 Диаметр шнека, мм 200 Данные представлены в табл.1. Повторность опытов 3-кратная. Анализ данных табл.1 показывает, то оптимальный фракционный состагз 5 . торфомас.сы с размером частиц 5-15 м в количестве около 70-80% получаетс при шаге винтовой линии шнека равном 0,5-1 диаметра шнека. Именно шаг, равньш 100-200 мм, обеспечивает равномерную скорость транспортирования материала и -исклю чает возможность его неравномерного распределения по длине. Это приводи к минимальной переработке торфомассы, что и дает возможность получить оптимальньй фракционный состав При уменьшении шага винтовой линии увеличивается угол наклона лопасти, что уменьшает скорость. транспортирования материала и увеличивает время нахождения материала во. взаимодействии в аппарате, а это ведет к повышенной переработке торфа, количество мелких фракций увеличивается, что ведет к ухудшени таких показателей торфоблоков, .как влагоемкость и пористость. При.увеличении шага винтовой линии до 300 мм уменьшается угол наклона лопасти, что увеличивает скорость транспортирования и уменьшает время нахождения материала во взаимодействии в аппарате. Это ведет к меньшей переработке торфа, но по-вьш1ается срдержание более крупных фракций. По своим физическим свойствам торфоблоки получаются неплохо качества с хорошей влагоемкостью и пористостью, но пониженной прочностью, что ведет к увеличению крошимости и сказьшается при транспортировке блоков на большие, расстояния Пример 2. Подбор оптималь ных значений угла ножей режущего приспособления к оси полого вала. Условия опыта: Частота вращения вала, с-150 Амплитуда колебаний, м 3,5-10 74 .Шаг винтовой линии шнека, Т 0,5 мм Д 100 Данные представлены в табл.2. Повторность опытов 3-кратная. Анализ данных табл.2 показывает, что снабжение вибросмесителя режущим приспособлением с установкой ножей 10 под углом 30-45 к оси полого вала 7 при оптимальных режимах вибрации позволяет достичь оптимального фракционного состава торфомассы с количеством частиц 5-15 мм в пре.делах 70-80%. Э.ТО обьясняется тем, что угол наклона ножей 10 в 30-45 обеспечивает оптимальный захват материала, а также тем, что создаются лучшие условия для фрезерования торфяного сырья в виде стружки всей режущей кромкой ножа 10. При соблюдении остальных оптимальных режимов транспортирования вибрационным шнеком материала достигается минимальная переработка сырья и достижение 1необходимого фракционного состава торфомассы. При уменьшении и увеличении угла наклона ножей Ю к оси полого вала 7 происходит снижение интенсив1ности захвата материала, так как проекция ножа на диаметральную плоскость вала значительно меньше и дробление материала происходит лишь ребром режущей кромки. Это влияет на увеличение содержания крупных фракций. Так как захват материала меньше, снижается интенсивность его перемещения вдоль оси вала 7, в свою очередь это .увеличивает переработку сырья и количество мелких фракций, что сказьтается на физикомеханических свойствах торфоблоков, особенно на таких, как влагоемкость и пористость.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибросмеситель | 1989 |

|

SU1741876A1 |

| ВИБРОСМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2010 |

|

RU2435635C1 |

| Шнековый пресс для формования торфа-сырца | 1988 |

|

SU1574816A1 |

| Способ производства формованных субстратов из торфа | 1985 |

|

SU1375626A1 |

| Устройство для фрезерования торфяной залежи | 1979 |

|

SU906201A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПРОДУКТОВ | 2006 |

|

RU2313397C1 |

| Устройство для формования торфа | 1977 |

|

SU751826A1 |

| Установка для получения соевого молока с одновременной переработкой окары в гранулы | 2022 |

|

RU2806675C1 |

| Машина для добычи гранулированного торфа | 1982 |

|

SU1109516A1 |

| Линия переработки отходов полимерных материалов | 1989 |

|

SU1742079A1 |

ВИБРОСМЕСИТЕЛЬ, включаю- . ций корпус с загрузочным и разгрузочным, окнами, установленный в опорах польм вал с винтовыми лопастями, образующими шнек, и приводным элементом, приводной дебалансный вал, установленный внутри полого вала, отличающ ий с я тем, что, с целью повышения качества перемешиваемой массы, он снабжен режущим приспособлением в виде ножей, которые установлены в зоне загрузочного окна и закреплены на полом валу под углом 30-45 к его оси, а винтовые лопасти установлены с щагом, соответствующим соотношению 5. : i где Т - шаг винтовой линии шнека; (Л 33 - диаметр шнека. -

910,613,228,75,4

107,8И,424,67,8

155,18,824,610,2

174,29,723,212,6

135,612,822,49,8

Таблица 2

54089,1 27,2

26,721,2

,0

56088,626,8

25,313,1

61090,224,8

24,614,9

60090,125,4

56089,827,8

20,226,8

Фиг.2

А-А

F

f

Фиг.З

6-5

| ВИБРОСМЕСИТЕЛЬ | 0 |

|

SU196585A1 |

| Вибросмеситель непрерывного действия для перемешивания строительных смесей | 1974 |

|

SU533384A1 |

Авторы

Даты

1985-11-30—Публикация

1984-04-02—Подача