со го

00

1

Изобретение относится к способу переработки мазута и может быть использовано в нефтеперерабатывающе и нефтехимической промышленности.

Цель изобретения - повьшение выхда дистиллятных фракций.

Способ иллюстрируется следующими примерами.

Пример 1. Мазут Западно- Си- бирской нефти (относительная плотность при 20°С 0,954, фракционный состав по Богданову: начало кипения

234°С5 до 300 С выкипает 6 об.%, до

АРН-2, где проводят разделение фракций при остаточном давлении 200 мм рт.ст, и при температуре в кубе колонны . Образующуюся жидкую фазу кубового остатка подвергают воздействию акустических колебаний частотой 0,1 кГц и мощностью 0,2 Вт/см, создаваемых с помощью акустического генератора типа УЗДН, установленного в кубе колонны. Паровую фазу дистил- лятной фракции отводят с верха колонны и конденсируют в холодильнике, Полученный из кубового остатка гуд

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2102434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 2001 |

|

RU2205199C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1999 |

|

RU2158288C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТОВ ТОПЛИВНОГО НАЗНАЧЕНИЯ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2368644C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ПОДГОТОВКИ ТЯЖЕЛОЙ НЕФТИ К ПЕРЕРАБОТКЕ | 2015 |

|

RU2601747C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2359992C2 |

| Способ получения нефтяных дистиллятных фракций | 1989 |

|

SU1754762A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ТОПЛИВ И ДОРОЖНЫХ БИТУМОВ (ВАРИАНТЫ) | 2006 |

|

RU2312129C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА | 1998 |

|

RU2144057C1 |

360 С - 7,5 об.%, до 420 С - 21 об.%, |5 рон после охлаждения выводят из куба до 480 С - 5S об.%, до 500 С - . . колонны. Выход дистиллятных фракций 63 об Л), нагретый до , подают н,к. - 500°С составляет 50,0 мас.%, в аппарат ректификации нефти типа АРН-2. где проводят разделение фракП р и м е р 5. Способ осуществляют по примеру 4, за исключением того,

П р и м е р 5. Способ осуществляют по примеру 4, за исключением того,

20

. Л

что образующуюся жидкую фазу кубового остатка подвергают воздействию акустических колебаний частотой 200 кГц и мощностью 3,0 Вт/см. Выход дистиллятных фракций н.к, - 500 С

30

35

ций при рстаточном давлении 20 мм рт.ст, и при температуре в кубе колонны 360°С.. Образующуюся жидкую фазу кубового остатка подвергают воздействию акустических колебаний

частотой 0,1 кГц-и мощностью О, 2 Вт/см, 25 составляет 51,4 мас.%, создаваемых с помощью акустического П р и м е р 6. Способ осуществляют генератора типа УЗ ДН, установлен- по примеру 4, за исключением того, ного в кубе колонны. Паровую фазу что образующуюся жидкзло фазу кубово- дистиллятной фракции отводят с верха колонны и конденсируют в холодильнике. Образовавшийся из кубового остатка гудрон после охлаждения выводят из куба колонны. Выход дистиллятных фракций н.к. - 500°С составляет 53,5 мас.%.

П р и м е р 2. Способ осуществля- ют по примеру 1, за исключением того, что образующуюся фазу кубового остатка подвергают воздействию акустических колебаний частотой 200 кГц и мощностью 3,0 Вт/см. Выход дкстиллятных,фракций н.к. - 500 С составляет 54,2 мас.%.

П р и м е р 3. Способ осуществляют по примеру 1, за исключением того, .

что образую5дуюся жидкую фазу кубового при температуре в кубе колонны . остатка подвергают воздействию акустических колебаний частотой 22 кГц и мощностью 1,0 Вт/см. Выход дистиллятных фракций н.к. - 500°С составляет 58,7 мас.%. ,

Пример4, Мазут Западно-Сибирской нефти (относительная плотность при 20°С 0,954, фракционный состав - по Богданову: начало кипения ,

до 300°С выкипает 7,5 об.%, до 420°С- зовавшийся из кубового остатка гуд- 21 об.%, до 480°С - 58 об.%, до 500°С- рон после охлаждения выводят из куба 63 об.%), нагретый до 360°С, подают колонны. Выход дистиллятных фракций в аппарат ректификации нефти типа н.к. - 500°С составляет 50,9 мас.%.

40

50

го остатка подвергают воздействию акустических колебаний частотой 22 кГц и мощностью 1,0 Вт/см , Выход дистиллятных фракций н,к. - 500 С составляет 52,6 мас.%,

П р и м е р 7, Мазут Западно-Сибирской нефти ( относительная плотность при 20°С 0,954, фракционный состав по Богданову: начало кипения , до 300°С выкипает 7,5 об.%, до 420 С - 21 об,%, до 480°С -58об.%, до 500 С - 63 об,%), нагретый до температуры 360°С, и подают в аппарат ректификации нефти типа АРН-2, где проводят разделение фракций при

остаточном давлении 100 мм рт.ст. и

о/Образующуюся жидкую фазу кубового остатка подвергают воздействию акустических колебаний частотой 0,1 кГц

/ 3 и мощностью 0,2 Вт/см , создаваемых

с помощью акустического генератора типа УЗДН, установленного в кубе колонны. Паровую фазу дистиллятной фракции отводят с верха колонны и конденсируют в холодильнике. Обрарон после охлаждения выводят из куба колонны. Выход дистиллятных фракций н,к. - 500°С составляет 50,0 мас.%,

П р и м е р 5. Способ осуществляют по примеру 4, за исключением того,

что образующуюся жидкую фазу кубового остатка подвергают воздействию акустических колебаний частотой 200 кГц и мощностью 3,0 Вт/см. Выход дистиллятных фракций н.к, - 500 С

составляет 51,4 мас.%, П р и м е р 6. Способ осуществляют по примеру 4, за исключением того, что образующуюся жидкзло фазу кубово- 30

5

25 составляет 51,4 мас.%, П р и м е р 6. Способ осуществляют по примеру 4, за исключением того, что образующуюся жидкзло фазу кубово-

.

при температуре в кубе колонны .

0

го остатка подвергают воздействию акустических колебаний частотой 22 кГц и мощностью 1,0 Вт/см , Выход дистиллятных фракций н,к. - 500 С составляет 52,6 мас.%,

П р и м е р 7, Мазут Западно-Сибирской нефти ( относительная плотность при 20°С 0,954, фракционный состав по Богданову: начало кипения , до 300°С выкипает 7,5 об.%, до 420 С - 21 об,%, до 480°С -58об.%, до 500 С - 63 об,%), нагретый до температуры 360°С, и подают в аппарат ректификации нефти типа АРН-2, где проводят разделение фракций при

остаточном давлении 100 мм рт.ст. и

о/при температуре в кубе колонны .

0

Образующуюся жидкую фазу кубового остатка подвергают воздействию акустических колебаний частотой 0,1 кГц

/ 3 и мощностью 0,2 Вт/см , создаваемых

с помощью акустического генератора типа УЗДН, установленного в кубе колонны. Паровую фазу дистиллятной фракции отводят с верха колонны и конденсируют в холодильнике. ОбраП р и м е р 8, Способ осуществляют по примеру 7, за исключением того, что образующуюся жидкую фазу кубового остатка подвергают воздействию акустических колебаний частотой 200 кГц и мощностью 3,0 Вт/см. Выход дистиллятных фракций н.к. - 500 С составляет 51,6 мас.%.

П р и м е р 9. Способ осуществляют Q так же, как в примере 7, за исключением того, что образующуюся жидкую фазу кубового остатка подвергают воздействию акустических колебаний ; частотой 22 кГц и мощностью 1,0.Вт/см.jj

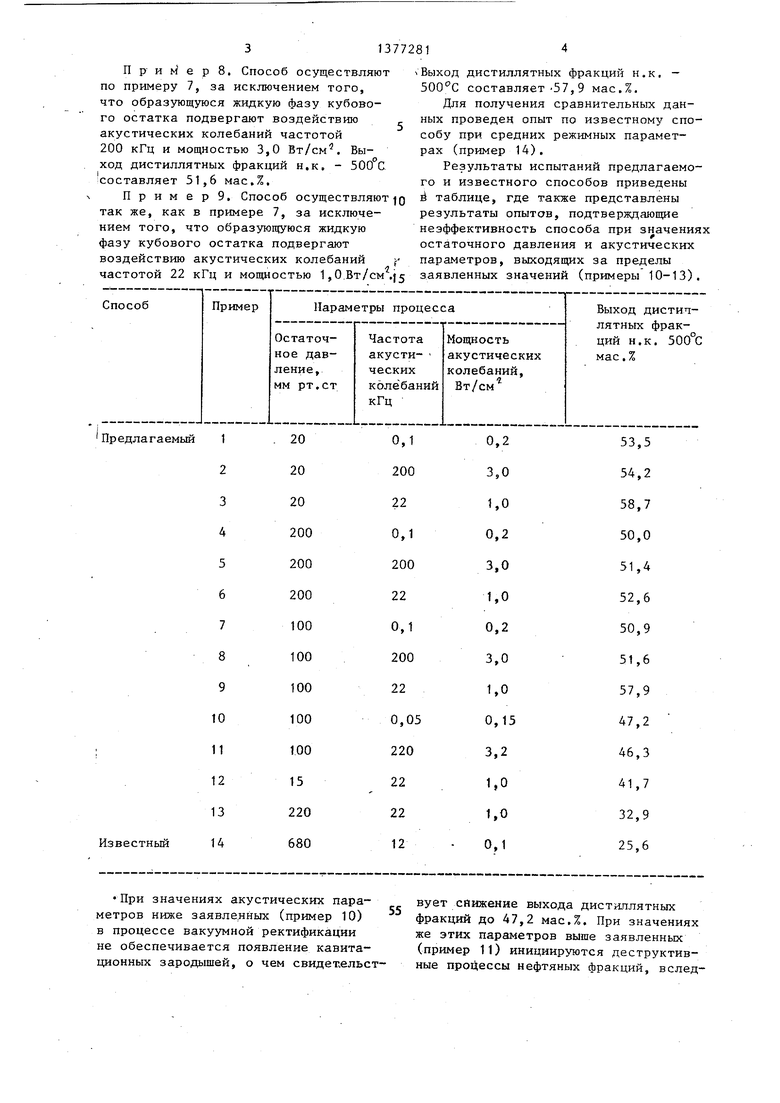

При значениях акустических пара-вует снижение выхода дистиллятных

метров ниже заявленных (пример 10) фракций до 47,2 мас.%. При значениях

в процессе вакуумной ректификацииже этих параметров выше заявленных

не обеспечивается появление кавита-(пример 11) инициируются деструктивционных зародышей, о чем свидет ельст-ные нефтяных фракций, вслед1 Выход дистиллятных фракций н.к, - 500 С составляет-57,9 мас.%.

Для получения сравнительных данных проведен опыт по известному способу при средних режимных параметрах (пример 14),

Результаты испытаний предлагаемого и известного способов приведены ri таблице, где также представлены результаты опытов, подтверждающие незффективность способа при значения остаточного давления и акустических параметров, выходящих за пределы заявленных значений (примеры 10-13).

ствие чего образуются как высокомолекулярные, так и низкомолекуляр ые соединения снижающие качество (стабильность, окисляемость) оста- точньк и дистиллятных фракций, при этом выход дистиллятных фракций составляет не более 46,3 мас.%.

Проведение процесса ректификации при остаточном давлении ниже 20 мм рт.ст, та1сже Hq приводит к достиже- ншо поставленной цели (пример 12), так ка:$ в этих условиях не имеют место эффекты акустического воздействия т.е. диспергирующий и кавитационно- го вскипания, вследствие мгновенного поглощения волн, в пузырьках кипящей жидкости.

Проведение же процесса ректификации при остаточном давлении выше

Редактор Н.Киштулинец Техред м.Дидык

Заказ 815/17Тираж 464 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

;

13772816

200 мм рт.ст. (пример 13) не позволяет достичь высокого выхода дистиллятных фракций (не более 32,9 мас.%), поскольку при этом акустические колебания обуславливают только кавита- ционное воздействие, т.е. разрушение

надмолекулярных структур, а эффект кавитационного вскипания отсутствует .

Таким образом, предлагаемый способ переработки мазута по сравнению с известным способом является более эффективным, по скольку обеспечивает более высокий выход дистиллятных фракций. Выход дистиллятных фракций по предлагаемому способу составляет 50,8-58,7 мас.% против 25,6 мас.% по известному способу, что в 1,9 - 2,3 раза больше.

Корректор Н.Король

| Способ получения дистиллятных фракций | 1980 |

|

SU941397A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ разделения нефтяных фракций | 1972 |

|

SU433801A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1988-02-28—Публикация

1984-06-12—Подача