(54) СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дистиллятных фракций | 1979 |

|

SU791599A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1993 |

|

RU2047645C1 |

| Способ получения дистиллятных фракций | 1986 |

|

SU1384599A1 |

| СПОСОБ УГЛУБЛЁННОЙ ПЕРЕРАБОТКИ НЕФТИ | 2021 |

|

RU2802477C2 |

| Способ определения агрегативной устойчивости нефтепродуктов | 1983 |

|

SU1161853A1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| Способ получения дорожного битума | 2017 |

|

RU2697457C2 |

| Способ получения компаундированного дорожного битума | 2019 |

|

RU2729248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА И ПЛАСТИФИКАТОР | 2006 |

|

RU2313562C1 |

| Способ деметаллизации высоковязких нефтей | 2022 |

|

RU2803037C2 |

Изобретение относится к способам получения дистиппятных нефтяных фракций, которые являются сырьем или компонентом при получении топлив и масел путем перегонки нефти и нефтяных остатков, и может быть использовано в нефтеперерабатывающей промышленности. Известен способ получения дистиплятных фракций путем вакуумной перегонки нефтяного сырья в две стадии, по которому на первой стадии попучают широ- кую масляную фракцию и остаток, а на вто рой стадии остаток подвергают дополнительной отпарке; водяным паром с цепью увеличения глубины отбора дистиллятов и утяжеления остатка Cl. Однако данный способ не позволяет получить дистиллятные фракции с выходом более ЗО% от исходного сырь. Наиболее близким к изобретению по технической сущности и достигаемому эф фекту является способ получения дистиллятных фракций путем вакуумной перегон ки нефти и нефтяных остатков в присутствии ароматического концентрата, выкипаюшего в пределах температур ЗОО500С с содержанием ароматических углеводородов 5О-1ОО%, взятого в количестве 1-25% от веса исходного сырья. При этом ароматический концентрат вводят в исходное сырье и в качестве ароматических концентратов используют экотракт селективной очистки масел, смолы пиро1шэа, заксипольную фракцвю каталитических риформатов 2j . Недостатком этого способа является сравнительно низкий выход дистиллятных фракций (30-60% от исходного сырья). Цель изобретения - повышение выхода дистиллятных фракций. Поставленная цель достигается тем, что согласно способу получения дистил- . лятных фракций, закпючающимуся в. том, что вакуумную перегонку нефти или нефтяных остатков ведут в присутствии ароКттичесКого концентрата, выкипающего в Лределах 300-5ОО С с содержанием ароматических углеводородов 5О-100%.

взятых в количестве 1-12 мас.% исходного сырья, причем ароматический концентрат вводят в исходное сырье в копгачестве 25-75 мас,% от обшёго копячестВа концентрата и остальное - в низ дистипгшционной колонны.

Преимущество предпоженного способа закпючается в повыгшенми выхода дистиппятных фракций до 35-74 мес,% исходного сырья (против для известного способа). В качестве ароматического концентрата jvforyT быть ис попьговакы экстракты масляных фрак1ШЙ, смопы пиролиза, ааксилопьная и пи антраценовая фракция с содержанием суммы ароматических углеводородов не ме нее 5О мас.%.

Экстракты масляных фракций получают в качестве побочного продукта при селективной очистке- прямогонных вакуумных дистиллятов на масляных блоках нефтеперерабатывающих заводов (НПЗ), Концентрация ароматических углеводо™ Выход на нефть, 10048,8 . мас,% Плотность р i 0,85250,95420,84 Коксуемость, мас,% 2,907,040,03 Содержание сеТ,182,11 ры, мас.% Вязкость, пг, 13,8121,01 Групповой химический состав параф+нафт. легк, аром, средн. аром, тяж, аром, смолы I СМО/Ш1 1 1 Фракции составов:Н.К. («О

родов в экстракте масляных фракций зависит от природы исходного сырья и условий экстракции и колеблется в пределах от 50 до 9О мас.%. Пределы выкипания экстрактов составляют: 2-ой фракции 300-3 5СЯС, 3-ей фракции 35042О С, 4-ой фракции 37О-5ОО С. ha топливных блоках НПЗ после выделения бензола, толуола и ксилопа из продуктов каталитического риформинга получают заксилольную фракцию, выкипаюи ю при температурах выще 300 С, в которой со держание ароматических углеводородов составляет 95 мас.%. На НПЗ и нефтехимических комбинатах (НХК) в процессе пиролиза различного сырья получают до ЗО-40% смолы пиролиза с высоким содержанием ароматических углеводородов (78-8О мас,%) .и с пределами выкипат я ЗОО-500°С.

В табл. 1 даны физико-химические свойства западно-сибирской нефти, маз та, экстрактов селективной очистки.

Таблица 1 84О 8 Пример 1. К 500 г мазута|

(табп. 1) добавляют 15 г экстракта 3-еЙ (6О мас.% от общего ко мчества испояьа(уемого экстракта) и в низ дисти11-15. ляционной колонны добавляют Юг экстракта той же фракции {4О мас.% от общего количества экстракта). Общее количество добавленного экстракта равно 25 г, Что составляет 5% на .исходный jo мазут. Ва1 умную разгонку ведут при температуре верха колонны , низаЗвсЯс и остаточном давлении 5О мм.рт.ст. Суммарный шлход дистиллята, в случае Взято: 5ОО 1ОО 1ОО 5ОО 1ОО 10О Экс- 2О 4 тракт в низ колон- 15 3 ны в сырье 20 -1 го: 520 104 100 52О 104 100 100 Продолжение табп. 1

такой раздельной подачи 365 г или 70% на исходов сырье, кубсжого остатка 16О г или ЗО% на исходное сырье. В случае ошювременной добавки 5% экотракта суммарный выход дистиллята. 315 г, или 6О% на исходное сырье.

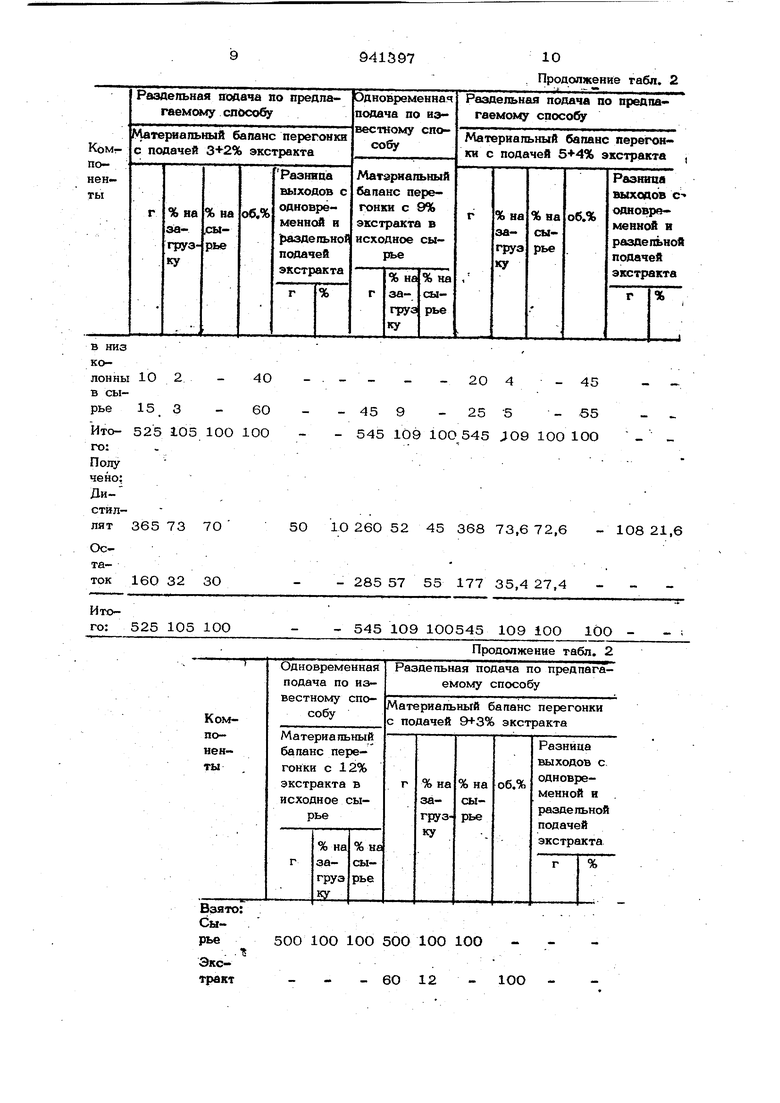

В табл. 2 представлены результаты вакуумных разгонок мазута при разных количествах добавок ароматического кон центрата и различном его распределении между исходным сырьем и кубовым остатком.

1

Т а б п и .ц а,, 2 - 10О - 75 - 25 50О 100 1ОО 25 5 525 105 ЮОг

7

941397 Получено: Дис тип285 57 55 335 67 65 ля т 235 47 45 185 37 35 520 104 10О 520 104 10О 1О Взято: Сырье 50О 10О 100 -5ОО 100 Экс100 тракт 25 5 -- 8Продолжение габл. 2

Продолжение табл. 2 315 63 6О 21О 42 4О 525 1О5 1ОО 10О 5ОО 1ОО 1ОО - 45 9 - iOO в низ колонны 1О 2 в сырье 15 3 60 Ито525 105 1ОО 1ОО го: Полу чено: Дистил50 1026052 лят 365 73 7О - 285 57 160 32 30 Ито- 545 1О9 го: 525 105 100

500 100 100 50О 100 100 459 545 10

Продолжение табл. 2

ЮО - 60 12 - 20 4 - 45 -25-5- 55 0О 545 J09 1ООЮо 5 368 73,672,6 - 108 21,6 5 177 35,4 27,4 1О0545 109 ЮО ЮО 6О 12 - 45 9- 75

56О 112 1ОО 560 112 100 1ОО

300 60 5О 436,8 78 74

26О 52 50 123,2 34 26

Итого:56О 112 10О 560 112 100 10О Условия разгонки анапогичны примеРУ 1.. Как видно из представ пенных данных предложенный способ позволяет увеличит суммарный выход дистилпятных фракций на 10-22% по отношению к выходу при одновремённой подаче экстракта. Пример 2. В условиях примера 1 в 500 г мазута добавляют 3 г экстракта (60 мас.% от обшего количества экстракта) и в низ дистиппяционной колонны 2 г экстракта 4-ой фракции (40 мас.% от общего когшчества экстракта). Общее копичество добавленного экстракта равно 5 г, что составляет 1% на исходный мазут. Суммарный выход дистиллята в этом случае 320 г

25

- 15 3

136,8 18 ипи 63% на исходный мазут. В случае одновременной добавки 1% экстракта суммарный выход дистиллята 265 г или 53% на исходное сырье. Пример 3. В условиях примера 1 в 5ОО г нефти (табл. 1) добавляют 15 г экстракта 2-ой фракции (6О мас.% от обшего количества экстракта) и в низ дистилляционной колонны добавпяют Юг экстракта (40 мас.% от обшего количества экстракта). Общее количество добавленного экстракта равно 25 г, что составляет 5% на исходную нефть. Максимальная температура кубового остатка не превышает . Суммарный выход дистиллята в случае такой раздельной подачи 182,5 г .или 35% на исходкое сырье. В случае одновременной добавки 5% экстракта суммарный выход яистнлпята 157,5 г или 30% на исходное сырьё.

Таким образом, раэдепьная подача

позволяет увеличить суммарный выход дистиллятов на 5%.

Пример 4, В условиях приме- ра 1 в 5ОО г тяжелого вакуумного газойля 3-ей фракцни добавляют 15 г экстракта 2™ой фракции (60 мас.% от общего количества экстракта) и в низ дистилпяционной колонны добавпяют Юг экстракта (40 мас,% от общего когшчестна экстракта). Общее количество добавпенного экстракта равно 25 г, что со .ставпяет 5% на исходный газ(йпь.

Суммарный выход дистиллята в случае такой раздельной подачи 35О г игга 65% на исходное сырье, В случае одновременной добавки 5% экстракта суммарный выход дистиллята 215 г или 50% на исходное .сырье.

Предпоженный способ раздельной подачи экстракта позволяет увеличить суммарный выход дистилпятных фракций в

этом случае на 15% по отношению к выходу при одновременной подаче экстракта.

Ф

ормула изобретения

Способ получения дистиллятных фракций путем перегонки нефти или нефтяных остатков в присутствии ароматического концентрата, выкипающего в интервале температур ЗОО-50Ос с содержанием ароматических углеводородов 50-1 ОО%: взятых в количестве 1-12 мас.% исходного сырья, отличающийся .тем, что, с целью увеличения выхода дистиллятных фракций, ароматический концентрат вводят в исходное сырьё в Количестве мас.% от общего количест ва концентрата и остальное - в низ дистилляционной колонны.

Источники информации, принятъте во внимание при экспертизе

Авторы

Даты

1982-07-07—Публикация

1980-12-08—Подача