см

Изобретение относится к машиностроению, а именно к двигателестрое- нию, и может быть использовано для уменьшения содержания вредных составляющих в выхлопных газах двигателей внутреннего сгорания.

Цель изобретения - побышение эффективности очистки.

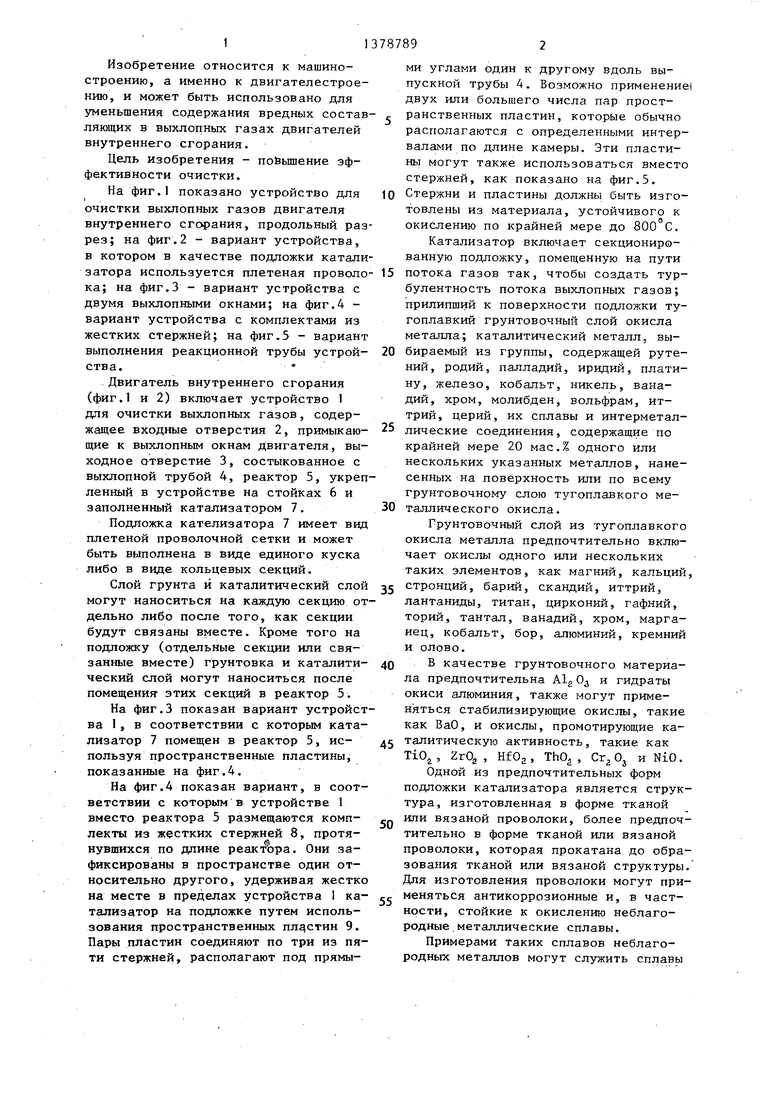

На фиг.1 показано устройство для

t

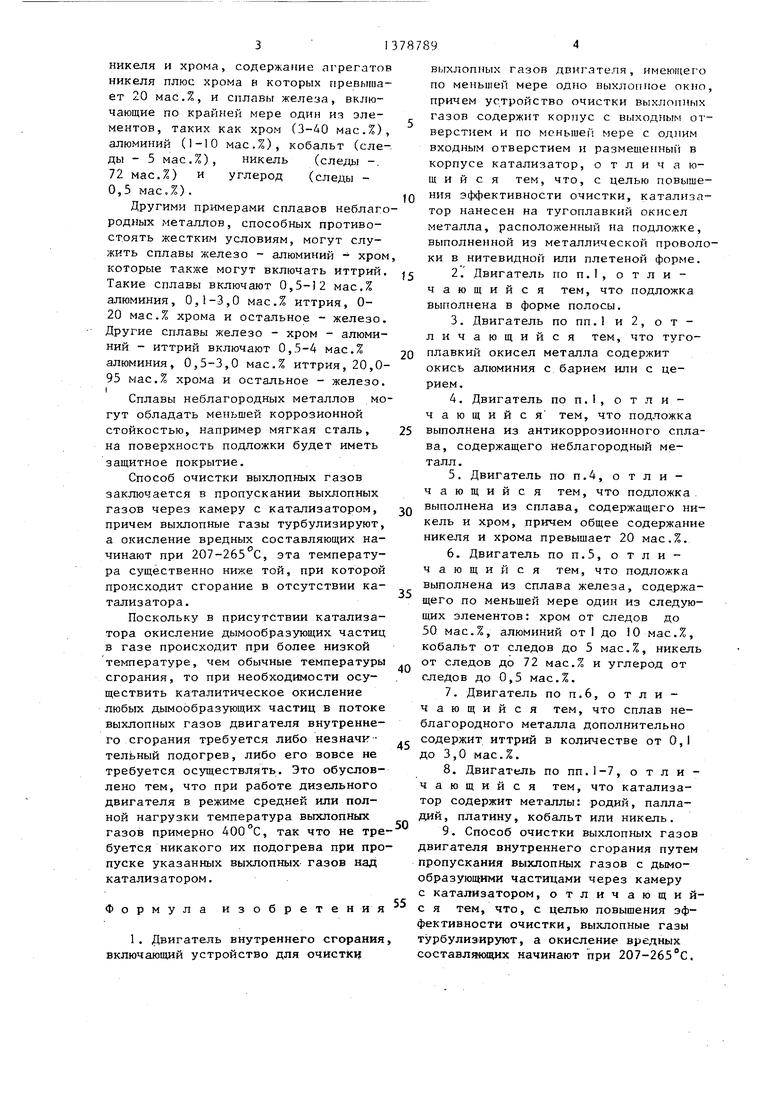

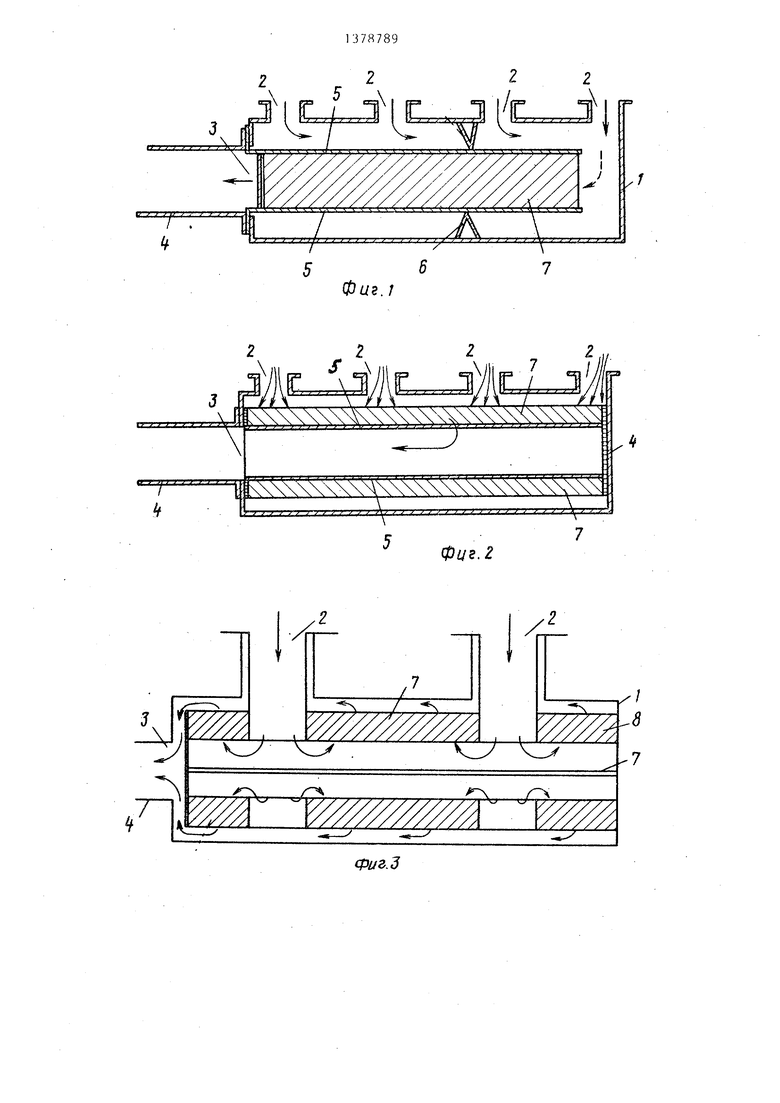

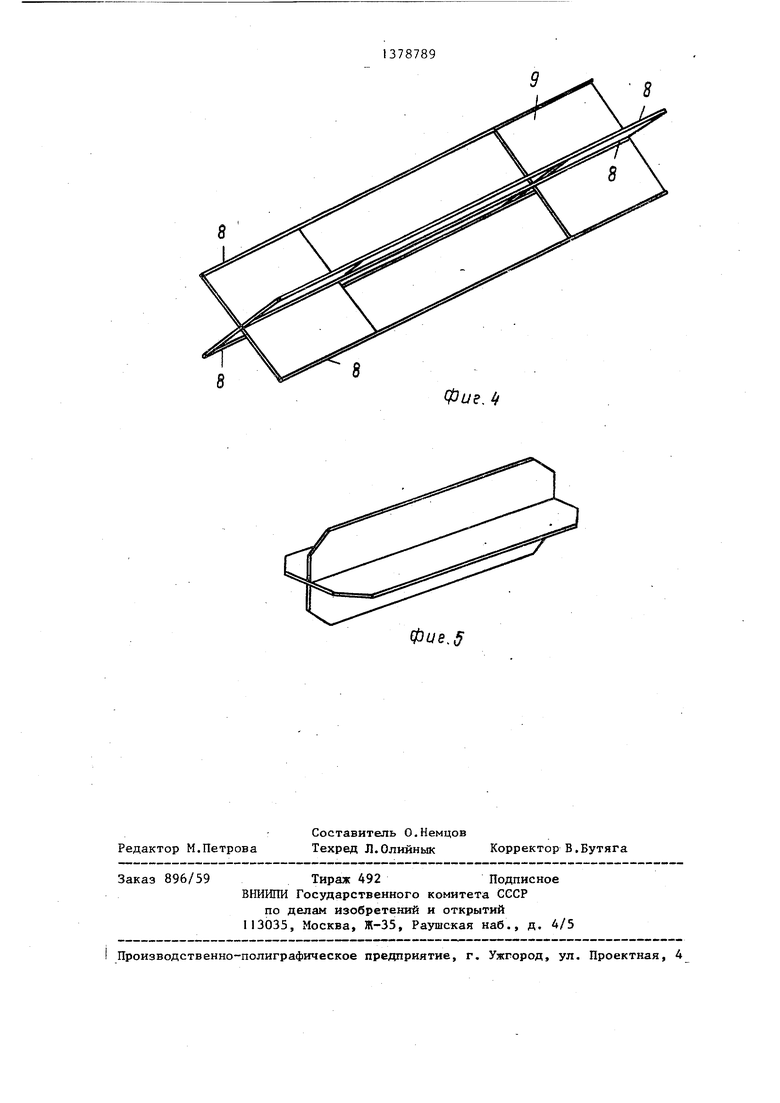

очистки выхлопных газов двигателя внутреннего сгочрания, продольный разрез; на фиг.2 - вариант устройства, в котором в качестве подложки катализатора используется плетеная проволока; на фиг.З - вариант устройства с двумя выхлопными окнами; на фиг.4 - вариант устройства с комплектами из жестких стержней; на фиг.З - вариант выполнения реакционной трубы устройства.

Двигатель внутреннего сгорания (фиг.1 и 2) включает устройство 1 для очистки выхлопных газов, содержащее входные отверстия 2, примыкающие к выхлопным окнам двигателя, выходное отверстие 3, состыкованное с выхлопной трубой 4, реактор 5, укреп ленный в устройстве на стойках 6 и заполненный катализатором 7.

Подложка кателизатора 7 имеет вид плетеной проволочной сетки и может быть выполнена в виде единого куска либо в виде кольцевых секций.

Слой грунта и каталитический слой могут наноситься на каждую секцию отдельно либо после того, как секции будут связаны вместе. Кроме того на подложку (отдельные секции или связанные вместе) грунтовка и каталитический слой могут наноситься после помещения- этих секций в реактор 5.

На фиг.З показан вариант устройства 1 , в соответствии с которым катализатор 7 помещен в реактор 5, используя пространственные пластины, показанные на фиг.4.

На фиг.4 показан вариант, в соответствии с которым в устройстве 1 вместо реактора 5 размещаются комплекты из жестких стержней 8, протянувшихся по длине реактора. Они зафиксированы в пространстве один относительно другого, удерживая жестко на месте в пределах устройства 1 катализатор на подложке путем использования пространственных пластин 9. Пары пластин соединяют по три из пяти стержней, располагают под прямыми углами один к другому вдоль выпускной трубы 4. Возможно применение двух или большего числа пар пространственных пластин, которые обычно располагаются с определенными интервалами по длине камеры. Эти пластины могут также использоваться вместо стержней, как показано на фиг.З.

Стержни и пластины должны быть изготовлены из материала, устойчивого к окислению по крайней мере до . Катализатор включает секционированную подложку, помещенную на пути

потока газов так, чтобы создать турбулентность потока выхлопных газов; прилипший к поверхности подложки тугоплавкий грунтовочный слой окисла металла; каталитргческий металл, выбираемый из группы, содержащей рутений, родий, палладий, иридии, платину, железо, кобальт, никель, ванадий, хром, молибден, вольфрам, иттрий, церий, их сплавы и интерметал

личёские соединения, содержащие по

0

крайней мере 20 мас.% одного или нескольких указанных металлов, нанесенных на поверхность или по всему грунтовочному слою тугоплавкого ме0 таллического окисла.

Грунтовочный слой из тугоплавкого окисла металла предпочтительно включает окислы одного или нескольких таких элементов, как магний, кальций,

5 стронций, барий, скандий, иттрий, лантаниды, титан, цирконий, гафний, торий, тантал, ванадий, хром, марганец, кобальт, бор, алюминий, кремний и олово.

0 В качестве грунтовочного материала предпочтительна Alg 0 и гидраты окиси алюминия, также могут применяться стабилизирующие окислы, такие как ВаО, и окислы, промотирующие ка5 талитическую активность, такие как TiO, ZrOa , HfOj, ThO , Cr Oj и NiO.

Одной из предпочтительных форм подложки катализатора является структура, изготовленная в форме тканой Ш1И вязаной проволоки, более предпочтительно в форме тканой или вязаной проволоки, которая прокатана до образования тканой или вязаной структуры. Для изготовления проволоки могут прис меняться антикоррозионные и, в частности, стойкие к окислению неблагородные .металлические сплавы.

Примерами таких сплавов неблагородных металлов могут служить сплавы

никеля и хрома, содержание агрегатов никеля плюс хрома в которых превышает 20 мас.%, и сплавы железа, включающие по крайней мере один из элементов, таких как хром (3-40 мас.%), алюминий (1-10 мас.%), кобальт (следы - 5 мас.%), никель (следы -. 72 мас.%) и углерод (следы - 0,5 масЛ).

Другими примерами сплавов неблагородных металлов, способных противостоять жестким условиям, могут служить сплавы железо - алюминий - хром которые также могут включать иттрий. Такие сплавы включают 0,5-12 мас.% алюминия, 0,1-3,0 мас.% иттрия, 0- 20 мас.% хрома и остальное - железо. Другие сплавы железо - хром - алюминий - иттрий включают 0,5-4 мас.% алюминия, 0,5-3,0 мас.% иттрия, 20,095 мас.% хрома и остальное - железо. I

Сплавы неблагородных металлов могут обладать меньшей коррозионной стойкостью, например мягкая сталь, на поверхность подложки будет иметь защитное покрытие.

Способ очистки выхлопных газов заключается в пропускании выхлопных газов через камеру с катализатором, причем выхлопные газы турбулизируют, а окисление вредных составляющих начинают при 207-265 с, эта температура существенно ниже той, при которой происходит сгорание в отсутствии катализатора.

Поскольку в присутствии катализатора окисление дымообразующих частиц в газе происходит при более низкой температуре, чем обычные температуры сгорания, то при необходимости осуществить каталитическое окисление любых дымообразующих частиц в потоке выхлопных газов двигателя внутреннего сгорания требуется либо незначительный подогрев, либо его вовсе не требуется осуществлять. Это обусловлено тем, что при работе дизельного двигателя в режиме средней или полной нагрузки температура выхлопных газов примерно 400°С, так что не требуется никакого их подогрева при пропуске указанных выхлопных газов над катализатором.

Формула изобретения

1. Двигатель внутреннего сгорания включающий устройство для очистки

0

5

0

5

0

5

0

5

0

врлхлопных газов двигателя, имею1Г(его по меньшей мере оДно выхлопное окно, причем устройство очистки выхлопных газов содержит корпус с выходным отверстием и по меньшег мере с входным отверстием и размещенный в корпусе катализатор, отличающийся тем, что, с целью повышения эффективности очистки, катализатор нанесен на тугоплавкий окисел металла, расположенный на подложке, выполненной из металлической проволоки в нитевидной или плетеной форме.

2.Двигатель по п.1, отличающийся тем, что подложка выполнена в форме полосы.

3.Двигатель по пп.1 и 2, о т - л и чающийся тем, что тугоплавкий окисел металла содержит окись алюминия с барием или с церием,

4.Двигатель по п.I, отличающийся тем, что подложка выполнена из антикоррозионного сплава, содержащего неблагородный металл.

5.Двигатель по п.4, отличающийся тем, что подложка выполнена из сплава, содержащего никель и хром, причем общее содержание никеля и хрома превышает 20 мас.%.

6.Двигатель по п.5, отличающийся тем, что подложка выполнена из сплава железа, содержащего по меньшей мере один из следующих элементов: хром от следов до

50 мас.%, алюминий от I до 10 мас.%, кобальт от следов до 5 мас.%, никель от следов до 72 мас.% и углерод от следов до 0,5 мас.%.

7.Двигатель по п.6, отличающийся тем, что сплав неблагородного металла дополнительно содержит иттрий в количестве от 0,1 до 3,0 мае.7,,

8.Двигатель по пп.1-7, о т л и - чающийся тем, что катализатор содержит металлы: родий, палладий, платину, кобальт или никель.

9.Способ очистки выхлопных газов двигателя внутреннего сгорания путем пропускания выхлопных газов с дымообразующими частицами через камеру

с катализатором, отличающий- с я тем, что, с целью повышения эффективности очистки, выхлопные газы турбулизируют, а окисление вредных составляющих начинают при 207-265 С.

/I

™

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТАЯ КАТАЛИЗАТОРОМ ПОДЛОЖКА И СИСТЕМА ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2609796C2 |

| Катализатор для очистки отходящих газов двигателей внутреннего сгорания | 1991 |

|

SU1834706A3 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2123881C1 |

| Зонд для измерения содержания кислорода в выхлопном газе двигателей внутреннего сгорания | 1980 |

|

SU1080761A3 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2117169C1 |

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ, ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И ТРАНСПОРТНОЕ СРЕДСТВО НА ЕГО ОСНОВЕ | 2004 |

|

RU2362613C2 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАННЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2117778C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2688674C2 |

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2016 |

|

RU2723659C2 |

| Способ очистки выхлопных и промышленных газов | 1971 |

|

SU1069606A3 |

Изобретение относится к двига- телестроению. Цель изобретения - по- вьшение эффективности очистки. Катализатор включает секционированную подложку, помещенную на пути потока газов так, чтобы создать турбулентность потока выхлопных газов. Каталитический металл, выбираемый из группы, содержащей рутений, родий, палладий, иридий, платину, железо. кобальт, никель, ванадий, хром, молибден, вольфрам, иттрий, церий, их сплавы и интерметаллические соединения, содержащие по крайней мере 20 мас,% одного или нескольких указанных металлов, нанесен на поверхность или по всему грунтовочному спою тугоплавкого металлического окисла. Грунтовочный слой из тугоплавкого окисла металла предпочтительно включает окислы одного или нескольких таких элементов, как магний, кальций, стронций, барий, скандий, иттрий, лантаниды, титан, цирконий, гафний, торий, тантал, ванадий, хром, марганец, кобальт, бор, алюминий, кремний и олово. При очистке выхлопных газов их пропускают через камеру с катализатором. Окисление вредных составляющих начинается при т-ре 207-265 С. Поскольку эта т-ра существенно ниже т-ры выхлопных газов при работе дизельного двигателя в режиме средней или полной нагрузки, то не требуется никакого их подогрева при пропуске над катализатором. 2 с. и 7 3.п. ф-лы, 5 ил. i О) С :о 00 | 00 ф

фце.2

фцг.З

8

Фие.

Фие.

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ТРУБ ОТ ПОЛИМЕРНОГО ПОКРЫТИЯ | 1998 |

|

RU2139152C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1988-02-28—Публикация

1980-07-28—Подача