(сходные компоненты

Готобый продукт

ОО

00

со

QD

Изобретение относится к автоматическому управлению процессами измельчения материалов в многокамерных трубных мельницах, например цементной шихты или сырьевой смеси в производстве цемента, и может быть использовано в промьпБлепности стройматериалов, теплоэнергетике, химической, горнорудной и друпгк отраслях промышленности.

Целью изобретения является повышение качества управления.

Сущность изобретения заключается в следующем.

При вращении мельницы мелющие тела, ударяясь в корпус мельницы, вызывают его вибрацию. Спектр колебаний достаточно широк. Слуховое восприятие вибрации корпуса мельницы - щум.

Наибольшая амплитуда вибраций корпуса в зоне дробления измельчаемого материала. Зарождаясь в одной зоне корпуса, колебания охватывают весь корпус. Естественно, что амплитуда затухает по мере удаленности от зоны зарождения колебаний корпуса. Следовательно, в каком бы сечении корпуса мельницы ни устанавливался датчик вибрации, он везде зафиксирует и колебания, обусловленные вибрацией корпуса первой камеры, с разной степень затухания.

Для повьш ения качества регулирования необходимо из сиг}1алов датчиков вибрации корпуса мельницы вычитать сигнал помехи, обусловленный вибрацией корпуса в зоне первой камеры (зоны дробления).

Например, величину сигнала помехи присутствующей в сигнале датчика, установленного в зоне истирания, можно вычислить по вьфажению

f,Kf,,

(

fi К где fj - сигнал помехи датчика зоны истиранияJ

сигнал датчика зоны дробления j

коэффициент затухания вибрации при распространении из дробления в зону истирания .

Вычисление по выражению (1) осуществляется в блоке деления (делителе) .

Величина полезного сигнала датчика зоны истирания вычисляется в сумматоре по вьфажению

f, f,-Kf,,

(2)

где f - сигнал датчика зоны дробления.

Величину коэффициента затухания К вычисляют в процессе наладки системь 1 управления. На вход мельниць подают ступенчатое возмущение, например, по расходу одного из измельчаемых компонентов и фикисирутот происшедшие в ответ на это возмущение приращения сигналов датчиков вибрации корпуса мельницы.

Величину К находят:

К

&fi л ,

(3)

0

5

0

5

0

5

0

5

где if - приращение величины сигнала датчика зоны истирания, /) f, - приращение величины сигнала датчика зоны дробления.

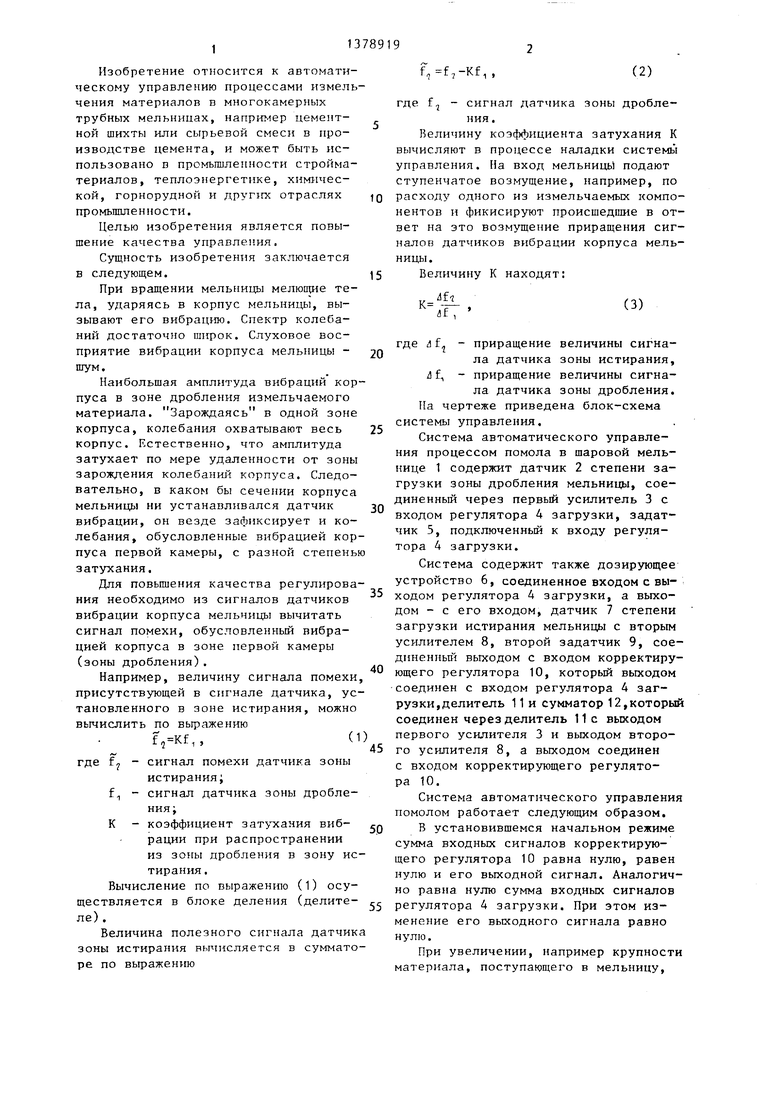

На чертеже приведена блок-схема системы управления.

Система автоматического управления процессом помола в шаровой мельнице 1 содержит датчик 2 степени загрузки зоны дробления мельницы, соединенный через первый усилитель 3 с входом регулятора 4 загрузки, задат- чик 5, подключенный к входу регулятора 4 загрузки.

Система содержит также дозирующее устройство 6, соединенное входом с выходом регулятора 4 загрузки, а выходом - с его входом, датчик 7 степени загрузки истирания мельницы с вторым усилителем 8, второй задатчик 9, сое- диненньш выходом с входом корректирующего регулятора 10, который выходом соединен с входом регулятора 4 загрузки, делитель 11 и сумматор 12,который соединен через делитель 11с выходом первого усилителя 3 и выходом второго усилителя 8, а выходом соединен с входом корректирующего регулятора 10.

Система автоматического управления помолом работает следующим образом,

В установившемся начальном режиме сумма входных сигналов корректирующего регулятора 10 равна нулю, равен нулю и его выходной сигнал. Аналогично равна нулю сумма входных сигналов регулятора 4 загрузки. При этом изменение его выходного сигнала равно нулю.

При увеличении, например крупности материала, поступающего в мельницу.

начнет увеличиваться степень заполнения материалом зоны дробления. Амплитуда вибрации корпуса мельницы уменьшается. Это зафиксируют одновременно датчик 8 степени загрузки зоны дробления мельницы и датчик 7 степени загрузки зоны истирания мельницы. Уменьшение выходного сигнала датчика 2 вызывает уменьшение выходного сигнала первого усилителя 3.

В ответ на это регулятор 4 загрузки начнет уменьшать через исполнительный механизм 6 количество материала (расход) в мельницу. Изменение материала в мельницу регулятором А загрузки будет происходить до того времени, пока не установится новое состояние равновесия - сумма входных сигналов регулятора 4 загрузок вновь станет равной нулю.

Рассмотрим, что произойдет с корректирующим регулятором 10. Уменьшившийся выходной сигнал первого усилителя 3 вызовет уменьшение выходного сигнала делителя 11. Одновременно с уменьшением выходного сигнала дат- чика 2 уменьшится и выходной сигнал датчика 7. При этом уменьшится и выходной сигнал второго усилителя 8. Одновременное и равное по величине уменьшение отрицательного и положительного входов сумматора 12 обусловливает неизменность их алгебраической суммы - выхода сумматора 12. Следовательно, вход корректирующего регулятора 10, соединенный с выходом сумматора 12, не изменится и корректирующий регулятор 10 не сформирует корректирующий сигнал регулятору 4 загрузки. В известной системе автоматического управления такая корректировка неизбежна, что делает ее управление не адекватным действующей помехе.

По целому ряду причин не существует однозначной зависимости между степенью заполнения зоны дробления и зоны истирания. Да и само понятие степень заполнения условно. По этой причине может произойти (и как правило происходит) изменение заполнения зоны истирания и связанное с этим изменение величины сигнала датчика 7. Причем это изменение сигнала датчика 7 уже не сопровождается синхронным изменением сигнала датчика 2.

ВНИИ11И Заказ 923/7

Например, увеличение заполнения материалом зоны истирания приведет к уменьшению вибрации корпуса в зоне расположения датчика 7. Сигнал датчика 7 уменьшается, уменьшится сигнал с выхода второго усилителя 8, уменьшится сигнал с выхода сумматора 12. Сумма входных сигналов корректиРУющего регулятора 10 станет отличной от нуля и на его выходе появится управляющее воздействие, под действием которого регулятор 4 дополнительно уменьшит, подкорректирует подачу материала в мельницу.

Фильтрация от помехи сигнала датчика загрузки зоны истирания позволит получить сигнал более коррелированный с качеством получаемого продукта, например с тонкостью помола. Это позволит повысить достоверность информации о степени загрузки мельницы (зоны истирания), что обеспечит более рациональную ее загрузку, снизит удельные энергозатраты на помол, повысить качество получаемого продукта.

Формулу изобретения

Система автоматического управления процессом помола в шаровой мельнице, включающая датчик степени загрузки зоны дробления мельницы, соединенный через первый усилитель с первым входом регулятора загрузки мельницы материалом, первый задатчик, подключен- Hbrfj к второму входу регулятора загрузки, дозирующее устройство, вход которого соединен с выходом регулятора загрузки, третий вход которого соединен с выходом дозирующего устройства, датчик степени загрузки зоны истирания мельницы соединен с входом второго усилителя, второй задатчик, соединенный с первым входом корректирующего регулятора, вькод которого подключен к четвертому входу регулятора загрузки, отличающаяся тем, что, с целью повьш1ения качества управления, она снабжена делителем

и сумматором, причем выход первого усилителя через делитель соединен с первым входом сумматора, второй вход которого соединен с выходом второго усилителя, а выход сумматора

подключен к второ входу корректи- румщего регулятора.

Тираж 582 Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования процесса измельчения в шаровой мельнице | 1982 |

|

SU1063458A1 |

| Система автоматического управления процессом сухого измельчения | 1978 |

|

SU764724A1 |

| Система автоматического регулирования гранулометрического состава загрузки в мельницах самоизмельчения | 1984 |

|

SU1158239A1 |

| Система автоматического управления процессом помола в вентилируемой шаровой мельнице | 1986 |

|

SU1395365A1 |

| Устройство для управления пылесисте-МОй C шАРОВыМи бАРАбАННыМи МЕльНицАМи | 1979 |

|

SU841686A1 |

| Способ управления процессом пылеприготовления в пылесистемах с шаровыми барабанными мельницами и устройство для его осуществления | 1977 |

|

SU741938A1 |

| Система автоматического управления процессом сухого измельчения | 1986 |

|

SU1428469A2 |

| Система автоматического управления процессом измельчения в вертикальной тарельчато-роликовой мельнице | 1987 |

|

SU1445787A1 |

| Система автоматического управления процессом измельчения | 1986 |

|

SU1360795A1 |

| Самонастраивающаяся система регулирования загрузки барабанной мельницы | 1980 |

|

SU910194A1 |

Изобретение относится к области автоматического управления процессами измельчения материалов в многокамерных трубных мельницах. Может быть использовано в промышленности стройматериалов, теплоэнергетике, химической, горнорудной и других отраслях промышленности. Позволяет повысить качество управления. Содержит мельницу 1, датчик 2 степени загрузки зоны дробления мельницы, первый усилитель 3, регулятор 4 загрузки, задатчик 5, дозирующее устройство 6, датчик 7 степени загрузки зоны истирания мельницы, второй усилитель 8, задатчик 9, корректирующий регулятор 10, делитель 11 и сумматор 12. 1 ил. СЛ

| Колокольников B.C | |||

| Производство цементов | |||

| - М.: Высшая школа, 1970, с.128 | |||

| Авторское свидетельство СССР W 914085, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-03-07—Публикация

1986-09-10—Подача