.Х

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к электроэрозионному упрочнению металлических поверхностей.

Цель изобретения - повышение производительности за счет увеличения стойкости ограничителя.

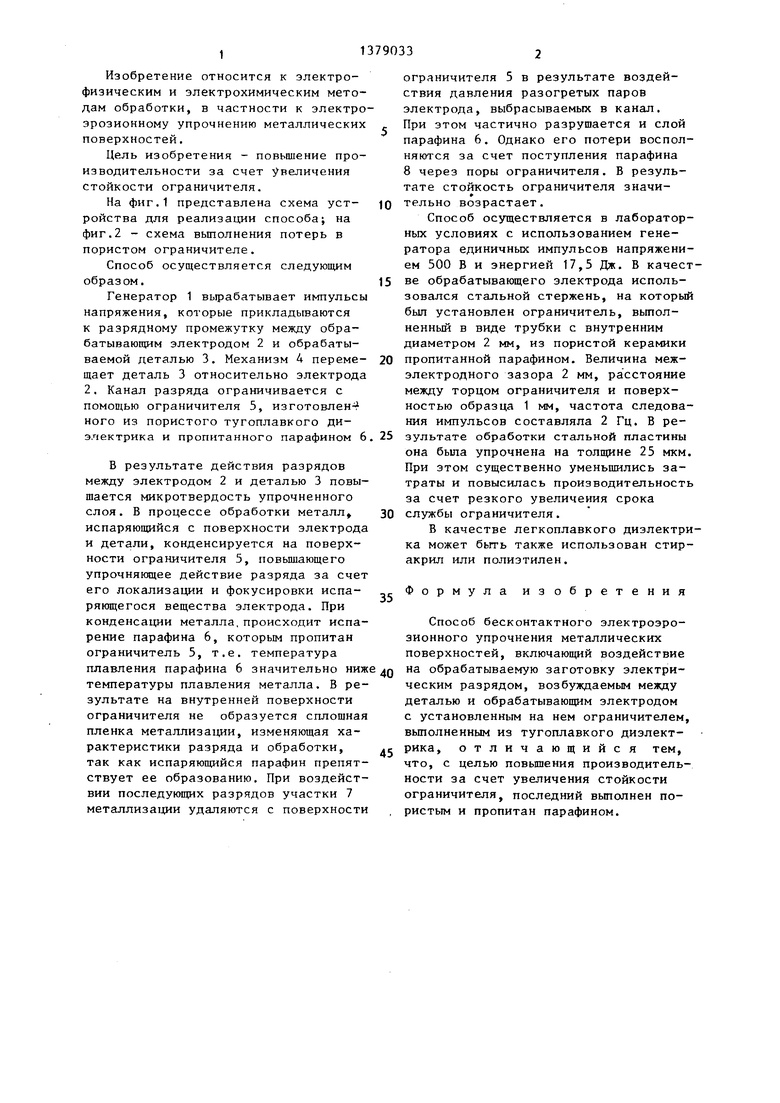

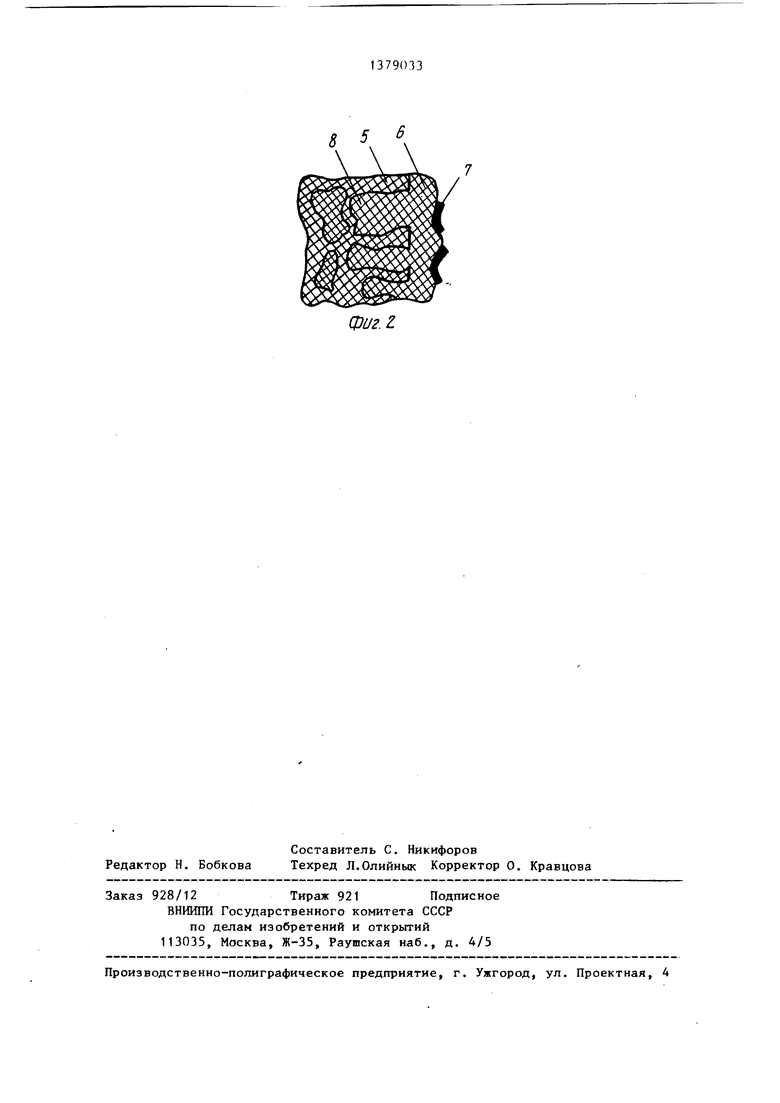

На фиг.1 представлена схема уст- ройства для реализации способа; на фиг.2 - схема выполнения потерь в пористом ограничителе.

Способ осуществляется следующим образом.

Генератор 1 вырабатывает импульсы напряжения, которые прикладываются к разрядному промежутку между обрабатывающим электродом 2 и обрабатываемой деталью 3. Механизм 4 переме- щает деталь 3 относительно электрода 2, Канал разряда ограничивается с помощью ограничителя 5, изготовлен ного из пористого тугоплавкого диэлектрика и пропитанного парафином 6

В результате действия разрядов между электродом 2 и деталью 3 повышается микротвердость упрочненного слоя. В процессе обработки металл испаряющийся с поверхности электрода и детали, конденсируется на поверхности ограничителя 5, повьщ1ающего упрочняющее действие разряда за счет его локализации и фокусировки испаряющегося вещества электрода. При конденсации металла,происходит испарение парафина 6, которым пропитан ограничитель 5, т.е. температура плавления парафина 6 значительно ниж температуры плавления металла. В результате на внутренней поверхности ограничителя не образуется сплошная пленка металлизации, изменяющая характеристики разряда и обработки, так как испаряющийся парафин препятствует ее образованию. При воздействии последующих разрядов участки 7 металлизации удаляются с поверхности

0 5

О Q е

5

ограничителя 5 в результате воздействия давления разогретых паров электрода, выбрасываемых в канал. При этом частично разрушается и слой парафина 6. Однако его потери восполняются за счет поступления парафина 8 через поры ограничителя. В результате стойкость ограничителя значи-

тельно возрастает.

Способ осуществляется в лабораторных условиях с использованием генератора единичных импульсов напряжением 500 В и энергией 17,5 Дж, В качестве обрабатывающего электрода использовался стальной стержень, на который был установлен ограничитель, вьтол- ненный в виде трубки с внутренним диаметром 2 мм, из пористой керамики пропитанной парафином. Величина межэлектродного зазора 2 мм, расстояние между торцом ограничителя и поверхностью образца 1 мм, частота следования импульсов составляла 2 Гц. В результате обработки стальной пластины она была упрочнена на толщине 25 мкм. При этом существенно уменьшились затраты и повысилась производительность за счет резкого увеличения срока службы ограничителя.

В качестве легкоплавкого диэлектрика может быть также использован стир- акрил или полиэтилен.

Формула изобретения

Способ бесконтактного электроэрозионного упрочнения металлических поверхностей, включающий воздействие на обрабатываемую заготовку электрическим разрядом, возбуждаемым между деталью и обрабатывающим электродом с установленным на нем ограничителем, выполненным из тугоплавкого диэлектрика, отличающийся тем, что, с целью повышения производительности за счет увеличения стойкости ограничителя, последний выполнен пористым и пропитан парафином.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2019 |

|

RU2711074C1 |

| СПОСОБ СУЛЬФОЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2018 |

|

RU2707776C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДОВ ДЛЯ УСТАНОВОК МАГНЕТРОННОГО РАСПЫЛЕНИЯ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2021 |

|

RU2763719C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАБЛОНОВ | 2009 |

|

RU2402746C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2012 |

|

RU2524470C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ КОЛЕЦ ИМПУЛЬСНЫХ ТОРЦЕВЫХ УПЛОТНЕНИЙ | 2015 |

|

RU2631439C2 |

| Многослойный стержневой электрод-инструмент | 1991 |

|

SU1808548A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ТЕРМООБРАБОТАННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2603932C1 |

| Способ электроэрозионного легирования | 1987 |

|

SU1511031A1 |

Изобретение относится к области электрофизических и электрохимических методов обработки, в частности к электроэрозионному упрочнению металлических поверхностей. Целью изобретения является повышение производительности за счет увеличения стойкости ограничителя 5, для чего он вьтолняется из пористого тугоплавкого диэлектрика и пропитьгоается парафином. В процессе обработки конденсирующийся на внутренней поверхности органичителя 5 металл удаляется в результате испарения легкоплавкого парафина и действия паров металла электрода 2. Потери парафина восполняются за счет его поступления через поры ограничителя. 2 ил. i (Л

фиг.г.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Круглов А.И., Стрыгин Э.М | |||

| Исследование процесса эрозии металлов в воздушной с0еде | |||

| - Электронная обработка металлов, 1965, № 3, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1988-03-07—Публикация

1986-01-06—Подача