Изобретение относится к электрохимическим и электрофизическим методам обработки, в частности к электроэрозионному легированию.

Цель изобретения - повышение качества обработки и снижение ее трудоемкости за счет предварительного формирования экзотермической смеси в виде полотна на органической основе с равномерным распределением компонентов смеси.

Способ осуш,ествляется следуюшим образом.

В качестве основы органического полотна используют такие соединения, как лавсан, полиэтилен, вискоза, целлюлоза, и т.п. Полотно формируют из расплава вешества или раствора, в которые предварительно вводят и равномерно распределяют металлы IV-VI групп в соотношении, расчитан- ном гто уравнению реакции синтеза сплавов внедрения. Регулирование соотношения n:m:k:l осушествляют путем выбора соответствующих органических соединений, либо

путем смешивания различных их типов в зависимости от требований к составу упрочненных слоев. В соответствии с требованиями к шероховатости упрочняемой поверхности, в зависимости от которых выбираются режимы электроэрозионной обработки, назначают толш,ину присадочного материала. Полученное полотно наносится на поверхность упрочняемой детали, после чего производят ее электроэрозионное легирование электродом из материала обрабатываемой детали. Полотно наносится намоткой, наклейкой, либо штамповкой. В процессе обработки органическое полотно располагается с образованием углерода, азота, кислорода, которые вступают в экзотермическую реакцию с металлами IV-VI групп периодической системы с образованием твердых и тугоплавких сплавов внедрения: карбидов, нитридов, карбонитридов, оксикар- бонитридов заданного состава.

Экзотермическая смесь, выполненная в виде полотна, обеспечивает снижение трудосл

ОО

емкости нанесения его на упрочняемую поверхность, операция нанесения легко механизируется. Полотно обеспечивает равномерность состава и толщины присадочного материала по всей упрочняемой поверхности, в т. ч. и по профильной, что повышает качество упрочнения. Важным преимуществом предлагаемого технического решения является упрощение условий хранения, транспортировки и использования прибрали также 1,4 г полиэтиленовой пленки толщиной 50 мкм. Пленку резали пополам, одну половину помещали на пленку из фторопласта, и на ней распыляли ровным слоем смесь порошков титана и ниобия. Затем порощок накрывали второй половиной полиэтиленовой пленки, сверху пленкой из фторопласта прогревали до 140-150°С. После прогрева фторопластовые пленки отделяли от полученного посадочного материала, повышение культурыЮ лотна, толщина которого составляла 150- производства. 170 мкм.

В расплав полиэтилентерефталата до-Пример 2. Полученные полотна из растбавляли гибразин и порошкообразный нио-вора полимера. Порошок полиэтилена в колибий в соотношении, расчитанном по урав-честве 14 г растворяли при 80°С в беннению реакции синтеза оксикарбонитридов: j золе, добавляли 48 г порошка титана CioO4Hio+3N2H4-)-Nb Nb (Со зОо 2) +грануляцией до 40 мкм. Полученную мас+ 11Н2. Непрерывно перемешивая расплав, формировали из него полотно на основе лавсана (лавсан - это полиэфирное полотно, формуемое из расплава полиэтилентерефталата) толщиной 0,3 мм путем раскатки 20 цилиндрическими роликами с регулируемым зазором. Полученное полотно наносили путем намотки в один слой на упрочняемую цилиндрическую поверхность образца

25

30

из закаленной стали 5ХНМШ и подвергали механизированной обработке с использованием генератора типа «Элитрон-50 и электрода в виде вращающейся щетки из проволок диаметром 0,3 мм из стали 30. Для сравнения аналогичную по составу смесь на связке из четреххлористого углерода наносили толщиной 0,3 мм на второй образец кисточкой в несколько слоев с перерывами для высыхания смеси как в основном изобретении и подвергали электроэрозионной обработке в одинаковых условиях. Из полученных образцов изготов- 35 ляли шлифы и провели микроструктурный анализ упрочненных слоев с использованием микроскопа и микротвердомера ПМТ-3.

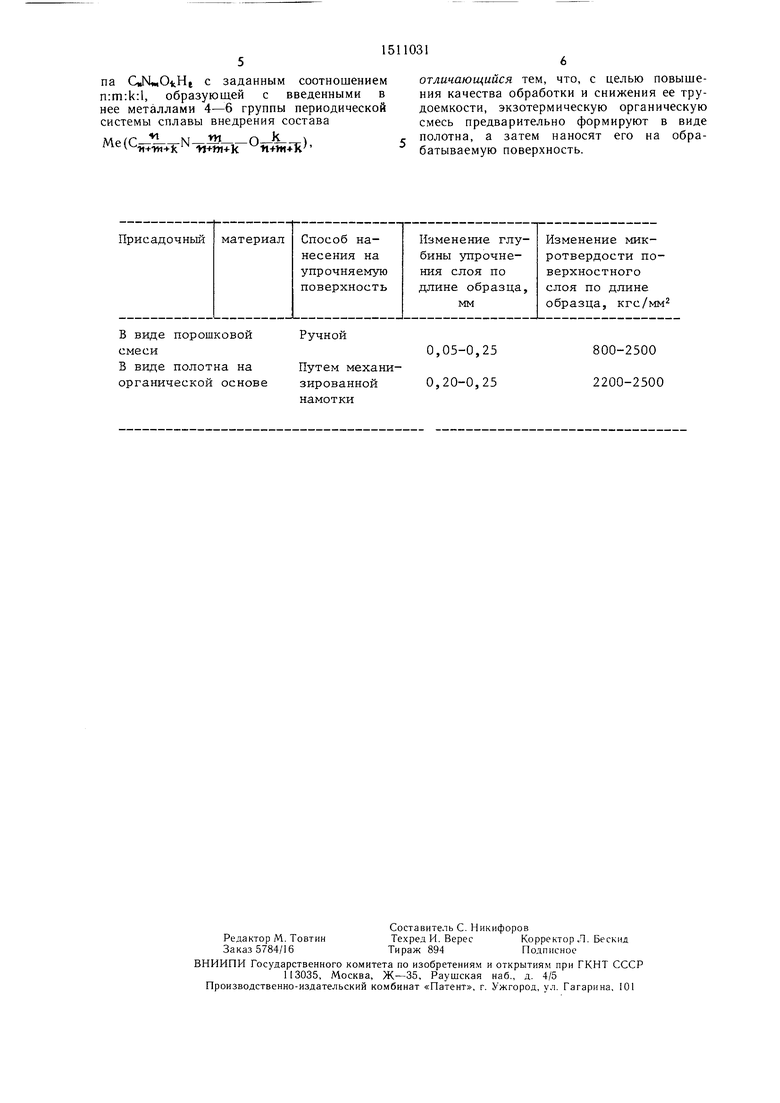

Данные приведены в таблице.

Микроструктурный анализ показал, что нанесение на упрочняемую поверхность присадочного материала для электроискрового легирования, выполненного в виде органического полотна, обеспечивает повышение качества упрочненных слоев за счет равно40

су перемешивали и подогревали. Затем ее выливали на ровную стеклянную поверхность и раскатывали валиком до толщины ПО-120 мкм. После высыхания полученное полотно отделяли от поверхности стекла и нарезали по размеру упрочняемой поверхности детали. При нанесении на деталь полотно с одной стороны смачивали бензолом и приклеивали к обрабатываемой поверхности.

Пример 3. Получение полотна в процессе полимеризации. Изопреновый каучук в количестве 13 г растворяли в бензине, к раствору добавляли 48 г порошка титана грануляций до 40 мкм, 24 г порошка молибдена грануляцией до 20 мкм, 2,1 г порошка серы, 14 г аморфного кремния.

Компоненты расчитывали в соответствии с реакцией синтеза

2Ti + 2(CH)2nTiC-fnH2

V2Mo-fS V2MoS2

V2Mo+Si 1/2Vlo- Si2

Смесь перемешивали до получения его вязкости пластилина и прокатывали через нагретые до 200°С валки с зазором 160 мкм. В результате вулканизации получали полотно.

Пример 4. Эпоксидную смолу (12 г) с отвердителем Э-49 разбавляли ацетоном, добавляли фталатный плаксификатор и 48 г порошка титана грануляцией до 60 мкм.

мерности упрочнения образца как по глу- 45 Смесь перемешивали до вязкости пластибине упрочненного слоя, так и по уровню

микротвердости.

Органическое полотно может быть получено различными способами.

Пример 1. Получение полотна из расплава полимера. Изготовляли полимер на 50 50Ti + C36O8N6H44 Ti(Co,72Oo,i6No,i2)+22H2 основе полиэтилена. Для этого расчитылина и продавливали через нагретые валки с зазором 180 мкм. Полученное полотно снималось с поверхности валка с помощью ножа. Состав компонентов расчитывали в соответствии с реакцией

брали также 1,4 г полиэтиленовой пленки толщиной 50 мкм. Пленку резали пополам, одну половину помещали на пленку из фторопласта, и на ней распыляли ровным слоем смесь порошков титана и ниобия. Затем порощок накрывали второй половиной полиэтиленовой пленки, сверху пленкой из фторопласта прогревали до 140-150°С. После прогрева фторопластовые пленки отделяли от полученного по лотна, толщина которого составляла 150- 170 мкм.

золе, добавляли 48 г порошка титана грануляцией до 40 мкм. Полученную мас

су перемешивали и подогревали. Затем ее выливали на ровную стеклянную поверхность и раскатывали валиком до толщины ПО-120 мкм. После высыхания полученное полотно отделяли от поверхности стекла и нарезали по размеру упрочняемой поверхности детали. При нанесении на деталь полотно с одной стороны смачивали бензолом и приклеивали к обрабатываемой поверхности.

Пример 3. Получение полотна в процессе полимеризации. Изопреновый каучук в количестве 13 г растворяли в бензине, к раствору добавляли 48 г порошка титана грануляций до 40 мкм, 24 г порошка молибдена грануляцией до 20 мкм, 2,1 г порошка серы, 14 г аморфного кремния.

Компоненты расчитывали в соответствии с реакцией синтеза

2Ti + 2(CH)2nTiC-fnH2

V2Mo-fS V2MoS2

V2Mo+Si 1/2Vlo- Si2

Смесь перемешивали до получения его вязкости пластилина и прокатывали через нагретые до 200°С валки с зазором 160 мкм. В результате вулканизации получали полотно.

Пример 4. Эпоксидную смолу (12 г) с отвердителем Э-49 разбавляли ацетоном, добавляли фталатный плаксификатор и 48 г порошка титана грануляцией до 60 мкм.

Смесь перемешивали до вязкости пласти50Ti + C36O8N6H44 Ti(Co,72Oo,i6No,i2)+22H2

лина и продавливали через нагретые валки с зазором 180 мкм. Полученное полотно снималось с поверхности валка с помощью ножа. Состав компонентов расчитывали в соответствии с реакцией

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЛИННОМЕРНОГО СТАЛЬНОГО ТЕЛА ВРАЩЕНИЯ | 2006 |

|

RU2303651C1 |

| Способ поверхностного упрочнения деталей | 1986 |

|

SU1447587A1 |

| СПОСОБ СУЛЬФОЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2018 |

|

RU2707776C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2011 |

|

RU2484180C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

| СПОСОБ СУЛЬФОЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2663799C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2018 |

|

RU2698001C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И ОДНОВРЕМЕННОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВОЙ СТАЛИ, ПОДВЕРГАЕМЫХ АБРАЗИВНОМУ ИЗНОСУ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ (ВАРИАНТЫ) | 2019 |

|

RU2718599C1 |

| Способ формирования на титановых сплавах приповерхностного упрочненного слоя | 2018 |

|

RU2705817C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ КОЛЕЦ ИМПУЛЬСНЫХ ТОРЦЕВЫХ УПЛОТНЕНИЙ | 2015 |

|

RU2631439C2 |

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к электроэрозионному легированию. Целью изобретения является повышение качества обработки и снижение ее трудоемкости за счет предварительного формирования экзотермической смеси в виде полотна на органической основе с равномерным распределением компонентов смеси. Полотно наносится на поверхность упрочняемой детали, после чего производят ее легирование электродом из материала обрабатываемой детали. 1 табл.

вали количество компонентов в соответствии с реакцией

Ме+ (CH2).,,nMeC-f |-Н2

На 4.78 г порошка титана цией 20-40 мкм брали 1,4 г

грануля- полиэтиленовой пленки толщиной 50 мкм и на 9,3 г порошка ниобия грануляций до 40 мкм

Формула изобретения

Способ электроэрозионного легирования, включающий возбуждение разрядов между обрабатываемой деталью и электродо.м из материала детали, а также введение в межэлектродный зазор экзотермической смеси на основе органической смеси типа СиМжО Не с заданным соотношением n:m:k:l, образующей с введенными в нее металлами 4-6 группы периодической системы сплавы внедрения состава

Me () В виде порошковой

смеси

В виде полотна на

органической основе

отличающийся тем, что, с целью повышения качества обработки и снижения ее трудоемкости, экзотермическую органическую смесь предварительно формируют в виде полотна, а затем наносят его на обрабатываемую поверхность.

0,05-0,25 0,20-0,25

800-2500 2200-2500

| Способ электроэрозионного легирования | 1984 |

|

SU1212722A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-09-30—Публикация

1987-02-09—Подача