нератора фиксированных частот, а другой обмоткой - с входом одного из трех идентичных преобразовательных каналов, каждый из которых включает в себя канальный усилитель, соединенный первичной обмоткой с его выходом канальный трансформатор, одной из вторичных обмоток соединенный с последовательно связгшными детектирукг- щим узлом и с соответствующей ячейкой памяти, а также с параллельно пoдклк чeнш Iми через разделительные резисторы с элементами фиксации уровня канального сигнала и соответствующей парой схем сравнения, раздельно связанных с вторыми вторичными обмотками канальных трансформаторов двух смежных преобразовательных каналов, вторая вторичная обмотка канального трансформатора каждого преобразовательного канала непосредственно соединена с соответствующей парой схем сравнения, связанных через разделительные резисторы с ячейками памяти двух смежных преобразовательных каналов, выходы шести схем сравнения посредством емкостей связаны с узлами усиления сигналов одностороннего рассогласования, один из выходов каждого из которых соединен с одним из шести топоиндикаторных элементов индикаторного табло, а другой выход - с одним из шести входов схемы И/ИЛИ исполнительного релейного блока, к выходу которого параллельно подключены контактор электропривода,счетчик рабочих циклов и элементы сигнализации.

3. Устройство по п.2, отличающееся тем, что, с целью обеспечения оперативности и повышения точности пространственной ориентации магнитных рецепторов относительно поверхности контролируемого изделия, установочный штатив с держателем дпя магнитных рецепторов выполнен из ферромагнитного материала в виде стакана, в котором размещен диамагнитный держатель магнитных рецепторов, имеющий форму диска со сферической боковой поверхностью, часть внутренней боковой поверхности стакана имеет сферическую форму и концент- рична по отношению к боковой поверхности держателя, на внешнем плоском торце которого размещены три равномерно разнесенных по периферийной части секторов магнитные рецепторы, выполненные в виде С-образных магни- топроводов с двумя обмотками, в основании стакана выполнены три расположенные по кругу отверстия, в ио- торых установлены регулировочные винты, сочленяемые концами посредством резьбового соединения с внутренним торцом держателя, между .внутренней стороной основания стакана и прилежащим ей торцом держателя Ка регулировочных винтах размещены цилиндрические пружины сжатия, а боковая сторона стакана жестко охвачена упорной шайбой с радиально расположенными на ней направляющими гнездами для фиксирующих винтов крепления стакана.к узлу захвата пульсаторной установки.

1. Способ контроля процесса зарождения и роста усталостных трещин в резьбовых соединениях изделий стержневого типа, по которому стержневое соединерме подвергают ВИ10 постоянного растягивающего усилия затяжки и регистрируют параметр соединения, затем осуществляют взаимную. Tif -t- Oi ку элементов изделия путем приложения осевой переменной наг- рузкх и вновь регистрируют параметр, после чего продолжают приложение осевой )ениой нагрузки в режиме ус- TaiiociF.oro нагружения и контролируют текущее значение параметра, по изменению которого судят о возникновении и развитии Tpeiijj Hbi в стержневом изделии, отличающийся тем, что, с целью повышения достоверности результатов следящего контроля за ходом возникновения и развития трещины Б стержне()Ом изделии, в качестве параметра соединения регистрируют пространственно-угловое положение плоскости, проходящей через торец стержневого изделия. 2. Устройство для контроля процесса зарождения и роста усталостных трещин и резьбовых соединениях изделий стержневого типа, содержащее пульсаторную установку с контактором электропривода, счетчиком рабочих циклов, узлом захвата контролируемого изделия и тяги, стабилизированиъш генератор фиксированных частот, канальные трансформаторы, детектирую- и1ле узлы, элементы сигнализации,индикаторное табло и исполнитель№1Й релейный блок, отличающее- с я тем, что, с целью повышения достоверности результатов следящего контроля за ходом возникновения и развития трещины в стержневом изделии , оно снабжено предназначенным для установки в узле захвата установочным штативом с держателем и равномерно размещенными по трем секторам в последнем тремя двухобмоточными магнитными рецепторами, тремя ячейками памяти, элементами фиксации уров- 1Я канальных сигналов, шестью схемами сравнения и шестью узлами усиления сигналов одностороннего рассог ла- coвшiия, при этом канальшяе трансформаторы выполнены трехобмоточным;,индикаторное табло выполнено из шести топоиндикаторных элементов, исполнительный релейный блок выполнен с регулируемым порогом срабатывания и содержит шестивходную схему ,каждый двухобмоточный магнитный рецептор одной из своих обмоток связан с общим выходом стабилизированного ге(Л 0/5 СО ю

1

Изобретение относится к контрольно-измерительной техйике и может быть использовано дпя неразрушающего следящего контроля за прочностным состоянием элементов и узлов механических систем в процессе их функционирования,

Целью изобретения является повьщ1е- ниа достоверности результатов следящего контроля за ходом возникновения и развития трещины в стержневом изделии за счет постоянного контроля за прочностным состоянием и кинематикой усталостного разрушения контроли- руемого изделия непосредственно в процессе его рабочего функционирования.

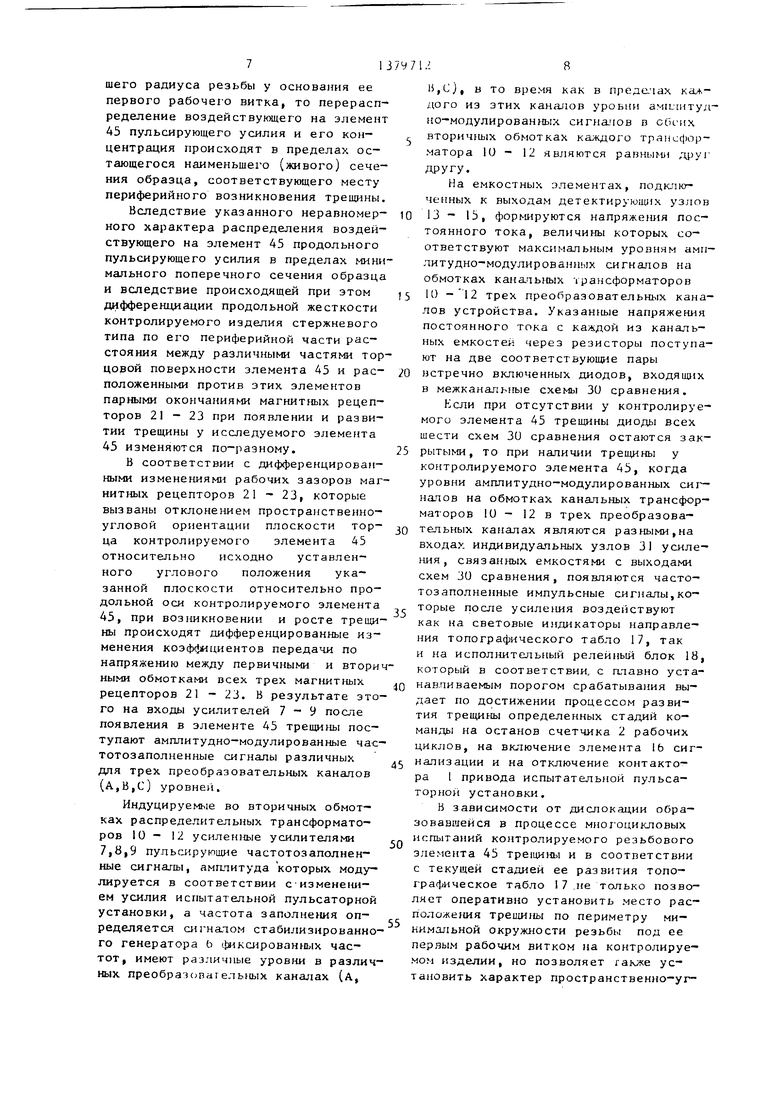

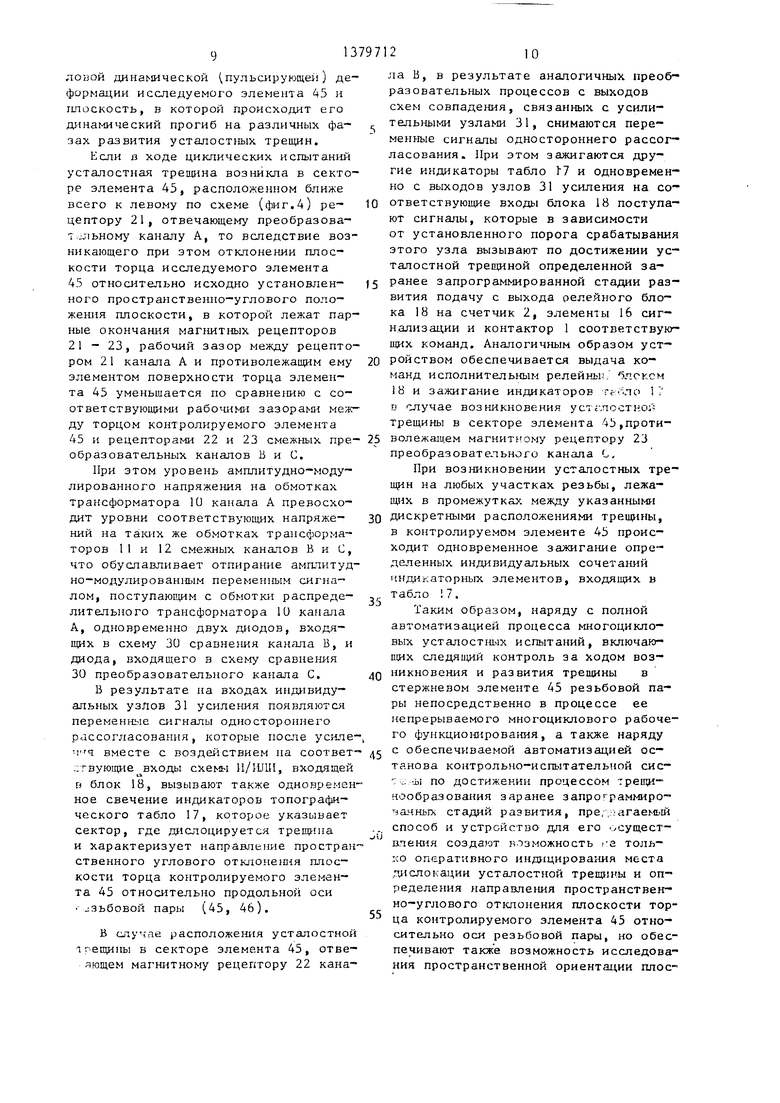

На фиг.1 представлена схема устрой- ства дпя реализации способа; на фиг. 2 - тяга с узлом захвата; на фиг. 3 - установочный штатив с держателем; на фиг. 4 - электронная схема устройства для реализации спсоба.

Устройство для контроля процесса зарождения и роста усталостных тре- U5IH в резьбовых соединениях изделий стержневого типа содержит пульсатор- ную установку (на фиг. 1 - 3 не показана) с контактором 1 электропровода, счетчик 2 рабочих циклов, узел 3 захвата контролируемого изделия 4 и тяги 5, стабилизированный генератор 6 фиксированных частот, канальные усилители 7 - У, канальные трансформаторы 10 - 12, детектирующие узлы 13 - 15, элементы 16 сигнализации, индикаторное табло 17, исполнительный релейный блок 18, установленный в узле 3 захвата установочный штатив 19 с держателем 20 и равномерно размещенные по трем секторам в последнем три двухобмоточных магнитных рецептора 21 - 23, три ячейки 24 - 2Ь памяти, элементы 27-29 фиксации уровня канальных сигналов, шесть схем 30 сравнения, шесть узлов 31 усиления сигналов одностороннего рассогласования, при этом канальн1 1е трансформаторы 10 - 12 выполнены трехобмоточными, индикаторное табло 17 выполнено из шести топоиндикатор- ных элементов (на фиг. 1 - 3 не показаны), исполнительны релейный блок 18 выполнен с регулируемым порогом срабатывания и содержит шести- входовую схему H/RJOi (не показана), каждый двухобмоточньй магнитный рецептор 21-23 одной из своих обмоток связан с выходом стабилизированного генератора 6 фиксированных частот, а другой обмоткой - с входом одного из идентичных преобразовательных каналов (фиг. 1 - 3 не показаны) каждый из которых включает канальный ус.члите.пь 7 (8,У), соединенный пер- с ичг:г.;: о г, мот с его выходом канальный трансформатор 10 (11,12), одной из вторичных обмоток соединенный с по и елоп тапьно связанными детекти- pywrji . yijiori 1, (14,15) и С соответ- сткуютей ячейкой 24 (25,2Ь) памяти, а также с параллельно подключенными через разделительные резисторы (на фиг. 1 - 3 не показаны) с элемен- Taj-in 27 (28,2У) фиксации уровня канального сигнала и соответствующей парой схем 30 сравнения, раздельно связанных с вторыми вторичными обмот-

10

5

0

5

0

5

0

5

0

5

нами канальных трансформаторов 1U (11,12) двух смежных преобразователь- ;1ых каналов, вторая вторичная обмотка канального трансформатора 10 (11, 12) каждого преобразовательного канала непосредственно соединена с соответствующей парой схем 30 сравнеш-1я, связанной через разделительные резисторы с ячейками 24 - 26 памяти двух сложных преобразовательных каналов, выходы шести схем 30 сравнения посредством емкостей связаны с узлами 31 усиления сигналов одностороннего рассогласования, один из выходов каждого из которых соединен с одним из шести топоиндикаторных элементов индикаторного 1 -бло 17, а второй выход - с одним из шести входов схемы И/ИЛИ испол тельного релейного блока 18, к выходу которого параллельно подключены контактор 1 электропривода, счетчик 2 рабочих циклгв и элементы 16 сигнализации.

Кроме того, в предлагаемом устройстве установочньш штатив 19 с держателем 20 для магнитных рецепторов 21-23 выполнен из ферромагнитного материала в виде стакана, в котором размещен диомагнитный держатель 20 MarHHTHbiJL ре1;епторов 2 1 - 23, имеюш 1Й диска со сферической боковой поверхностью, часть внутренней боковой поверхности стакана имеет сферическую форму и кош;ентрич- на по отношению к боковой поверхности держателя 20, на внешнем плоском торце 32 которого размеш.ены три равномерно разнесенных по, секторам маг- рецептора 21 - 23, выполненных в виде С-образных магнитопрово- дов с диумя обмотками, в основании стакана выпол}1ены расположенные по кругу отверстия 33 - 35, в которых установлены регулировочные винты 36 - 38, сочленяемые концами посредством резьбового соединения с внутренним торцем держателя 20, между внутренней стороной основания стакана и прилежащим ei i торцом держателя на регулировочных пиктах 36 - 38 размещены цилиндрические ужины 39 41сжатия, а боковая сторона стакана жестко охвачена упорной шайбой

42с радиально расположенными на ней направляющими гнездами 43 для ф11ксирующих винтов 44 крепления стакана, к узлу 3 захвата пульсаторной установки.

Контролируемое изделие 4 - стержневой резьбовой элемент 45 совместно с гайкой 46.

Способ реализуется следующим образом.

После установления подлежащего исследованию стержневого резьбового элемента 45 совместно с гайкой 46 в узле 3 захвата испытательной установ- ки и установления требуемого начального постоянного усилия затяжки Р производят исходную предварительную настройку первично-преобразующей части устройства. Настройку осуществля- ют с помощью регулировочных винтов 36 - 38, вращением которых добиваются погашения всех световых индикаторов топографического табло 17. Такое положение соот- ветствует исходному состоянию системы, при котором воздушные зазоры между элементами поверхности торца, подлежащего исследованию,резьбового элемента 45 и противолежащими зтим элементам парными окончаниями магнитопроводов магнитных рецепторов 21-23 равны для всех трех рецепторов 21 - 23, чему должна соответствовать пространственно-угловая ориента- ция держателя 20, когда плоскость, проходящая через окончания магнито- проводов всех рецепторов 21 - 23,параллельна плоскости торца исследуемого резьбового элемента 45.

Но достижении с помощью регулиро- вочных винтов 36 - 38 исходной ориентации держателя 20, при которой расположение магнитных рецепторов 21 - 23 обеспечивает погасание всех световых индикаторов табло 17, во вторичных обмотках трех рецепторов 21-23 индуцируются равные друг другу ЭДС, которые после одновременного раздельного линейного усиления канальными усилителями 7 - 9 и масштабного преобразования кансшьными трансформаторами 10 - 12 создают на вторичных обмотках трансформаторов 10 - 12 всех трех преобразовательных каналов устройства равные друг другу по уровню переменные сигналы.

При этом на выходах трех детектирующих узлов 13 - 15 формируются равные друг другу для всех трех каналов напряжения постоянного тока одинаковой полярности относительно земли.

Индикаторные элементы топографического табло 17 в этом случае не светят

Q 20 25 -jn

0

5

0

5

ся, исполнительньв релейный блок 18 не получает на свои входы сигначов и не выдает команды на контактор 1, счетчик 2 циклов и элементы 16 сигнализации .

После указанной предварительной настройки контрольно-испытательной системы производят включение испытательной пульсаторной установки и в случае зажигания одного или более индикаторных элементов табло 17 после 10-15 мин работы производят регулировочными винтами 36 - 38 корректировку пространственного положения держателя 20 с магнитными рецепторами 21 - 23 до погасания всех индикаторов топографического табло 17. Затем продолжают испытания контролируемого резьбового элемента 45 совместно с гайкой 4Ь.

При отсутствии у испытуемого элемента 45 трещины и сохраняющемся равномерном распределении пульсирующих продольных усилий по всему поперечному сечению элемента 45 мгновенные значения воздушных зазоров между, парными окончаниями магнитопроводов трех магнитных рецепторов 21-23 с одной стороны и противолежащиьм им элементами торцовой поверхности исследуемого элемента 45 с другой изменяются параллельно-синхронно, что обуславливает такой же характер изменения амплитудных значений переменных напряжений, снимаемых с канальных трансформаторов 10 - 12, что и обуславливает сохранение индикаторными элементами табло 17 ранее установленного погашенного состояния.

Отсутствие сигналов на входах исполнительного релейного блока 18 исключает как Появление команд с выхода этого блока на останов счетчика 2 рабочих циклов и включение элементов 16 сигнализации, так и на отключение контактора 1 привода испытательной пульсаторной установки.

При возникновении у исследуемого элемента 45 усталостной трещины вследствие происходящего перераспределения приложенного к элементу 45 пульсирующего усилия в площади поперечного сечения стержневого элемента 45 создается концентрация напряжения у места появления трещины.

Ввиду того, что трещина у исследуемого стержневого элемента 45 всегда возникает по окружности наименьшего радиуса резьбы у основания ее первого рабочего витка, то перераспределение воздействующего на элемент 45 пульсирующего усилия и его концентрация происходят в пределах остающегося наименьшего (живого) сечения образца, соответствующего месту периферийного возникновения трещины.

Вследствие указанного неравномерного характера распределения воздействующего на элемент 45 продольного пульсирующего усилия в пределах минимального поперечного сечения образца И вследствие происходящей при этом дифференциации продольной жесткости контролируемого изделия стержневого типа по его периферийной части расстояния между различными частями торцовой поверхности элемента 45 и расположенными против этих элементов парными окончаниями магнитных рецепторов 21 - 23 при появлении и развитии трещины у исследуемого элемента 45 изменяются по-разному.

В соответствии с дифференцированными изменениями рабочих зазоров магнитных рецепторов 21 - 23, которые вызваны отклонением пространственно- угловой ориентации плоскости торца контролируемого элемента 45 относительно исходно уставленного углового положения указанной плоскости относительно продольной оси контролируемого элемента 45, при возникновении и росте трещины происходят дифференцированные изменения коэффициентов передачи по напряжению между первичными и вториными обмотками всех трех магнитных рецепторов 21 - 23. В результате этого на входы усилителей 7-9 после появления в элементе 45 трещины поступают амплитудно-модулированные час- тотозаполненные сигналы различных для трех преобразовательных каналов (А,В,с) уровнен.

Индуцируемые во вторичных обмотках распределительных трансформаторов 10 - 12 усиленные усилителями 7,8,9 пульсирующие частотозаполнен- ные сигналы, амгшитуда которых модулируется в соответствии с изменеш - ем усилия испытательной пульсаторной установки, а частота заполнения определяется сигналом стабилизированного генератора Ь фиксированных частот, имеют различные уровни в различных преобразовательных каналах (А,

10

15

20

25

Н,С}, в то время как в предачах каждого из этих каналов уровни ам11.:1нтуд- но-модулированных сигначов в сбс их вторичных обмотках каждого Tpauccjjop- матора 10 - 12 являются равными друг

другу.

На емкостных элементах, подклкг- ченных к выходам детектирующих узлов 13 - 15, формируются напряжения постоянного тока, величины которых соответствуют максимальным уровням ами- литудно-модулированных сигналов на обмотках канааьных трансформаторов 10 - 12 трех преобразовательных каналов устройства. Указаннь1е напряжения постоянного тока с каждой из канальных емкостей через резисторы поступают на две соответствующие пары )зстречно включенных диодов, входящих в межканальные схемы 30 сравнения.

Если при отсутствии у контролируемого элемента 45 трещины диоды всех шести схем 30 сравнения остаются закрытыми, то при наличии трещины у контролируемого элемента 45, когда уровни амплитудно-модулированных си1- налов на обмотках канальных трансформаторов 10 - 12 в трех преобразовательных каналах являются разными,на входах индивидуальных узлов 31 усиления, связанных емкостями с выходами схем 30 сравнения, появляются часто- тозаполненные импульсные сигналы,которые после усиления воздействуют как на световые индикаторы направления топографического табло 17, так и на исполнительный релейный блок 18, который в соответствии, с плавно устанавливаемым порогом срабатывания выдает по достижении процессом развития TpeuyiHbi определенных стадий команды на останов счетчика 2 рабочих циклов, на включение элемента 16 сигнализации и на отключение контактора 1 привода испытательной пульсаторной установки.

В зависимости от дислокации образовавшейся в процессе многоцикловых испытаний контролируемого резьбового элемента 45 трещины и в соответствии с текущей стадией ее развития топографическое табло I7 .не только позволяет оперативно установить место расположения трещины по периметру минимальной окружности резьбы под ее первым рабочим витком на контролируемом изделии, но позволяет также установить характер пространственно-уг30

35

40

45

50

55

913

wiOBoA динамической (пульсирующей) деформации исследуемого элемента 45 и плоскость, в которой происходит его динамический прогиб на различных фа- зах развития усталостных трещин.

Если в ходе циклических испытаний усталостная трещина возникла в секторе элемента 45, расположенном ближе всего к левому по схеме (фиг.4) ре- цептору 21, отвечающему преобразова- 7.иьному каналу А, то вследствие возникающего при этом отклонении плоскости торца исследуемого элемента 45 относительно исходно установлен- ного пространственно-углового положения плоскости, в которой лежат парные окончания магнитных рецепторов 21 - 23, рабочий зазор между рецептором 21 канала А и противолежащим ему элементом поверхности торца элемента 43 уменьшается по сравне1шю с соответствующими рабочими зазорами между торцом контролируемого элемента 45 и рецепторами 22 и 23 смежных пре- образовательных каналов Б и С.

При этом уровень амплитудно-модулированного напряжения на обмотках трансформатора 10 канала А превосходит уровни соответствующих напряже- НИИ на та1шх же обмотках трансформаторов 11 и 12 смежных каналов В и С, что обуславливает отпирание амплитудно-модулированным переменным сигналом, поступающим с обмотки распреде- лительного трансформатора 10 канала А, одновременно двух диодов, входящих в схему 30 сравнения канала В, и диода, входящего в схему сравнеьшя 30 преобразовательного канала С,

В результате на входах индивидуальных узлов 31 усиления появляются переменные сигналы одностороннего рассогласования, которые после усиле вместе с воздействием на соответ ::гвующие входы схемы И/ШШ, входящей

1Д

в блок 18, вызывают также одновременное свечение индикаторов топографического табло 17, которое указывает сектор, где дислоцируется трещина и характеризует направление простран ственного углового отклоне1шя плоскости торца контролируемого элемента 45 относительно продольной оси -;зьбовой пары (45, 46).

В слу -:ае расположения усталостной

1 г.ещины в секторе элемента 45, отве-

яющем магнитному рецептору 22 кана

,-

5

,-

5

1210

ла В, в результате аналогичных преобразовательных процессов с выходов схем совпадения, связанных с усилительными узлами 31, снимаются переменные сигналы одностороннего рассогласования. При этом зажигаются другие индикаторы табло 7 и одновременно с выходов узлов 31 усиления на соответствующие входы блока 18 поступают сигналы, которые в зависимости от установленного порога срабатывания этого узла вызывают по достижении усталостной трещиной определенной заранее запрограммированной стадии развития подачу с выхода релейного блока 18 на счетчик 2, элемен1ы 16 сигнализации и контактор 1 соответствующих команд. Аналогичным образом устройством обеспечивается выдача команд исполнительным релейны;. блоком 18 и зажигание индикаторов г -:оло 1/ в случае возникновения устг-лостно трещины в секторе элемента 45,противолежащем магнитимому рецептору 23 преобразовательного канала С.

При возникновении усталостных тре- lujiH на любых участках резьбы, лежащих в промежутках между указанными дискретными расположениями трещины, в контролируемом элементе 45 происходит одновременное зажигание определенных индивидуальных сочетаний индикаторных элементов, входящих в табло 17.

Таким образом, наряду с полной автоматизацией процесса ffloгoцикпo- вых усталостн151х испытаний, включающих следящей контроль за ходом возникновения и развития трещины в стержневом элементе 45 резьбовой пары непосредственно в процессе ее непрерываемого многоциклового рабочего функционирования, а также наряду с обеспечиваемой автоматизацией останова контрольно-испытательной сие- ; у tbi по достижении процессом rpeir;H- нообразования заранее запрограммиро- чалных стадий развития, пре; ,};агаемый способ и устрсйст зо для его осущест- в-лення создают возможность сг только оперативного иидкцирования места .дислока1;ии усталостной трещины и определения направления пространственно-углового отклонения плоскости торца контролируемого элемента 45 относительно оси резьбовой пары, но обеспечивают также возможность исследования пространственной ориентации штосq3utZ

/J

Ц}иг.

ВНИИПИ Заказ 975/46 Тираж 847 Подписное Произв-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

| Способ ультразвукового контроля резьбовых соединений | 1974 |

|

SU602849A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гарф М.Э | |||

| и др | |||

| Развитие усталостных трещин в материалах и конструкциях | |||

| - Киев: Наукова думка, 1980, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1988-03-07—Публикация

1984-06-26—Подача