Изобретение относится к неразрушающему контролю и может быть использовано для контроля чувствительности и калибровки преобразователей акусти ческой эмиссии (АЭ).

Целью изобретения является повышение достоверности за счет создания условий деформации покрытия, обеспечивающих возникновение трещин задан- ной длины, и регистрации амплитудного распределения сигналов при растрескивании покрытия.

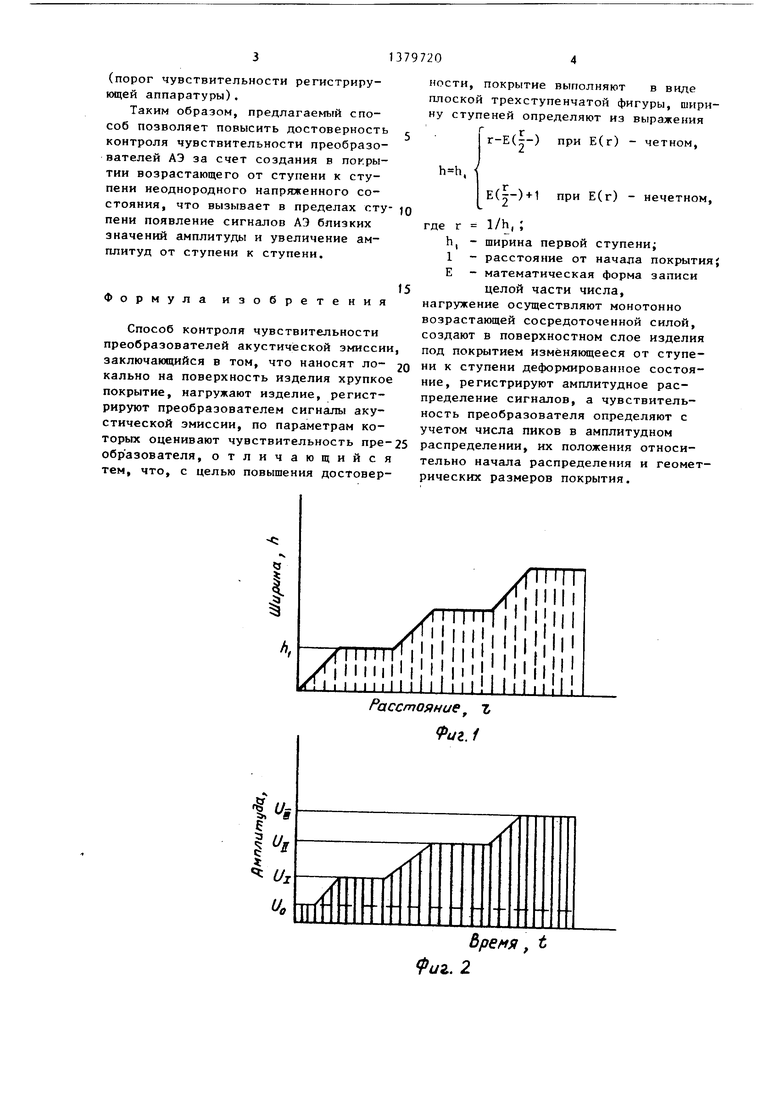

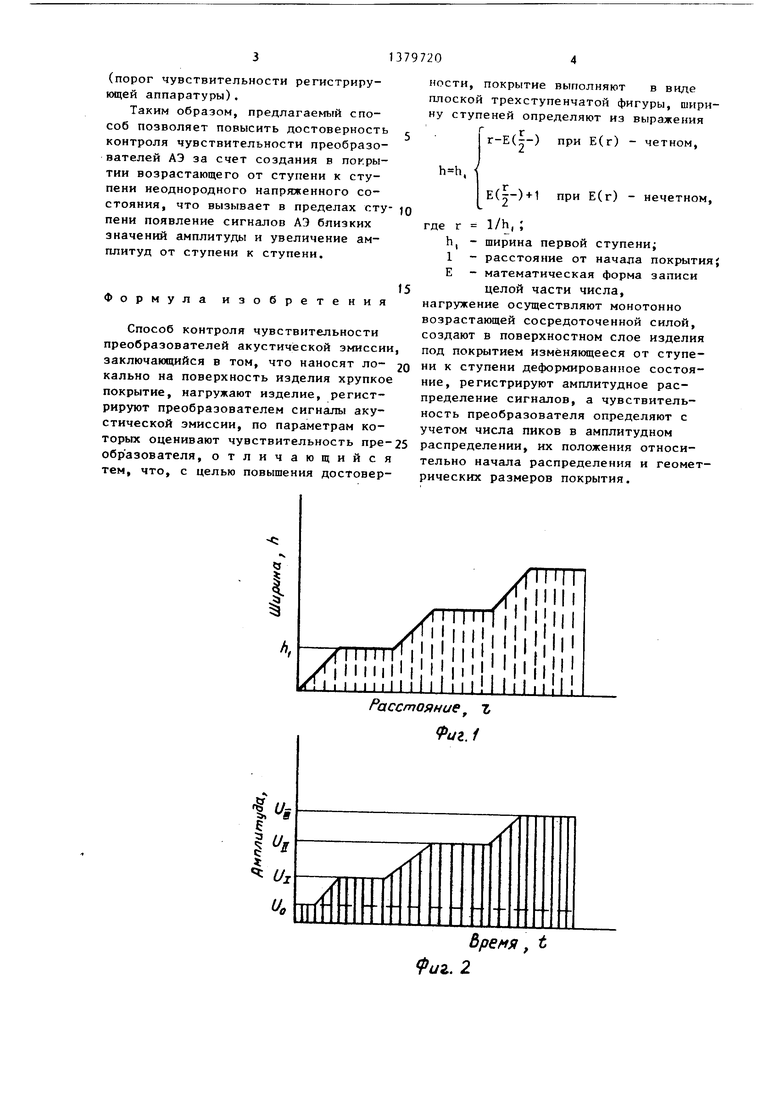

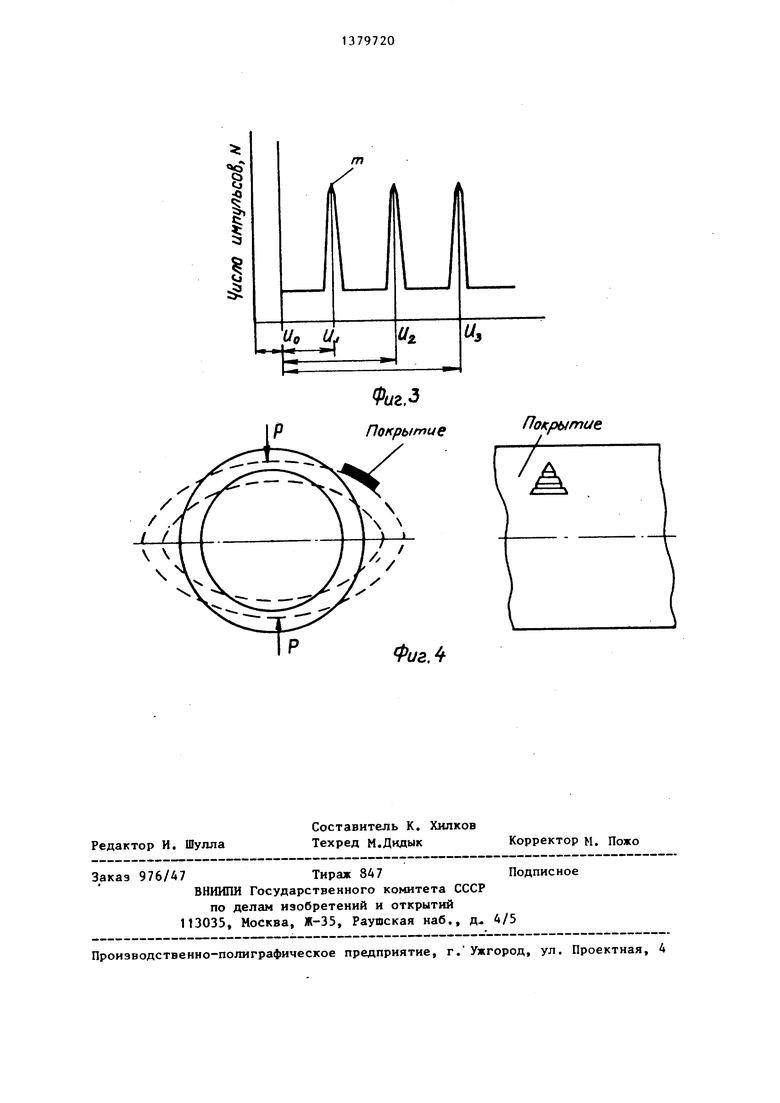

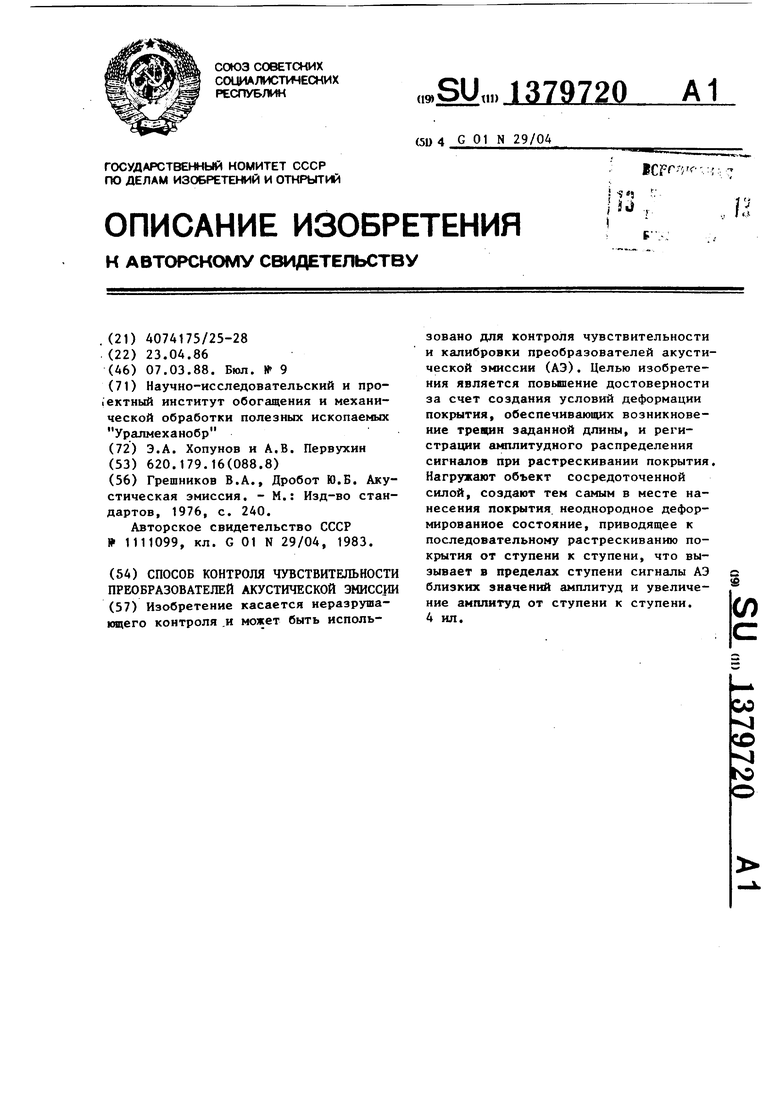

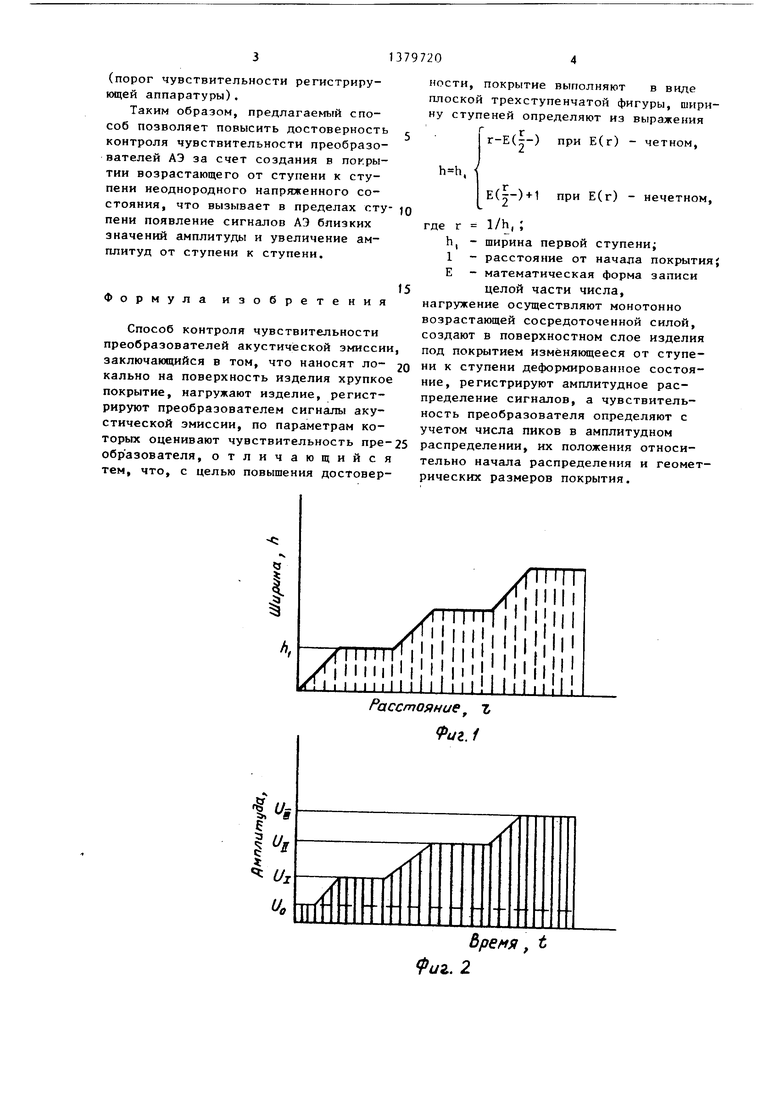

На фиг. 1 приведена форма покрыти с трещинами (показаны пунктиром); на фиг. 2 - амплитудно-временная зависимость сигналов, сопровождающих появление трещин в покрытии; на фиг.З - амплитудное распределение сигналов АЭ, построенное с учетом порога чув- ствительности регистрирующей аппаратуры; на фиг. 4 - расположение покрытия на трубе. Способ контроля чувствительности преобразователей АЭ осуществляется следующим образом.

На деформируемую поверхность калибровочного элемента (например, консольной балки прямоугольного сечения) или участка поверхности контролируемого объекта (образцов горных пород, рудного тела, трубопровода, котла и т.д.), соединенную с измерительным преобразователем сигналов АЭ и регистрирующей аппаратурой, наносят трехступенчатое хрупкое покрытие из ма- териала с акустической активностью, близкой к материалу деформируемой поверхности, способного восстанавливать свою акустическую активность (канифоль, термопласты, эмали). Шири- на ступеней определяется выражением

г-Е(|-)

при Е(г) четном.

.

г

Е(|-)+1 1

ьГ

при Е(г) нечетном.

расстояние от начала покрытия; математическая форма записи целой части числа (например, Е (0,5) О, Е (1,5) 1 ит.д.

ширина первой ступени, которая задается начальными требованиями контролируемых измерительных преобразователей, исходя из максимально допу

10

15 20 5

0 5 0

5

0

5

стимого характерного размера трещины S bh| (b - толщина покрытия) .

При этом, например, при неразрушающих или усталостных испытаниях S, - максимально допустимая в изделии площадь появившихся трещин, а при оценке прочности горных пород или других многокомпонентных материалов характерный размер трещин S, равняется средней площади сечения зерна с наименьшей прочностью (слабое звено). После нанесения покрытия деформируемую поверхность нагружают монотонно увеличивающейся сосредоточенной силой, создавая в покрытии возрастающее, начиная от первых ступеней и к последней, неоднородное напряженное состояние, вызывающее последовательное появление трещин, начиная с первых ступеней до последних. При этом спектр длин трещин (которые можно измерить с достаточной точностью) однозначно повторяет закон изменения ширины покрытия и однозначно связан с величиной амплитуды сигнала акустической эмиссии. Регистрируют на анализаторе (в памяти ЭВМ или других устройствах) спектр амплитудного распределения сигналов акустической эмиссии с учетом внешних и аппаратурных шумов, определяют в нем число пиков (т), их положение относительно начала распределения (и,, Uj) и, зная ширину первой ступени покрытия (h;) и толщину покрытия (Ь), определяют чувствительность измерительных преобразователей по формуле

,(../.

Затем восстанавливают акустическую активность покрытия, например, температурным воздействием нагрев - охлаждение, вновь создают трещины в покрытии, регистрируют амплитудное распределение сигналов АЭ, определяют в нем пиков и об изменении чувствительности судят по разнице числа пиков первого и последующего измерения. Определяют абсолютное значение преобразования тракта регистрации

АЭ К jjl- , где ho - размер минимально обнаруживаемых трещин; U - начало амплитудного распределения

(порог чувствительности регистрирующей аппаратуры).

Таким образом, предлагаемый способ позволяет повысить достоверность контроля чувствительности преобразователей АЭ за счет создания в покрытии возрастающего от ступени к ступени неоднородного напряженного состояния, что вызывает в пределах сту пени появление сигналов АЭ близких значений амплитуды и увеличение амплитуд от ступени к ступени.

Формула изобретения

Способ контроля чувствительности преобразователей акустической эмиссии, заключающийся в том, что наносят ло- 20 кально на поверхность изделия хрупкое покрытие, нагружают изделие, регистрируют преобразователем сигналы акустической эмиссии, по параметрам которых оценивают чувствительность пре-25 обр азователя, отличающийся тем, что, с целью повышения достоверности, покрытие выполняют в виде плоской трехступенчатой фигуры, ширину ступеней определяют из выражения

г-Е(т-) при Е(г) - четном.

.

E(j-)H

при Е(г) - нечетном.

где г 1/Ь, t

h, - щирина первой ступени;

1 - расстояние от начала покрытия}

Е - математическая форма записи

целой части числа, нагружение осуществляют монотонно возрастающей сосредоточенной силой, создают в поверхностном слое изделия под покрытием изменяющееся от ступени к ступени деформированное состояние, регистрируют амплитудное распределение сигналов, а чувствительность преобразователя определяют с учетом числа пиков в амплитудном распределении, их положения относительно начала распределения и геометрических размеров покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля роста трещин в образцах материалов | 1990 |

|

SU1758545A1 |

| Устройство обнаружения дефектов в сварных швах в процессе сварки | 2019 |

|

RU2727065C1 |

| УНИВЕРСАЛЬНЫЙ УЧЕБНО-ИССЛЕДОВАТЕЛЬСКИЙ СТЕНД ИЗУЧЕНИЯ ГЕНЕРАЦИИ И РАСПРОСТРАНЕНИЯ АКУСТИЧЕСКИХ ВОЛН В ЭЛЕМЕНТАХ ПРОМЫШЛЕННЫХ ОБЪЕКТОВ ОТ ИМИТАТОРОВ РЕАЛЬНЫХ ИСТОЧНИКОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2015 |

|

RU2608969C1 |

| СПОСОБ ПРОВЕДЕНИЯ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ С ПРИМЕНЕНИЕМ ОДНОКАНАЛЬНОЙ АППАРАТУРЫ | 2001 |

|

RU2210766C1 |

| Способ акустоэмиссионного контроля стенки трубопровода и устройство для его осуществления | 1990 |

|

SU1777072A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698508C1 |

| Способ неразрушающего контроля покрытий | 1987 |

|

SU1425536A1 |

| Способ определения порогового коэффициента интенсивности напряжений | 1990 |

|

SU1755121A1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КОРРОЗИИ ПОД НАПРЯЖЕНИЕМ | 2004 |

|

RU2269772C1 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ В ПРОЦЕССЕ СВАРКИ | 2014 |

|

RU2572662C2 |

Изобретение касается неразрушающего контроля .и может быть использовано для контроля чувствительности и калибровки преобразователей акустической змиссии (АЭ). Целью изобретения является повышение достоверности за счет создания условий деформации покрытия, обеспечивающих возникновение тре1цин заданной длины, и регистрации амплитудного распределения сигналов при растрескивании покрытия. Нагружают объект сосредоточенной силой, создают тем самым в месте нанесения покрытия неоднородное деформированное состояние, приводящее к последовательному растрескиванию покрытия от ступени к ступени, что вызывает в пределах ступени сигналы АЭ близких значений амплитуд и увеличение амплитуд от ступени к ступени. 4 ил. (О

Расстояние Z .1

Время , t

Риг. 2

Фиг.З

Покрытце

Покрытие

игЛ

| Грешников В.Д., Дробот Ю.Б | |||

| Акустическая эмиссия | |||

| - М.: Изд-во стандартов, 1976, с | |||

| Русская печь | 1919 |

|

SU240A1 |

| Способ имитации сигналов акустической эмиссии в листовых материалах | 1983 |

|

SU1111099A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-03-07—Публикация

1986-04-23—Подача