со

00

о

00

о со

113

Изобретение относится к порошковой металлургии и может быть использовано при производстве порошков и волокон путем экстракции из расплава Цель изобретения - повышение однородности структуры материала.

Расплав материала, диспергируемый со скоростью охлаждения lU град/с Оыстроврал1ающимся диском- кристаллизатором, подвергают воздействию ультразвука при помощи диска- кристаллизатора, передающего ультразвуковые акустические волны с амплитудой колебания 1-10 мкм. Такое комп лексное воздействие на расплав, а именно быстрое охлаждение и ультразвук, позволяет зафиксировать мета- стабильное состояние дисперсного материала. При диспергировании расплава вращающимся диском-кристаллизатором процесс подразделяется на III этапа. Начало I этапа - погружение диска-кристаллизатора в расплав. В этот момент происходит охлаждение перегретого расплава и его затвердевание на диске. Окончание I этапа - момент выхода частичного охлажденного на диске расплава из общей массы расплава. II этап фиксируется моментами выхода из расплава и последующими моментами отделения от него и характеризуется изменением условия охлаждения, так как экстрагируемая частица материала находится уже в контакте с диском и газовой средой, а не с диском и жидким массивом диспергируемого материала. III этап - охлаждение отделившегося от диска материала. Здесь охлаждение частицы происходит конвекцией, а не теплопроводностью.

В данном способе для получения порошка ультразвук воздействует на последний этап в течение I и II этапов диспергирования, а в случае получения волокон - в течение всех этапов диспергирования, что не наблюдается при воздействии ультразвуком

На изменение субструктуры в поле ультразвуковых колебаний при сверхбыстром охлаждении диспергируемого материала значительное влияние ока- д5 зывает амплитуда колебаний (при ультразвуковой частоте). Величина полученных частиц порошка при диспергировании расплава материала вращающимся диском-кристаллизатором зависит от глубины погружения диска в расп-

через расплав (воздействию ультразву- лав; скорости вращения диска; величи-

0

5

5

в кристалле, уменьшается размер зерна полученного материала. Увеличение плотности дислокаций, размеры зерна и т.п., под влиянием ультразвуковых колебаний ведет к увеличению нестабильного состояния получаемого продукта. Кроме того, материал, полученный быстрым охлаждением без воздействия ультразвуком, имеет слои, отличающиеся по своей структуре, что приводит к анизотропии. Так, микрообъем частицы, прилегающей к диску, характеризуется мелкозернистой структурой, а микрообъем не прилегающей к диску частицы - относительно крупнозернистой и во многих случаях игольчатой структурой. В случае одновременного воздействия скоростью охлаждения и ультразвуком наблюдается более равномерная мелкозернистая структура дисперсного материала. При вводе ультразвуковых колебаний при помощи диска-кристаллизатора значительно проще вести процесс диспергирования в кавитационном режиме (по сравнению с процессом диспергирования при вводе колебаний через расплав) и это позволяет генерировать непосредственно вблизи фронта кристаллизации ударные волны, которые приводят к уменьшению зерна, получаемого быстрым охлаждением материала. Кроме того, способ позволяет управлять процессом смачивания расплава диска- кристаллизатора и позволяет устранять из зоны взаимодействия эахлопнувщие- ся частицы газовой среды, что в сумме стабилизирует процесс диспергирования материала.

На изменение субструктуры в поле ультразвуковых колебаний при сверхбыстром охлаждении диспергируемого материала значительное влияние ока- 5 зывает амплитуда колебаний (при ультразвуковой частоте). Величина полученных частиц порошка при диспергировании расплава материала вращающимся диском-кристаллизатором зависит от глубины погружения диска в расп-

0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛА ЭКСТРАКЦИЕЙ РАСПЛАВА | 1994 |

|

RU2061583C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В УСЛОВИЯХ РЕЗОНАНСНЫХ КОЛЕБАНИЙ СТРУКТУРНЫХ ЧАСТИЦ МАТЕРИАЛА | 2002 |

|

RU2246378C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО МАТЕРИАА | 1984 |

|

SU1285685A1 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛ-ПОЛИМЕРНОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ РАДИОТЕХНИЧЕСКОЙ АППАРАТУРЫ | 2012 |

|

RU2506224C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛА ЭКСТРАКЦИЕЙ РАСПЛАВА | 1994 |

|

RU2061582C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2283364C2 |

| Способ формирования частиц с гомогенной структурой при получении мелкодисперсных металлических порошков | 2020 |

|

RU2779961C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК МЕТОДОМ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ ИЗ ЗАДАННОЙ ТОЧКИ РАСПЛАВА К ПЕРИФЕРИИ ОТЛИВКИ | 2008 |

|

RU2376108C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2007499C1 |

Изобретение относится к области порошковой металлургии и может быть использовано при производстве порошков и волокон путем экстракции из расплава. Целью изобретения является развитие метастабильного состояния получаемого продукта. Сущность способа заключается в том, что расплав материала, диспергируемый со скоростью охлаждения 10-10 град/с быстро вращающимся диском-кристаллизатором, подвергается воздействию ультразвука посредством диска-кристаллизатора, передагацЁго ультразвуковые акустические волны с амплитудой колебания 1-10 мкм. 2 табл.

ка подвержен рования).

только I этап дисперги-

При воздействии ультразвуком на быстроохлаждаемый материал наблюдается возрастание плотности дислокаций в дисперсных частицах, возрастает величина напряжений, которые воз}1икают

ны адгезионной прочности, т.е. пары диск - расплав; состояния поверхности диска; прочности; пластичности сплава; состояния между ТКР диска и сплава; площади контакта; температуры диска. Промышленность часто требует получения порошка с различным значением среднего размера частиц.

Для получения таких порошков необходимо варьировать указанными факторами процесса. Но для сохранения однородной структуры частиц необходимо в общей гамме варьировать и амплитудой колебания подводимого ультразвука, причем с увеличением размера частиц должна возрастать и амплитуда колебаний. Для получения однородной структуры частиц согласно предлагаемому способу необходимо обеспечить критические условия, которые могут быть выражены через соотношение размера частиц 10-100 мкм и амплитуды колебания 1-10 мкм соответственно.

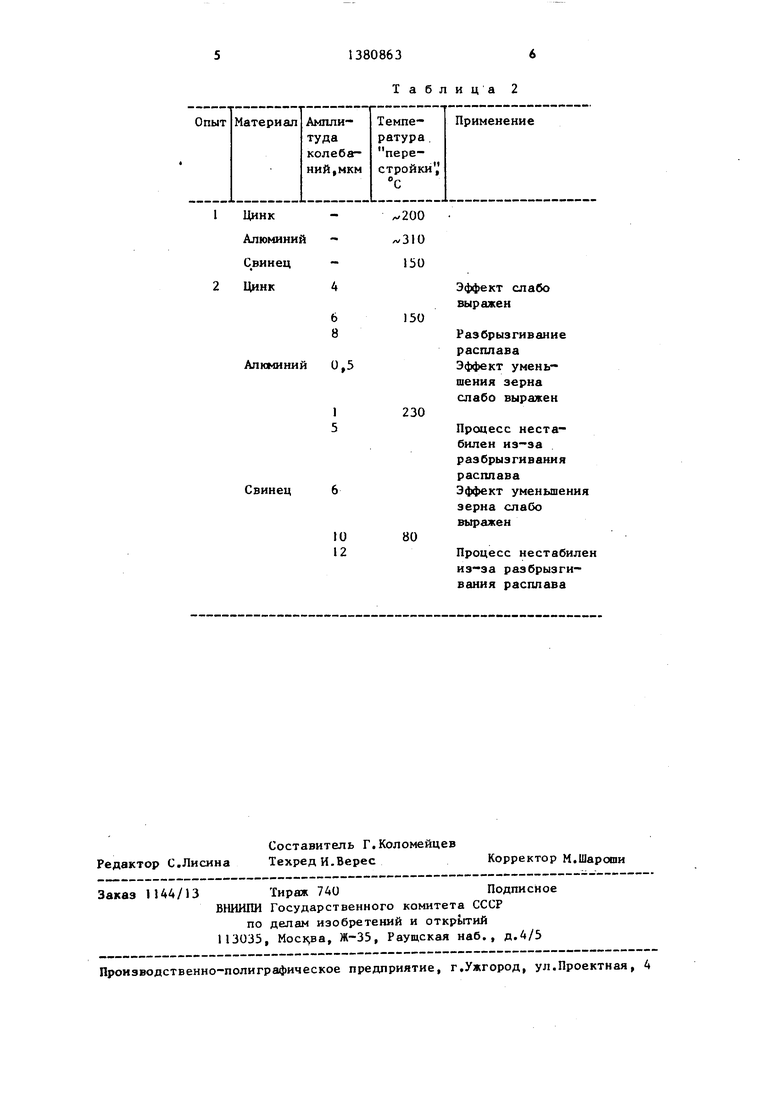

Результаты опытов приведены в табл.1.

При диспергировании различных металлов и сплавов с различными параметрами кристаллической решетки амплитуда может меняться в широких пределах (от единиц до десятков микрон) Так, при диспергировании легких металлов, например алюминия, эффект наблюдается при значении амплитуды 1-2 мкм, а при диспергировании тяжелых металлов, например цинка, значения амплитуды возрастают на порядок

Пример. Материалы алюминий и цинк диспергируются быстровращающимся диском-кристаллизатором (медным и дюралевым) соответственно со скоростью 2500 об/мин (диаметр диска 20 мм). В первом случае алюминий и цинк диспергируются без наложения ультразвука при помощи диска-кристаллизатора. Во втором - с наложением ультразвука частотой А4 КГц с амгши- тудой колебания 1 мкм (алюминий) и 10 мкм (свинец), 6 мкм (цинк). Металлографический анализ показывает,что при указанных амплитудах происходит изменение зерна вплоть до микронного размера. Для оценки метастабильного состояния определяют температуру структурной перестройки метаста- бильных волокон путем пропускания стабилизированного тока через волокна при плавном нагреве (моменту перестройки соответствует момент отрицательного скачка электросопротивления волокна).

0

5

0

5

Q

0

5

Результаты опытов сведены в табл.2.

Таким образом, предлагаемый способ диспергирования материала харак- теризуется тем, что позволяет получать материал в метастабильном состоянии с однородной микрокристаллической структурой, повьшающей активность дисперсного материала, которьй можно применять в различных областях техники (электроды источников тока, в процессах сварки и пайки и т.д.) с достижением экономического эффекта. Так, применение цинка, полученного указанным способом, в элементах А-332 увеличивает емкость последних на 20% по сравнению с цинком, полученным обычным диспергированием (разряд производится постоянным током I 100 мА и 200 мА непрерывно).

Формула изобретения

Способ диспергирования материала экстракцией из расплава вращающимся диском-кристаллизатором со скоростью охлаждения град/с при воздействии на расплав ультразвуковых колебаний, отлич ающий ся тем, что, с целью повышения однородности структуры материала, воздействие на расплав ультразвуковых колебаний осуществляют через диск-кристаллизатор с амплитудой колебания 1 - 10 мкм.

Таблица 1

Q

45

Q

50

Алюминий 0,5

1

5

Свинец

10 12

Т а б л и ц а 2

30

0

Эффект слабо выражен

Разбрызгивание расплава Эффект уменьшения зерна слабо выражен

Процесс нестабилен из-за разбрызгивания расплава

Эффект уменьшения зерна слабо выражен

Процесс нестабилен из-за разбрызгивания расплава

| КОМПЛЕКС ДЛЯ ТРАНСПОРТИРОВКИ ГРУЗОВ В ЛЕДОВЫХ УСЛОВИЯХ (ВАРИАНТЫ) | 2011 |

|

RU2462386C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Насос | 1917 |

|

SU13A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-03-15—Публикация

1985-12-18—Подача