Изобретение относится к порошковой металлургии и может быть использовано в производстве компактных изделий (листы, профили, полосы, штамповки и др.), полученных из дисперсных частиц гранулы, чешуйки, волокна и др. в сплавах типа аномально пересыщенных твердых растворов на основе алюминия.

Цель изобретения создание субдендритной структуры в частицах порошкообразного материала.

Получение указанной структуры обеспечивает повышение механических свойств компактных изделий, изготовленных из него.

Сущность способа заключается в следующем.

Сплав на основе алюминия, представляющий собой аномально пересыщенный твердый раствор, перегревают на 200-400оС выше температуры ликвидус данного способа, подвергают ультразвуковой обработке в режиме развитой кавитации с интенсивностью, определяемой из неравенства,

У 2,63Vохл0,45, где У интенсивность ультразвука, Вт/см2;

Vохл скорость охлаждения, оС/с.

Обработанный расплав подвергают диспергированию и охлаждению.

В качестве диспергирования могут быть использованы грануляция расплава, экстрагирование или другие методы диспергирования.

П р и м е р 1. Расплав сплава Al 6,0% Cu 1,6% Zr с температурой ликвидус 960оС перед диспергированием перегревали до 1200оС и проводили ультразвуковую обработку с интенсивностью 50-5000 Вт/см2. Затем из расплава методом ультразвукового распыления в тонком слое жидкий металл диспергировали на капли размером 100 мкм, которые затвердевали в атмосфере паров газообразного азота. Начиная с интенсивности 100 Вт/см2, в расплаве реализовали режим развитой кавитации. При этом была реализована скорость охлаждения расплава при кристаллизации 5˙103оС/с.

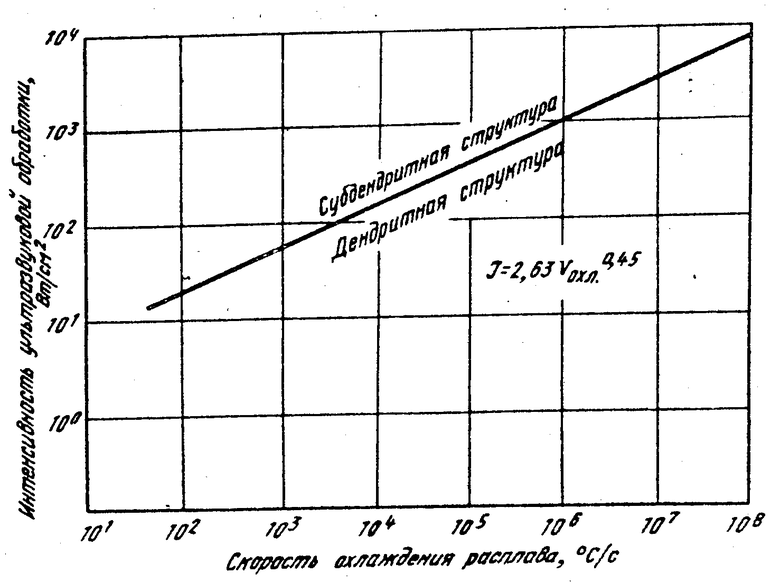

На чертеже дана кривая зависимости интенсивности ультразвуковой обработки расплава перед диспергированием от скорости охлаждения расплава при кристаллизации. Указанная зависимость в интервале скорости охлаждения, равном 10-106оС/с, представляет собой прямую, разделяющую области формирования дендpитной и субдендритной структур диспергированных частиц.

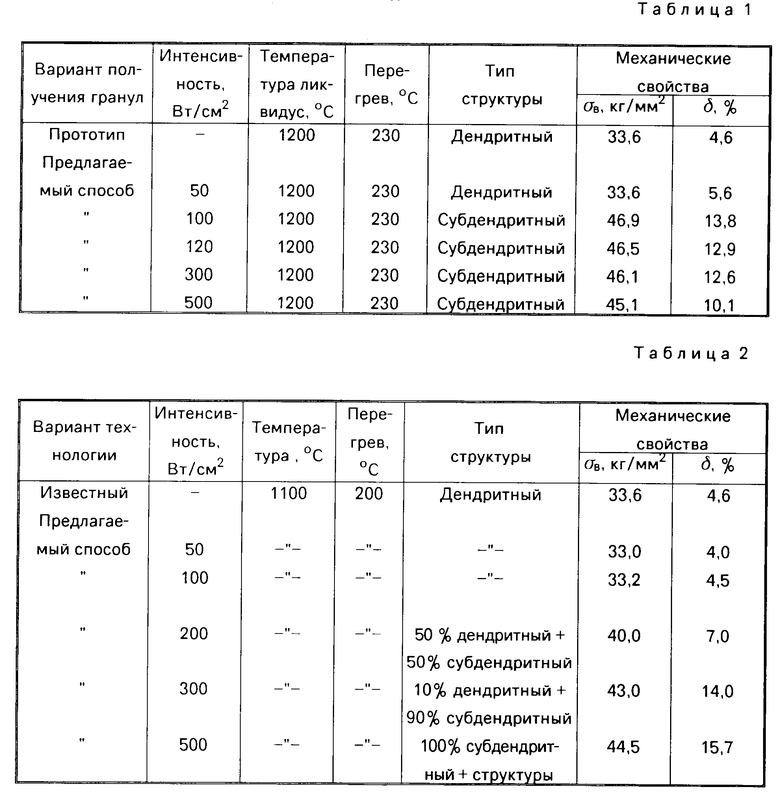

В табл.1 представлены механические свойства термообработанной спрессованной полосы размером 5х60 мм в поперечном направлении, полученной из сбрикетирванных гранул. Режим термической обработки закалка с 535оС в воду и старение при 170оС в течение 6,0 ч. В табл.1 указаны особенности структуры получаемых гранул.

Результаты, приведенные на чертеже и в табл.1, свидетельствуют о необходимости поддержания заданных параметров процесса производства дисперсных продуктов сверхбыстрой кристаллизации.

Уменьшение интенсивности ультразвуковой обработки расплава перед диспергированием ниже заданных соотношений, например 50 Вт/см2, не позволяет получить повышение пластичности свыше 10% и прочности на 30% в поперечном направлении. Это связано с тем, что не удается получить необходимое число активных примесей и тем самым размножить число центров кристаллизации для формирования субдендритного зерна в частицах.

Температурные режимы ультразвуковой обработки расплава жестко связаны по нижней границе возможностью получения аномально пересыщенных твердых растворов на основе алюминия с введением до 2,0% переходных металлов (Zr, Cr и др.), а по верхней границе значительным испарением летучих компонентов сплава (Mg, Zn и др.) и загрязнением расплава неметаллическими включениями.

П р и м е р 2. Расплав аналогичного сплава Al 6,0% Cu 1,0% Zr с температуры 1100оС (на 200оС выше температуры ликвидус) экстрагировали с помощью вращающегося охлаждаемого медного диска. При этом получали волокна толщиной 20-100 мкм (см.чертеж). В непосредственной близости от поверхности медного диска, опущенного в расплав, снизу жидкий металл обрабатывают ультразвуковыми колебаниями с интенсивностью 50-600 Вт/см2, причем начиная с 1-100 Вт/см2, в расплаве был реализован режим развитой кавитации. Скорость кристаллизации (охлаждения оС/с) волокон можно приближенно определить в зависимости от их толщины (мкм): 20 105 50 7˙104 70 2˙104 100 5˙103

В табл.2 представлены механические свойства в долевом направлении термообработанной спрессованной полосы размером 5х60 мм, полученной из сбрикетированных волокон толщиной 50-70 мкм, т.е. закристаллизованных со скоростями охлаждения 2-7˙104оС/с. Термическая обработка состояла в закалке с температурой 530оС в воду и старения при 170оС в течение 6,0 ч.

Приведенные в табл.2 результаты показывают, что только соблюдение предлагаемого соотношения, когда 1 ≥ 300 Вт/см2, позволяет получить достаточно высокий уровень свойств спрессованной полосы.

Уменьшение интенсивности 1 ниже заданного соотношением (например, 200, 100 и 50 Вт/см2) не позволяет получить нужную структуру волокна и необходимого комплекса прочностных и пластических характеристик полуфабриката.

Получаемые гранулы и волокна характеризуются определенной совокупностью их размеров, полученных при различных скоростях охлаждения.

Соотношение У > 2,63Vохл0,45 является суммарным результатом обсчета более, чем 20 точек, характеризующих определенный набор размеров частиц (определенный набор скоростей охлаждения) и интенсивности ультразвука, приводящие к формированию субдендритной структуры и необходимого комплекса свойств. Эти результаты обсчитывались методом наименьших квадратов и определили зависимость, верную в пределах ошибки опыта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ С НЕДЕНДРИТНОЙ СТРУКТУРОЙ | 2012 |

|

RU2497966C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2015 |

|

RU2590403C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАНДАРТНЫХ ОБРАЗЦОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2005801C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2238172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРНОГО МАТЕРИАЛА ДЛЯ КОМПЛЕКСНОГО МОДИФИЦИРОВАНИЯ СТРУКТУРЫ СЛИТКОВ ИЗ ЛЕГКИХ СПЛАВОВ | 2011 |

|

RU2455380C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2467830C1 |

| Способ литья под давлением | 1990 |

|

SU1787674A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2669957C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1995 |

|

RU2112628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОМЕТАЛЛА | 2007 |

|

RU2360020C2 |

СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО МАТЕРИАЛА из сплавов на основе алюминия, включающий перегрев расплава на 200 400oС выше температуры ликвидуса, диспергирование его и охлаждение, отличающийся тем, что, с целью создания субдендритной структуры в частицах материала, перегретый расплав перед диспергированием подвергают ультразвуковой обработке в режиме развитой кавитации с интенсивностью, определяемой из неравенства

y> 2,63 V

где y интенсивность ультразвука, Вт/см2;

Vохл скорость охлаждения расплава, oС/с.

| Патент США N 4215084, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-08-20—Публикация

1984-07-10—Подача