НЫЙ период в камере 3 томления под действием теплового потока от поверхности, предварительно разогретой отходящими газами кладки. Расплавление металлолома осуществляют в течение последующей продувки высокотемпературными продуктами сгорания конвертерного газа в камере 3 томления. Полученный расплав по наклонному поду 10, сходящемуся в центру и сопряженному с леткой 1 1, отводят в емкость-копильник 14, из которого расплав заливают в конвертер I после выпуска плавки. Кмеру 3 томления снабжают торцовой стенкой 6, Боковые стенки камеры 3 томления соединяют с участком 2 газохода посредством двух криволинейных участков 4 и 5. Изобретение позволяет получить лом после тепловой подготовки в расплавленном состоянии, уменьшить долю чугуна в металлошихте, снизить себестоимость стали на 1,5-5%, довести общий расход металлолома до 50% от массы всей металлошихты. 2 с.п, ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство нагрева металлолома для конвертерной плавки | 1985 |

|

SU1346680A1 |

| Устройство нагрева металлолома для конвертерной плавки | 1985 |

|

SU1296593A1 |

| Газоотводящий тракт конвертера | 1983 |

|

SU1171532A1 |

| Газоотводящий тракт конвертера | 1985 |

|

SU1303618A1 |

| Устройство для утилизации тепла конвертерных газов | 1986 |

|

SU1447869A1 |

| Способ производства стали в конвертере | 1982 |

|

SU1016366A1 |

| Устройство для утилизации тепла конвертерного газа | 1985 |

|

SU1296592A1 |

| Способ выплавки стали | 1983 |

|

SU1125258A1 |

| Устройство для нагрева металлолома | 1990 |

|

SU1837076A1 |

| СПОСОБ ПОДГОТОВКИ МЕТАЛЛОЛОМА | 1991 |

|

RU2016082C1 |

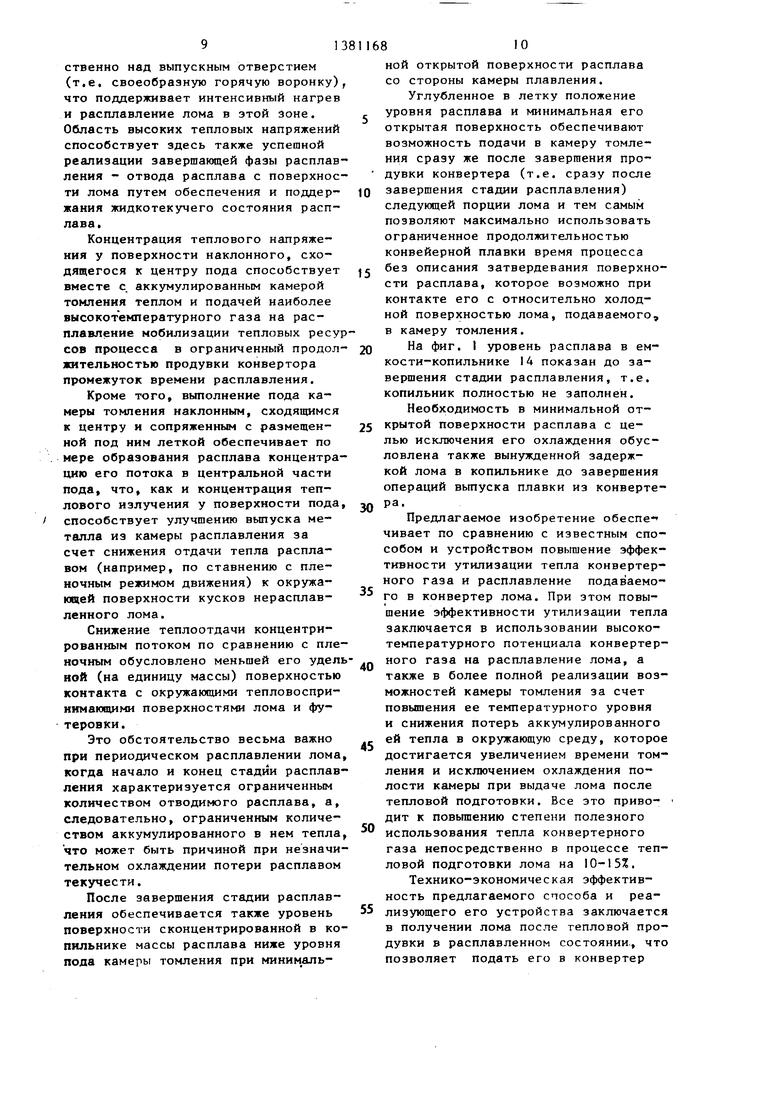

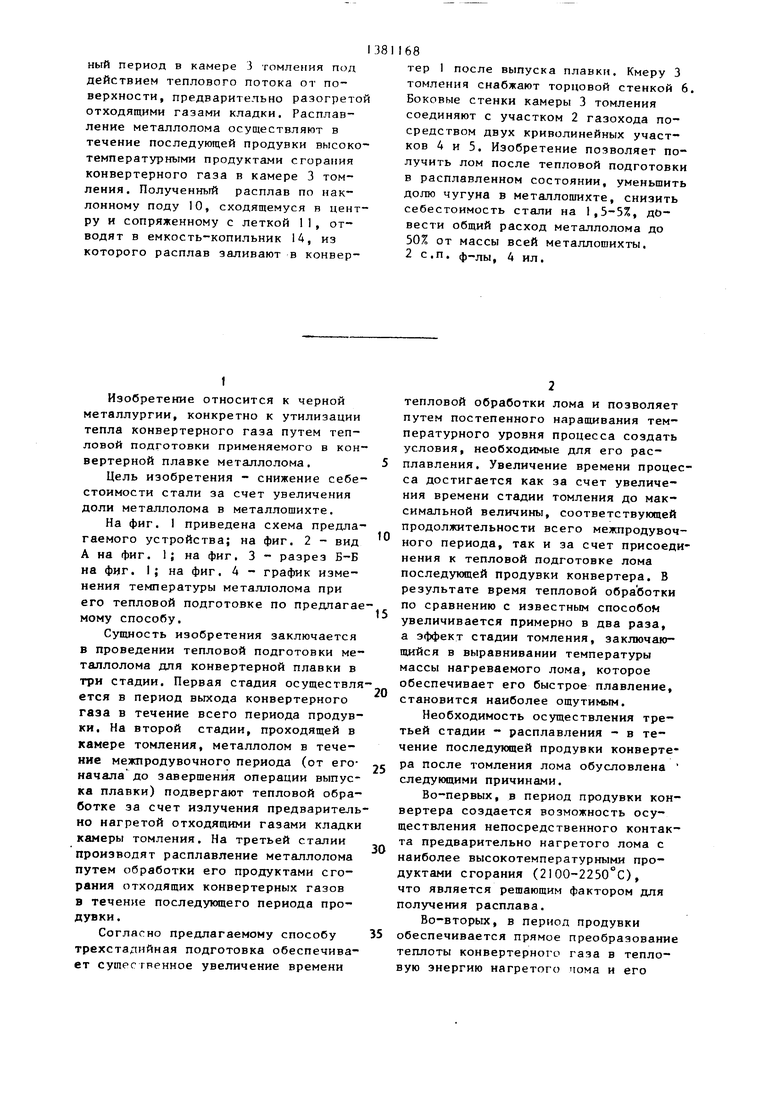

Изобретение относится к области черной металлургии, конкретно к утилизации тепла конвертерного газа при его отводе с дожиганием путем тепловой подготовки применяемого в конвертерной плавке металлолома. Цель изобретения - снижение себестоимости стали за счет увеличения доли металлолома в металлошихте. Тепловую подготовку металлолома для конвертерной плавки проводят в три стадии. В период продувки продукты сгорания конвертерных газов, охлажденные в камере 3 томления до 1600- , пропускают через заполненную ломом камеру 18 нагрева. В начале межпродувочного периода нагретый лом проталкивают в футерованную камеру 3 томления поршнем 26. Томление лома происходит в межпродувочС (С (Л Од 00 а 00 Фuг.f

1

Изобретение относится к черной металлургии, конкретно к утилизации тепла конвертерного газа путем тепловой подготовки применяемого в конвертерной плавке металлолома.

Цель изобретения - снижение себестоимости стали за счет увеличения доли металлолома в металлошихте.

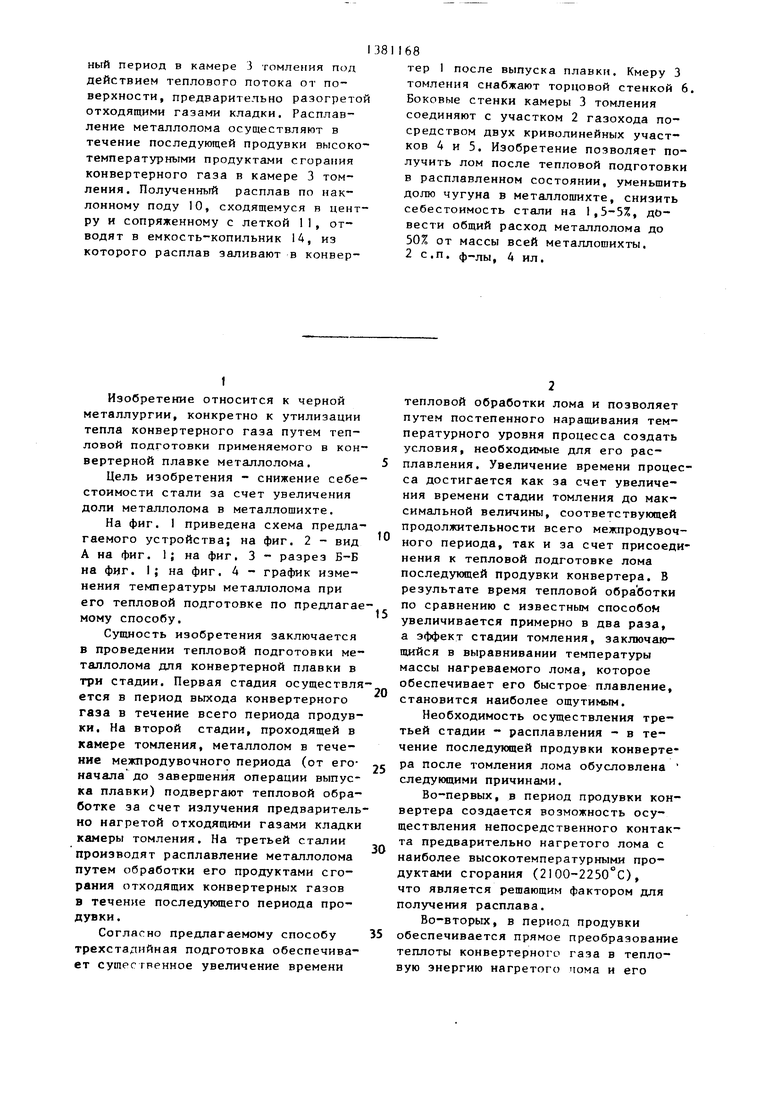

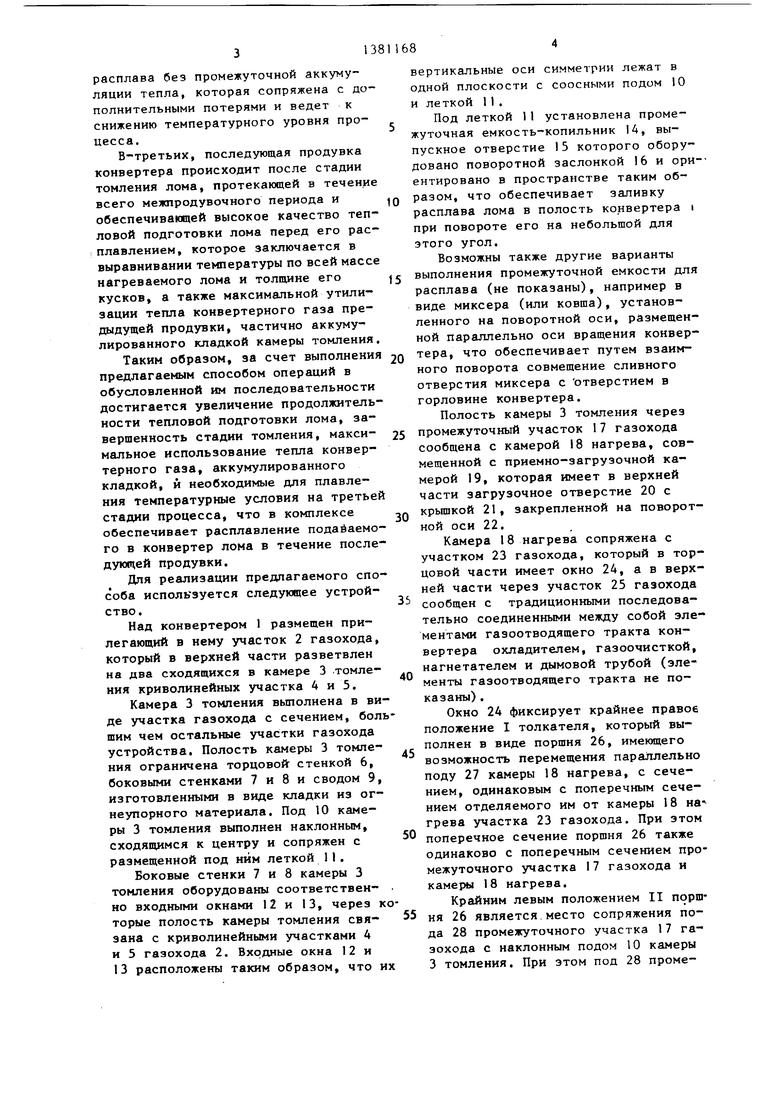

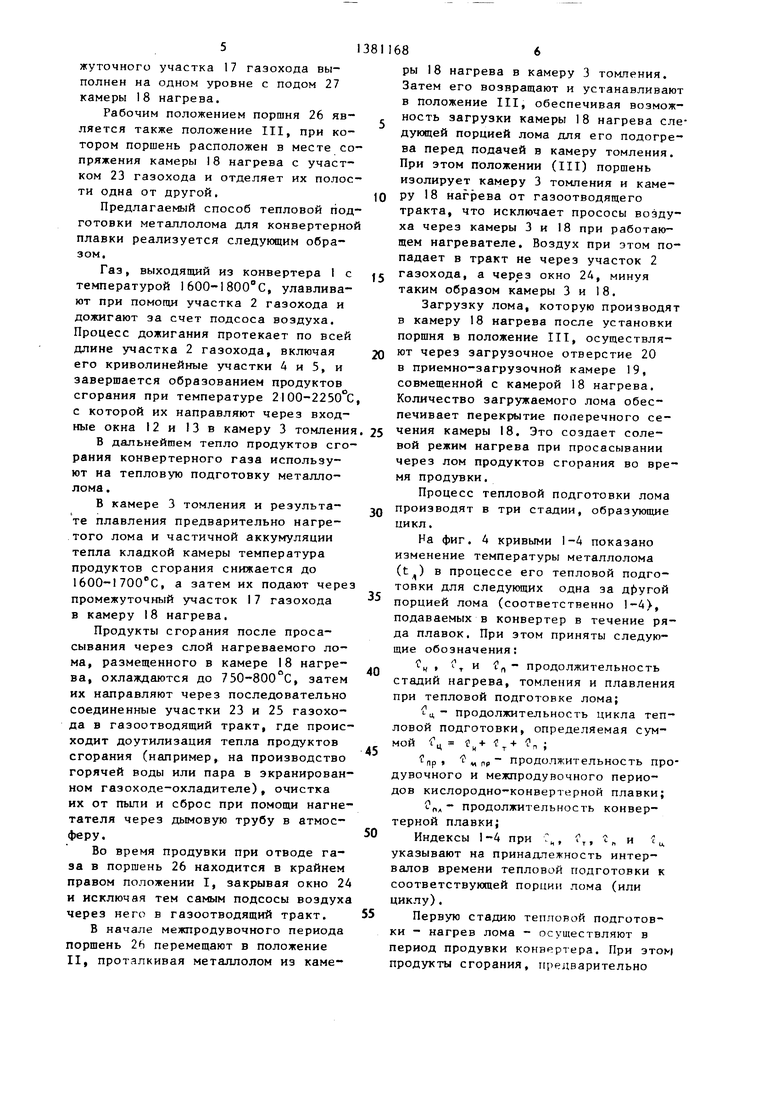

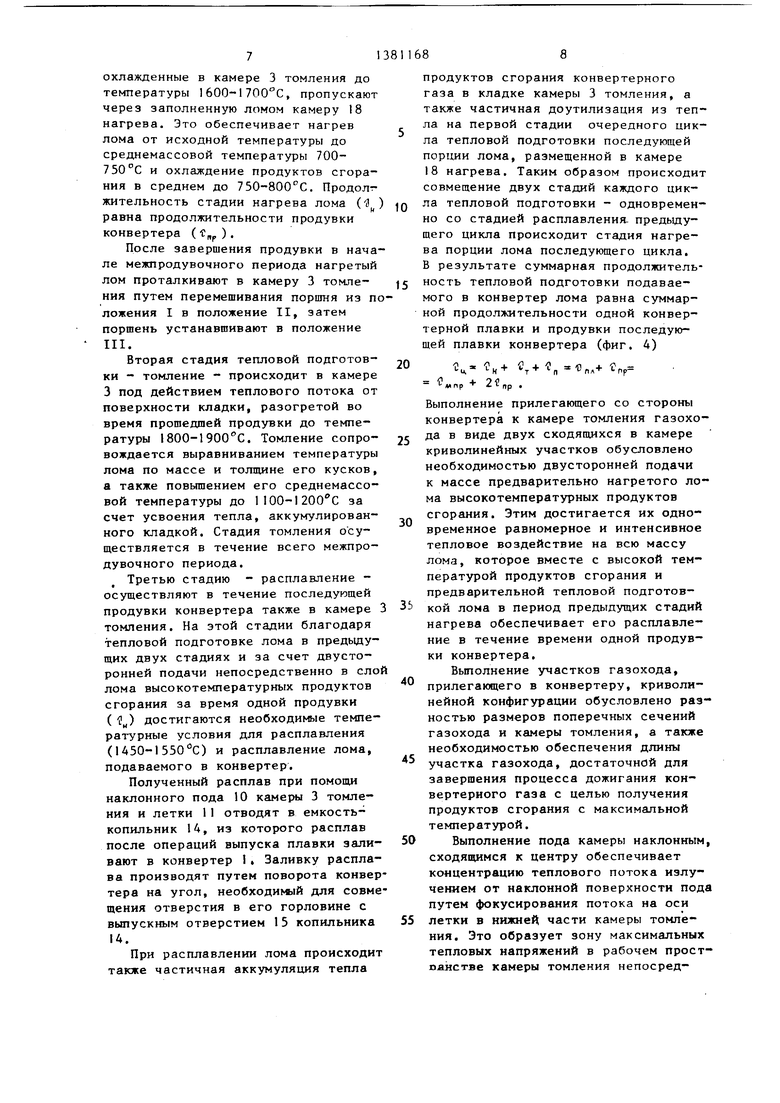

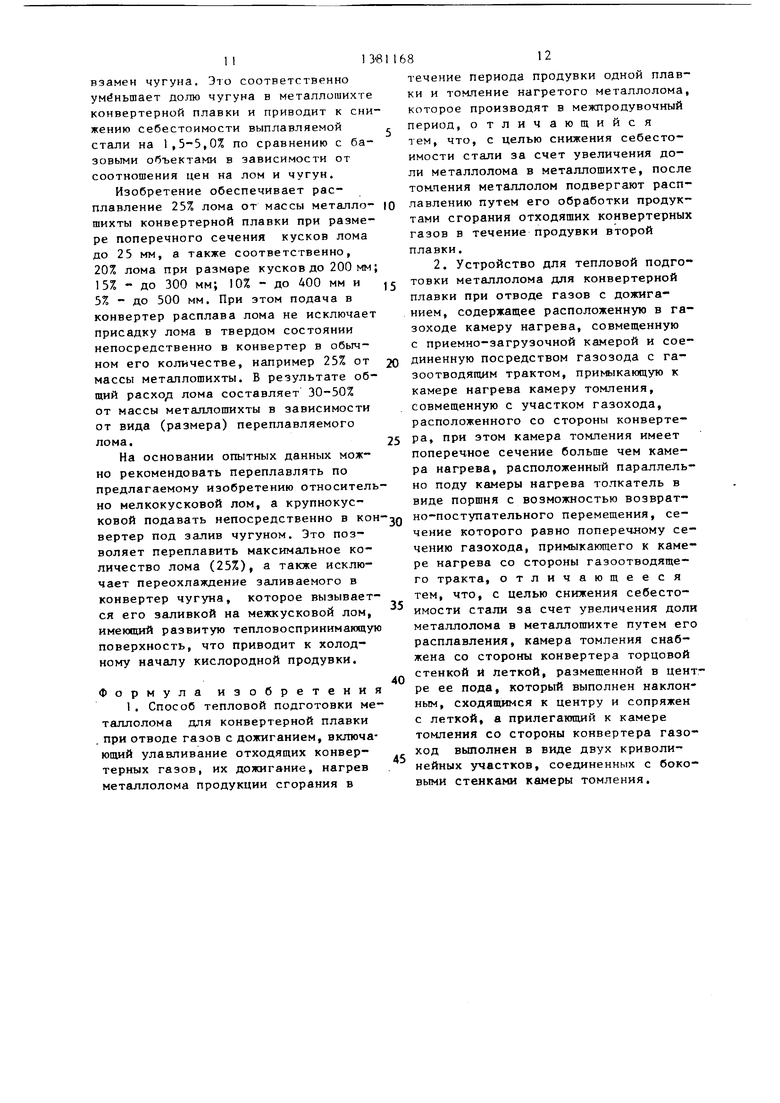

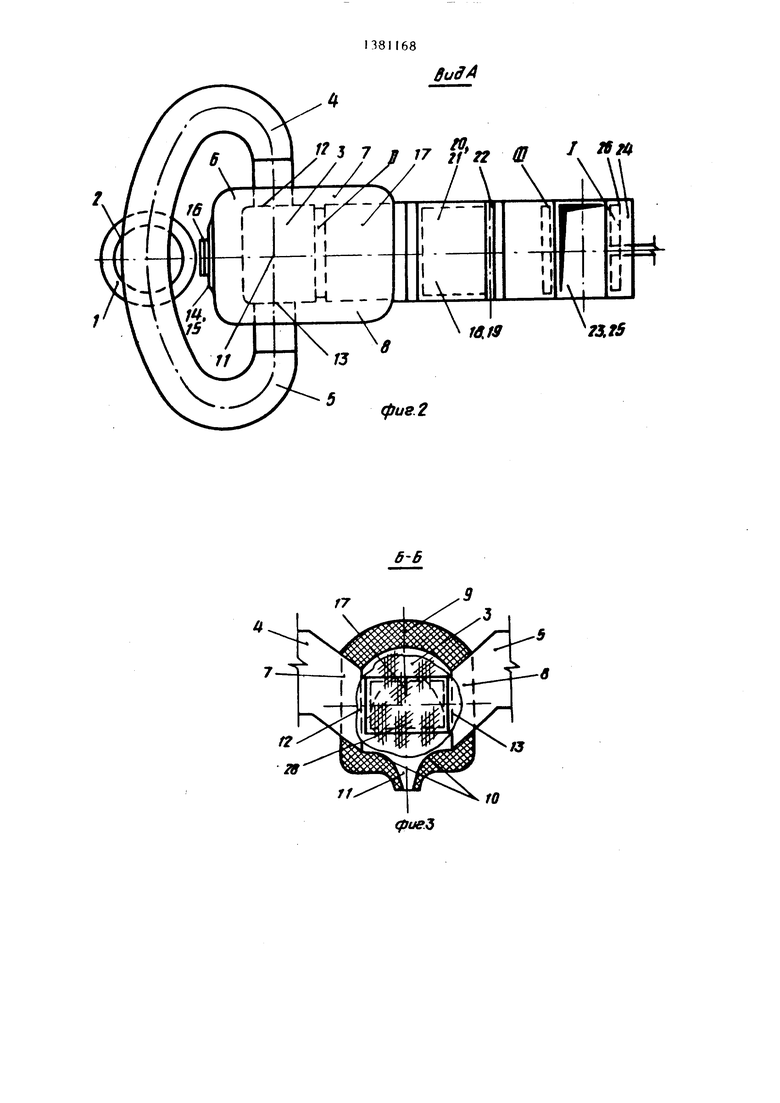

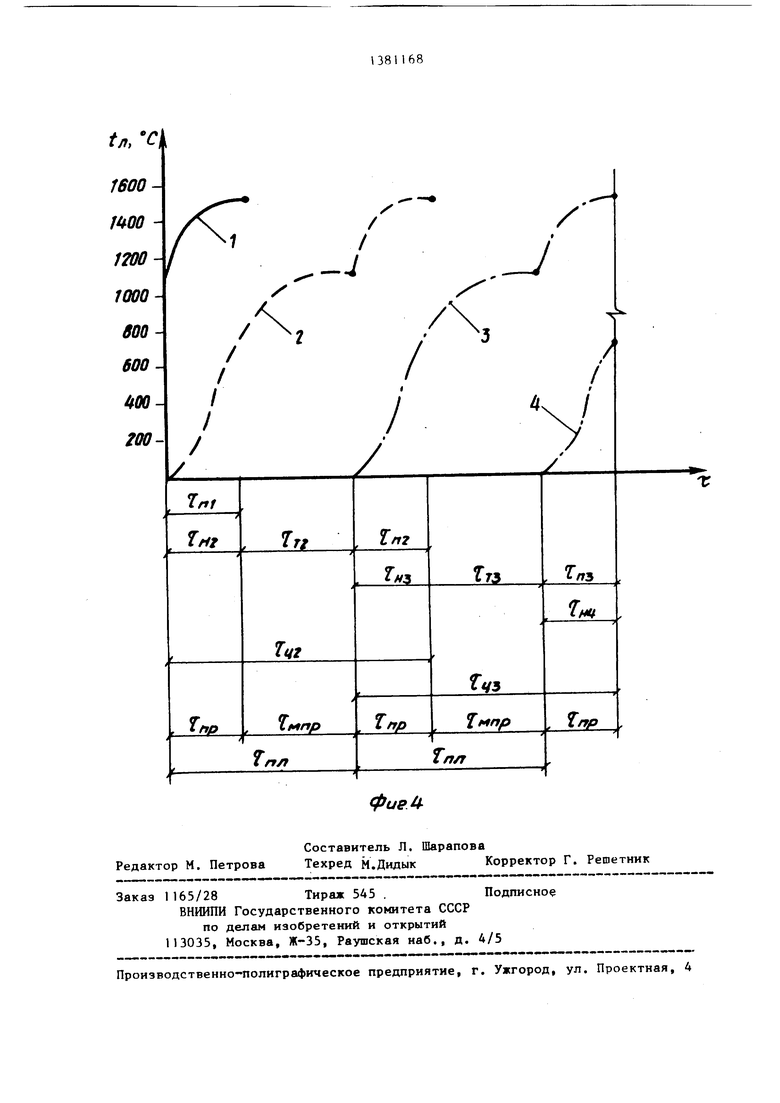

На фиг. 1 приведена схема предлагаемого устройства; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. I; на фиг. 4 - график изменения температуры металлолома при его тепловой подготовке по предлагаемому способу.

Сущность изобретения заключается в проведении тепловой подготовки металлолома для конвертерной плавки в три стадии. Первая стадия осуществляется в период выхода конвертерного газа в течение всего периода продувки. На второй стадии, проходящей в камере томления, металлолом в течение межпродувочного периода (от его- начала до завершения операции выпуска плавки) подвергают тепловой обработке за счет излучения предварительно нагретой отходящими газами кладки камеры томления. На третьей сталии производят расплавление металлолома путем обработки его продуктами сгорания отходящих конвертерных газов в течение последующего периода продувки .

Согласно предлагаемому способу трехстадийная подготовка обеспечивает сущеегренное увеличение времени

0

5

0

5

0

5

тепловой обработки лома и позволяет путем постепенного наращивания температурного уровня процесса создать условия, необходимые для его расплавления. Увеличение времени процесса достигается как за счет увеличения времени стадии томления до максимальной величины, соответствующей продолжительности всего межпродувочного периода, так и за счет присоединения к тепловой подготовке лома последующей продувки конвертера. В результате время тепловой обра ботки по сравнению с известным способом увеличивается примерно в два раза, а эффект стадии томления, заключающийся в выравнивании температуры массы нагреваемого лома, которое обеспечивает его быстрое плавление, становится наиболее ощутимым.

Необходимость осуществления третьей стадии расплавления - в течение последующей продувки конвертера после томления лома обусловлена следующими причинами.

Во-первых, в период продувки конвертера создается возможность осуществления непосредственного контакта предварительно нагретого лома с наиболее высокотемпературными продуктами сгорания (2100-2250°С), что является решающим фактором для получения расплава.

Во-вторых, в период продувки обеспечивается прямое преобразование теплоты конвертерного газа в тепловую энергию нагретого нома и его

расплава без промежуточной аккумуляции тепла, которая сопряжена с дополнительными потерями и ведет к снижению температурного уровня процесса.

В-третьих, последующая продувка конвертера происходит после стадии томления лона, протекающей в течение всего межпродувочного периода и обеспечивающей высокое качество тепловой подготовки лома перед его расплавлением, которое заключается в выравнивании температуры по всей массе нагреваемого лома и толщине его кусков, а также максимальной утилизации тепла конвертерного газа предыдущей продувки, частично аккумулированного кладкой камеры томления.

Таким образом, за счет выполнения предлагаемым способом операций в обусловленной км последовательности достигается увеличение продолжительности тепловой подготовки лома, завершенность стадии томления, максимальное использование тепла конвертерного газа, аккумулированного кладкой, и необходимые для плавления температурные условия на третьей стадии процесса, что в комплексе обеспечивает расплавление подайаемо- го в конвертер лома в течение последующей продувки.

Для реализации предлагаемого способа используется следующее устройство.

Над конвертером 1 размещен прилегающий в нему участок 2 газохода, который в верхней части разветвлен на два сходящихся в камере 3 томления криволинейных участка 4 и 5.

Камера 3 томления вьшолнена в виде участка газохода с сечением, большим чем остальные участки газохода устройства. Полость камеры 3 томления ограничена торцовой- стенкой 6, боковыми стенками 7 и 8 и сводом 9, изготовленными в виде кладки из огнеупорного материала. Под 10 камеры 3 томления выполнен наклонным, сходящимся к центру и сопряжен с размещенной под ним леткой 1I.

Боковые стенки 7 и 8 камеры 3 томления оборудованы соответствен- но входными окнами 12 и 13, через которые полость камеры томления связана с криволинейными участками А и 5 газохода 2. Входные окна 12 и 13 расположены таким образом, что их

5

0

5

0

5

0

5

0

5

вертикальные оси симметрии лежат в одной плоскости с соосными подом 10 и леткой 11.

Под леткой 1I установлена промежуточная емкость-копильник 14, выпускное отверстие 15 которого оборудовано поворотной заслонкой 16 и ориентировано в пространстве таким образом, что обеспечивает заливку расплава лома в полость конвертера i при повороте его на небольшой для этого угол.

Возможны также другие варианты выполнения промежуточной емкости для расплава (не показаны), например в виде миксера (или ковша), установленного на поворотной оси, размещенной параллельно оси вращения конвертера, что обеспечивает путем взаимного поворота совмещение сливного отверстия миксера с отверстием в горловине конвертера.

Полость камеры 3 томления через промежуточный участок 17 газохода сообщена с камерой 18 нагрева, совмещенной с приемно-загрузочной камерой 19, которая имеет в верхней части загрузочное отверстие 20 с крьш1кой 21 , закрепленной на поворотной оси 22.

Камера 18 нагрева сопряжена с участком 23 газохода, который в торцовой части имеет окно 24, а в верхней части через участок 25 газохода сообщен с традиционными последовательно соединенными между собой элементами газоотводящего тракта конвертера охладителем, газоочисткой, нагнетателем и дымовой трубой (зле- менты газоотводящего тракта не показаны) .

Окно 24 фиксирует крайнее правое положение I толкателя, который выполнен в виде поршня 26, имеющего возможность перемещения параллельно поду 27 камеры 18 нагрева, с сечением, одинаковым с поперечным сечением отделяемого им от камеры 18 на грева участка 23 газохода. При зтом поперечное сечение поршня 26 также одинаково с поперечным сечением промежуточного участка 17 газохода и камеры 18 нагрева.

Крайним левым положением II порщ- ня 26 является место сопряжения пода 28 промежуточного участка 17 газохода с наклонным подом 10 камеры 3 томления. При этом под 28 промежуточного участка 17 газохода выполнен на одном уровне с подом 27 камеры 18 нагрева.

Рабочим положением поршня 26 является также положение III, при котором поршень расположен в месте сопряжения камеры 18 нагрева с участком 23 газохода и отделяет их полости одна от другой.

Предлагаемый способ тепловой подготовки металлолома для конвертерной плавки реализуется следующим образом.

Газ, выходящий из конвертера I с температурой 1 600-1 800 С, улавливают при ПОМОПЦ1 участка 2 газохода и дожигают за счет подсоса воздуха. Процесс дожигания протекает по всей длине участка 2 газохода, включая его криволинейные участки А и 5, и завершается образованием продуктов сгорания при температуре 2100-2250°С с которой их направляют через входные окна 12 и 13 в камеру 3 томления

В дальнейшем тепло продуктов сгорания конвертерного газа используют на тепловую подготовку металлолома .

В камере 3 томления и результа- те плавления предварительно нагретого лома и частичной аккумуляции тепла кладкой камеры температура продуктов сгорания снижается до 1600-1700 0, а затем их подают через промежуточный участок 17 газохода в камеру 18 нагрева.

Продукты сгорания после проса- сывания через слой нагреваемого лома, размещенного в камере 18 нагрева, охлаждаются до 750-800 С, затем их направляют через последовательно соединенные участки 23 и 25 газохода в газоотводящий тракт, где происходит доутилизация тепла продуктов сгорания (например, на производство горячей воды или пара в зкранирован- ном газоходе-охладителе), очистка их от пыли и сброс при помощи нагнетателя через дымовую трубу в атмосферу.

Во время продувки при отводе газа в поршень 26 находится в крайнем правом положении I, закрывая окно 24 и исключая тем самым подсосы воздуха через него в газоотводящий тракт.

В начале межпродувочного периода поршень 26 перемещают в положение II, проталкивая металлолом из каме

10

15

3811686

ры 18 нагрева в камеру 3 томления. Затем его возвращают и устанавливают в положение III, обеспечивая возмож- ность загрузки камеры 18 нагрева следующей порцией лома для его подогрева перед подачей в камеру томления. При этом положении (III) поршень изолирует камеру 3 томления и камеру 18 иагрева от газоотводящего тракта, что исключает прососы воздуха через камеры 3 и 18 при работающем нагревателе. Воздух при этом попадает в тракт не через участок 2 газохода, а через окно 24, минуя таким образом камеры 3 и 18.

Загрузку лома, которую производят в камеру 18 нагрева после установки порщня в положение III, осуществляют через загрузочное отверстие 20 в приемно-загрузочной камере 19, совмещенной с камерой 18 нагрева. Количество загружаемого лома обеспечивает перекрытие поперечного сечения камеры 18. Это создает солевой режим иагрева при просасывании через лом продуктов сгорания во время продувки.

Процесс тепловой подготовки лома производят в три стадии, образующие цикл.

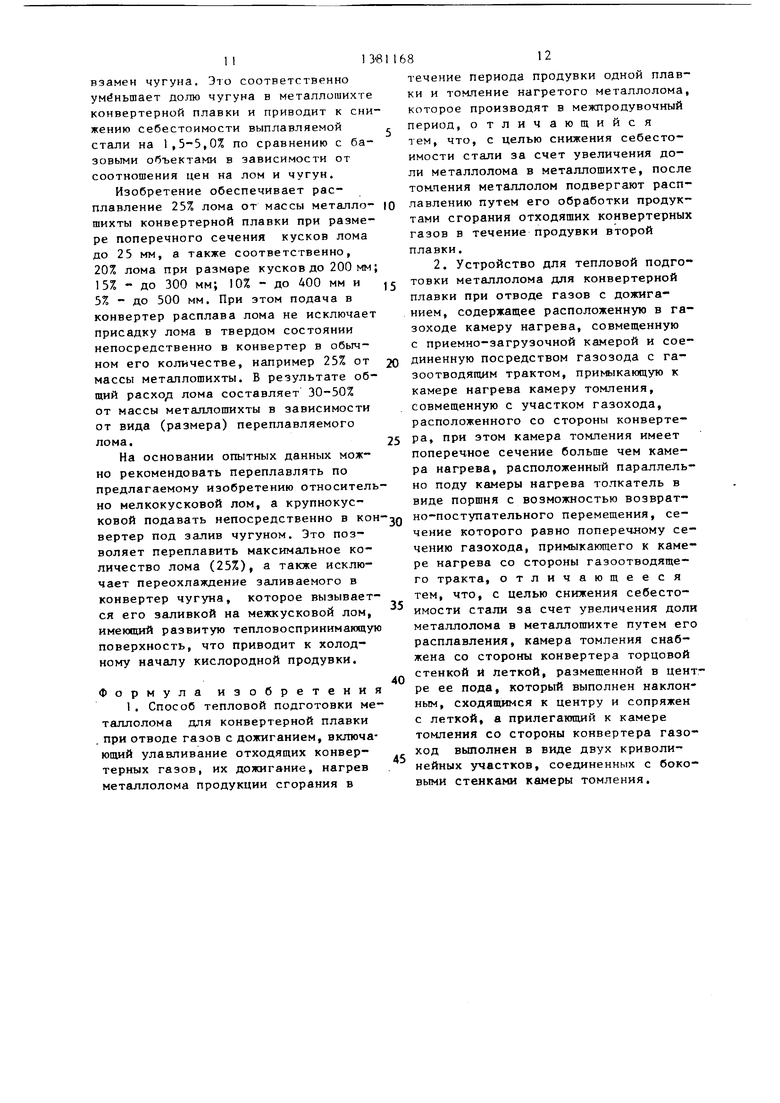

На фиг. 4 кривыми 1-4 показано изменение температуры металлолома (t ) в процессе его тепловой подготовки для следующих одна за д()угой порцией лома (соответственно 1-4, подаваемых в конвертер в течение ряда плавок. При этом приняты следующие обозначения;

, т (1 продолжительность

20

25

30

35

40

45

50

55

стадий нагрева, томления и плавления при тепловой подготовке лома;

I u, - продолжительность цикла тепловой подготовки, определяемая суммой Гц ;

л продолжительность продувочного и межлродувочного периодов кислородно-конвертерной плавки; продолжительность конвертерной плавки;

Индексы 1-4 при С, f, 1 и 1 указывают на принадлежность интервалов времени тепловой подготовки к соответствующей порции лома (или циклу).

Первую стадию тепловой подготовки - нагрев лома - осуществляют в период продувки конвертера. При этом продукты сгорания, предварительно

охлажденные в камере 3 томления до температуры 1600-1УОО С, пропускают через заполненную ломом камеру 18 нагрева. Это обеспечивает нагрев лома от исходной температуры до среднемассовой температуры 700- 750°С и охлаждение продуктов сгорания в среднем до 750-800 С. Продолт- жительность стадии нагрева лома ( равна продолжительности продувки конвертера (tup).

После завершения продувки в начале межпродувочного периода нагретый лом проталкивают в камеру 3 томления путем перемешивания поршня из пложения I в положение II, затем поршень устанавшивают в положение III.

Вторая стадия тепловой подготовки - томление - происходит в камере 3 под действием теплового потока от поверхности кладки, разогретой во время прошедшей продувки до температуры I800-1ЭОО С. Томление сопро- вождается выравниванием температуры лома по массе и толщине его кусков, а также повьппением его среднемассовой температуры до 1100-1200 С за счет усвоения тепла, аккумулированного кладкой. Стадия томления осуществляется в течение всего межпродувочного периода.

Третью стадию - расплавление - осуществляют в течение последующей продувки конвертера также в камере томления. На этой стадии благодаря тепловой подготовке лома в предыдущих двух стадиях и за счет двусторонней подачи непосредственно в сло лома высокотемпературных продуктов сгорания за время одной продувки ( -О ) достигаются необходимые температурные условия для расплавления (1450-1550°С) и расплавление лома, подаваемого в конвертер.

Полученный расплав при помощи наклонного пода 10 камеры 3 томления и летки 11 отводят в емкость- копильник 14, из которого расплав после операций выпуска плавки заливают в конвертер 1, Заливку расплава производят путем поворота конвертера на угол, необходимый для сонме щения отверстия в его горловине с вьшускным отверстием 15 копильника 14.

При расплавлении лома происходит также частичная аккумуляция тепла

5

продуктов сгорания конвертерного газа в кладке камеры 3 томления, а также частичная доутилизация из тепла на первой стадии очередного цикла тепловой подготовки последующей порции лома, размещенной в камере 18 нагрева. Таким образом происходит совмещение двух стадий каждого цикла тепловой подготовки - одновременно со стадией расплавления- предыдущего цикла происходит стадия нагрева порции лома последующего цикла. В результате суммарная продолжительность тепловой подготовки подаваемого в конвертер лома равна суммарной продолжительности одной конвертерной плавки и продувки последующей плавки конвертера (фиг. 4)

0

5

5

0

5

0

5

0

-

о,

.+ С

рр + 2«„р .

Выполнение прилегающего со стороны конвертера к камере томления газохода в виде двух сходящихся в камере криволинейных участков обусловлено необходимостью двусторонней подачи к массе предварительно нагретого лома высокотемпературных продуктов сгорания. Этим достигается их одновременное равномерное и интенсивное тепловое воздействие на всю массу лома, которое вместе с высокой температурой продуктов сгорания и предварительной тепловой подготовкой лома в период предыдущих стадий нагрева обеспечивает его расплавление в течение времени одной продувки конвертера.

Выполнение участков газохода, прилегающего в конвертеру, криволинейной конфигурации обусловлено разностью размеров поперечных сечений газохода и камеры томления, а также необходимостью обеспечения длины участка газохода, достаточной для завершения процесса дожигания конвертерного газа с целью получения продуктов сгорания с максимальной температурой.

Выполнение пода камеры наклонным, сходящимся к центру обеспечивает концентрацию теплового потока излучением от наклонной поверхности пода путем фокусирования потока на оси летки в нижией части камеры томления. Это образует зону максимальных тепловых напряжений в рабочем прост- панстве камеры томления непосред-

9138

ственно над выпускным отверстием (т.е. своеобразную горячую воронку), что поддерживает интенсивный нагрев и расплавление лома в этой зоне. Область высоких тепловых напряжений способствует здесь также успешной реализации завершающей фазы расплавления - отвода расплава с поверхности лома путем обеспечения и поддержания жидкотекучего состояния расплава.

Концентрация теплового напряжения у поверхности наклонного, сходящегося к центру пода способствует вместе с. аккумулированным камерой томления теплом и подачей наиболее высокотемпературного газа на расплавление мобилизации тепловых ресурсов процесса в ограниченный продолжительностью продувки конвертора промежуток времени расплавления.

Кроме того, выполнение пода камеры томпения наклонным, сходящимся к центру и сопряженным с размещенной под ним леткой обеспечивает по мере образования расплава концентрацию его потока в центргшьной части пода, что, как и концентрация теплового излучения у поверхности пода, способствует улучшению выпуска металла из камеры расплавления за счет снижения отдачи тепла расплавом (например, по ставнению с пленочным режимом движения) к окружающей поверхности кусков нерасплавленного лома.

Снижение теплоотдачи концентрированным потоком по сравнению с пленочным обусловлено меньшей его удельной (на единицу массы) поверхностью контакта с окружающими тепловоспри- нимающими поверхностями лома и футеровки.

Это обстоятельство весьма важно при периодическом расплавлении лома, когда начало и конец стадии расплавления характеризуется ограниченным количеством отводимого расплава, а, следовательно, ограниченным количеством аккумулированного в нем тепла, что может быть причиной при незначительном охлаждении потери расплавом текучести.

После завершения стадии расплавления обеспечивается также уровень поверхности сконцентрированной в ко- пильнике массы расплава ниже уровня пода камеры томления при миним аль16810

ной открытой поверхности расплава со стороны камеры плавления.

Углубленное в летку положение уровня расплава и минимальная его открытая поверхность обеспечивают возможность подачи в камеру томления сразу же после завершения про- дувки конвертера (т.е. сразу после

завершения стадии расплавления) следующей порции лома и тем самым позволяют максимально использовать ограниченное продолжительностью конвейерной плавки время процесса

с без описания затвердевания поверхности расплава, которое возможно при контакте его с относительно холодной поверхностью лома, подаваемого, в камеру томления.

0 На фиг. I уровень расплава в ем- кости-копильнике 14 показан до завершения стадии расплавления, т.е. копильиик полностью не заполнен. Необходимость в минимальной от5 крытой поверхности расплава с целью исключения его охлаждения обусловлена также вынужденной задержкой лома в копильнике до завершения операций выпуска плавки из конверте0 Р Предлагаемое изобретение обеспечивает по сравнению с известным способом и устройством повышение эффективности утилизации тепла конвертерного газа и расплавление подаваемо го в конвертер лома. При этом повышение эффективности утилизации тепла заключается в использовании высокотемпературного потенциала конвертерного газа на расплавление лома, а также в более полной реализации возможностей камеры томления за счет повышения ее температурного уровня и снижения потерь аккумулированного

ей тепла в окружающую среду, которое достигается увеличением времени томления и исключением охлаждения полости камеры при выдаче лома после тепловой подготовки. Все это приво- дит к повышению степени полезного

использования тепла конвертерного газа непосредственно в процессе тепловой подготовки лома на 10-15%,

Технико-экономическая эффективность предлагаемого способа и реа5 лизующего его устройства заключается в получении лома после тепловой продувки в расплавленном состоянии., что позволяет подать его в конвертер

0

111 3

взамен чугуна. Эю соответственно уменьшает долю чугуна в металлошихте конвертерной плавки и приводит к снижению себестоимости выплавляемой стали на 1,5-5,0% по сравнению с базовыми объектами в зависимости от соотношения цен на лом и чугун.

Изобретение обеспечивает расплавление 25% лома от массы металле- шихты конвертерной плавки при размере поперечного сечения кусков лома до 25 мм, а также соответственно, 20% лома при размере кусков до 200мм 15% - до 300 мм; 10% - до 400 мм и 5% - до 500 мм. При этом подача в конвертер расплава лома не исключает присадку лома в твердом состоянии непосредственно в конвертер в обычном его количестве, например 25% от массы металлошихты. В результате общий расхо/5 лома составляет 30-50% от массы металлошихты в зависимости от вида (размера) переплавляемого лома,

На основании опытных данных можно рекомендовать переплавлять по предлагаемому изобретению относительно мелкокусковой лом, а крупнокусковой подавать непосредственно в KOH вертер под залив чугуном. Это позволяет переплавить максимальное количество лома (25%), а также исключает переохлаждение заливаемого в конвертер чугуна, которое вызывается его заливкой на межкусковой лом, имекяций развитую тепловоспринимающую поверхность, что приводит к холодному началу кислородной продувки.

Формула изобретения

5

Q

0

5

5

6812

течение периода продувки одной плавки и томление нагретого металлолома, которое производят в межпродувочный период, отличающийся тем, что, с целью снижения себестоимости стали за счет увеличения доли металлолома в металлошихте, после томления металлолом подвергают расплавлению путем его обработки продуктами сгорания отходяших конвертерных газов в течение продувки второй плавки.

ВидА

(pu8.2

KJ

го

tn, О 1600шоо 1200-1000воо

600 - Ш- 200

| 0 |

|

SU236495A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство нагрева металлолома для конвертерной плавки | 1985 |

|

SU1346680A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-03-15—Публикация

1985-07-12—Подача