Изобретение относится к области ме- t лургии и, в частности, к нагреву металли- ческого лома с применением промежуточного теплоносителя.

| Целью изобретения является повыше- нио эффективности нагрева и уменьшение загрязнения окружающей среды.

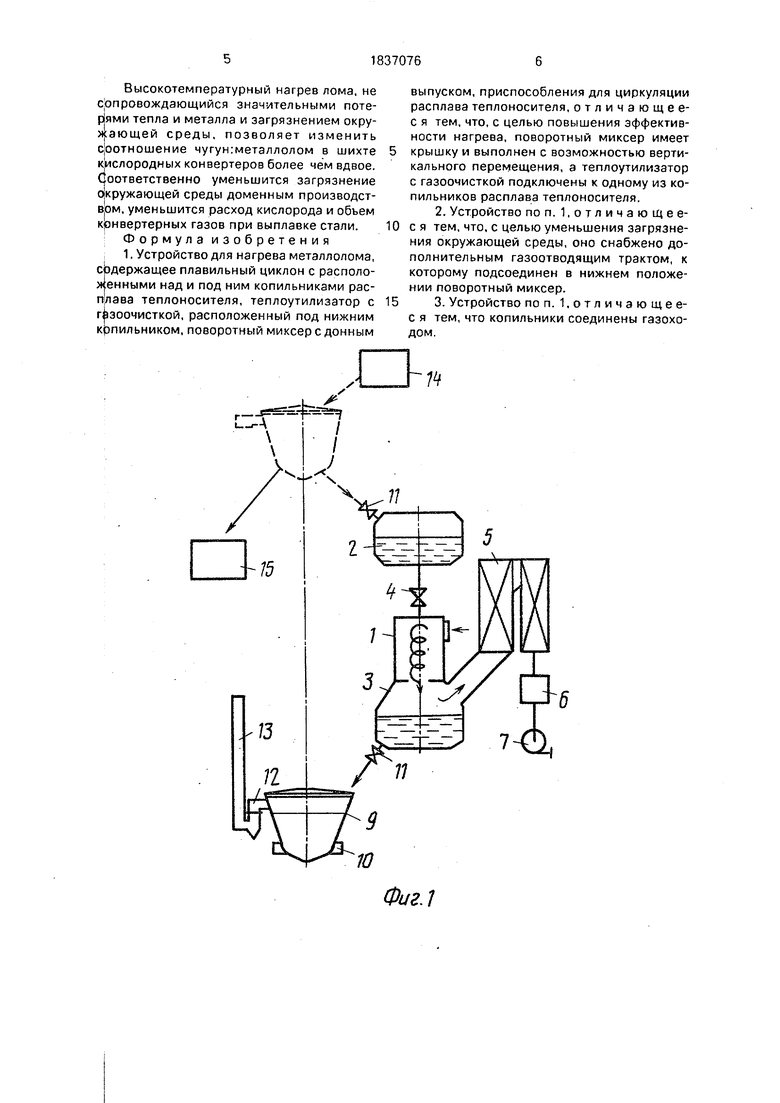

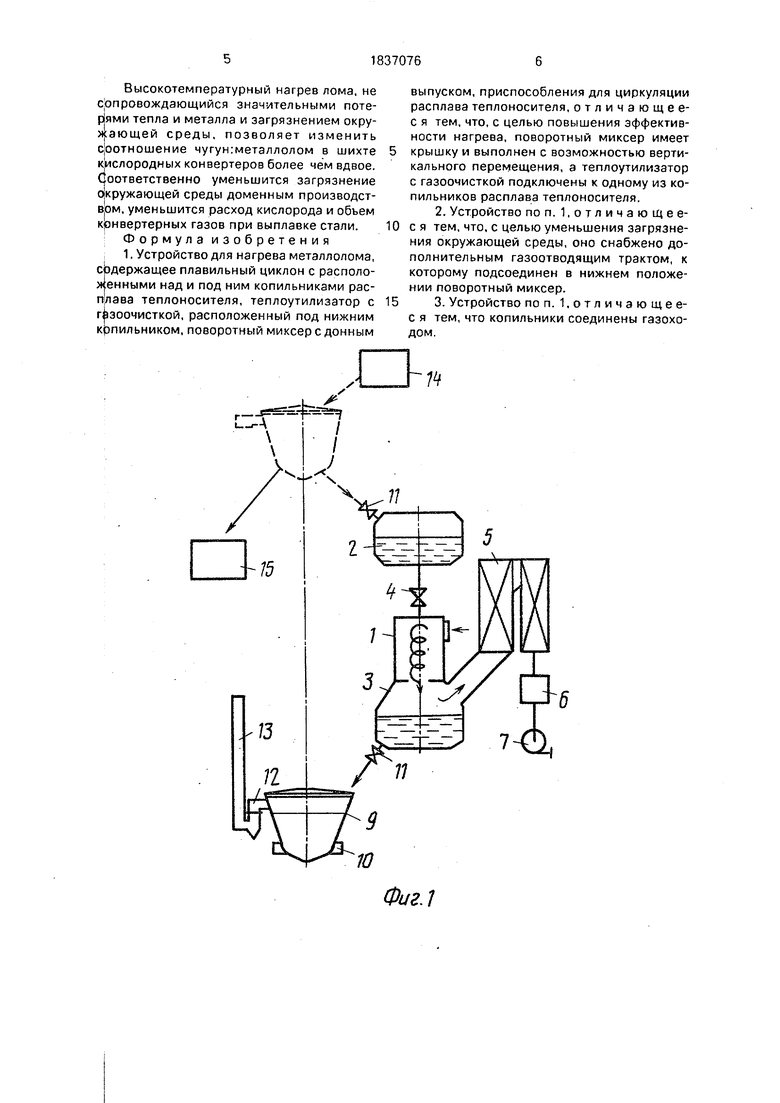

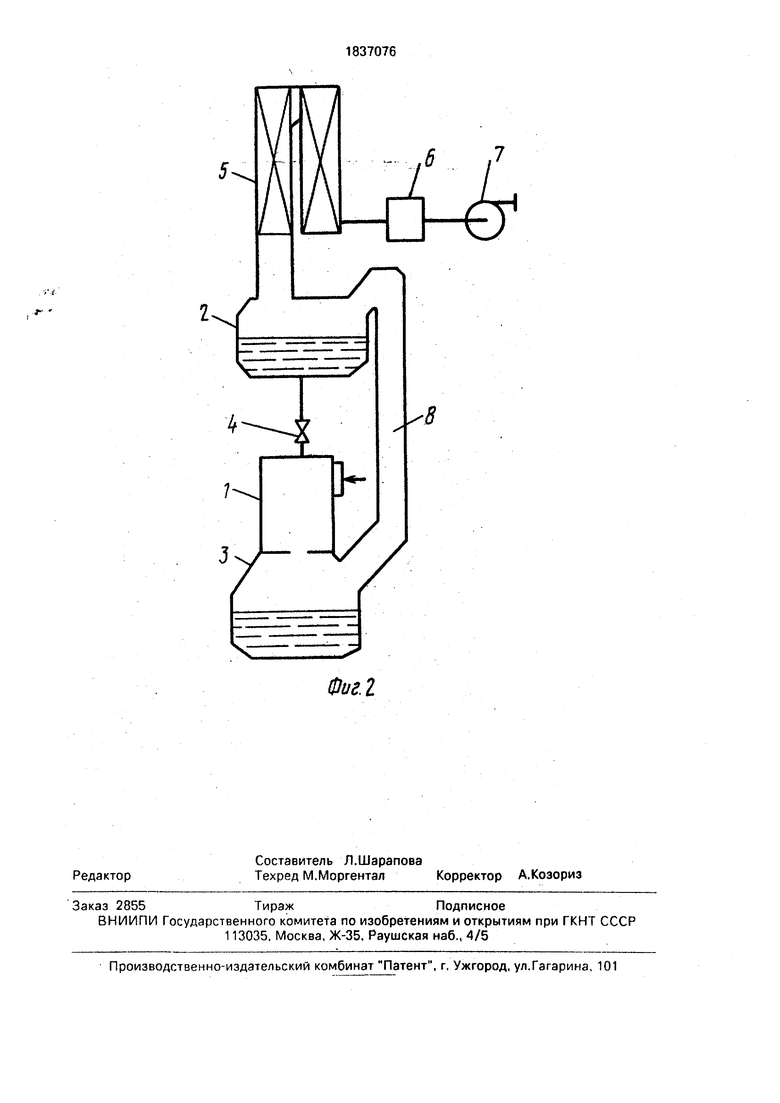

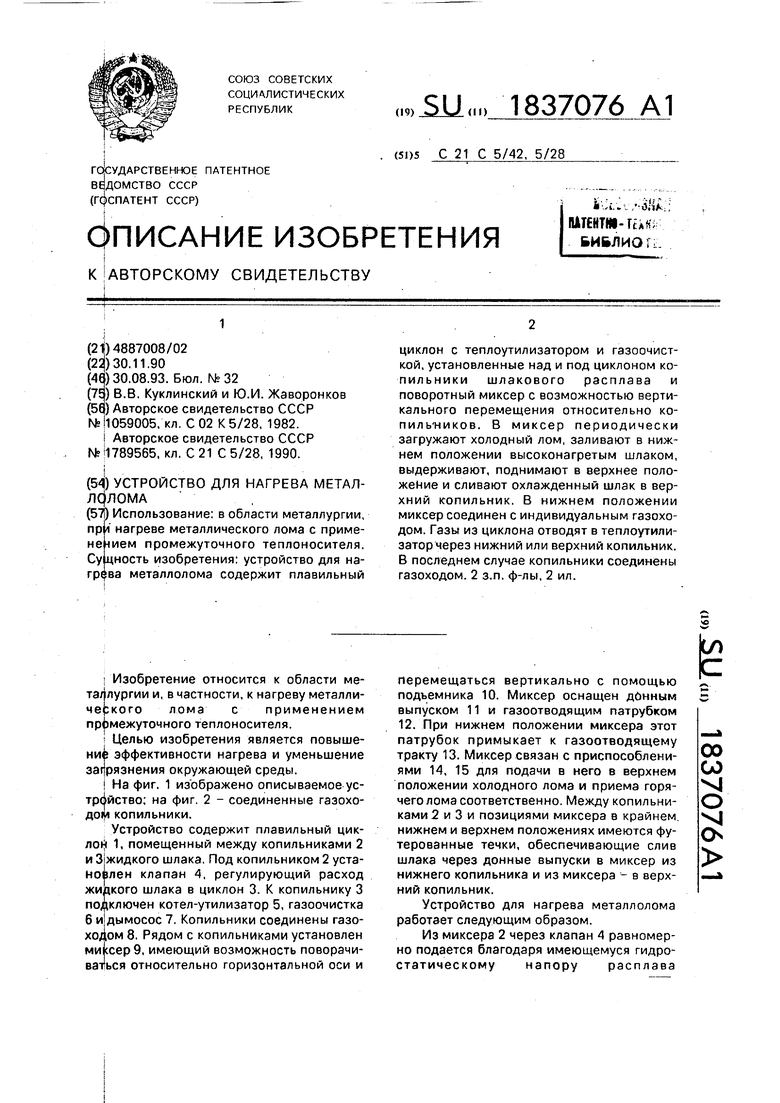

На фиг. 1 изображено описываемое устройство; на фиг. 2 - соединенные газоходом копильники.

Устройство содержит плавильный цик- Л01-) 1, помещенный между копильниками 2 и 3 жидкого шлака. Под копильником 2 уста- ноцлен клапан 4, регулирующий расход жидкого шлака в циклон 3. К копильнику 3 подключен котел-утилизатор 5, газоочистка 6 и дымосос 7. Копильники соединены газоходом 8. Рядом с копильниками установлен миксер 9, имеющий возможность поворачиваться относительно горизонтальной оси и

перемещаться вертикально с помощью подъемника 10. Миксер оснащен донным выпуском 11 и газоотводящим патрубком 12. При нижнем положении миксера этот патрубок примыкает к газоотводящему тракту 13. Миксер связан с приспособлениями 14, 15 для подачи в него в верхнем положении холодного лома и приема горячего лома соответственно. Между копильниками 2 и 3 и позициями миксера в крайнем. нижнем и верхнем положениях имеются футерованные течки, обеспечивающие слив шлака через донные выпуски в миксер из нижнего копильника и из миксера - в верхний копильник.

Устройство для нагрева металлолома работает следующим образом.

Из миксера 2 через клапан 4 равномерно подается благодаря имеющемуся гидро- статическому напору расплава

w

fe

00 OJ

VI о

XI

о

промежуточный теплоноситель - жидкий шлак при температуре на 50-150°С выше температуры его плавления. Шлак поступает в плавильный циклон 1, являющийся ступенью теплообменной установки. Цик- лон обогревается продуктами, горения газокислородной смеси. При течении шлака по стенкам вертикального циклона он нагревается на 250-350°С и выдается вместе с греющими газами в копильник 3. Последний выполняет функции промежуточной емко- стиГсоглэсовывающей непрерывный нагрев промтеплоносйтеля в горячей ступени и периодическое использование его в холодной ступени - миксере 9. Кроме того, нижний копильник служит для сепарации капель расплава и пыли из греющих газов. Последние отводятся из копильника через котел- утилизатор 5, газоочистку 6 с помощью дымососа 7.

Высоконагретый шлаковый расплав выдается периодически через выпускной клапан 11 в миксер 9, заполненный предварительно в верхнем положении холодным ломом с помощью приспособления 14. Масса порции шлака обусловлена тепловым балансом: шлак должен нагреть металлолом и остаться жидкотекучим при конечной температуре смеси. Поэтому конечная температура шлака превышает на 50-150°С температуру его плавления.

Поскольку металлолом может быть загрязнен маслом, краской и другим, а также содержать влагу и лед, то при заполнении миксера расплавом шлака будут образовы- ваться неконденсирующиеся газы и пары, для отвода которых предусмотрен газоотво- дящий тракт 13. При необходимости он может включать в себя газоочистку и дымосос. После прекращения газовыделений миксер устанавливается подъемником 10 в верхнее положение и выдерживается в течение времени, необходимого для установления в системе равновесной температуры. После этого шлак сливается через клапан 11 в ко- пильник 2. Затем крышки миксера 9 открываются, он поворачивается вокруг горизонтальной оси и выдает в приспособление 15, например транспортный миксер, нагретый металлолом. Далее миксер уста- навливается в вертикальное положение, загружается холодным металлоломом, крышки миксера закрывают и опускают его в нижнее положение, после чего процесс повторяется.

Объем копильников равен 1,5-3 объемам порций шлака. Производительность циклона 1 обеспечивает нагрев порции шлака за время, равное времени охлаждения

шлака в миксере и продолжительности транспортных операций.

В садке конвертера емкостью 250 т при нагреве металлолома до 1350°С может бть использовано 162,6 тонн лома. Принимаем, что нагревательная установка обеспечивает нагрев 162,6 тонн лома за 40 мин. В миксер полезным объемом 200 м3 загружают 162,6 т металлолома с плотностью 1000 кг/м3 при температуре 0°С. После этого миксер заливают расплавленным шлаком с температурой 1600°С, порция шлака равна 303 т, объем шлака - 106 м3, время заливки - 5 мин. Миксер выдерживают после окончания заливки шлака 2 мин для полного отвода газов и паров и за 1 мин поднимают в верхнее положение, в котором оставляют в течение 8 мин, За это время температура смеси устанавливается 1350°С (при температуре плавления шлака 1250°С). В течение 7 мин шлак выливают в верхний копильник. Затем нагретый до 1350°С металлолом выгружают из миксера за 1 мин, загружают в него холодный металлолом за 2 мин и опускают в нижнее положение за 1 мин. Суммарное время обработки шлака в холодной ступени - 26 мин. Транспортные операции по доставке металлолома к конвертеру- 14 мин.

Холодный шлаковый расплав с расходом 454 т/ч пропускают через плавильный циклон, в котором расходуют 14600 м3/ч природного газа и 27930 м /ч технического кислорода. В циклоне шлаковый расплав нагревается до 1600°С и стекает в нижний копильник. Сюда же поступают продукты сгорания топлива, которые на выходе из циклона имеют температуру 1725°С, их расход - 43826 м3/ч. Из копильника горячие газы отводятся в котел-утилизатор, где охлаждаются до 150°С, при этом в котле производится 43,3 т/ч пара с параметрами: Р 120ат, Т 450°С.

При выполнении установки в соответствии с п. 3 формулы изобретения технологические газы отводят из копильника 3 в котел-утилизатор 5 через копильник 2 по газоходу 8 (фиг. 2). Благодаря этому газы несколько охлаждаются и компенсируют потери тепла в окружающую среду от копильника 2.

Преимущества предложения обусловлены следующим.

В известных установках для нагрева металла порциями теплогенератор действует периодически, соответственно периодически работает и теплоутилизатор на отходящих газах. Это приводит к увеличению потерь тепла и удорожанию установки, т.к. необходимо выравнивать производство пара с помощью тепловых аккумуляторов.

Высокотемпературный нагрев лома, не сопровождающийся значительными поте- Ьями тепла и металла и загрязнением окружающей среды, позволяет изменить соотношение чугун:металлолом в шихте кислородных конвертеров более чем вдвое. Соответственно уменьшится загрязнение окружающей среды доменным производст- врм, уменьшится расход кислорода и объем конвертерных газов при выплавке стали.

Ф о р м у л а и з о б р е т е н и я ; 1. Устройство для нагрева металлолома, содержащее плавильный циклон с расположенными над и под ним копильниками расплава теплоносителя, теплоутилизатор с гизоочисткой, расположенный под нижним крпильником, поворотный миксер с донным

0

выпуском, приспособления для циркуляции расплава теплоносителя, отличэющее- с я тем, что, с целью повышения эффективности нагрева, поворотный миксер имеет крышку и выполнен с возможностью вертикального перемещения, а теплоутилизатор с газоочисткой подключены к одному из ко- пильников расплава теплоносителя.

2.Устройство по п. 1,отличающее- с я тем, что, с целью уменьшения загрязнения окружающей среды, оно снабжено дополнительным газоотводящим трактом, к которому подсоединен в нижнем положении поворотный миксер.

3.Устройство поп. 1,отличающее- с я тем, что копильники соединены газоходом.

Использование: в области металлургии, пр не Су 1 нагреве металлического лома с приме- нием промежуточного теплоносителя, дность изобретения: устройство для нагрева металлолома содержит плавильный циклон с теплоутилизатором и газоочисткой, установленные над и под циклоном ко- пильники шлакового расплава и поворотный миксер с возможностью вертикального перемещения относительно ко- пилыников. В миксер периодически загружают холодный лом, заливают в нижнем положении высоконагретым шлаком, выдерживают, поднимают в верхнее положение и сливают охлажденный шлак в верхний копильник. В нижнем положении миксер соединен с индивидуальным газоходом. Газы из циклона отводят в теплоутили- затор через нижний или верхний копильник. В последнем случае копильники соединены газоходом. 2 з.п. ф-лы, 2 ил.

#

Фиг.1

Фиг. 1

| Способ выплавки стали с предварительным нагревом лома в конвертере | 1982 |

|

SU1059005A1 |

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ нагрева металлолома для выплавки стали | 1990 |

|

SU1789565A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-08-30—Публикация

1990-11-30—Подача