Изобретение относится к металлургии, в частности к способам подготовки металлолома к сталеплавлению.

Известно техническое решение (1), характеризующееся тем, что непрерывно нагревают циркулирующий теплоноситель в виде расплава шлака с последующей контактной передачей тепла расплавленному чугуну и отделением шлака.

Недостаток этого способа состоит в том, что его нельзя применить для нагрева металлолома вследствие газоструйного побуждения циркуляции расплава шлака.

Известно также техническое решение (2), характеризующееся тем, что непрерывно греют циркулирующий теплоноситель в виде расплава шлака и периодически осуществляют контактный нагрев им порции металлолома с последующим отделением от нее расплава шлака.

Недостаток описанного способа состоит в том, что для расплавления металлолома требуется чрезмерно высокий подогрев шлакового расплава.

Целью изобретения является повышение эффективности плавления лома.

Поставленная цель достигается тем, что в способе, включающем непрерывный нагрев циркулирующего теплоносителя в виде расплава шлака и периодический нагрев им порции металлолома с последующим отделением от нее расплава шлака, на нагретый металлолом дополнительно подают циркулирующий теплоноситель, который выдерживают до расплавления порции металлолома.

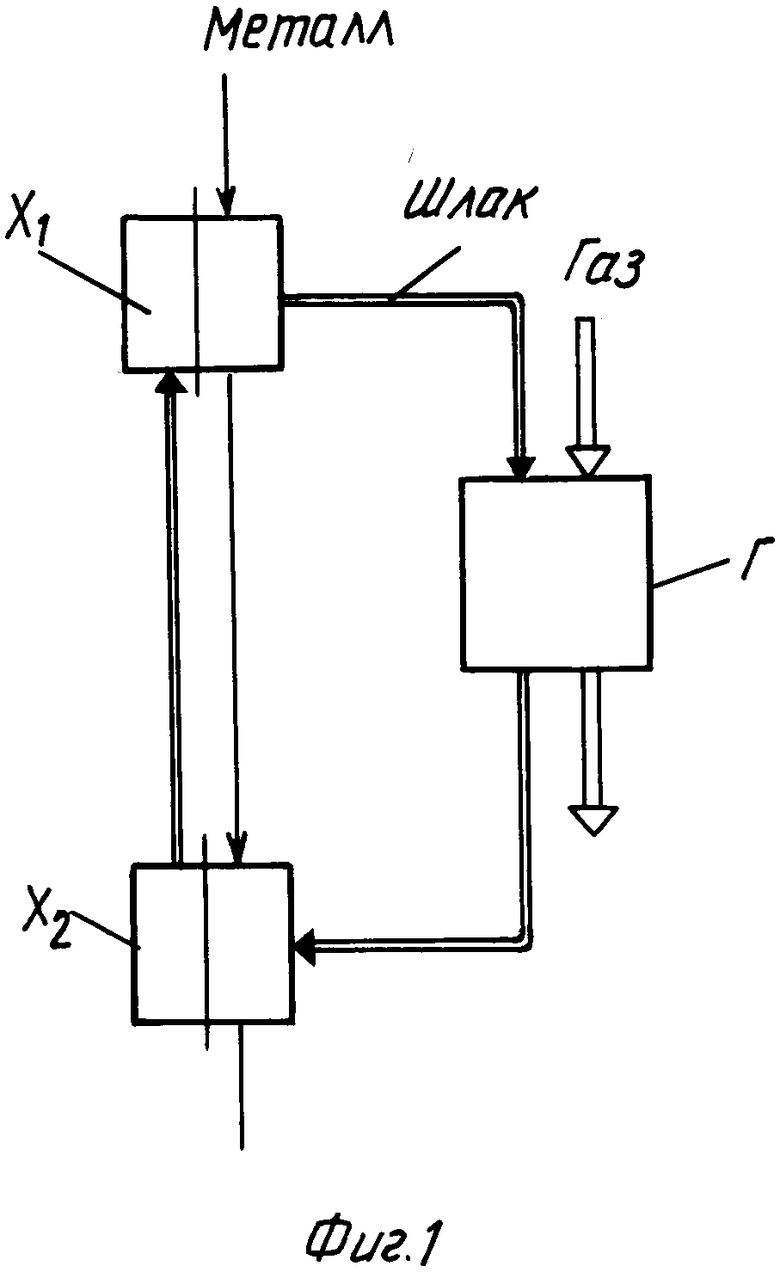

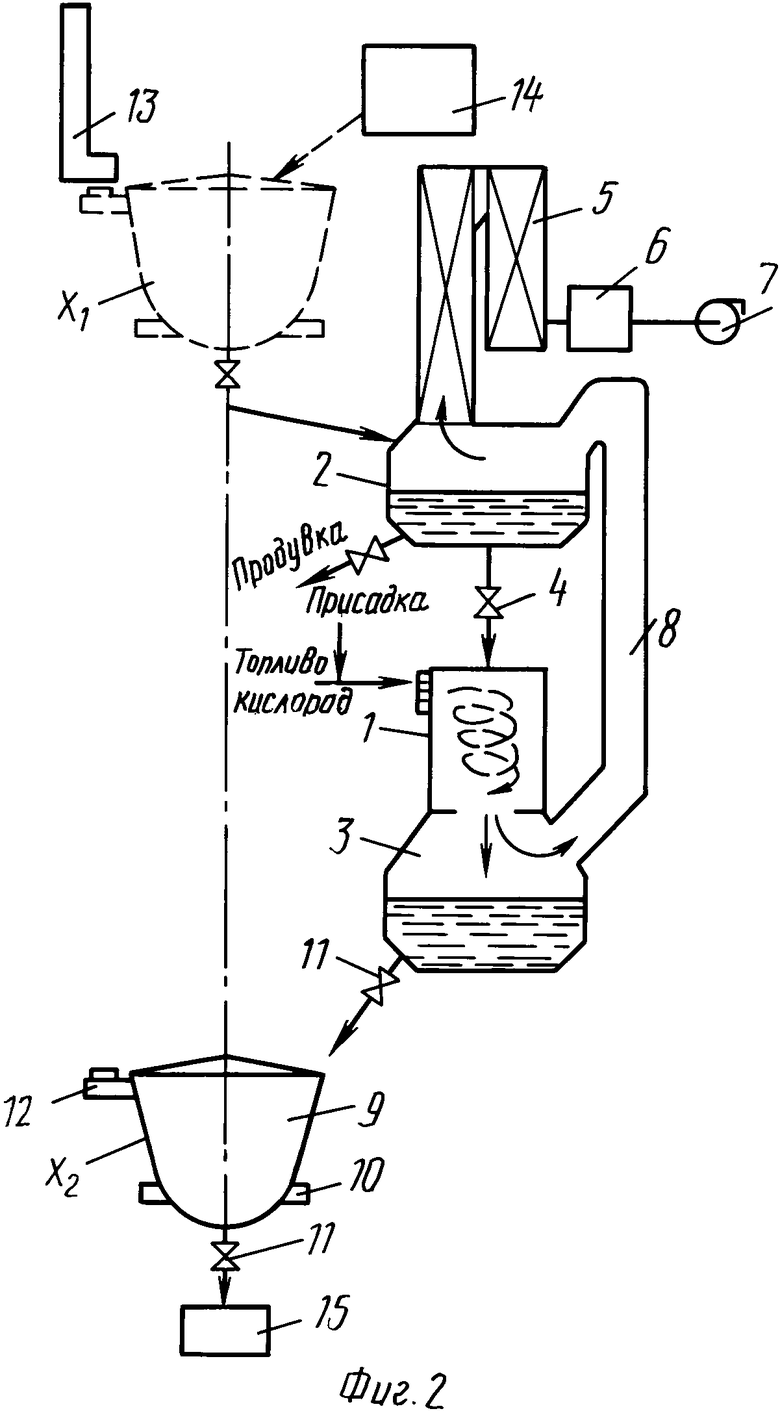

Способ реализуют с использованием установки, изображенной на фиг.1 (тепловая схема) и фиг.2 (принципиальная схема).

На фиг. приняты следующие обозначения Г - горячая ступень, Х - холодная ступень, Х1 - положение холодной ступени при I стадии нагрева, Х2 - положение холодной ступени при второй стадии нагрева металла. Циркуляция промежуточного теплоносителя - расплавленного шлака и передача холодного теплоносителя - порций металлолома между стадиями нагрева осуществляются благодаря вертикальному перемещению холодной ступени вверх и вниз соответственно.

Принципиальная схема установки включает (фиг.2) циклон 1, помещенный между копильниками шлака 2 и 3. Под копильником 2 установлен клапан 4, регулирующий расход жидкого шлака в циклон 1. К копильнику 2 подключен котел-утилизатор 5, газоочистка 6 и дымосос 7. Копильники 2 и 3 сообщены газоходом 8. Рядом с копильниками установлен миксер 9, имеющий возможность вертикально перемещаться из положения Х1 в положение Х2 и обратно с помощью подъемника 10.

Миксер 10 оснащен донным выпуском 11 и газоотводящим патрубком 12. В положении миксера Х1 этот патрубок примыкает к газоотводящему тракту 13. Миксер 9 в положении Х1 связан с приспособлением для подачи холодного лома 14, а в положении Х2 - с приспособлением для слива расплавленного металла 15.

Между копильниками 2 и 3 и позициями Х1 и Х2 имеются футерованные точки, обеспечивающие слив шлака через донные выпуски 11 в миксер из копильника 3 и из миксера в копильник 2.

Способ реализуется следующим образом. Из миксера 2 через клапан 4 благодаря гидростатическому напору расплавленного шлака равномерно подают промежуточный теплоноситель при температуре, на 50-100оС выше температуры его плавления. Шлак поступает в циклон 1, являющийся горячей ступенью теплообменной установки. Циклон обогревается продуктами горения газокислородной смеси. При течении шлака по стенкам вертикального циклона он нагревается на 250-350оС и выдается в копильник 3. Последний выполняет функции промежуточной емкости, согласовывающей непрерывный нагрев промтеплоносителя в горячей ступени и периодическое использование его в холодной ступени-миксере 9. Кроме того, копильник 3 служит сепарационной камерой для улавливания капель шлакового расплава и пыли из газов, которые затем отводятся по газоходу 8 в газовую полость копильника 2. Здесь они дополнительно охлаждаются шлаковым расплавом, после чего отсасываются дымососом 7 через котел-утилизатор 5 и газоочистку 6.

Высоконагретый шлаковый расплав периодически выдается через клапан 11 в миксер 9, заполненный металлоломом, предварительно нагретым в положении Х1. Масса порции шлака обусловлена тепловым балансом: металл должен быть расплавлен и доведен до заданной температуры слива. После необходимой выдержки в положении Х2 жидкий металл сливают в приемник 15, а частично охлажденный шлак вместе с миксером перемещают в положение Х1, где в него заваливают приспособлением 14 порцию холодного металлолома.

Поскольку лом может быть загрязнен маслом и краской, а также содержать влагу, то в положении Х1 могут образовываться несконденсировавшиеся газы и пары, для отвода которых предусмотрен патрубок 12 и газоотводящий тракт 13, сообщающиеся в верхнем положении миксера. При необходимости тракт 13 может включать в себя газоочистку и дымосос.

Миксер 9 выдерживают в положении Х1 до прекращения газовыделений и установления равновесной температуры теплоносителей, которая должна быть на 50оС и более выше температуры плавления шлака. После этого охлажденный шлак сливают в копильник 2, а миксер 9 вместе с частично подогретым металлом опускают в положение Х2 и ранее описанные процессы повторяют.

Пример реализации способа.

Установка имеет производительность по расплаву металла 80 т/ч.

Заданная температура выпуска металла 1620оС.

Начальная температура лома (углеродистого) 0оС.

Шлак имеет химсостав, аналогичный конвертерному шлаку

Температура плавления шлака 1300оС.

Начальная плотность лома 1300 кг/м3.

Плотность шлакового расплава 2840 кг/м3.

В миксер полезным объемом 55 м3, заполненный 98 т расплавленного шлака с температурой 1620оС, в верхнем положении заваливают 55 т холодного лома. После этого крышку миксера закрывают и выдерживают паузу в течение 5 мин. За это время из миксера уходят газы и металл нагревается до 1350оС. Соответственно до этой же температуры охлаждается шлак. Последний за 5 мин спускают в верхний копильник, после чего миксер опускают подъемником в нижнее положение. Из копильника под циклоном в миксер за 5 мин выпускают 100 т расплавленного шлака при температуре 1700оС. Нагревательная пауза в нижнем положении миксера равна 17 мин. После этого металл оказывается расплавленным при температуре 1620оС, такую же температуру имеет шлак. За 6 мин металл выпускают в ковш, миксер поднимают подъемником в верхнее положение и описанные ранее операции повторяют.

Из верхнего копильника шлак выпускают в нагревательный циклон с расходом 146 т/ч, объем копильника равен 70 м3.

В циклон подают 4695 м3/ч природного газа и 8980 м3/ч технического кислорода. В результате сгорания топлива и подогрева шлакового расплава от 1350 до 1700оС образуется 14100 м3/ч отходящих газов с температурой 1820оС, которые перепускают через верхний копильник и отводят в котел-утилизатор.

Преимущества изобретения обусловлены следующим:

двухстадийная схема нагрева металла в холодной ступени позволяет на 200-250оС снизить максимальную температуру промежуточного теплоносителя после горячей ступени;

вертикальные перемещения холодной ступени исключают потери металлом тепла между стадиями нагрева;

расплавление металлолома шлаком позволяет попутно использовать промежуточный теплоноситель для рафинирования металла, так как при окислительном нагреве шлака в циклоне из расплава будут удаляться окислы серы и фосфора, а массовое соотношение шлак/металл в миксере благоприятно для перехода примесей в шлак;

способ может выгодно совмещаться с электросталеплавлением;

изобретение попутно решает проблему очистки металлолома от масел и красок;

техническое решение по описанному способу позволяет расплавлять не только лом, но и другие дискретные материалы, например, железорудные окатыши.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нагрева металлолома | 1990 |

|

SU1837076A1 |

| Способ нагрева металлолома для выплавки стали | 1990 |

|

SU1789565A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1991 |

|

RU2015173C1 |

| Способ брикетирования металлолома | 1990 |

|

SU1754474A1 |

| Способ нагрева металлического лома | 1989 |

|

SU1696496A1 |

| Способ подготовки шлака | 1989 |

|

SU1719046A1 |

| Способ тепловой подготовки металлолома для конвертерной плавки при отводе газов с дожиганием и устройство для его осуществления | 1985 |

|

SU1381168A1 |

| Способ обработки металлургического шлака | 1990 |

|

SU1715736A1 |

| Способ производства стали | 1990 |

|

SU1786094A1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

Использование: в металлургии, в частности при нагреве металлолома, других материалов с применением промежуточного теплоносителя. Сущность изобретения: способ предусматривает непрерывный нагрев циркулирующего теплоносителя в виде расплава шлака. В миксер с расплавом шлака вводят холодный металлолом и после выдержки жидкий шлак выпускают. Затем повторно вводят подогретый в циклоне шлак и расплавляют металлолом. 2 ил.

СПОСОБ ПОДГОТОВКИ МЕТАЛЛОЛОМА, включающий непрерывный нагрев циркулирующего теплоносителя в виде расплава шлака и периодический контактный нагрев им порции металлолома с последующим отделением от нее расплава шлака, отличающийся тем, что, с целью повышения эффективности плавления лома, на нагретый металлолом дополнительно подают циркулирующий теплоноситель, который выдерживают до расплавления порции металлолома.

| Устройство для нагрева металлолома | 1990 |

|

SU1837076A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-07-15—Публикация

1991-01-31—Подача