сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления технологической линией | 1983 |

|

SU1115079A1 |

| Устройство для автоматического адресования объекта по кратчайшему пути | 1983 |

|

SU1137033A1 |

| Устройство для аварийной сигнализации | 1988 |

|

SU1621066A1 |

| Устройство для многоточечной сигнализации | 1988 |

|

SU1711212A1 |

| КОМПЛЕКС АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ КОНВЕЙЕРАМИ | 2016 |

|

RU2657527C2 |

| Устройство для дистанционного управления реверсивным механизмом | 1980 |

|

SU949641A2 |

| Устройство для дистанционного управления реверсивным механизмом | 1981 |

|

SU1024882A2 |

| Устройство управления прессом | 1988 |

|

SU1684090A1 |

| Устройство для дистанционного управления раздаточной тележкой | 1988 |

|

SU1667015A1 |

| Устройство для дистанционного управления реверсивным механизмом | 1981 |

|

SU1171758A2 |

Изобретение относится к автоматизации технологических процессов. Целью изобретения является расширение функциональных возможностей и повышение надежности устройства, управляющего автоматической линией сборки промышленных роликовтулоч- ных цепей различного шага. Устройство обеспечивает контроль исправности элементов схемы, быструю настройку линии на необходимый режим работы или переход с одного режима работы на другой, надежный контроль положения отдельных механизмов линии, подвод и отвод инструмента, подачу деталей в процессе работы линии. 1 з. п. ф-лы, 6 ил.

со

00

to

а

Изобретение относится к устройствам для автоматизации технологических процессов и может быть использовано для управления автоматическими линиями непрерывно-дискретного действия, например линиями сборки внутренних звеньев, клепки и сборки промышленных цепей с многочисленными датчиками контроля положения механизмов линии и элементов цепей с несколькими, например, двумя и более пультами управления.

контроля наличия или положения детали с помощью включения соответствующих индикаторов конкретно указывается позиция, на которой возникла неисправность, следо- вательно, повышается оперативность по устраиению неисправностей и сбоев в работе линии, что сокращает время простоя оборудования.

Устройство предназначено для управления автоматической линией сборки промышЦель изобретения - расширение функ- ленных ролико-втулочных цепей различного циональных возможностей устройства и по- щага. В процессе сборки цепей усилия завышение его надежности.

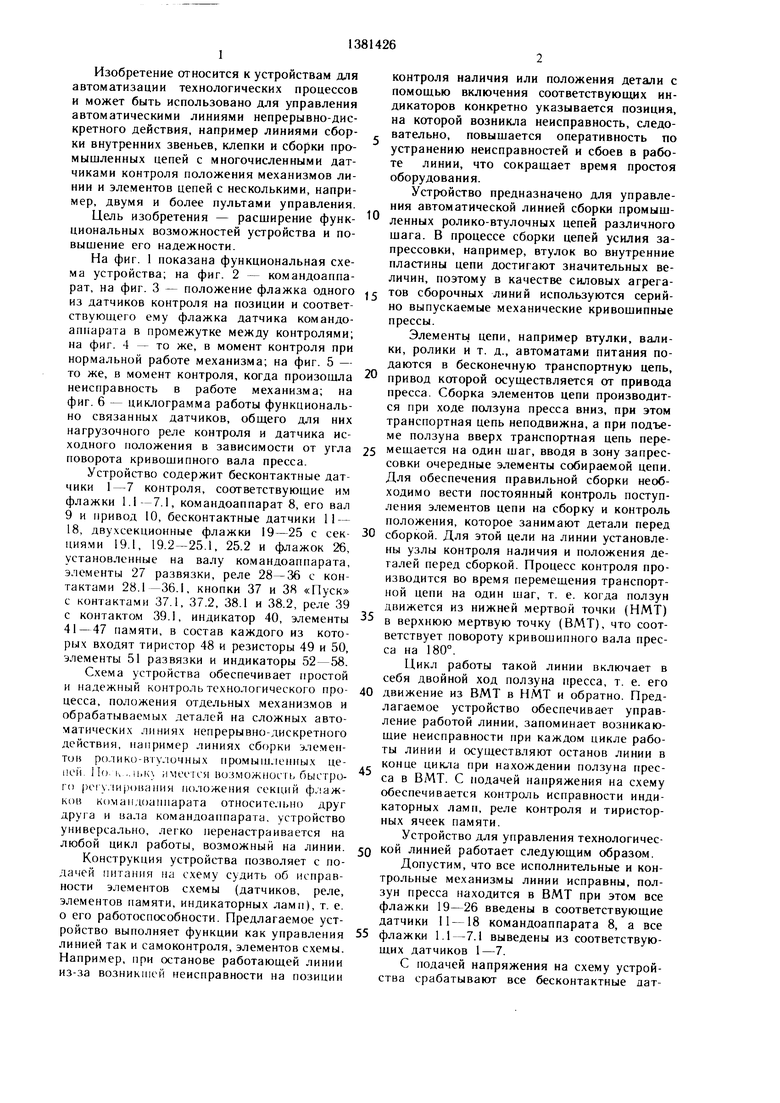

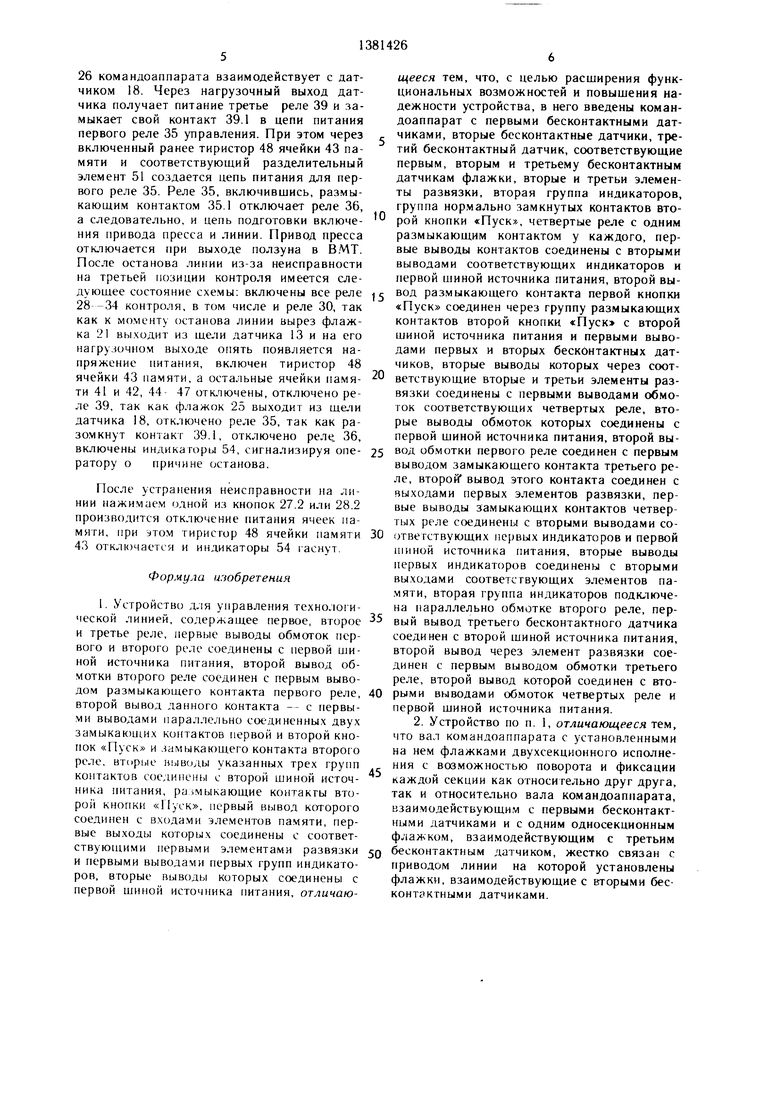

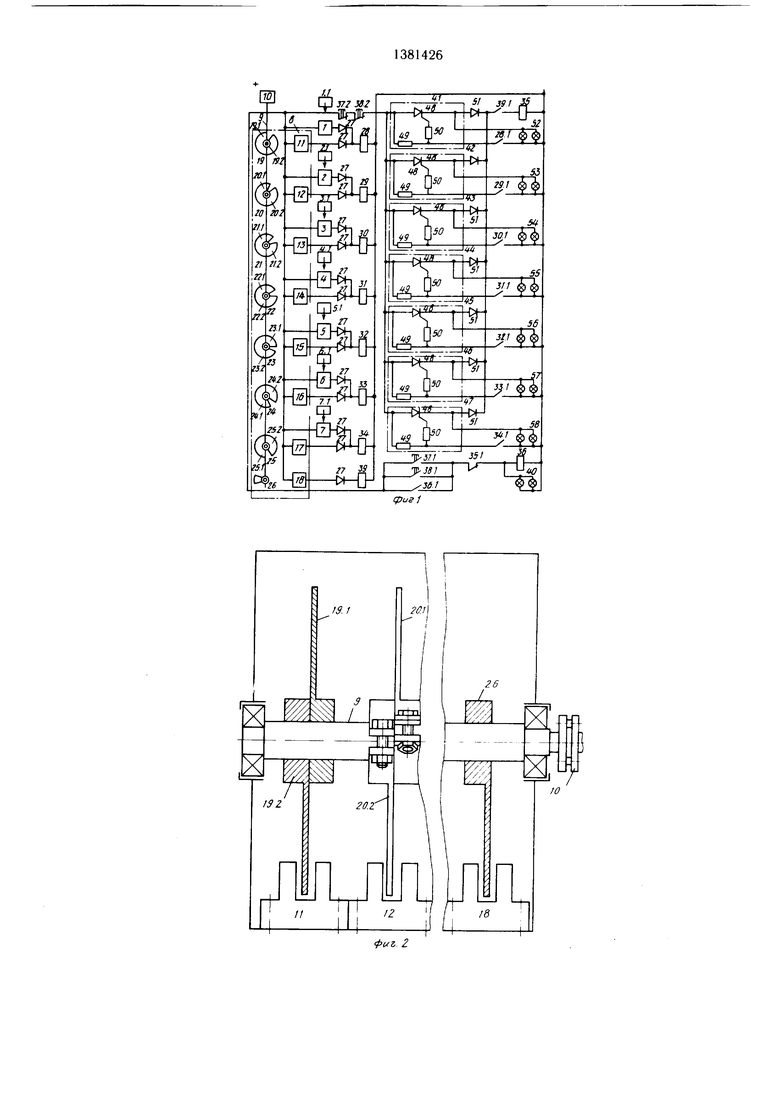

На фиг. 1 показана функциональная схема устройства; на фиг. 2 - командоаппапрессовки, например, втулок во внутренние пластины цепи достигают значительных величин, поэтому в качестве силовых агрегарат, на фиг. 3 - положение флажка одного тов сборочных линий используются серийиз датчиков контроля на позиции и соответ-но выпускаемые механические кривошипные

ствующего ему флажка датчика командоаппарата в промежутке между контролями;

прессы.

Элементы цепи, например втулки, валики, ролики и т. д., автоматами питания подаются в бесконечную транспортную цепь, привод которой осуществляется от привода пресса. Сборка элементов цепи производится при ходе ползуна пресса вниз, при этом транспортная цепь неподвижна, а при подъеме ползуна вверх транспортная цепь перена фиг. 4 - то же, в момент контроля при нормальной работе механизма; на фиг. 5 -

20

Элементы цепи, например втулки, валики, ролики и т. д., автоматами питания подаются в бесконечную транспортную цепь, привод которой осуществляется от привода пресса. Сборка элементов цепи производится при ходе ползуна пресса вниз, при этом транспортная цепь неподвижна, а при подъеме ползуна вверх транспортная цепь перето же, в момент контроля, когда произошла неисправность в работе механизма; на фиг. 6 - циклограмма работы функционально связанных датчиков, общего для них нагрузочного реле контроля и датчика исходного положения в зависимости от угла 25 мещается на один щаг, вводя в зону запрес- поворота кривошипного вала пресса.совки очередные элементы собираемой цепи.

Устройство содержит бесконтактные дат-Для обеспечения правильной сборки необчики 1-7 контроля, соответствующие имходимо вести постоянный контроль поступфлажки 1.1-7.1, командоаппарат 8, его валления элементов цепи на сборку и контроль

9 и привод 10, бесконтактные датчики 11-положения, которое занимают детали перед

18, двухсекционные флажки 19-25 с сек- 30 сборкой. Для этой цели на линии установлениями 19.1, 19.2-25.1, 25.2 и флажок 26,ны узлы контроля наличия и положения де- установленные на валу командоаппарата,талей перед сборкой. Процесс контроля про- элементы 27 развязки, реле 28-36 с кон-изводится во время перемещения транспорт- тактами 28.1-36.1, кнопки 37 и 38 «Пуск ной цепи на один шаг, т. е. когда ползун с контактами 37.1, 37.2, 38.1 и 38.2, реле 39 движется из нижней мертвой точки (НМТ) с контактом 39.1, индикатор 40, элементы 5 g верхнюю мертвую точку (ВМТ), что соот- 41-47 памяти, в состав каждого из кото- ветствует повороту кривошипного вала пресса на 180°.

Цикл работы такой линии включает в себя двойной ход ползуна пресса, т. е. его и надежный контроль технологического про- 40 движение из ВМТ в НМТ и обратно. Пред- цесса, положения отдельных механизмов илагаемое устройство обеспечивает управление работой линии, запоминает возникающие неисправности при каждом цикле работы линии и осуществляют останов линии в TOPi ролико-нту-ючных промышленных це-конце цикута при нахождении ползуна пресней. По. I, ,.ii,K имеется нозможность быстро- са в ВМТ. С подачей напряжения на схему го |)ei v.inpoiuiHMH положения секций флаж-обеспечивается контроль исправности индиков KovaiMoainiapaTa относительно другкаторных ламп, реле контроля и тиристорных ячеек памяти.

Устройство для управления технологичес- любой цикл работы, возможный на линии. Q кой линией работает следующим образом.

Конструкция устройства позволяет с по-Допустим, что все исполнительные и кондачей питания на схему судить об неправ-трольные механизмы линии исправны, полности элементов схемы (датчиков, реле,зун пресса находится в ВМТ при этом все

элементов памяти, индикаторных ламп), т. е.флажки 19-26 введены в соответствующие

о его работоспособности. Предлагаемое уст-датчики 11 - 18 командоаппарата 8, а все

ройство выполняет функции как управления 55 флажки 1.1-7.1 выведены из соответствую- линией так и самоконтроля, элементов схемы.щих датчиков 1-7.

Например, при останове работающей линииС подачей напряжения на схему устройиз-за возникшей неисправности на позицииства срабатывают все бесконтактные датрых входят тиристор 48 и резисторы 49 и 50,

элементы 51 развязки и индикаторы 52-58.

Схема устройства обеспечивает простой

обрабатываемых деталей на сложных автоматических линиях непрерывно-дискретного действия, например линиях сборки элемендруга и вала командоаппарата. устройство универсально, легко перенастраивается на

контроля наличия или положения детали с помощью включения соответствующих индикаторов конкретно указывается позиция, на которой возникла неисправность, следо- вательно, повышается оперативность по устраиению неисправностей и сбоев в работе линии, что сокращает время простоя оборудования.

Устройство предназначено для управления автоматической линией сборки промышленных ролико-втулочных цепей различного щага. В процессе сборки цепей усилия за

прессы.

Элементы цепи, например втулки, валики, ролики и т. д., автоматами питания подаются в бесконечную транспортную цепь, привод которой осуществляется от привода пресса. Сборка элементов цепи производится при ходе ползуна пресса вниз, при этом транспортная цепь неподвижна, а при подъеме ползуна вверх транспортная цепь перемещается на один щаг, вводя в зону запрес- совки очередные элементы собираемой цепи.

чики контроля в командоаппарате и через их выходы и соответствующие разделительные дноды 27 напряжение подается на все реле 28-34 контроля. Реле контроля, включившись, своими контактами 28.1-34.1 обеспечивают подачу отрицательного напряжения смещения с первой шины источника питания («-) на управляюш.ие входы тиристоров 48 ячеек 41-47 памяти через резисторы 50. Поскольку положительное напряжение смещения с второй шины источника питания («-f) через замкнутые контакты 37.2, 33.2 кнопок «Пуск и резисторы 49 и 50 появляется сразу с подачей напряжения на схему, все тиристоры 48 ячеек 41-47 памяти

10

разрывность цепи питания соответствующих реле контроля, например реле 28.

С каждым рабочим циклом линии, когда ее мехаиизмы возвращаются в исходное положение, а ползун пресса подходит к ВМТ, флажок 26 командоаппарата 8 взаимодействует с бесконтактным датчиком 18 контроля исходного положения, через его нагрузочный выход и разделительный диод 27 крат- ковременно получает питание третье реле управления 39 и своим замыкающимся контактом 39.1 обеспечивает подготовку цепи питания для первого реле 35 управления. Однако реле 35 при нормальной работе линии не включается, так как выключены все

включаются раньше, чем на их управляющие 15 тиристоры 48 ячеек 41-47 памяти, поэтому

реле 35, являющееся общей нагрузкой для всех тиристоров, не получает питания.

входы подается отрицательное смещение, и удерживаются во включенном состоянии током нагрузки, величина которого определяется сопротивлением подключенных к их выходам индикаторов 52-58.

Следующее состояние схемы: на схему подается напряжение, включаются все датчики командоаппарата И -17, реле 28-34 контроля, все тиристоры 48 ячеек памяти 41-47, все индикаторы 52-58, обеспечивая с подачей напряжения на схему автомати- ческий контроль исправности датчиков, тиристоров, реле, индикаторных ламп, что позволяет своевременно выявить неисправные элементы схемы и оперативно их заменить.

Нажатием на кнопку 37.2 или 38.2. сни мается напряжение питания с первых входов ячеек 41-47 памяти, при этом все тиристоры и индикаторы выключаются и продолжают оставаться выключенными при отпускании кнопки, так как на управляющие входы всех тиристоров 48 ячеек 41-47 памяти подается отрицательное смещение с первой щины источника питания через замк- нувщиеся контакты реле 28.1-34.1 и резисторы 50.

Нажатием на соответствующую пусковую кнопку 37.1 или 38.1 обеспечивается подача напряжения питания на второе реле 36 управления и дополнительные индикаторы 40. Включивщись, реле контактом 36.1 становится на самопитание, а другими контактами обеспечивает подготовку цепи включения привода пресса и линии. На пультах управления индикаторы 40 высвечивают готовность линии к пуску. Запуск линии и пресса ocyщecтвляetcя в соответствии с типовой схемой управления пресса.

С каждым циклом вал комаидоаппара- та 9 синхронно с кривошипным валом пресса совершает один оборот. Флажки 19-25 командоаппарата взаимодействуют с соответствующими датчиками 11 -17 контроля, а флажки 1.1-7.1 на линии - с датчиками 1-7.

Каждая пара функционально связанных датчиков, например 1 и 11, обеспечивает не

разрывность цепи питания соответствующих реле контроля, например реле 28.

С каждым рабочим циклом линии, когда ее мехаиизмы возвращаются в исходное положение, а ползун пресса подходит к ВМТ, флажок 26 командоаппарата 8 взаимодействует с бесконтактным датчиком 18 контроля исходного положения, через его нагрузочный выход и разделительный диод 27 крат- ковременно получает питание третье реле управления 39 и своим замыкающимся контактом 39.1 обеспечивает подготовку цепи питания для первого реле 35 управления. Однако реле 35 при нормальной работе линии не включается, так как выключены все

0

5

0

5

0

5

0

5

реле 35, являющееся общей нагрузкой для всех тиристоров, не получает питания.

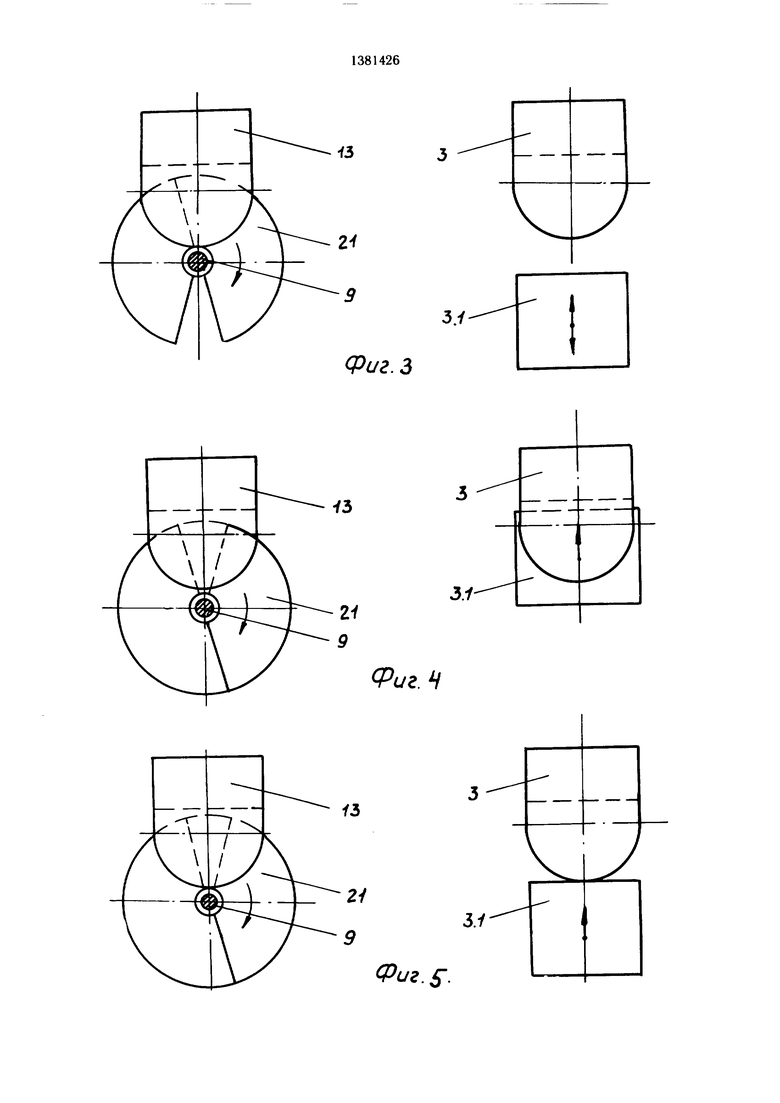

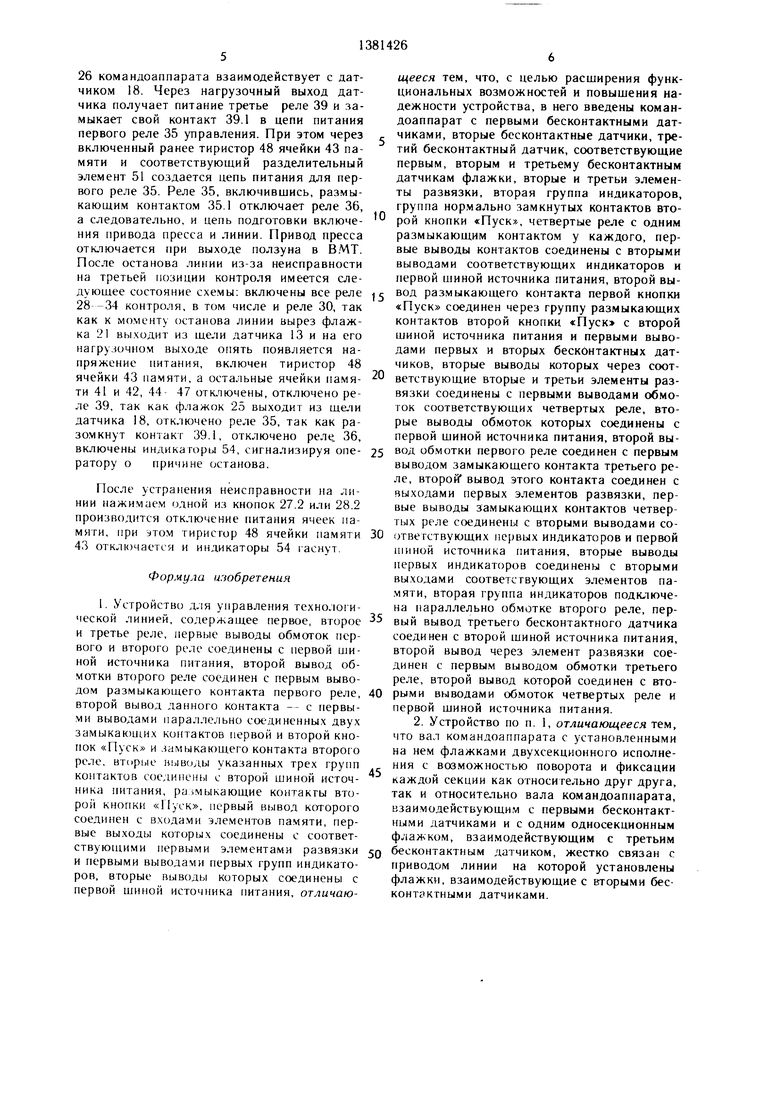

На фиг. 6 изображена циклограмма работы функционально связанных датчиков, например 3 и 13, датчика исходного положения 18 и реле 30 контроля в зависимости от угла поворота кривошипа и синхронно вращающегося с ним вала командоаппарата.

Как видно из циклограммы работы датчик 13 в каждом цикле отключается только на время включения датчика 3 на позиции контроля, а датчик 18 включается кратковременно в конце каждого цикла. Реле 30 при нормальной работе включено постоянно. Циклограммы других узлов контроля аналогичны приведенной на фиг. 6.

При нормальной работе линии имеется следующее состояние схемы: включены все реле 28-34 контроля, отключены все тиристоры 48 ячеек 41-47 памяти, отключены индикаторы 52-58, отключено реле 35, кратковременно в конце каждого цикла включается реле 39, постоянно включено реле 36. Допустим, что в процессе работы линии возникла неисправиость на третьей позиции контроля и флажок 3.1 в момент контроля не вошел во взаимодействие с датчиком 3 контроля, а флажок 21 вошел вырезом в щель датчика 13, при этом кратковременно теряет питание и отключается реле 30. При отключении оно разрывает свой контакт 30.1, при этом отрицательное смещение с второго входа ячейки 43 памяти по цепи: первая шина источника питания - контакт реле 30.1 - резистор 50, снимается. В это же время на втором входе ячейки 43 памяти по цепи: вторая шина питания - резисторы 49 и 50, появляется положительный потенциал и тиристор 48 вк-тючается и удерживается во включенном состоянии нагрузочным током, определяемым цепью: первая шина источника питания - индикаторы 54 - тиристор 48 ячейки 43 памяти - последовательно включенные контакты 37.2 и 38.2 - вторая шина источника питания. В момент когда контрольные и исполнительные механизмы возвращаются в исходное положение, при подходе ползуна пресса к B. флажок

26 командоаппарата взаимодействует с датчиком 18. Через нагрузочный выход датчика получает питание третье реле 39 и замыкает свой контакт 39.1 в цепи питания первого реле 35 управления. При этом через включенный ранее тиристор 48 ячейки 43 памяти и соответствующий разделительный элемент 51 создается цепь питания для первого реле 35. Реле 35, включившись, размыкающим контактом 35.1 отключает реле 36, а следовательно, и цепь подготовки включения привода пресса и линии. Привод пресса отключается при выходе ползуна в ВМТ. После останова линии из-за неисправности на третьей позиции контроля имеется следующее состояние схемы; включены все реле 28-34 контроля, в том числе и реле 30, так как к моменту останова линии вырез флажка 21 выходит из щели датчика 13 и на его нагрузочном выходе опять появляется напряжение питания, включен тиристор 48 ячейки 43 памяти, а остальные ячейки памяти 41 и 42, 44- 47 отключены, отключено реле 39, так как флажок 25 выходит из щели датчика 18, отключено реле 35, так как разомкнут контакт 39.1, отключено реле, 36,

щееся тем, что, с целью расщирения функциональных возможностей и повышения надежности устройства, в него введены коман- доаппарат с первыми бесконтактными датчиками, вторые бесконтактные датчики, третий бесконтактный датчик, соответствующие первым, вторым и третьему бесконтактным датчикам флажки, вторые и третьи элементы развязки, вторая группа индикаторов, группа нормально замкнутых контактов вто- рой кнопки «Пуск, четвертые реле с одним размыкающим контактом у каждого, первые выводы контактов соединены с вторыми выводами соответствующих индикаторов и первой тиной источника питания, второй вывод размыкающего контакта первой кнопки «Пуск соединен через группу размыкающих контактов второй кнопки «Пуск с второй щиной источника питания и первыми выводами первых и вторых бесконтактных датчиков, вторые выводы которых через соответствующие вторые и третьи элементы развязки соединены с первыми выводами обмоток соответствующих четвертых реле, вторые выводы обмоток которых соединены с первой щиной источника питания, второй вы20

включены индикаторы 54, сигнализируя one- 25 в°- обмотки первого реле соединен с первым

ратору о причине останова.

После устранения неисправности на линии нажимаем одной из кнопок 27.2 или 28.2 производится отключение питания ячеек памяти, при утом тиристор 48 ячейки памяти 43 отключается и индикаторы 54 гаснут.

Формула изобретения

. Устройство для управления технологи

ческой линией, содержащее первое, второе и третье реле, первые выводы обмоток первого и второго реле соединены с первой шиной источника питания, второй вывод обмотки второго реле соединен с первым выводом размыкающего контакта первого реле, второй вывод данного контакта -- с первыми выводами параллельно соединенных двух замыкающих контактов первой и второй кнопок «Пуск и замыкающего контакта второго реле, вт(1рые ныводы указанных трех групп контактов соедипены с второй шиной источника питания, размыкающие контакты второй кнопки «Пуск, пс рвый вывод которого соединен с входами элементов памяти, первые выходы которых соединены с соответствующими первыми элементами развязки и первыми выводами первых групп индикаторов, вторые выводы которых соединены с первой шиной источника питания, отличаю

щееся тем, что, с целью расщирения функциональных возможностей и повышения надежности устройства, в него введены коман- доаппарат с первыми бесконтактными датчиками, вторые бесконтактные датчики, третий бесконтактный датчик, соответствующие первым, вторым и третьему бесконтактным датчикам флажки, вторые и третьи элементы развязки, вторая группа индикаторов, группа нормально замкнутых контактов вто- рой кнопки «Пуск, четвертые реле с одним размыкающим контактом у каждого, первые выводы контактов соединены с вторыми выводами соответствующих индикаторов и первой тиной источника питания, второй вывод размыкающего контакта первой кнопки «Пуск соединен через группу размыкающих контактов второй кнопки «Пуск с второй щиной источника питания и первыми выводами первых и вторых бесконтактных датчиков, вторые выводы которых через соответствующие вторые и третьи элементы развязки соединены с первыми выводами обмоток соответствующих четвертых реле, вторые выводы обмоток которых соединены с первой щиной источника питания, второй вы0

0

5

0

5

0

выводом замыкающего контакта третьего реле, второй вывод этого контакта соединен с выходами первых элементов развязки, первые выводы замыкающих контактов четвертых реле соединены с вторыми выводами соответствующих первых индикаторов и первой шиной источника питания, вторые выводы первых индикаторов соединены с вторыми выходами соответствующих элементов памяти, вторая группа индикаторов подк тюче- на параллельно обмотке второго реле, первый вывод третьего бесконтактного датчика соединен с второй щиной источника питания, второй вывод через элемент развязки соединен с первым выводом обмотки третьего реле, второй вывод которой соединен с вторыми выводами обмоток четвертых реле и первой щиной источника питания.

-@-s-4

si--I s

f-7H -%

50

«

aJ

53

Ш

л I

kjiX

50

-r

55

31

ю

50

t56

j/.;

50

3j/

T

; 51

SB

3

. J

J-JSl

J6J

(риг i

f3

З.У

(Риг.З

иг.Ч

Фи. 5.

1-й цикл

О 60 120 240 300 т 420 480 540 600 660 720 7в0840 900 9вО град.

Фиг.6

2-й ианл

3-й цикл

Авторы

Даты

1988-03-15—Публикация

1986-04-29—Подача