сл

оо 00

tsD СЛ

СО сд

держит расположенные на оправке 1 черновую 2 и чистовую 3 ступени, первая из которых закреплена жестко на оправке, а вторая - с возможностью самоустановки. За одно целое с оправкой 1 выполнен хвостовик 4.Чистовая ступень имеет элемент радиального перемещения в виде шарнира 8 и элемент углового перемещения в виде муфты 10 с дугообразными пазами. Способ обработки отверстий включает вращение ступеней 2, 3 одна относительно другой при постоянном по направлению

движении подачи. До начала работы чистовую ступень 3 разворачивают относительно черновой 2 в направлении ее рабочего вращения, а в момент касания чистовой ступенью 3 обрабатываемой поверхности останавливают ее вращение и сообщают поступательное перемещение в направлении подачи, после чего производят обработку одновременно обеими ступенями. По окончании обработки чистовую ступень 3 возвращают в исходное положение. 2 с. и 2 з.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ ТОРЦОВ, ПРИЛЕГАЮЩИХ К ОТВЕРСТИЮ КОРПУСНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2381090C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

| Способ механической обработки глубокого отверстия в трубной заготовке | 2019 |

|

RU2702214C1 |

| СПОСОБ ЗУБОДОЛБЛЕНИЯ С ДИФФЕРЕНЦИРОВАНИЕМ СРЕЗАЕМОГО СЛОЯ | 2004 |

|

RU2255842C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Шпиндель привода валка прокатного стана | 1988 |

|

SU1556779A1 |

| Станок для обработки изделий многолезвийным инструментом с круговой подачей | 1990 |

|

SU1764827A1 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ШЛИЦЕВЫХ ПРОТЯЖЕК | 2015 |

|

RU2586185C1 |

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2469824C2 |

| ДВУХПРОХОДНАЯ КОМБИНИРОВАННАЯ СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА С УПРОЧНЕНИЕМ | 2011 |

|

RU2456137C1 |

Изобретение относится к металлообработке, а именно к реясущему инструменту для обработки отверстий. Целью изобретения является повьпиение точности обработки отверстия путем демпфирования колебашш чистовой ступени. Комбинированньп инструмент со

1

Изобретение относится к металлообработке, а именно к режущему инструменту для обработки отверстий.

Целью изобретения является повышение точности путем демпфирования колебаний инструмента в процессе обработки.

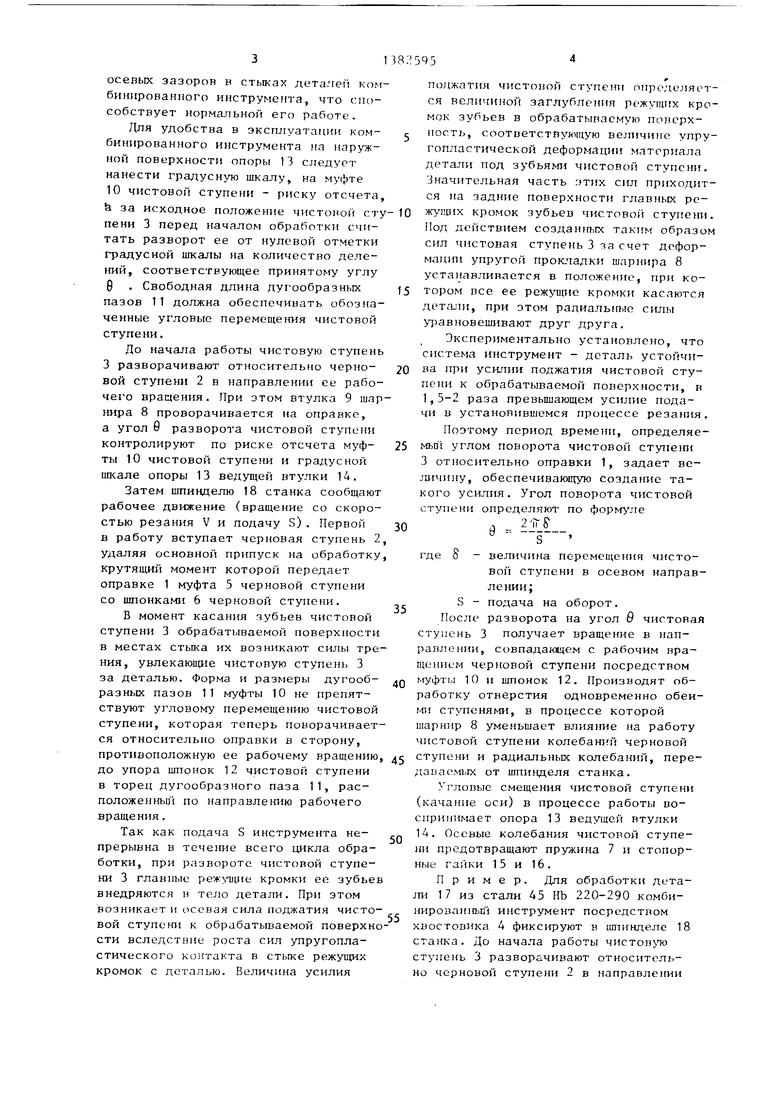

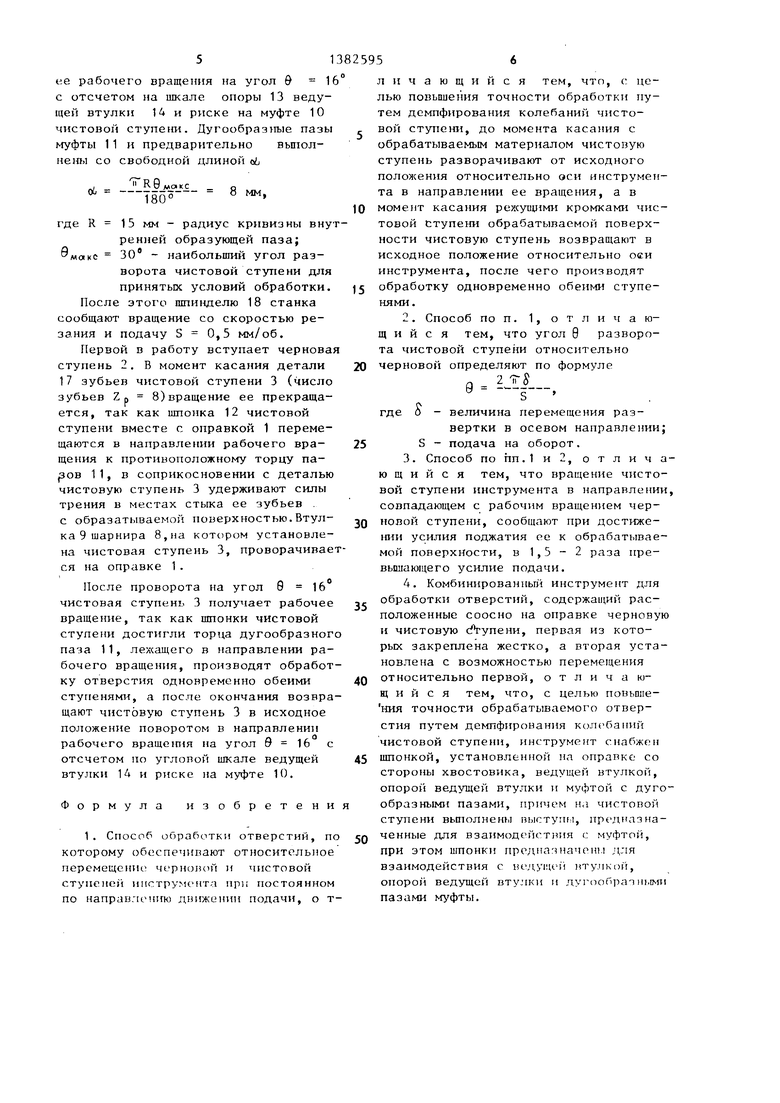

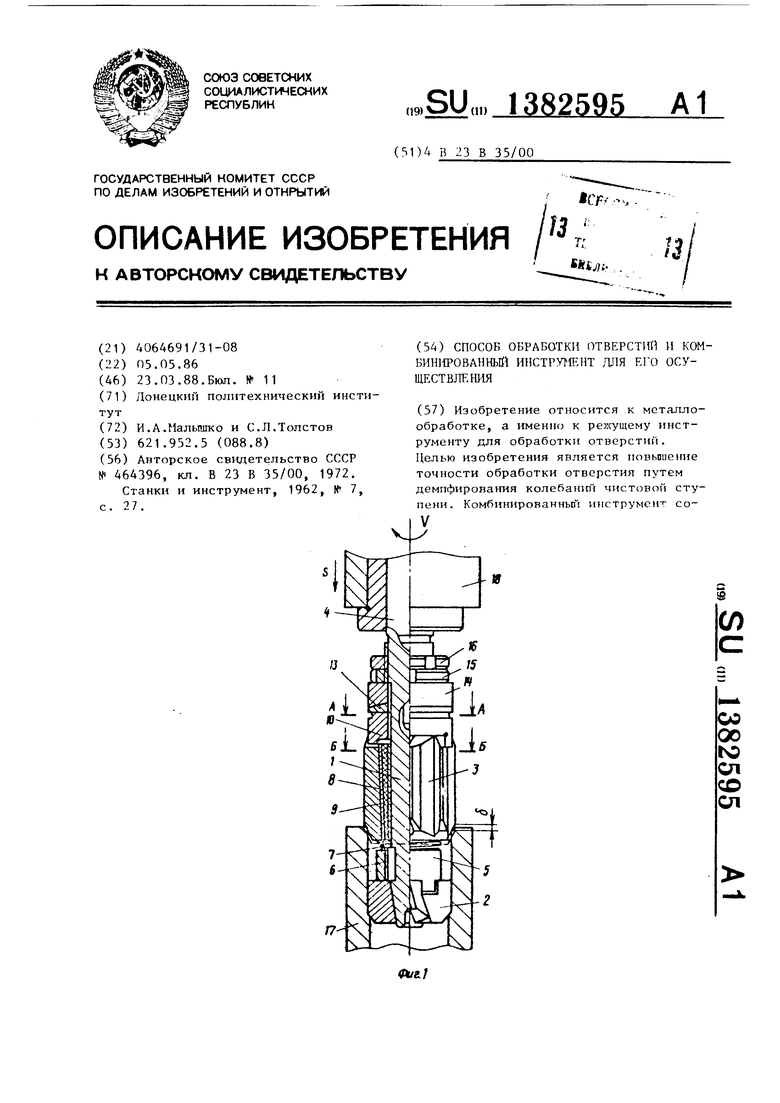

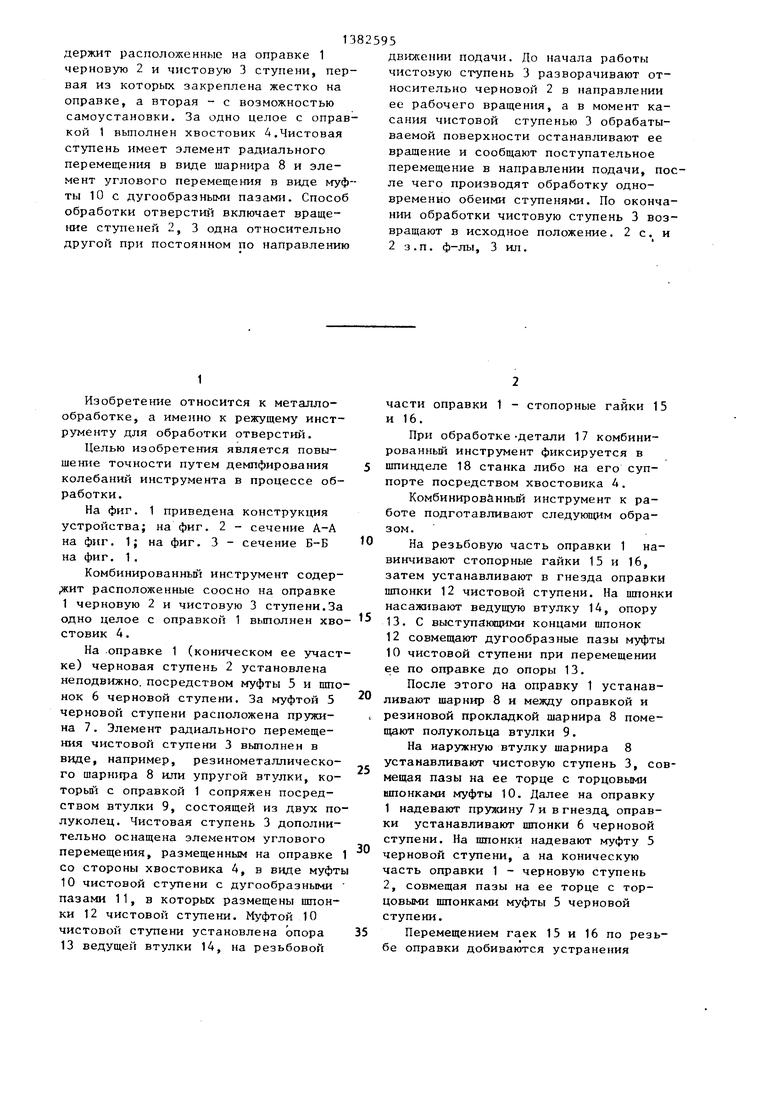

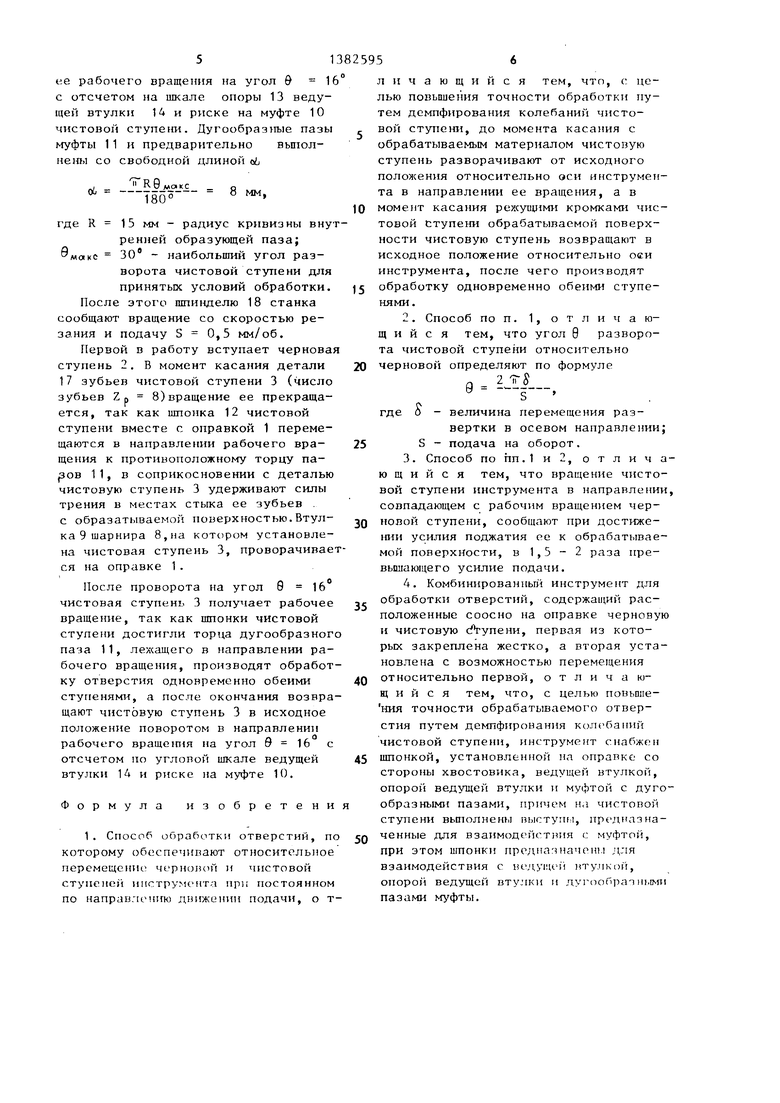

На фиг. 1 приведена конструкция устройства; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Комбинированньй инструмент содер- ркит расположенные соосно на оправке 1 черновую 2 и чистовую 3 ступени.За одно целое с оправкой 1 вьшолнен хво стовик 4.

На оправке 1 (коническом ее участке) черновая ступень 2 установлена неподвижно, посредством муфты 5 и шпонок 6 черновой ступени. За муфтой 5 черновой ступени расположена пружина 7. Элемент радиального перемещения чистовой ступени 3 выполнен в виде, например, резинометаллическо- го шарн1фа 8 или упругой втулки, ко- торьй с оправкой 1 сопряжен посредством втулки 9, состоящей из двух полуколец. Чистовая ступень 3 дополнительно оснащена элементом углового перемещения, размещенным на оправке со стороны хвостовика А, в виде муфт 10 чистовой ступени с дугообразными пазами 11, в которых размещены шпонки 12 чистовой ступени. Муфтой 10 чистовой ступени установлена опора 13 ведущей втулки 14, на резьбовор

О

5

5

0

части оправки 1 - стопорные гайки 15 и 16.

При обработке-детали 17 комбинированный инструмент фиксируется в шпинделе 18 станка либо на его суппорте посредством хвостовика 4.

Комбинированный инструмент к работе подготавливают следующим образом.

На резьбовую часть оправки 1 навинчивают стопорные гайки 15 и 16, затем устанавливают в гнезда оправки шпонки 12 чистовой ступени. На шпонки насаживают ведущую втулку 14, опору 13. С выступающими концами шпонок 12 совмещают дугообразные пазы муфты 10 чистовой ступени при перемещении ее по оправке до опоры 13.

После этого на оправку 1 устанавливают шарнир 8 и между оправкой и резиновой прокладкой шарнира 8 помещают полукольца втулки 9.

На наружную втулку шарнира 8 устанавливают чистовую ступень 3, совмещая пазы на ее торце с торцовыми шпонками муфты 10. Далее на оправку 1 надевают пружину 7 и в гнезду оправки устанавливают шпонки 6 черновой ступени. На шпонки надевают муфту 5 черновой ступени, а на коническую часть оправки 1 - черновую ступень 2, совмещая пазы на ее торце с торцовыми шпонками муфты 5 черновой ступени.

Перемещением гаек 15 и 16 по резьбе оправки добиваются устранения

осепых зазоров н стыках деталей комбинированного инструмента, что способствует нормальной его работе.

Для удобства в эксплуатации ком- бинированного инструмента на ной поверхности опоры 13 следует нанести градусную шкалу, на муфте 10 чистовой ступени - риску отсчета & за исходное положение чистовой сту пени 3 перед началом обработки считать разворот ее от нулевой отметки градусной шкалы на количество делений, соответствующее принятому углу 0 . Свободная длина дугообразных пазов 11 должна обеспечивать обозначенные угловые перемещения чистовой ступени.

До начала работы чистовую ступень 3 разворачивают относительно черновой ступени 2 в направлении ее рабочего вращения. При этом втулка 9 шарнира 8 проворачивается на оправке, а угол 0 разворота чистовой ступени контролируют по риске отсчета муфты Ю чистовой ступени и градусной шкале опоры 13 ведущей втулки 14.

Затем шпинделю 18 станка сообщают рабочее движение (вращение со скоростью резания V и подачу S). Первой в работу вступает черновая ступень 2 удаляя основной припуск на обработку крутящий момент которой передает оправке 1 муфта 5 черновой ступени со шпонками 6 черновой ступени.

В момент касания зубьев чистовой ступени 3 обрабатываемой поверхности в местах стыка их возникают силы трения, увлекающие чистовую ступень 3 за деталью. Форма и размеры дугообразных пазов 11 муфты 10 не препятствуют угловому перемещению чистовой ступени, которая теперь поворачивается относительно оправки в сторону, противоположную ее рабочему вращению до упора шпонок 12 чистовой ступени в торец дугообразного паза 11, рас- положенньп по направлению рабочего вращения.

Так как подача S инструмента непрерывна в течение всего цикла обработки, при развороте чистовой ступени 3 главные кромки ее зубье внедряются в тело детали. При этом возникает и осевая сила поджатия чистовой ступени к обрабатываемой поверхнсти вследствие роста сил упругопла- стического ксгитакта в стьгке режущих кромок с деталью. Величина усилия

5

0

5

с 0

0

5

0

5

0

5

поджатия чистовой ступени опре,челяет- ся величиной заглубления режущих кромок зубьев в обрабатываемую поверхность, соответствующую величине упру- гопластической деформации материала детали под зубьями чистовой ступени. Значительная часть этих сил приходится на задние поверхности главных ре- жлп(их кромок зубьев чистовоГ ступени. Под действием созданных таким образом сил чистовая ступень 3 за счет дофор- мацш упругой прокладки шарнира 8 устанавливается в положение, при котором все ее режущие кромки касаются детали, при этом радиаль(ые силы равновешивают друг друга.

Экспериментально установлено, что система инструмент - деталь устойчива при усилии поджатия чистовой ступе ini к обрабатываемой поверхности, в 1,5-2 раза превышающем усилие подачи в установившемся процессе резания.

Поэтому период времет1и, определяе- Mbrii углом поворота чистовой ступени 3 относительно оправки 1, задает величину, обеспечивающую создание такого усилия. Угол поворота чистовой ступени определяют по формуле л 2

И - -g ,

где S - величина перемещения чистовой ступени в осевом направлении;S - подача на оборот.

После разворота на угол 9 чистовая ступень 3 получает вращение в направлении, совпадающем с рабочим вращением черновой ступени посредством ьгуфты 10 и шпонок 12, Производят обработку отверстия одновременно обеими ступенями, в процессе которой шарнир 8 уменьшает влияние на работу чистовой ступени колебаний черновой ступени и радиальных колебаний, передаваемых от шпинделя станка.

Угловые смещения чистовой ступени (качание оси) в процессе работы воспринимает опора 13 ведущей втулки 14. Осевые колебания чистовой ступе- ли предотвращают пружина 7 и стопорные гайки 15 и 16.

Пример. Для обработки детали 17 из стали 45 НЬ 220-290 комби- нированньш инструмент посредством хвостовика 4 фиксируют в пшинделе 18 станка. До начала работы чистов то ступень 3 разворачивают относительно черновой ступени 2 в направлении

вращения на угол Q - на шкале опоры 13 веду14 и риске на муфте 10 упени. Дугообразные пазы предварительно выпол- бодной длиной oL

1382595 16

ль те во об ст по та мо то но ис ин об ня

Oi;

где R

.JC

180°

8 мм.

15 мм - радиус кривизны внуренней образующей паза; мсикс 30° - наибольший угол разворота чистовой ступени для принятых условий обработки. После этог о шпинделю 18 станка сообщают вращение со скоростью резания и подачу S 0,5 мм/об.

Первой в работу вступает черновая ступень 2. В момент касания детали 17 зубьев чистовой ступени 3 (число зубьев ZP 8)вращение ее прекращается, так как шпонка 12 чистовой ступени вместе с оправкой 1 перемещаются в направлении рабочего вра- щения к противоположному торцу па- ов 11, в соприкосновении с деталью чистовую ступень 3 удерживают силы трения в местах стыка ее зубьев . с образатываемой поверхностью.Втул- ка9 шарнира 8,на котором установлена чистовая ступень 3, проворачиваеся на оправке 1.

После проворота на угол 9 16° чистовая ступень 3 получает рабочее вращение, так как шпонки чистовой ступени достигли торца дугообразног паза 11, лехсащего в направлении рабочего вращения, производят обработку отверстия одновременно обеими ступенями, а после окончания возвращают чистовую ступень 3 в исходное положение поворотом в направлении рабочего вращеш1Я на угол 9 16 с отсчетом по угловой шкале ведущей втулки 14 и риске на муфте 10,

Формула изобретени

0 5 д

5

0

5

0

9

лью повышения точности обработки путем демпфирования колебаний чистовой ступени, до момента каса)шя с обрабатываемым материалом чистовую ступень разворачивают от исходного положения относительно оси инструмента в направлении ее вращения, а в момент касания режуир1м 1 кромками чистовой Ступени обрабатываемой поверхности чистовую ступень возвращают в исходное положение относительно оси инструмента, после чего производят обработку одновременно обеими ступенями.

2 -Г 5

S

где о - величина перемещения развертки в осевом направлении; S - подача на оборот.

/I-/J

Фиг.2

В б

ФигЗ

| Способ обработки отверстий | 1972 |

|

SU464396A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Станки и инструмент, 1962, № 7, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-03-23—Публикация

1986-05-05—Подача