Изобретение относится к области механообработки и может применяться при обработке торцов внутренних полостей, прилегающих к отверстию, например, водило дифференциала привода колес автомобиля КАМАЗ.

Известно устройство, автоматическая обратная зенковка [1, с.514, рис.10.10]. Она состоит из корпуса, к которому прикреплен фланец. В корпусе закреплен сменный хвостовик, в котором на оси размещен поворотный резец. На хвостовик по шпонке одета сменная обойма, которая с помощью гайки присоединяется к ползуну, имеющему возможность во взаимодействии с пружиной перемещаться вдоль оси зенковки. На ползуне расположена втулка, на которой равномерно размещены шесть шипов. Шипы входят в пазы фланца, между которыми расположены впадины в виде полуцилиндров с радиусом, равным радиусу шипов. Против зубьев фланцев расположены со смещением на 15° зубья венца.

За прототип взято также известное устройство, состоящее из цековки, рычага ("механическая рука") и жесткой направляющей оправки, закрепленной в шпинделе с помощью неразрезных пружинных муфт и поводка [2, с.298, рис.217]. Цековка вставлена в рычаг и может в нем вращаться. Когда деталь подходит к позиции обработки, рычаг автоматически опускается и вводит цековку в проушину. Головка из вертикального положения переходит в горизонтальное, шпиндель получает поступательное движение, оправка проходит через цековку, шлицы оправки, попадая в пазы на торце цековки, сообщают ей вращение и осевую подачу. Когда цикл закончен, шпиндель отходит и головка откидывается, поворачиваясь вокруг оси, под воздействием пружины рычаг отходит вправо, выводит цековку из зоны обработки и деталь передвигается на следующую позицию.

Известная конструкция прототипа требует наличия дополнительной опоры для придания жесткости оправке, что исключает ее применение в случае невозможности создания таковой. Так как есть зазоры в опорах, возможен перекос инструмента.

Предлагаемое изобретение направлено на повышение точности механической обработки заготовок, типа водило дифференциала привода колес автомобиля КАМАЗ или имеющих проушины, путем совмещения обработки отверстий и прилегающих к ним торцов внутренних полостей в одном установе, а также за счет лучшего центрирования инструмента.

Устройство для обработки внутренних торцов, прилегающих к отверстию корпусной детали, включает в себя сменную головку, состоящую из разъемного корпуса, в котором установлен ведущий вал с закрепленным на нем хвостовиком и зубчатым колесом, промежуточный вал с зубчатым колесом и шпиндель, на котором установлены зенковки или цековки посредством торцевых шпонок. Шпиндель установлен в корпусе с возможностью вращения в плавающих гидродинамических опорах. Гидродинамические опоры образованы полусферическими вкладышами, в которых выполнены радиальные и торцевые карманы. Масло к карманам подается от разъема на станке через систему отверстий и кольцевые пазы. Вкладыши удерживаются в корпусе посредством пружинных колец. В отверстия заготовки устанавливается жесткая оправка с минимальным зазором, по которой посредством гидродинамического эффекта центрируется шпиндель с зенковками или цековками. Гидродинамический эффект по жесткой оправке образуется с помощью карманов на поверхности отверстия шпинделя под жесткую оправку, к которым масло подается от торцевых опор шпинделя через отверстия. Подача осуществляется шпинделем станка.

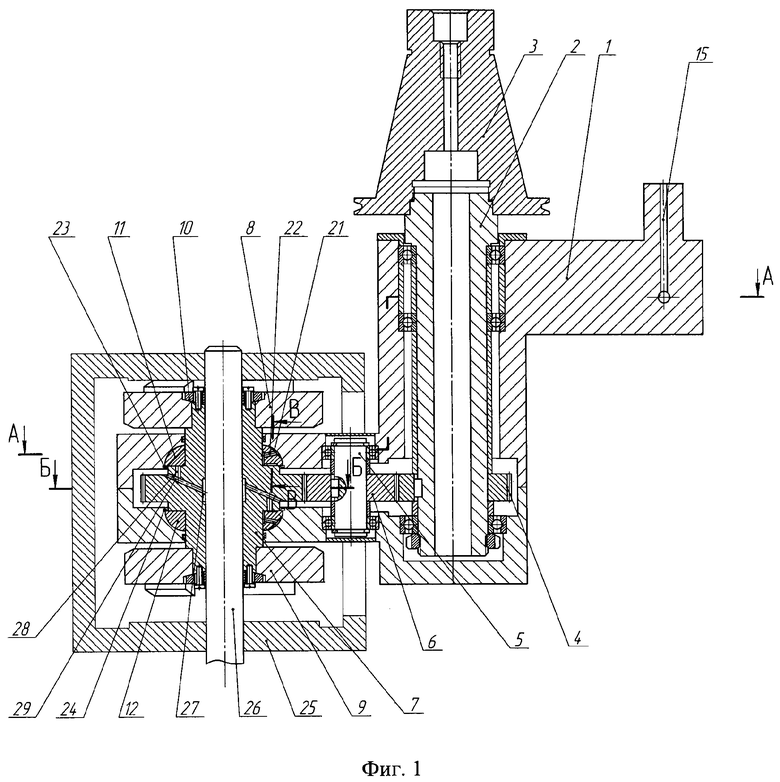

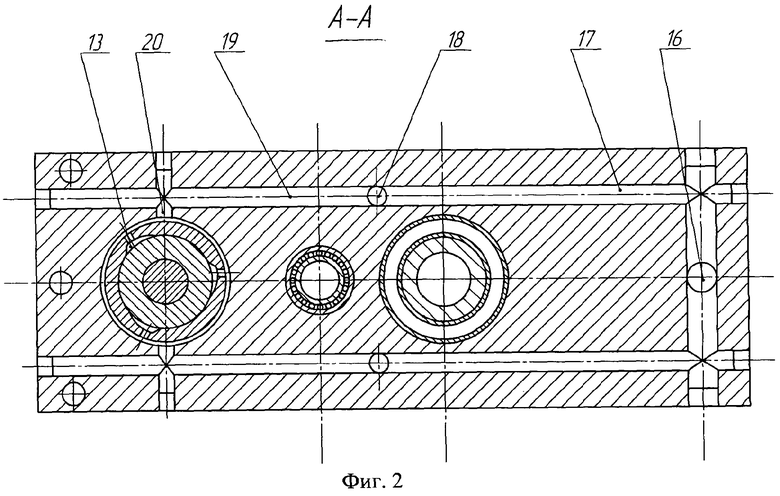

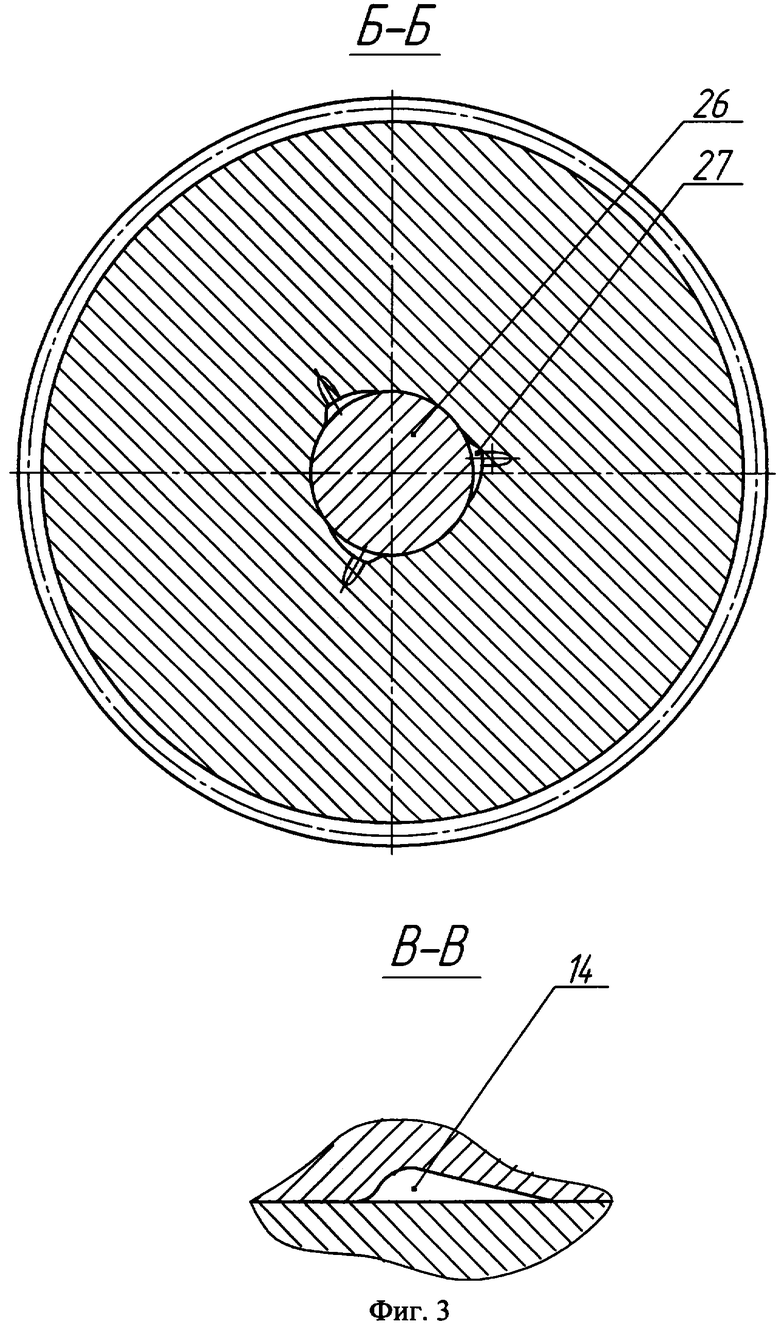

Перечень фигур графических изображений. На фиг.1 показан осевой разрез устройства, на фиг.2 - ступенчатый разрез А-А устройства по системе подвода жидкости, на фиг.3 - поперечное сечение Б-Б и продольный разрез В-В устройства 3.

Пример конкретного выполнения. Устройство включает в себя сменную головку, состоящую из разъемного корпуса 1, в котором установлен ведущий вал 2 с закрепленным на нем хвостовиком 3 и зубчатым колесом 4; промежуточный вал 5 с зубчатым колесом 6, шпиндель 7. К шпинделю 7 крепятся две зенковки 8 и 9 посредством торцевых шпонок 10. Шпиндель вращается в гидродинамических опорах. Гидродинамические опоры образованы полусферическими вкладышами 11 и 12, в которых выполнены радиальные 13 и торцевые 14 карманы. Масло к карманам подается от разъема на станке через отверстия 15, 16, 17, 18, 19, 20, кольцевой паз 21 и отверстие 22. Вкладыши 11, 12 удерживаются в корпусе посредством пружинных колец 23, 24. Для обеспечения центрирования устройства по отверстиям в заготовке 25 используется жесткая оправка 26, по которой посредством гидродинамических опор центрируется шпиндель 7. Гидродинамические опоры образуются с помощью карманов 27, к которым масло подается от торцевых опор шпинделя 7 через отверстия 28, 29.

Сменная головка с предварительно установленными зенковками 8 и 9 с помощью хвостовика 3 устанавливается в шпинделе станка и присоединяется к специальному разъему в шпиндельной бабке. Сменная головка вводится в заготовку 25 через окно, шпиндель устройства позиционируется соосно отверстиям в заготовке. Из зажимного приспособления на столе станка выдвигается оправка 26 и проходит через отверстия в заготовке с небольшим зазором. От разъема станка подается масло через отверстия 15, 16, 17, 18, 19, 20, кольцевой паз 21 и отверстия 22 к карманам 13 и 14, от последних масло подается через отверстия 28, 29 к карманам 27. Включается вращение шпинделя станка, движение через зубчатые колеса передается от вала 2 к валу 5, далее на шпиндель 7. Благодаря высокой частоте вращения в опорах 13 и 14, а также 27 создается гидродинамический эффект. Благодаря гидродинамическому эффекту в опоре 27, шпиндель 7 центрируется относительно оправки 26, вследствие чего обеспечивается перпендикулярность режущих кромок зенковок относительно осей отверстий в заготовке. За счет подачи сменной головки вверх обрабатывается верхний торец заготовки, за счет подачи сменной головки вниз - нижний торец.

По окончании обработки оправка 26 выходит из отверстий. Сменная головка возвращается в исходное положение.

Технико-экономическая или иная эффективность. Совмещение обработки отверстий и прилегающих к ним внутренних торцов в одном установе и использование для лучшего центрирования гидродинамического эффекта позволяет повысить точность и снизить трудоемкость технологической операции.

Источники информации

1. Справочник конструктора-инструментальщика: Под общ. ред. В.И.Баранчикова. - М.: Машиностроение, 1994. - 560 с., ил. - (Библиотека конструктора).

2. Фрумин Ю.Л. Комплексное проектирование инструментальной оснастки. - М.: Машиностроение, 1987. - 344 с: ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ ТОРЦОВ, ПРИЛЕГАЮЩИХ К ОТВЕРСТИЮ КОРПУСНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2353478C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| ФОРМОВОЧНАЯ МАШИНА ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ И СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ | 2016 |

|

RU2698236C2 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ СНЯТИЯ ФАСОК | 1998 |

|

RU2137875C1 |

| Приспособление для закрепления плунжера при обработке | 2017 |

|

RU2698119C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ВНУТРЕННИХ ТОРЦОВЫХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2372173C1 |

| Многооперационный станок | 1986 |

|

SU1351738A1 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2153404C2 |

| Самоустанавливающийся центр | 1989 |

|

SU1798041A1 |

Устройство содержит две зенковки или цековки и оправку. Для повышения точности обработки оно снабжено сменной головкой, с разъемным корпусом, в котором установлен ведущий вал с закрепленным на нем хвостовиком и зубчатым колесом, промежуточный вал с зубчатым колесом и шпиндель, на котором установлены зенковки или цековки. При этом оправка выполнена жесткой и предназначена для введения в отверстие заготовки с минимальным зазором, а шпиндель установлен в корпусе с возможностью вращения в плавающих гидродинамических опорах, образованных полусферическими вкладышами, и центрирования по оправке посредством гидродинамического эффекта. 3 ил.

Устройство для обработки внутренних торцов, прилегающих к отверстию корпусной детали, содержащее две зенковки или цековки и оправку, отличающееся тем, что оно снабжено сменной головкой, с разъемным корпусом, в котором установлен ведущий вал с закрепленным на нем хвостовиком и зубчатым колесом, промежуточный вал с зубчатым колесом и шпиндель, на котором установлены зенковки или цековки, при этом оправка выполнена жесткой и предназначена для введения в отверстие заготовки с минимальным зазором, а шпиндель установлен в корпусе с возможностью вращения в плавающих гидродинамических опорах, образованных полусферическими вкладышами, и центрирования по оправке посредством гидродинамического эффекта.

| ФРУМИН Ю.Л | |||

| Комплексное проектирование инструментальной оснастки | |||

| - М.: Машиностроение, 1987, с.298, рис.217 | |||

| Устройство к сверлильному станку для зенковки отверстий с обратной стороны | 1982 |

|

SU1139574A1 |

| Устройство для снятия фасок | 1988 |

|

SU1690961A1 |

| Устройство к сверлильному станку для зенкерования отверстий с обратной стороны | 2002 |

|

RU2225283C1 |

| ЗАЩИТНОЕ ОГРАЖДЕНИЕ к ДЕРЕВООБРАБАТЫВАЮЩЕМУСТАНКУ | 0 |

|

SU315601A1 |

Авторы

Даты

2010-02-10—Публикация

2007-12-10—Подача