Изобретение относится к металлообработки и может быть использовано в инструментальном производстве, а именно при изготовлении шлицевых протяжек.

Известен способ обработки профиля протяжки, включающий установку заготовки протяжки в центр делительной головки или делительной бабки шлифовального станка, подъем заднего центра относительно переднего и шлифование профиля зубьев протяжки на проход фасонным шлифовальным кругом (Протяжки для обработки отверстий / Д.К. Маргулис, М.М. Тверской, В.Н. Ашихмин и др. - М.: Машиностроение, 1986. - С. 190-191).

Данный способ реализуется на универсальных шлицешлифовальных станках (например 3451А, 3451В и др.) и позволяет получить протяжку, работающую по генераторной схеме резания, при которой каждый зуб образует небольшой участок боковой поверхности профиля протянутой заготовки.

К недостаткам способа следует отнести значительные погрешности окружного шага из-за отклонения от соосности шпинделя делительной головки и протяжки, возникающие при большом подъеме заднего центра. Данный недостаток может быть устранен применением накладного стола, путем поворота которого осуществляется подъем заднего центра. Другим существенным недостатком способа являются узкие технологические возможности, ограничивающие его применение только для изготовления генераторных протяжек, обеспечивающих невысокую чистоту протянутого профиля, наличия на нем ступенек и обладающих невысокой стойкостью, связанной с интенсивным износом уголков режущих зубьев, непосредственно формирующих профиль протянутой поверхности.

Изготовление цельных шлицевых протяжек, работающих по профильной схеме, технологически намного сложнее, так как для этого необходимо применение шлифовального круга очень малого диаметра, а также неоптимальная конструкция протяжки с увеличенными шагами зубьев. В этом случае образование профиля зубьев протяжки может осуществляться движением затылования по прямой линии. Однако на практике ввиду большой сложности такой способ не применяют.

Проблему получения шлицевых протяжек профильной схемы резания решают как созданием новых конструкций протяжек, так и совершенствованием технологии их изготовления.

Так, например, известна шлицевая протяжка, содержащая хвостовую часть, переднюю и заднюю направляющие и режущую часть, включающую фасочные, круглые и шлицевые зубья со шлицевыми выступами, имеющими секционное построение, причем после основных шлицевых зубьев размещена группа из трех-пяти дополнительных шлицевых зубьев, шлицевые выступы которых оснащены боковыми режущими кромками, с наружными диаметрами, равными диаметрам последних основных шлицевых зубьев, а шириной шлицевых выступов на 0,05-0,20 мм большей, причем передние поверхности выступов выполнены радиусной формы с величиной радиуса, увеличивающейся от вершины к основанию шлицевого выступа так, что образуют у боковых кромок передние углы γ=10-15° и углы наклона γ=5-10° (патент RU №71087, B23D 43/00 (2006/01), опубл. 27.02.2008).

Конструкция протяжки оснащена группой дополнительных зубьев с большей толщиной, которые снимают припуск по ширине шлицевой впадины и устраняют микронеровности в виде ступенек. Однако технологичность изготовления такой протяжки значительно ухудшается. Это связано с тем, что при шлифовании на проход основных зубьев необходимо обеспечить выход шлифовального круга, в то время как в данной конструкции за основными зубьями расположены дополнительные, имеющие большую толщину. Для обеспечения выхода шлифовального круга неизбежно конструктивное ухудшение протяжки, а именно значительный промежуток между основными и дополнительными зубьями, равный как минимум 3…4 шагам зубьев.

Другой подход заключается в разработке сборных конструкций протяжек. Так известна сборная протяжка для обработки внутренних поверхностей, преимущественно шлицевых, содержащая оправку с передним и задним хвостовиками и установленные на оправке в технологической последовательности своими центральными посадочными отверстиями сменные рабочие секции с режущими и калибрующими зубьями и направляющую секцию, при этом оправка, по меньшей мере по месту установки сменных секций, выполнена в виде стержня с наружным равноосным треугольным РК-профилем, а посадочные отверстия секций выполнены по форме ответными РК-профилю оправки (патент RU №90002, B23D 43/00 (2006.01), опубл. 27.12.2009).

Также известна конструкция сборной протяжки для обработки эвольвентных шлицев, содержащей корпус с выполненными на нем хвостовиками и режущей частью, выполненной по генераторной схеме и имеющей зубья с корригированным профилем, по крайней мере, два режущих диска, содержащих доводочные зубья, выполненные по профильной схеме и ориентированные относительно друг друга посредством эксцентриков, размещенных в отверстиях одного диска и входящих в пазы на другом диске и направляющей втулке, жестко зафиксированной на корпусе и прижимающей режущие диски к генераторной части протяжки в осевом направлении, причем суммарную подачу А доводочных зубьев выбирают из следующего условия:

А>Sz sin δ/cos β,

где Sz - подача зубьев генераторной части протяжки, мм;

δ - угол поднутрения;

β - угол профиля генераторных зубьев (патент RU №70473, B23D 43/02 (2006.01), опубл. 27.01.2008).

Выполнение протяжки сборной, оснащенной сменными секциями, позволяет обеспечить на них любой необходимый профиль с оптимальными задними углами. Для этого каждая секция изготавливается отдельно, после чего все они монтируются на оправке. Протяжки подобной конструкции могут быть изготовлены с генераторной, профильной или комбинированной схемами резания. При этом нет необходимости технологически увеличивать габариты протяжки (как в предыдущем варианте).

Для изготовления таких инструментов может применяться способ изготовления сборной калибрующей протяжки для шлицевых отверстий, включающий шлифование боковых поверхностей профиля режущих элементов, установленных на протяжке, при установке заднего конца протяжки выше переднего, причем режущие элементы перед шлифованием располагают на протяжке в порядке, обратном их расположению в рабочем положении, а после шлифования переставляют, располагая в порядке рабочего положения (а.с. СССР №998023, М.Кл.3 B23D 43/02, опубл. 23.02.1983).

Изготовление протяжки согласно данному способу позволяет получить на зубьях небольшое увеличение ширины профиля, что обеспечивает профильную схему резания. При этом способ позволяет производить как протяжки, работающие только по профильной схеме резания, так и по комбинированной, когда первые зубья работают по генераторной схеме резания и эффективно удаляют основную часть припуска, а последние несколько зубьев работают по профильной схеме, снимают небольшой припуск по ширине впадины и зачищают боковые стороны шлицев. По своей производительности способ вполне соответствует способам обработки генераторных протяжек.

Недостатком способа является его применимость лишь для сборных протяжек, которые обладают более низкой точностью по сравнению с цельными. Причина этому большое количество элементов, обработанных в разных циклах базирования, а также большое число сопряжений, обладающих определенной нежесткостью. Кроме этого, по мере эксплуатации протяжки, сборке и разборке ее для замены режущих элементов происходит износ посадочных элементов, что также снижает точность расположения режущих элементов.

Известен способ коррекции профиля протяжки для обработки эвольвентных шлицев, заключающийся в том, что коррекция проводится в два этапа, первый - шлифование дуги (а) и ее продолжения, дуги (d) с небольшой обратной конусностью, и второй этап - шлифование дуги (b) с большей обратной конусностью, шлифовальный круг имеет профиль в виде дуги окружности радиусом, соответствующим дуге (а) и соответственно (b), а в случае высоких профилей на первом этапе на различных участках длины протяжки выполняется с различными радиусами (RO №87337, МПК B23F 21/26, опубл. 30.07.1985).

Способ может быть реализован на большинстве современных станков. Например, на станке с ЧПУ по патенту КНР №201519895 реализована возможность установки заготовки протяжки в центрах с возможностью управляемого вращения. На станке установлены каретки, обеспечивающие перемещение шлифовального круга минимум в трех направлениях (вдоль оси протяжки, в поперечном направлении и радиально). Таким образом, станок обеспечивает как минимум четыре управляемые координаты.

Способ обеспечивает получение на шлицевых зубьях протяжки больших величин зазора по боковым сторонам, что снижает трение зубьев по уже обработанным участкам боковых сторон шлицев детали. Однако полученная протяжка также работает по генераторной схеме и на детали сформирует ступенчатый профиль.

Технической задачей, на решение которой направлено изобретение, является совершенствование способа изготовления протяжек и обеспечение возможности обработки их шлицевых зубьев с переменной (увеличивающейся) толщиной зубьев для реализации профильной схемы резания.

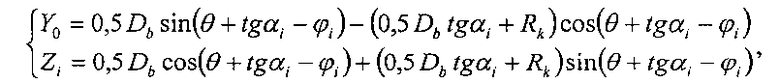

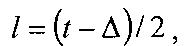

Указанная задача решается тем, что в способе обработки профиля зубьев шлицевых протяжек, включающем шлифование профиля зубьев протяжки в два этапа, на первом из которых профиль черновых и переходных зубьев шлифуют на проход с обратной конусностью, на втором этапе профиль чистовых и калибрующих зубьев шлифуют с нулевой обратной конусностью радиусными участками на вершине профиля шлифовального круга при согласованном непрерывном вращении протяжки и вертикальном перемещении шлифовального круга, координата Zi центра радиусного участка которого связана с углом поворота протяжки φi следующей системой уравнений:

где Y0 - ордината центра радиусного участка шлифовального круга;

Db - диаметр основной окружности эвольвентного профиля зубьев протяжки;

θ - половина угловой ширины впадины по диаметру основной окружности;

αi - угол давления эвольвенты в точке контакта боковой эвольвентной поверхности зуба протяжки и радиусного участка на вершине шлифовального круга;

Rk - радиус при вершине шлифовального круга,

при этом центр шлифовального круга располагают на расстоянии l от вершины шлифуемого зуба в продольном направлении, которое определяют по следующей зависимости:

l=(t-Δ)/2,

где t - шаг зубьев протяжки;

Δ - величина зазора между поверхностью шлифовального круга и режущей кромкой следующего зуба протяжки.

Выполнение способа обработки профиля зубьев шлицевых протяжек, включающего шлифование профиля зубьев протяжки в два этапа, на первом из которых шлифуют профиль черновых и переходных зубьев на проход, в сочетании со шлифованием на втором этапе профиля чистовых и калибрующих зубьев с нулевой обратной конусностью радиусными участками на вершине профиля шлифовального круга при согласованном непрерывном вращении протяжки и вертикальном перемещении шлифовального круга, координата Zi центра радиусного участка которого связана с углом поворота протяжки φi приведенной системой уравнений, и расположением центра шлифовального круга на расстоянии l от вершины шлифуемого зуба в продольном направлении, определяемом по приведенной зависимости, позволит изготовить протяжку комбинированной схемы резания, с черновыми и переходными зубьями по генераторной схеме резания (толщина зубьев переменная, уменьшающаяся), и чистовыми и калибрующими зубьями по профильной схеме резания (толщина зубьев переменная, увеличивающаяся и постоянная), имеющими значительные задние углы на боковых сторонах. Изготовленные по данному способу протяжки обеспечат более высокое качество обработанной поверхности и точность шлицевого отверстия.

Заявителю не известны способы обработки профиля зубьев шлицевых протяжек с указанной совокупностью признаков, и заявляемая совокупность признаков не вытекает явным образом из существующего уровня техники, что подтверждает соответствие заявляемого технического решения критериям «новизна» и «изобретательский уровень».

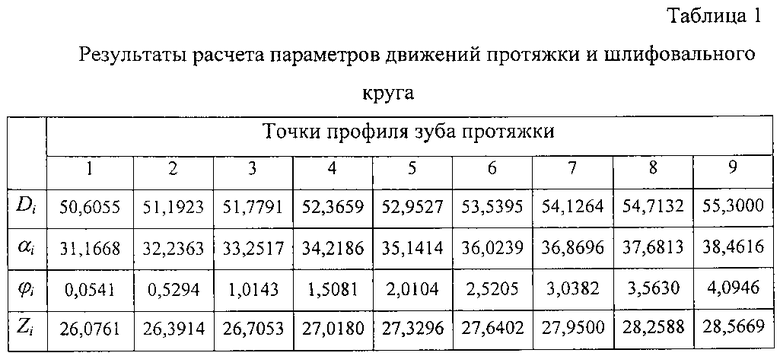

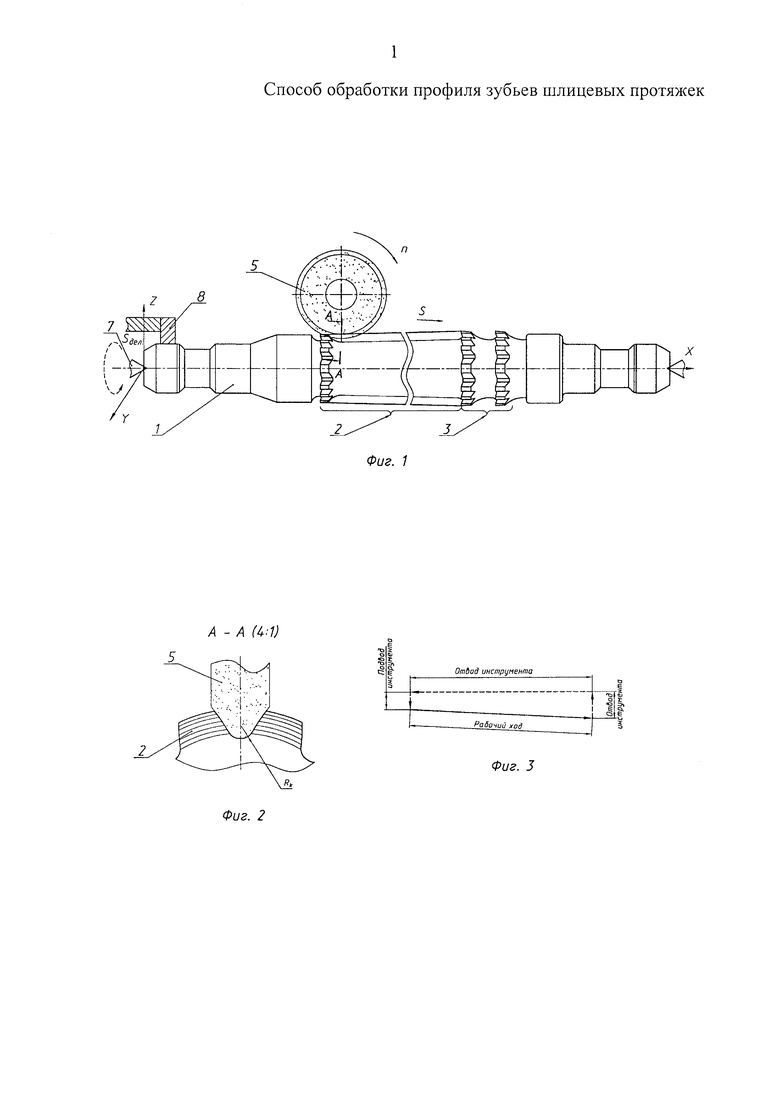

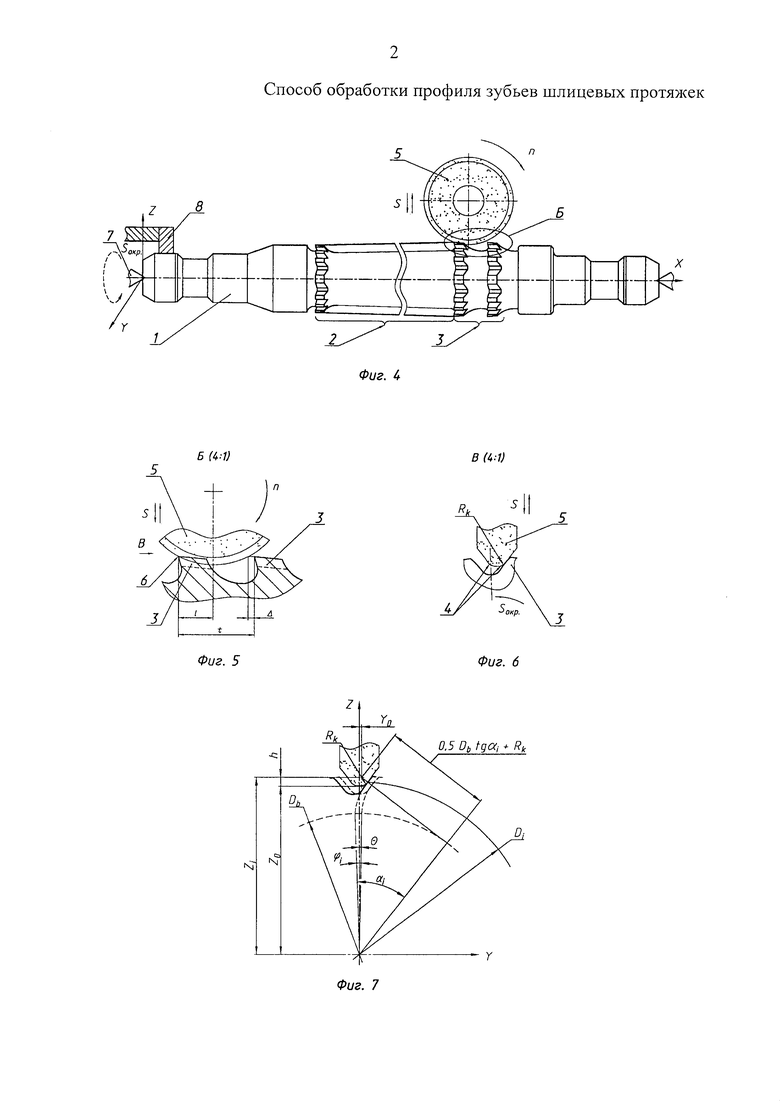

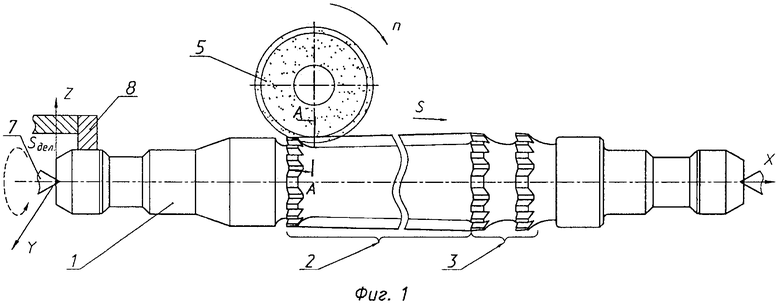

Заявляемое техническое решение поясняется чертежами, где:

фиг. 1 - шлифование профиля зубьев черновых и переходных зубьев протяжки;

фиг. 2 - разрез А-А на фиг. 1;

фиг. 3 - циклограмма процесса шлифования профиля черновых и чистовых зубьев протяжки;

фиг. 4 - шлифование профиля чистовых и калибрующих зубьев протяжки;

фиг. 5 - выносной элемент Б на фиг. 4;

фиг. 6 - вид В на фиг. 5;

фиг. 7 - схема расчета параметров поворота протяжки и вертикального перемещения шлифовального круга.

Способ обработки профиля зубьев шлицевых протяжек заключается в шлифовании профиля зубьев протяжки 1 в два этапа. На первом этапе профиль черновых и переходных зубьев 2 шлифуют на проход с обратной конусностью. На втором этапе профиль чистовых и калибрующих зубьев 3 шлифуют с нулевой обратной конусностью. Шлифование выполняют радиусными участками 4 на вершине профиля шлифовального круга 5. При этом происходит согласованное непрерывное вращение протяжки 1 и вертикальное перемещение шлифовального круга 5, координата Zi центра радиусного участка 4 которого связана с углом поворота протяжки φi следующей системой уравнений (фиг. 7):

где Y0 - ордината центра радиусного участка шлифовального круга;

Db - диаметр основной окружности эвольвентного профиля;

θ - половина угловой ширины впадины по диаметру основной окружности;

αi - угол давления эвольвенты в точке контакта боковой эвольвентной поверхности зуба протяжки и радиусного участка на вершине шлифовального круга;

Rk - радиус при вершине шлифовального круга.

При этом центр шлифовального круга 5 располагается на расстоянии l от вершины шлифуемого зуба 6 в продольном направлении, которое определяется по следующей зависимости:

l=(t-Δ)/2,

где t - шаг зубьев протяжки;

Δ - величина зазора между поверхностью шлифовального круга и режущей кромкой следующего зуба протяжки.

Процесс обработки шлицевой эвольвентной протяжки выглядит следующим образом. Заготовку протяжки 1 с предварительно нарезанными зубьями устанавливают в центрах 7 шлифовально-заточного станка с ЧПУ (не показан). Передний хвостовик протяжки зажимают в кулачках 8 поводкового патрона (фиг. 1 и 4). Вращением протяжки выставляют вертикальность плоскости симметрии первой шлицевой впадины на зубе протяжки. После чего шлифуют черновые и переходные зубья 2 протяжки на проход с обратной конусностью. При этом шлифовальный круг перемещают по программе ЧПУ вдоль оси X с небольшим перемещением по оси Z согласно циклограмме, показанной на фиг. 3. В направлении перемещения шлифовального круга 5 боковые стороны черновых и переходных зубьев располагаются на одной поверхности (фиг. 2). За счет этого обеспечивается возможность их шлифования с высокой производительностью. После шлифования одной шлицевой впадины шлифовальный круг поднимают по оси Z, поворачивают протяжку на угловой шаг шлицев и шлифуют следующую впадину. В результате на протяжке формируются зубья с переменной (уменьшающейся) толщиной шлица и малыми задними углами (10′…15′) по боковым сторонам. После обработки всех впадин на черновых и переходных зубьях этим же шлифовальным кругом шлифуют профиль чистовых и калибрующих зубьев 3 (фиг. 4). Для этого шлифовальный круг перемещают вдоль оси X на расстояние l от вершины первого чистового зуба 6 (фиг. 5, 6). После чего включают согласованное вращение протяжки 1 и вертикальное перемещение шлифовального круга 5 (фиг. 7). Исходя из приведенных выше математических зависимостей определяют скорости этих перемещений, обеспечивают контакт точки на радиусном участке 4 шлифовального круга 5 и боковой стороны шлица на шлифуемом зубе. После обработки одной стороны впадины шлифовальный круг возвращают в исходное положение, и при противоположном направлении вращения протяжки шлифуют вторую сторону впадины. После чего шлифовальный круг поднимают по оси Z, поворачивают протяжку на угловой шаг и повторяют обработку для следующей впадины. После обработки всех боковых сторон шлицев одного зуба шлифовальный круг перемещают к следующему зубу и повторяют обработку. В результате на протяжке формируются зубья с переменной (увеличивающейся) или постоянной толщиной шлица и приемлемыми задними углами (1°30′…2°) по боковым сторонам. После обработки боковых сторон на всех чистовых и калибрующих зубьях выполняют заточку заднего угла по вершинам всех зубьев и снимают протяжку.

Реализацию способа рассмотрим на примере изготовления протяжки для обработки внутренних эвольвентных шлицев шестерни ведущей колесной передачи.

Исходные данные:

m=2,5 мм - модуль;

Z=20 - число шлицев;

α=30° - угол профиля;

Da=55,3 мм - максимальный диаметр вершин зубьев протяжки;

Dl=50,605 - диаметр граничных точек профиля зубьев протяжки;

θ=-0,37081° - половина угловой ширины впадины по диаметру основной окружности;

Rk=1,44 мм - радиус при вершине шлифовального круга.

Y0=0,1619 мм - ордината центра радиусного участка шлифовального круга;

t=16 мм - шаг зубьев протяжки;

Δ=1 мм - величина зазора между поверхностью шлифовального круга и режущей кромкой следующего зуба протяжки.

Диаметр основной окружности:

Db=mzcosα=2,5·20·cos30°=43,30127 мм.

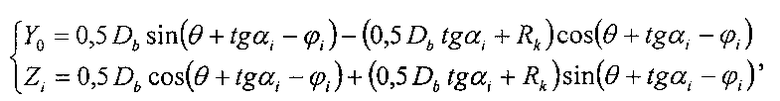

На профиле зубьев выделяют ряд точек, большее количество которых обеспечит более высокую точность профиля. В рассматриваемом примере на профиле выделено девять точек, диаметры которых Di выбраны с равномерным шагом в диапазоне Dl…Da.

Для каждой точки профиля рассчитывают угол давления эвольвенты по формуле αi=arccos(Db/Di). Далее, подставив все рассчитанные выше значения в систему уравнений и решая ее численно для каждой точки профиля, получают значения угла поворота протяжки φi и координату центра радиусного участка шлифовального круга Zi. Результаты расчета представлены в таблице 1.

По результатам расчета формируется управляющая программа для шлифовального станка с ЧПУ. Пример кода управляющей программы для шлифования одной стороны впадины представлен ниже (координата А - поворот протяжки вокруг оси X):

G1 А0,0541 Z26,0761

А0,5294 Z26,3914

A1,0143 Z26,7053

А1,5081 Z27,0180

А2,0104 Z27,3296

A2,5205 Z27,6402

А3,0382 Z27,9500

A3,5630 Z28,2588

A4,0946 Z28,5669

Расстояние от центра шлифовального круга до вершины шлифуемого зуба в продольном направлении определяется по формуле

l=(t-Δ)/2=(16-1)/2=7,5 мм.

Способ обработки профиля зубьев шлицевых протяжек может быть реализован на современном оборудовании с применением известных материалов и современных инструментов, что соответствует критерию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сборной калибрующей протяжки для шлицевых отверстий | 1979 |

|

SU998023A1 |

| Способ шлифования боковых поверхностей профиля зубьев цельной калибрующей шлицевой протяжки | 1979 |

|

SU1058759A1 |

| Способ изготовления сборной протяжки для обработки отверстий с внутренним зубом | 1985 |

|

SU1359083A1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2412788C1 |

| Протяжка генераторная для обработки фасонных поверхностей | 2020 |

|

RU2753220C1 |

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2469824C2 |

| Шлицевая протяжка | 1990 |

|

SU1745444A1 |

| СПОСОБ ДВУХПРОХОДНОГО ЗУБОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ | 2011 |

|

RU2464132C1 |

| ДВУХПРОХОДНАЯ КОМБИНИРОВАННАЯ СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА С УПРОЧНЕНИЕМ | 2011 |

|

RU2456137C1 |

| Способ изготовления впадины зуба круглой протяжки | 2018 |

|

RU2689254C1 |

Способ заключается в шлифовании профиля зубьев протяжки в два этапа. На первом этапе профиль черновых и переходных зубьев шлифуют на проход с обратной конусностью. На втором этапе профиль чистовых и калибрующих зубьев шлифуют с нулевой обратной конусностью. Шлифование выполняют радиусными участками на вершине профиля шлифовального круга при согласованном непрерывном вращении протяжки и вертикальном перемещении шлифовального круга, координата центра радиусного участка которого связана с углом поворота протяжки приведенной системой уравнений. Достигается повышение качества обработки за счет изготовления калибрующих зубьев с профильной схемой резания. 1 табл., 7 ил.

Способ обработки профиля зубьев шлицевой протяжки, включающий шлифование профиля зубьев протяжки в два этапа, на первом из которых профиль черновых и переходных зубьев шлифуют на проход с обратной конусностью, отличающийся тем, что на втором этапе профиль чистовых и калибрующих зубьев шлифуют с нулевой обратной конусностью радиусными участками на вершине профиля шлифовального круга при согласованном непрерывном вращении протяжки и вертикальном перемещении шлифовального круга, координата Zi центра радиусного участка которого связана с углом поворота протяжки φi следующей системой уравнений:

где Y0 - ордината центра радиусного участка шлифовального круга;

Db - диаметр основной окружности эвольвентного профиля зуба протяжки;

θ - половина угловой ширины впадины по диаметру основной окружности;

αi - угол давления эвольвенты в точке контакта боковой эвольвентной поверхности зуба протяжки и радиусного участка на вершине шлифовального круга;

Rk - радиус при вершине профиля шлифовального круга,

при этом центр шлифовального круга располагают на расстоянии l от вершины шлифуемого зуба в продольном направлении, которое определяют по следующей зависимости:

где t - шаг зубьев протяжки;

Δ - величина зазора между поверхностью шлифовального круга и режущей кромкой следующего зуба протяжки.

| Способ изготовления сборной калибрующей протяжки для шлицевых отверстий | 1979 |

|

SU998023A1 |

| Устройство для проходки шпуров и небольших скважин с использованием зарядов взрывчатого вещества | 1947 |

|

SU71087A1 |

| CN 201519895 U, 07.07.2010. | |||

Авторы

Даты

2016-06-10—Публикация

2015-02-05—Подача