(21)4011318/26-27

(22)23.01,86

(46) 23.03.88, Бкш. № 11

(71)Грозненское научно-производственное объединение Промавтоматика

(72)Е.И. .Гутник и П.И. Михеев

(53)621.791.366 (088.8)

(56)Авторское свидетельство СССР

№ 565785, кл. В 23 К 3/06, 11.06.74.

(54)СПОСОБ ГРУППОВОЙ ПАЙКИ

(57)Изобретение относится к пайке и может быть использовано в электротехнической и других отраслях промышленности. Цель изобретения - повьшение

качества пайки и снижение энергозатрат. Способ состоит в том, что пайку осуществляют за счет относительного перемещения локальной ванны с припоем, образованной в зазоре между нагретым инструментом и паяемой поверхностью платы со стороны выхода выводов. При этом инструменту придают колебания в вертикальной плоскости, а радиоэлементы принудительно охлаждают. Верхнее расположение контакта жидкий припой - плата полностью исключает дефекты спаек в виде сосулек а наличие вибрации исключает возникновение перемычек. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пайки | 1981 |

|

SU984753A1 |

| СПОСОБ МОНТАЖА РАДИОЭЛЕМЕНТОВ НА ПЛАТЕ | 1992 |

|

RU2047286C1 |

| Электропаяльная головка | 1986 |

|

SU1465214A1 |

| Устройство для пайки волной припоя | 1987 |

|

SU1563908A1 |

| Устройство для нанесения паяльной жидкости | 1985 |

|

SU1294519A1 |

| Способ механизированной пайки нагретым инструментом | 1983 |

|

SU1225725A1 |

| СПОСОБ ПАЙКИ БЕЗВЫВОДНЫХ ЭЛЕКТРОРАДИОИЗДЕЛИЙ НА ПЕЧАТНУЮ ПЛАТУ | 2006 |

|

RU2311272C1 |

| Устройство для пайки микросхем к печатным платам | 1974 |

|

SU525258A1 |

| УСТАНОВКА ДЛЯ ПАЙКИ | 1956 |

|

SU112950A1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463144C2 |

со сх

Изобретение относится к области пайки и может найти применение в электротехнической, радиотехнической и приборостроительной промышленности.

Цель изобретения - повьшение качества пайки и снижение энергозатрат.

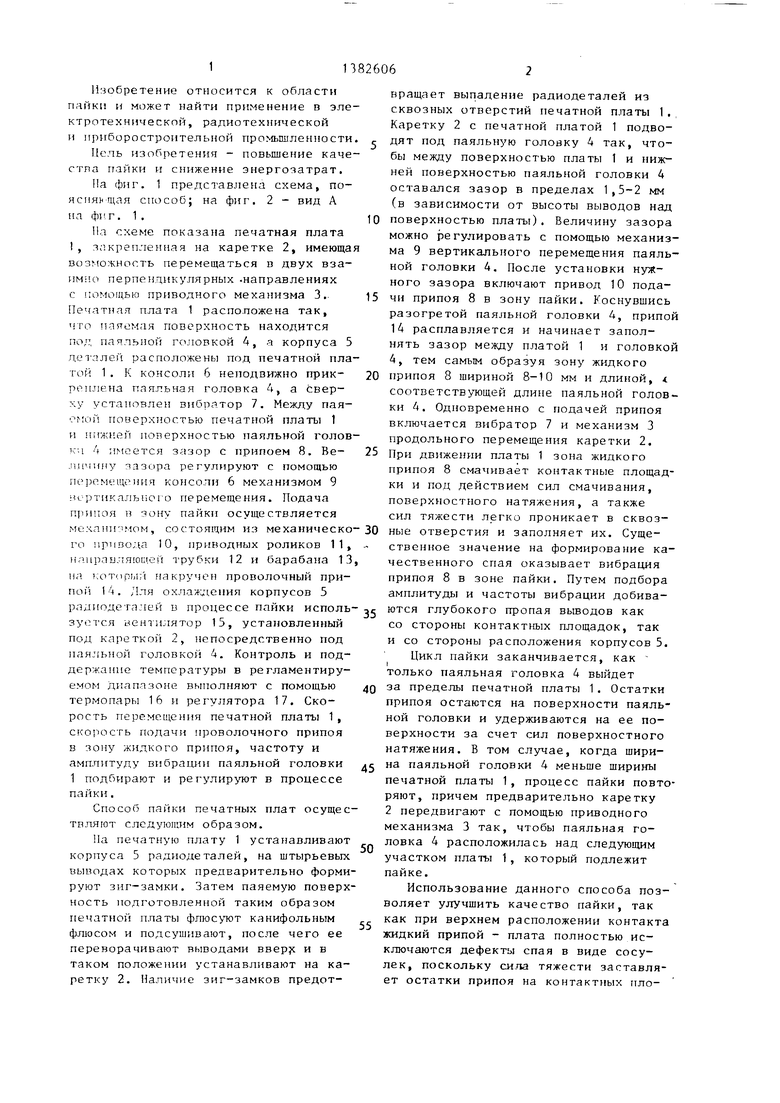

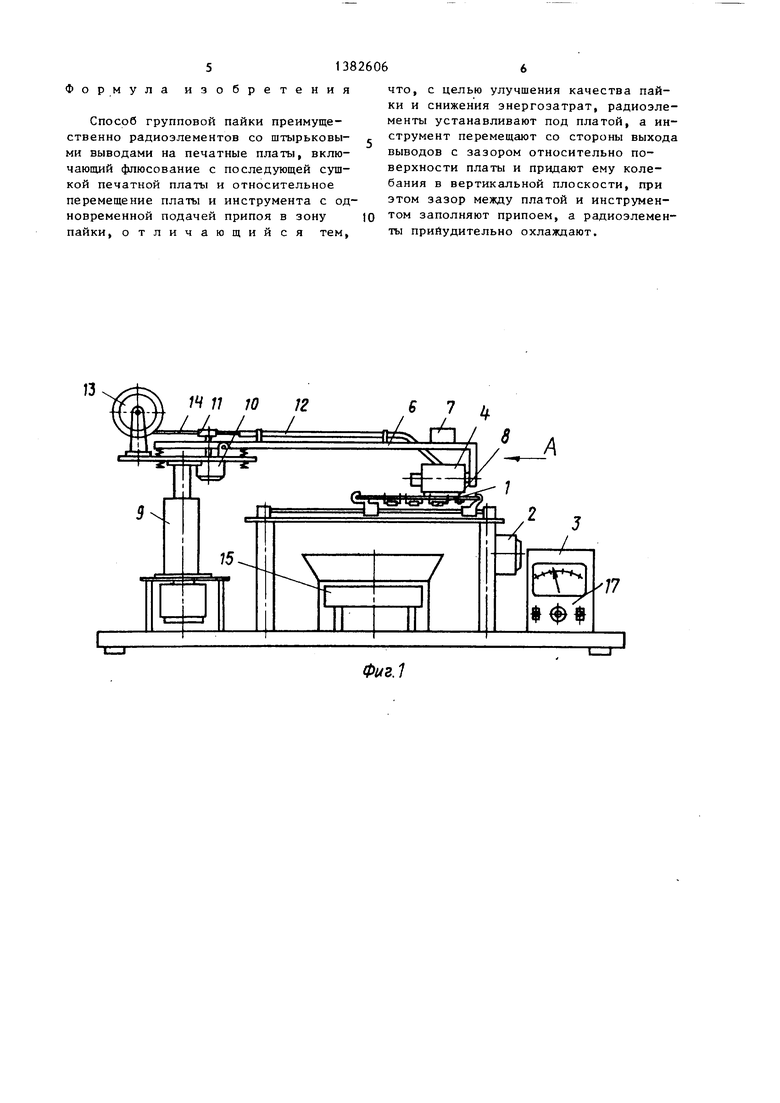

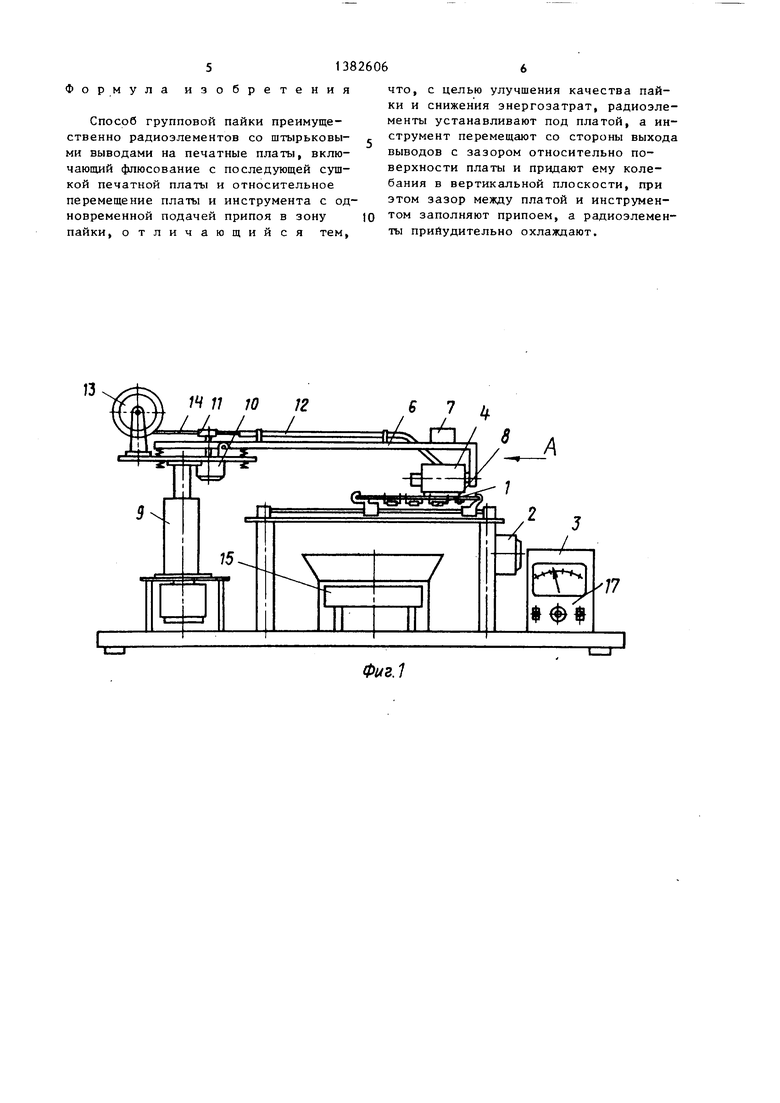

Па (|)иг. 1 представлена схема, поясняющая способ; на фиг. 2 - вид А п л ф1 г. 1 .

Па схеме показана печатная плата 1, з;1крепленная на каретке 2, имеющая возможность перемещаться в двух взаимно перпендикулярных -направлениях с помощью приводного MexainiSMa 3. Печатная плата 1 расположена так, что паяемая поверхность находится под паяльной головкой 4, а корпуса 5 деталей расположены под печатной платой 1. К консоли 6 неподвижно прик-

роплвна паяльная головка 4, а сверху установлен вибратор 7. Между паяемой поверхностью печатной платы 1 и пижией поверхностью паяльной голов- 1-:-.1 4 имеется зазор с припоем 8. Ве- лимииу зазора регулируют с помощью перемещения консоли 6 механизмом 9 ML ртикальг.о о перемещения. Подача припоя li зону пайки осуществляется

15 чи припоя 8 в зону пайки. Коснувшись разогретой паяльной головки 4, припой 14 расплавляется и начинает заполнять зазор между платор 1 и головкой 4, тем самым образуя зону жидкого припоя 8 шириной 8-10 мм и длиной, соответствующей длине паяльной головки 4. Одновременно с подачей припоя включается вибратор 7 и механизм 3 продольного перемещения каретки 2.

25 При движении платы 1 зона жидкого

припоя 8 смачивает контактные площадки и под действием сил смачивания, поверхностного натяжения, а также

40

сил тяжести легко лроникает в сквоз- MGxainriMOM, состоящим из мехаиическо-30 ные отверстия и заполняет их. Сущего привода 10, приводных роликов 11, - ственное значение на формирование ка- иаираиляющей трубки 12 и барабана 13, чественного спая оказывает вибрация на т;от()ры;1 накручен проволочный при- припоя 8 в зоне пайки. Путем подбора noii 1 -ч. /1ля охла чеиия корпусов 5 рлдподеталей в процессе пайки исполь- ,c зуется ; ен1илятор 15, установленный под каретко 2, непосредственно под паяльной головкой 4. Контроль и поддержание температуры в регламентируемом диапазоне выполняют с помощью термопары 16 и регулятора 17. Скорость перемещения печатной платы 1, скорость подачи проволочного припоя в зону жидкого припоя, частоту и амплитуду вибрации паяльной головки 1 подбирают и регулируют в процессе пайки.

Способ пайки печатных плат осуществляют следующим образом.

Па печатную плату 1 устанавливают корпуса 5 радиодеталей, на штырьевьгх выводах которых предварительно формируют зиг-замки. Затем паяемую поверхность 1тодготовленной таким образом печатной платы флюсуют канифольным флюсом и подсушивают, после чего ее переворачивают выводами ввер}с и в таком положении устанавливают на каретку 2. Наличие зиг-замков предотамплитуды и частоты вибрации добиваются глубокого пропая вьшодов как со стороны контактных площадок, так и со стороны расположения корпусов 5.

Цикл пайки заканчивается, как только паяльная головка 4 выйдет за пределы печатной платы 1. Остатки припоя остаются на поверхности паяльной головки и удерживаются на ее поверхности за счет сил поверхностного натяжения. В том случае, когда ширн- д5 на паяльной головки 4 меньше щирины печатной платы 1, процесс пайки повторяют, причем предварительно каретку 2 передвигают с помощью приводного механизма 3 так, чтобы паяльная головка 4 расположилась над следующим участком платы 1, который подлежит пайке.

Использование данного способа позволяет улучшить качество пайки, так как при верхнем расположении контакта жидкий припой - плата полностью исключаются дефекты спая в виде сосулек, поскольку сила тяжести заставляет остатки припоя на контакт}1ых тло50

55

0

0

вращает выпадение радиодеталей из сквозных отверстий печатной платы 1. Каретку 2 с печатной платой 1 подводят под паяльную головку 4 так, чтобы между поверхностью платы 1 и нижней поверхностью паяльной головки 4 оставался зазор в пределах 1,5-2 мм (в зависимости от высоты выводов над поверхностью платы). Величину зазора можно регулировать с помощью механизма 9 вертикального перемещения паяльной головки 4. После установки нужного зазора включают привод 10 пода5 чи припоя 8 в зону пайки. Коснувшись разогретой паяльной головки 4, припой 14 расплавляется и начинает заполнять зазор между платор 1 и головкой 4, тем самым образуя зону жидкого припоя 8 шириной 8-10 мм и длиной, соответствующей длине паяльной головки 4. Одновременно с подачей припоя включается вибратор 7 и механизм 3 продольного перемещения каретки 2.

5 При движении платы 1 зона жидкого

припоя 8 смачивает контактные площадки и под действием сил смачивания, поверхностного натяжения, а также

0

сил тяжести легко лроникает в сквоз- 30 ные отверстия и заполняет их. Существенное значение на формирование ка- чественного спая оказывает вибрация припоя 8 в зоне пайки. Путем подбора ,c

амплитуды и частоты вибрации добиваются глубокого пропая вьшодов как со стороны контактных площадок, так и со стороны расположения корпусов 5.

Цикл пайки заканчивается, как только паяльная головка 4 выйдет за пределы печатной платы 1. Остатки припоя остаются на поверхности паяльной головки и удерживаются на ее поверхности за счет сил поверхностного натяжения. В том случае, когда ширн- 5 на паяльной головки 4 меньше щирины печатной платы 1, процесс пайки повторяют, причем предварительно каретку 2 передвигают с помощью приводного механизма 3 так, чтобы паяльная головка 4 расположилась над следующим участком платы 1, который подлежит пайке.

Использование данного способа позволяет улучшить качество пайки, так как при верхнем расположении контакта жидкий припой - плата полностью исключаются дефекты спая в виде сосулек, поскольку сила тяжести заставляет остатки припоя на контакт}1ых тло0

5

щадках после выхода из зоны пайки оседать и приобретать гладкую форму, соответствующую заливному спаю без наличия каких-либо острых концов.

Использование вибрации припоя при верхнем расположении контакта жидкий припой - плата существенно способствует затеканию припоя в сквозные отверстия, причем заполнение припоя превьпиает 2/3 толщины печатной платы и по внешнему виду соответствует заливной форме спая, а при соответствующем подборе частоты и амплитуды вибрации обеспечивается получение качественного пропая в виде галтелей на выводах со стороны корпусов.

Наличие вибрации в зоне пайки при верхнем расположении контакта жидкий припой - плата практически исключает возникновение перемычек между дорожками и контактными площадками, так как вибрация способствует отрыву пленки жидкого припоя, возникающей между поверхностью паяльной головки и контактными площадками в момент движения платы.

Малая поверхность жидкого припоя в зоне пайки исключает появление какого-либо шлакового образования на ее поверхности в процессе пайки, отсюда возможность получения блестящей поверхности спая.

Кроме того, за счет постоянного пополнения израсходованного припоя новым сохраняется постоянство химического состава спая в процессе пайки.

Необходимость в поддержании незначительной массы припоя в жидком состоянии (20-30 г) позволяет резко снизить потребляемую мощность до 0,5- 0,6 кВт. Кроме того, малая зона воздействия жидкого припоя на поверхность платы при одновременном охлаждении печатной платы полностью исключает коробление платы из-за тепловых ударов и нагрев корпусов навесных деталей и микросхем.

Пример. Пайку проводят в цехе на текущей продукции, выпускаемой монтажным участком с использованием описанного устройства. На пайку подают предварительно собранные печатные платы с установленными на них навесными элементами, на выводах которых выполняют зиг-замки. Среди навесных элементов, которые устанавливают при сборке, на печатные платы

10

0

5

0

5

0

5

0

5

использованы микросхемы с 40, 24, 6 штырьевыми выводами, сопротивления с горизонтальным и вертикальным расположением корпусов относительно платы, транзисторы, оптроны, диоды, конденсаторы и др. Крупногабаритные детали (импульсные трансформаторы, кварцевые сборки, заземляющие шинки и др.) для удержания в перевернутом положении прихватывают пайкой в двух-трех точках. Флюсование паяемой поверхности производят разбрызгиванием с помощью пульверизатора 25%-ного канифольного флюса, в качестве припоя применяют сплав ПОС-61 в виде проволоки диаметром 3 мм, которую предварительно наматывают на барабан механизма подачи припоя.

Скорость перемещения печатной платы составляет 3,5-4 м/мин. Поскольку пайка проводится паяльной головкой длиной 80 мм, время пайки одной печатной платы размером 230160 мм составляет 2-2,5 мин.

Температуру пайки постоянно контролируют и поддерживают в пределах 250-260 с.

В качестве вибратора 7 головки 4 используют дроссель с воздушным зазором, вибрирующий в вертикальной плоскости с частотой 50 Гц.

Зазор между печатной и паяльной головкой поддерживают 1,5-2 мм.

Анализ качества спая показал, что полностью исключены дефекты в виде сосулек, а перемычки между дорожками и контактными площадками возникали тс лько на платах с высокой плотностью монтажа (третья категория) и при этом составляли не более 2% от числа паянных соединений. Следует отметить, что при пайке плат с плотным монтажом маски не использовались. Спай имеет блестящую поверхность, припой полностью заполняет сквозные металлизированные отверстия, образуя спаи заливного типа. Металлографический анализ спая показал, что между выводами и стенками металлизированного отверстия отсутствуют поры. Общее число дефектных спаев составляло не более 3-4% от общего числа спаев, которые легко устранялись с помощью ручного паяльника. Особо следует отметить то, что в процессе пайки корпуса микросхем и других навесных элементов практически не нагревались.

Формула изобретения

Способ групповой пайки преимущественно радиоэлементов со штырьковы- ми выводами на печатные платы, включающий флюсование с последующей сушкой печатной платы и относительное перемещение платы и инструмента с одновременной подачей припоя в зону пайки, отличающийся тем.

что, с целью улучшения качества пайки и снижения энергозатрат, радиоэлементы устанавливают под платой, а инструмент перемещают со стороны выхода выводов с зазором относительно поверхности платы и придают ему колебания в вертикальной плоскости, при этом зазор между платой и инструментом заполняют припоем, а радиоэлементы прийудительно охлаждают.

77

Фиг.1

Направление дбиженил платы Фиг. 2

Авторы

Даты

1988-03-23—Публикация

1986-01-23—Подача