Изобретение относится к сварочному производству и может быть использовано в машинах для контактной точечной, шовной и рельефной сварки, снабженных конденсаторным источником питания.

Цель изобретения - повышение качества сварного соединения за счет расширения технологических возможностей.

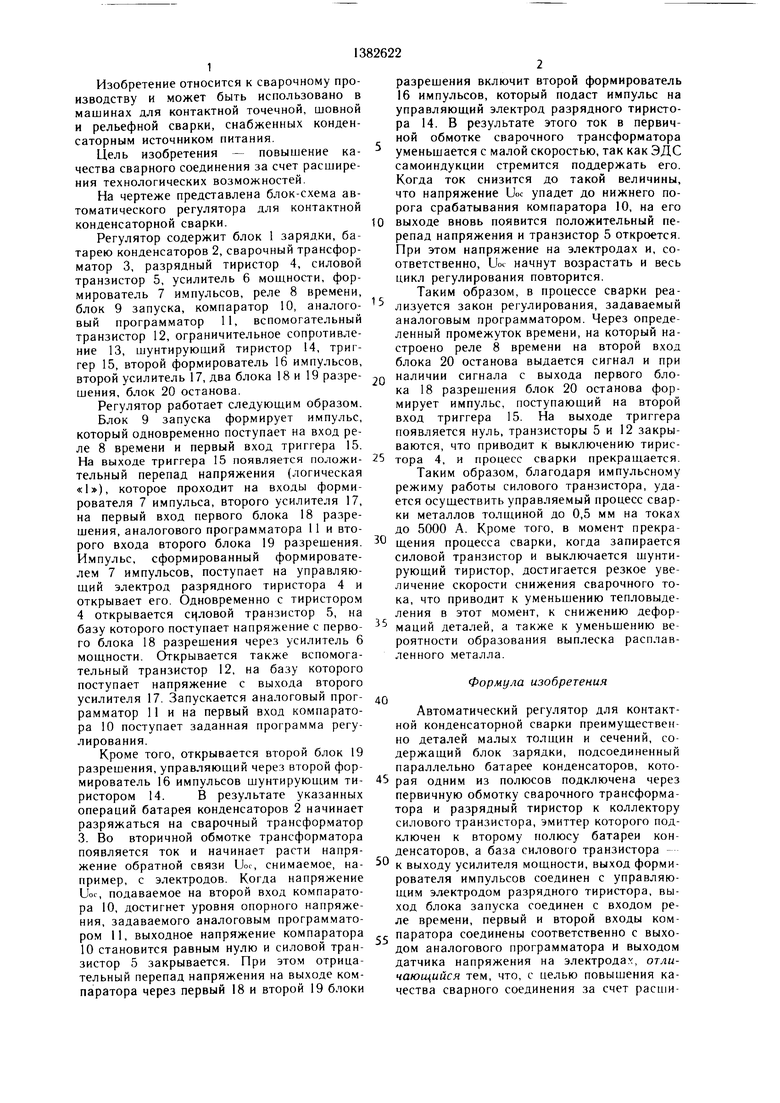

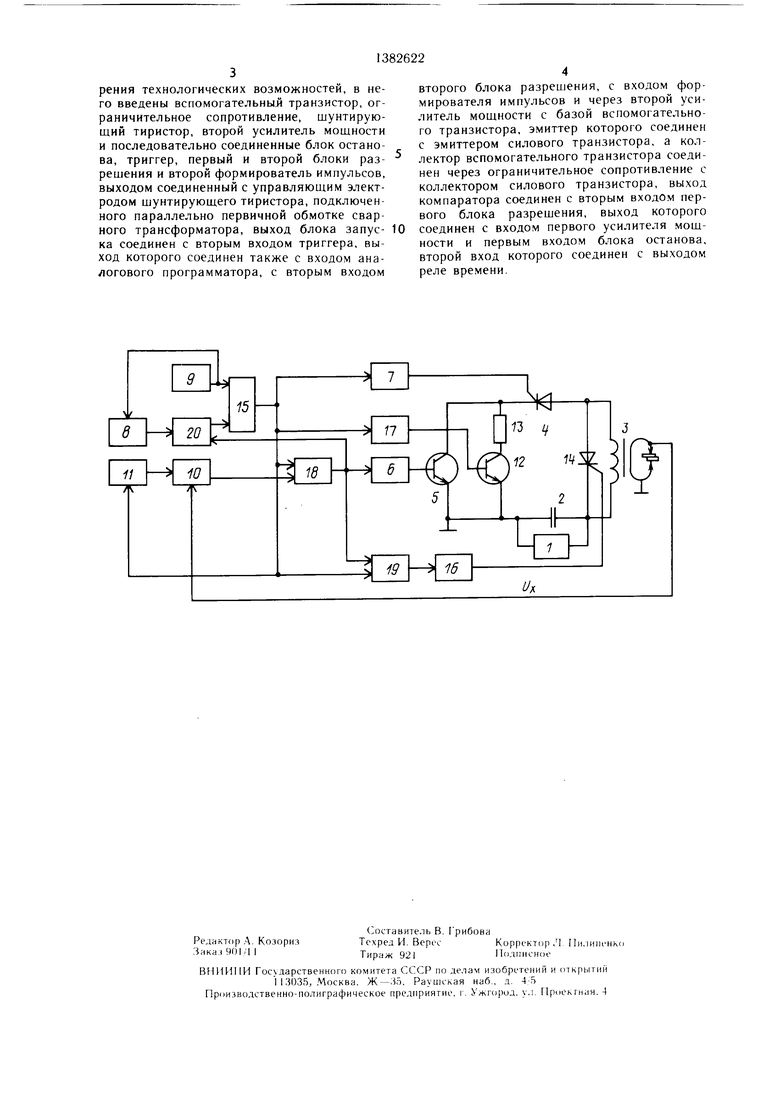

На чертеже представлена блок-схема автоматического регулятора для контактной конденсаторной сварки.

Регулятор содержит блок 1 зарядки, батарею конденсаторов 2, сварочный трансформатор 3, разрядный тиристор 4, силовой транзистор 5, усилитель 6 мош,ности, формирователь 7 импульсов, реле 8 времени, блок 9 запуска, компаратор 10, аналоговый программатор 11, вспомогательный транзистор 12, ограничительное сопротивление 13, шунтируюший тиристор 14, триггер 15, второй формирователь 16 импульсов, второй усилитель 17, два блока 18 и 19 разрешения, блок 20 останова.

Регулятор работает следуюш,им образом.

Блок 9 запуска формирует импульс, который одновременно поступает на вход реле 8 времени и первый вход триггера 15. На выходе триггера 15 появляется положительный перепад напряжения (логическая «1), которое проходит на входы формирователя 7 импульса, второго усилителя 17, на первый вход первого блока 18 разрешения, аналогового программатора 11 и второго входа второго блока 19 разрешения. Импульс, сформированный формирователем 7 импульсов, поступает на управляю- Ш.ИЙ электрод разрядного тиристора 4 и открывает его. Одновременно с тиристором 4 открывается С1 ловой транзистор 5, на базу которого поступает напряжение с первого блока 18 разрешения через усилитель 6 мошности. Открывается также вспомогательный транзистор 12, на базу которого поступает напряжение с выхода второго усилителя 17. Запускается аналоговый программатор 11 и на первый вход компаратора 10 поступает заданная программа регулирования.

Кроме того, открывается второй блок 19 разрешения, управляющий через второй формирователь 16 импульсов шунтирующим тиристором 14. В результате указанных операций батарея конденсаторов 2 начинает разряжаться на сварочный трансформатор 3. Во вторичной обмотке трансформатора появляется ток и начинает расти напряжение обратной связи Uoc, снимаемое, например, с электродов. Когда напряжение Uoc, подаваемое на второй вход компаратора 10, достигнет уровня опорного напряжения, задаваемого аналоговым программатором 11, выходное напряжение компаратора 10 становится равным нулю и силовой транзистор 5 закрывается. При этом отрицательный перепад напряжения на выходе компаратора через первый 18 и второй 19 блоки

0

5

0

5

разрешения включит второй формирователь 16 импульсов, который подаст импульс на управляющий электрод разрядного тиристора 14. В результате этого ток в первичной обмотке сварочного трансформатора уменьшается с малой скоростью, так как ЭДС самоиндукции стремится поддержать его. Когда ток снизится до такой величины, что напряжение Uoc упадет до нижнего порога срабатывания компаратора 10, на его выходе вновь появится положительный перепад напряжения и транзистор 5 откроется. При этом напряжение на электродах и, соответственно, Uoc начнут возрастать и весь цикл регулирования повторится.

Таким образом, в процессе сварки реализуется закон регулирования, задаваемый аналоговым программатором. Через определенный промежуток времени, на который настроено реле 8 времени на второй вход блока 20 останова выдается сигнал и при наличии сигнала с выхода первого блока 18 разрешения блок 20 останова формирует импульс, поступающий на второй вход триггера 15. На выходе триггера появляется нуль, транзисторы 5 и 12 закрываются, что приводит к выключению тиристора 4, и процесс сварки прекращается.

Таким образом, благодаря импульсному режиму работы силового транзистора, удается осуществить управляемый процесс сварки металлов толщиной до 0,5 мм на токах до 5000 А. Кроме того, в момент прекращения процесса сварки, когда запирается силовой транзистор и выключается шунтирующий тиристор, достигается резкое увеличение скорости снижения сварочного тока, что приводит к уменьшению тепловыделения в этот момент, к снижению деформаций деталей, а также к уменьшению вероятности образования выплеска расплавленного металла.

Формула изобретения

0

Автоматический регулятор для контактной конденсаторной сварки преимущественно деталей малых толщин и сечений, содержащий блок зарядки, подсоединенный параллельно батарее конденсаторов, кото5 рая одним из полюсов подключена через первичную обмотку сварочного трансформатора и разрядный тиристор к коллектору силового транзистора, эмиттер которого подключен к второму полюсу батареи конденсаторов, а база силового транзистора к выходу усилителя мощности, выход формирователя импульсов соединен с управляющим электродом разрядного тиристора, выход блока запуска соединен с входом реле времени, первый и второй входы комг паратора соединены соответственно с выходом аналогового программатора и выходом датчика напряжения на электродах, отличающийся тем, что, с целью повышения качества сварного соединения за счет расши0

5

рения технологических возможностей, в него введены вспомогательные транзистор, ограничительное сопротивление, шунтирующий тиристор, второй усилитель мощности и последовательно соединенные блок останова, триггер, первый и второй блоки раз- решения и второй формирователь импульсов, выходом соединенный с управляющим электродом шунтирующего тиристора, подключенного параллельно первичной обмотке сварного трансформатора, выход блока запус- ка соединен с вторым входом триггера, выход которого соединен также с входом аналогового программатора, с вторым входом

второго блока разрешения, с входом формирователя импульсов и через второй усилитель мощности с базой вспомогательного транзистора, эмиттер которого соединен с эмиттером силового транзистора, а коллектор вспомогательного транзистора соединен через ограничительное сопротивление с коллектором силового транзистора, выход компаратора соединен с вторым входом первого блока разрешения, выход которого соединен с входом первого усилителя мощности и первым входом блока останова, второй вход которого соединен с выходом реле времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для конденсаторной сварки | 1988 |

|

SU1613276A1 |

| Устройство для электродуговой сварки и наплавки | 1990 |

|

SU1774529A1 |

| Устройство для ультразвуковой сварки | 1988 |

|

SU1569146A1 |

| Устройство для ультразвуковой сварки | 1989 |

|

SU1673347A1 |

| Источник сварочного тока | 1985 |

|

SU1291321A1 |

| Машина для конденсаторной сварки | 1987 |

|

SU1447608A1 |

| ОДНОФАЗНЫЙ ВЫПРЯМИТЕЛЬ ДЛЯ ДУГОВОЙ СВАРКИ | 2010 |

|

RU2441734C1 |

| Источник питания для дуговой сварки | 1990 |

|

SU1738521A1 |

| МАШИНА ДЛЯ КОНДЕНСАТОРНОЙ КОНТАКТНОЙ | 1973 |

|

SU407680A1 |

| Тиристорный регулятор | 1990 |

|

SU1753555A1 |

Изобретение относится к сварочному производству и может быть использовано в машинах для контактной точечной, шовной и рельефной сварки, снабженных конденсаторным источником питания. Изобретение позволяет повысить качество сварного соединения за счет расширения технологических возможностей. Для этого автоматический регулятор для контактной конденсаторной сварки содержит блок зарядки, батарею конденсаторов, сварочный трансформатор, разрядный тиристор, силовой транзистор, усилитель мошности, формирователь импульсов, блок запуска, реле времени, компаратор, аналоговый программатор и датчик напряжения. Дополнительно в регулятор введены вспомогательный транзистор, шун- тируюший тиристор, второй усилитель мощности, блок останова, триггер, два блока разрешения и второй формирователь импульсов. В регуляторе благодаря импульсному режиму работы силового транзистора удается осуществить управляемый процесс сварки металлов толщиной до 0,5 мм на токах до 5000 А. В момент прекращения процесса сварки, когда запирается силовой транзистор и выключается шунтирующий тиристор, достигается резкое увеличение скорости снижения сварного тока, что приводит к уменьшению тепловыделения в этот момент, следовательно, к с нижению деформации деталей и уменьщению вероятности образования выплеска расплавленного металла. 1 ил. о (Л со 00 to о:) to ю

| Патон Б | |||

| Е., Лебедев В | |||

| К | |||

| Электрооборудование для контактной сварки | |||

| М.: Машиностроение, 1969, с | |||

| АППАРАТ ДЛЯ ОБОГАЩЕНИЯ РУД ПО МЕТОДУ ВСПЛЫВАНИЯ | 1915 |

|

SU279A1 |

| Патент США № 3394240, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

Авторы

Даты

1988-03-23—Публикация

1986-10-22—Подача