Изобретение относится к черной металлургии, в частности к бескоксовому получению железа, и может быть

что приведет к уве;и1чению производительности печи.

При определении эффективности до

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО НИКЕЛЕВОГО ПОРОШКА | 2007 |

|

RU2359049C2 |

| Способ восстановления железосодержащих материалов | 1987 |

|

SU1493386A1 |

| Способ производства металлизованного продукта | 1981 |

|

SU985051A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТОГО МАТЕРИАЛА | 2001 |

|

RU2198226C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЛЬМЕНИТОВЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2361940C2 |

| Способ обработки карбонильных порошков | 1981 |

|

SU956148A1 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ ИЗ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА И СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2008 |

|

RU2447164C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗАКИСИ НИКЕЛЯ | 2000 |

|

RU2158776C1 |

| Способ получения железа прямым восстановлением | 2022 |

|

RU2784924C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЛЬМЕНИТОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2379356C2 |

Изобретение относится к металлургии и может использоваться в порошковой металлургии. Цель изобретения - повьшение интенсивности процесса восстановления. Сущность изобретения заключается в оптимизации условий восстановления в псевдоожиженном слое при температуре 0,9-0,98 температуры спекания и составе газа, соответствующем 7,3 Hj/CO 539,0. Использование способа позволяет снизить себестоимость металлизованного концентрата на 25%. 2 ил.

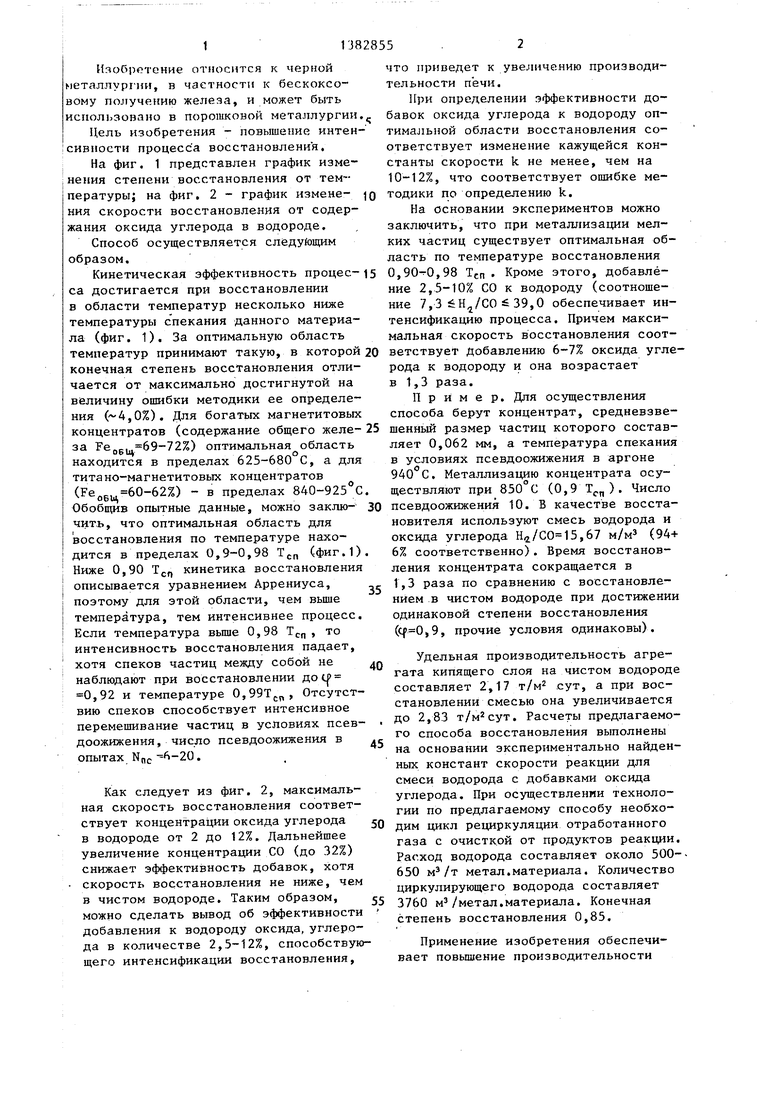

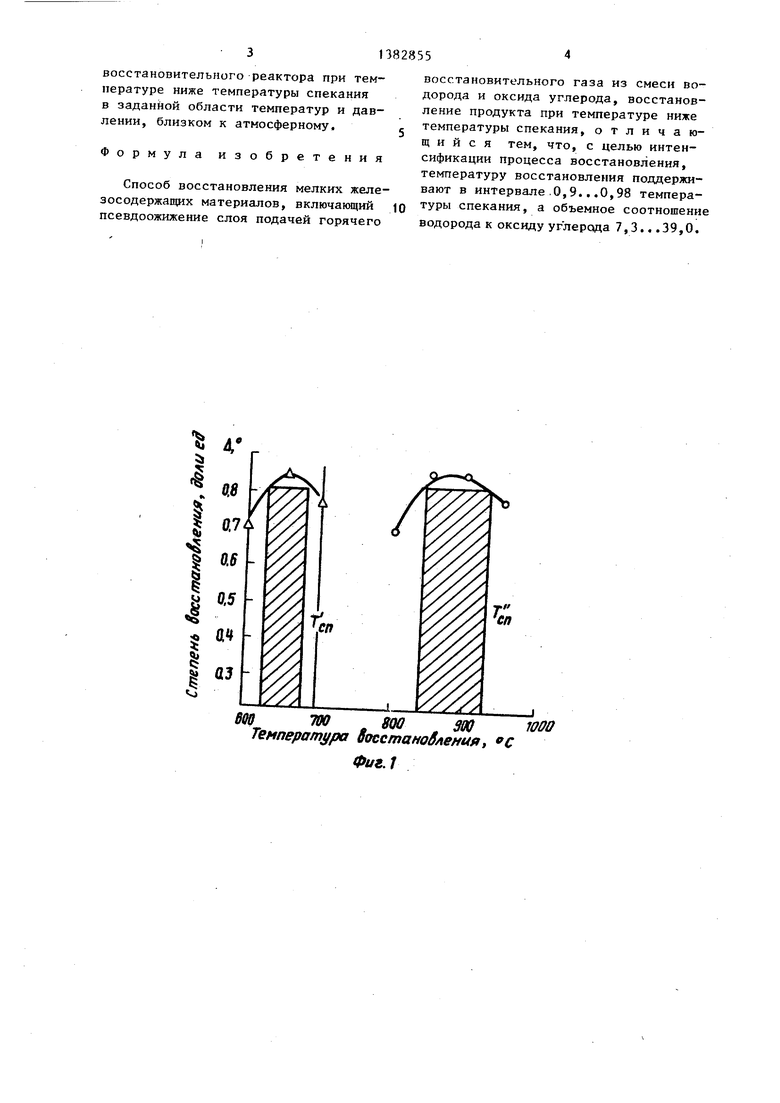

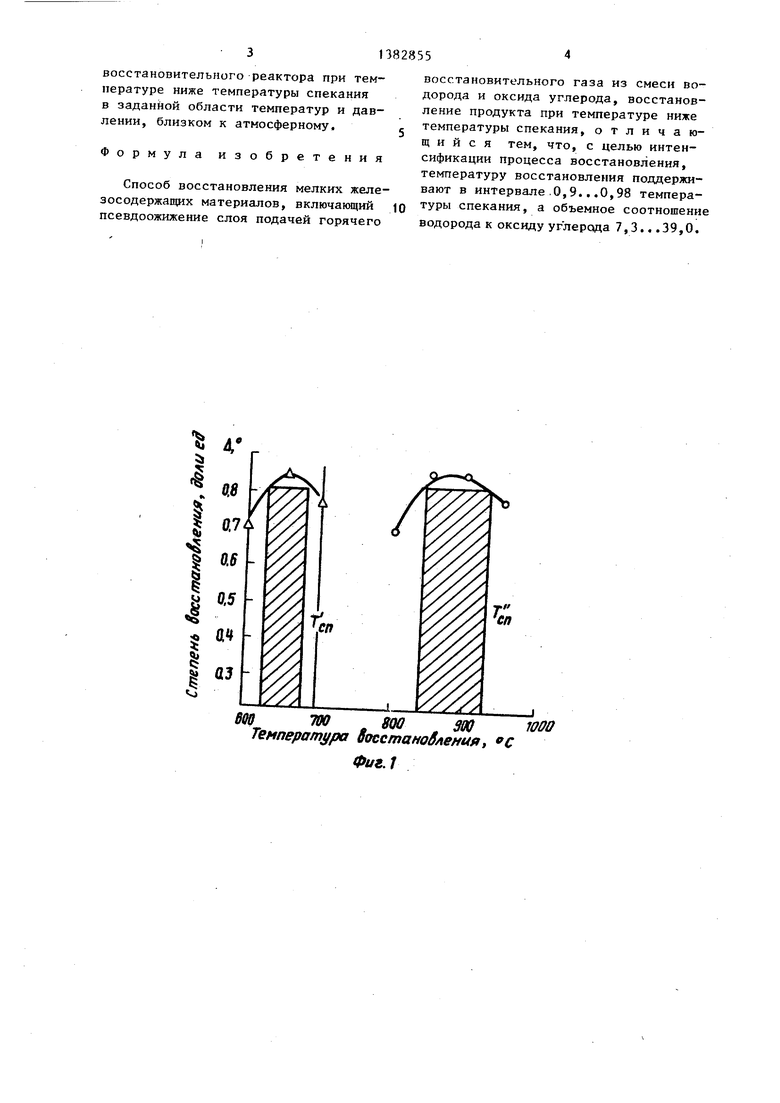

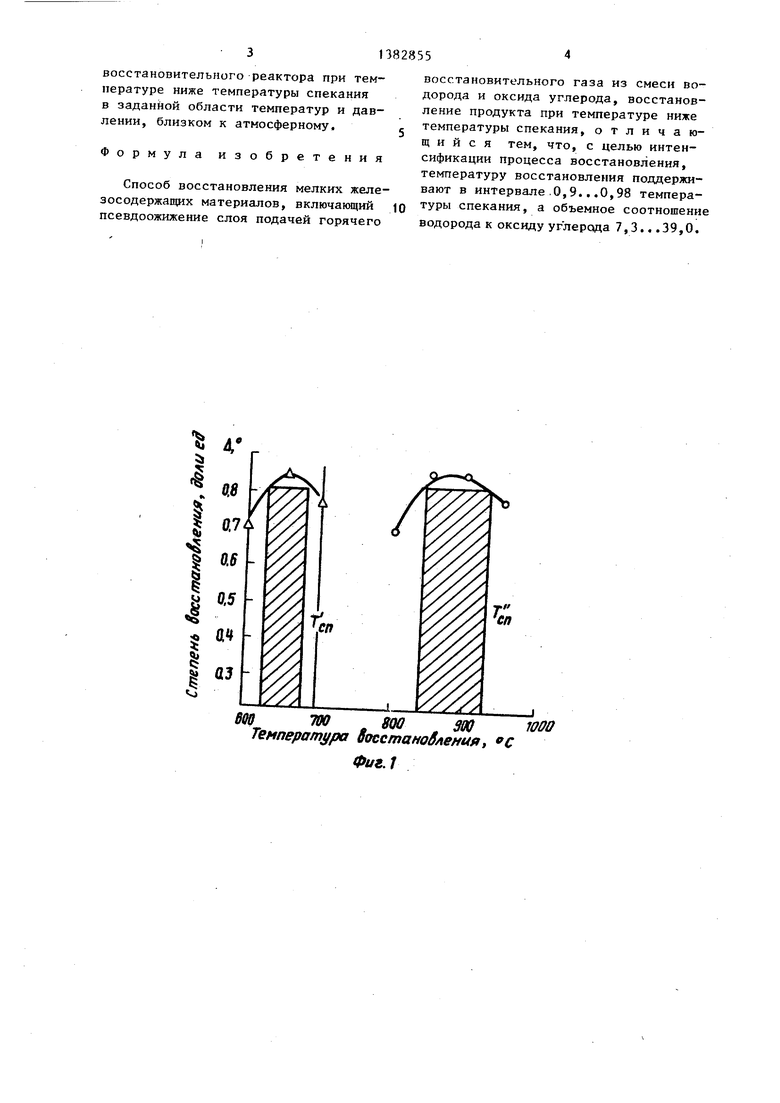

использовано в порошковой металлургии. бавск оксида углерода к водороду опЦель изобретения - повышение интен- 1сивности процесса восстановления. : На фиг. 1 представлен график изме- I нения степени восстановления от температуры; на фиг, 2 - график измене- Q ния скорости восстановления от содержания оксида углерода в водороде.

Способ осуществляется следу(ощим образом.

тимальной области восстановления соответствует изменение кажущейся константы скорости k не менее, чем на 10-12%, что соответствует опшбке методики по определению k.

На основании экспериментов можно заключить, что при металлизации мелких частиц существует оптимальная область по температуре восстановления

Кинетическая эффективность процес-15 0,90-0,98 Теп. Кроме этого, добавлёса достигается при восстановлении в области температур несколько ниже температуры спекания данного материала (фиг. 1). За оптимальную область

температур принимают такую, в которой 20 ветствует Добавлению 6-7% оксида углерода к водороду и она возрастает в 1,3 раза.

Пример. Для осуществления способа берут концентрат, средневзвеконечная степень восстановления отличается от максимально достигнутой на величину ошибки методики ее определения (4,0%), Для богатых магнетитовых концентратов (содержание общего желе- 25 шенный размер частиц которого состав- за Fe(,g 69-72%) оптимальная область ляет 0,062 мм, а температура спекания находится в пределах 625-680 С, а для титано-магнетитовых концентратов (Fe g 60-62%) - в пределах 840-925 с. Обобщив опытные данные, можно заклю- 30 псевдоожижения 10. В качестве восста- чить, что оптимальная область для новителя используют смесь водорода и восстановления по температуре нахо- оксида углерода ,67 м/м (94+ дится в пределах 0,9-0,98 Т (фиг.1). 6% соответственно). Время восстановв условиях псевдоожижения в аргоне 940 С. Металлизацию концентрата осуществляют при 850 С (0,9 Tj,). Число

Ниже 0,90 кинетика восстановления

описывается уравнением Аррениуса, поэтому для этой области, чем вьш1е температура, тем интенсивнее процесс. Если температура выше 0,98 Т , то интенсивность восстановления падает, хотя спеков частиц между собой не наблюдают при восстановлении дос| 0,92 и температуре 0,991, Отсутствию спеков способствует интенсивное перемешивание частиц в условиях псев- доожижения, число псевдоожижения в опытах Nflc-6-20.

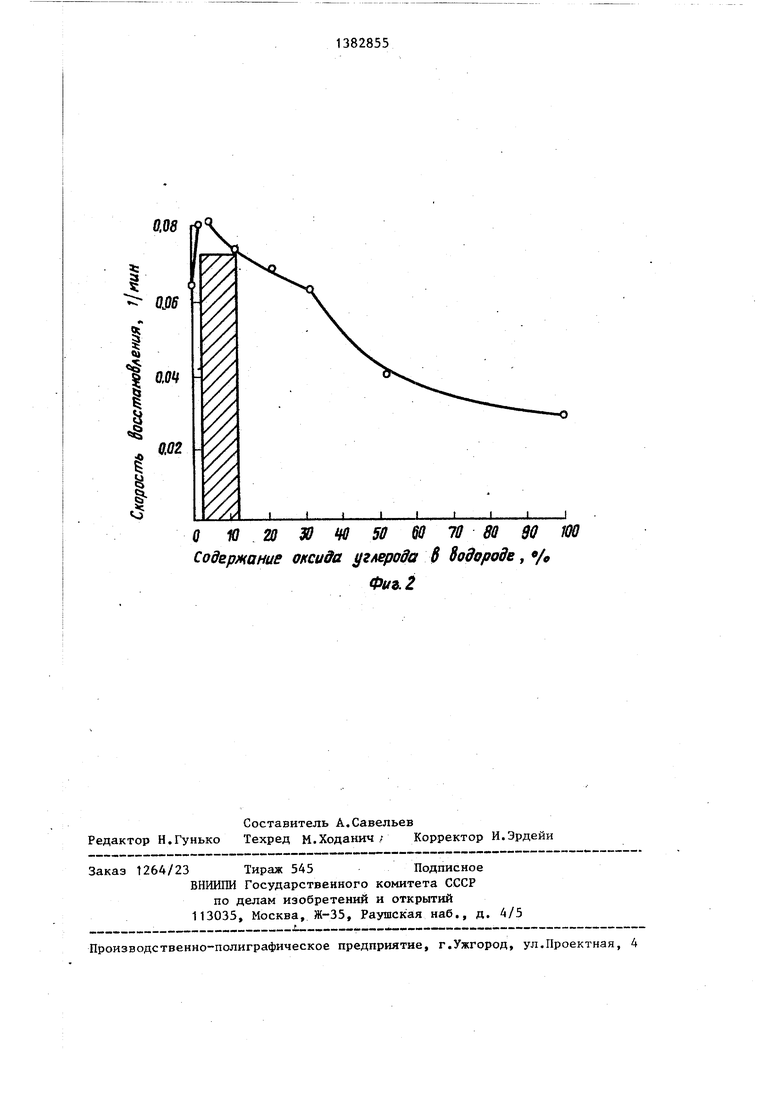

Как следует из фиг. 2, максимальная скорость восстановления соответствует концентрации оксида углерода в водороде от 2 до 12%. Дальнейшее увеличение концентрации СО (до 32%) снижает эффективность добавок, хотя скорость восстановления не ниже, чем в чистом водороде. Таким образом, можно сделать вывод об эффективности добавления к водороду оксида, углерода в количестве 2,5-12%, способствующего интенсификации восстановления.

тимальной области восстановления соответствует изменение кажущейся константы скорости k не менее, чем на 10-12%, что соответствует опшбке методики по определению k.

На основании экспериментов можно заключить, что при металлизации мелких частиц существует оптимальная область по температуре восстановления

ние 2,5-10% СО к водороду (соотношение 7,3 39,0 обеспечивает интенсификацию процесса. Причем максимальная скорость восстановления соотрода к водороду и она возрастает в 1,3 раза.

Пример. Для осуществления способа берут концентрат, средневзвешенный размер частиц которого состав- ляет 0,062 мм, а температура спекания псевдоожижения 10. В качестве восста- новителя используют смесь водорода и оксида углерода ,67 м/м (94+ 6% соответственно). Время восстановшенный размер частиц которого состав- ляет 0,062 мм, а температура спекания псевдоожижения 10. В качестве восста- новителя используют смесь водорода и оксида углерода ,67 м/м (94+ 6% соответственно). Время восстановв условиях псевдоожижения в аргоне 940 С. Металлизацию концентрата осуществляют при 850 С (0,9 Tj,). Число

ления концентрата сокращается в 1,3 раза по сравнению с восстановлением в чистом водороде при достижении одинаковой степени восстановления (, прочие условия одинаковы).

Удельная производительность агрегата кипящего слоя на чистом водороде составляет 2,17 т/м сут, а при восстановлении смесью она увеличивается до 2,83 . Расчеты предлагаемого способа восстановления выполнены на основании экспериментально найденных констант скорости реакции для смеси водорода с добавками оксида углерода. При осуществлении технологии по предлагаемому способу необхоДИМ цикл рециркуляции отработанного газа с очисткой от продуктов реакции. Расход водорода составляет около 500-- 650 метал.материала. Количество циркулирующего водорода составляет

3760 м /метал.материала. Конечная степень восстановления 0,85.

Применение изобретения обеспечивает повышение производительности

восстановительного реактора при температуре ниже температуры спекания в заданйой области температур и давлении, близком к атмосферному.

Формула изобретения

Способ восстановления мелких железосодержащих материалов, включающий псевдоожижение слоя подачей горячего

41

З:

ТОО800300ЮОО

Температура оосстановлемий, с

Фиг.Г

восстановительного газа из смеси водорода и оксида углерода, восстановление продукта при температуре ниже температуры спекания, отличающийся тем, что, с целью интенсификации процесса восстановления, температуру восстановления поддерживают в интервале.0,9.,.0,98 температуры спекания, а объемное соотношени водорода к оксиду углерода 7,3... 39,0.

0.08

О Ю 20 X ftS 50 GS 7ff 8Q 30 ЮО Содержание оксида углерода Ь Водороде, %

Фи9.2

| Князев В.Ф., Гиммелефарб А.И | |||

| Неменов А.Н | |||

| Бескоксовая металлургия железа | |||

| - М.: Металлургия, 1972, с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| Устройство для настройки терморегуляторов с релейным элементом на выходе | 1981 |

|

SU1084764A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-03-23—Публикация

1986-07-02—Подача