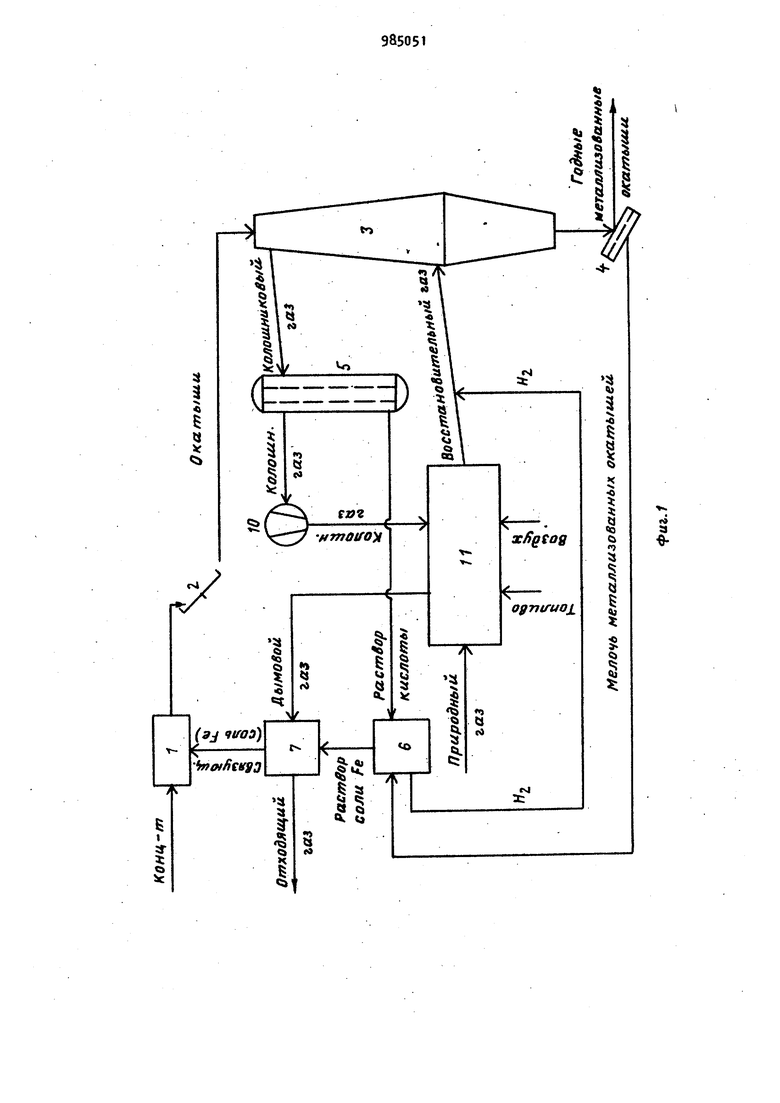

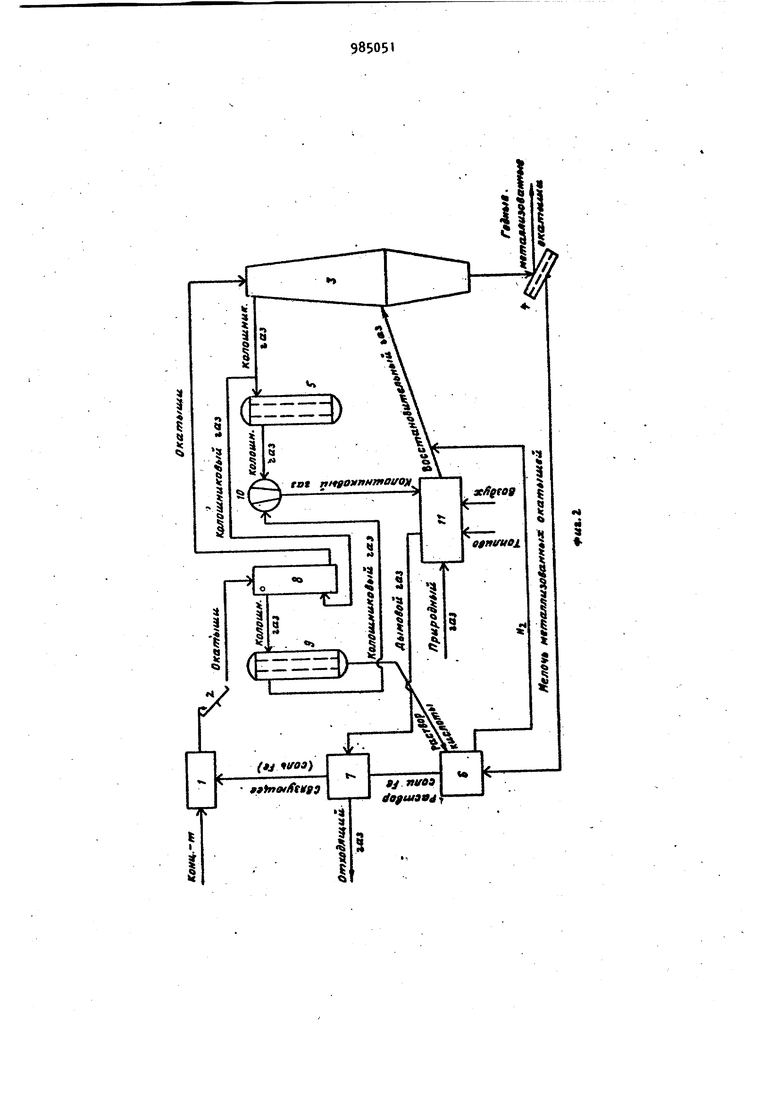

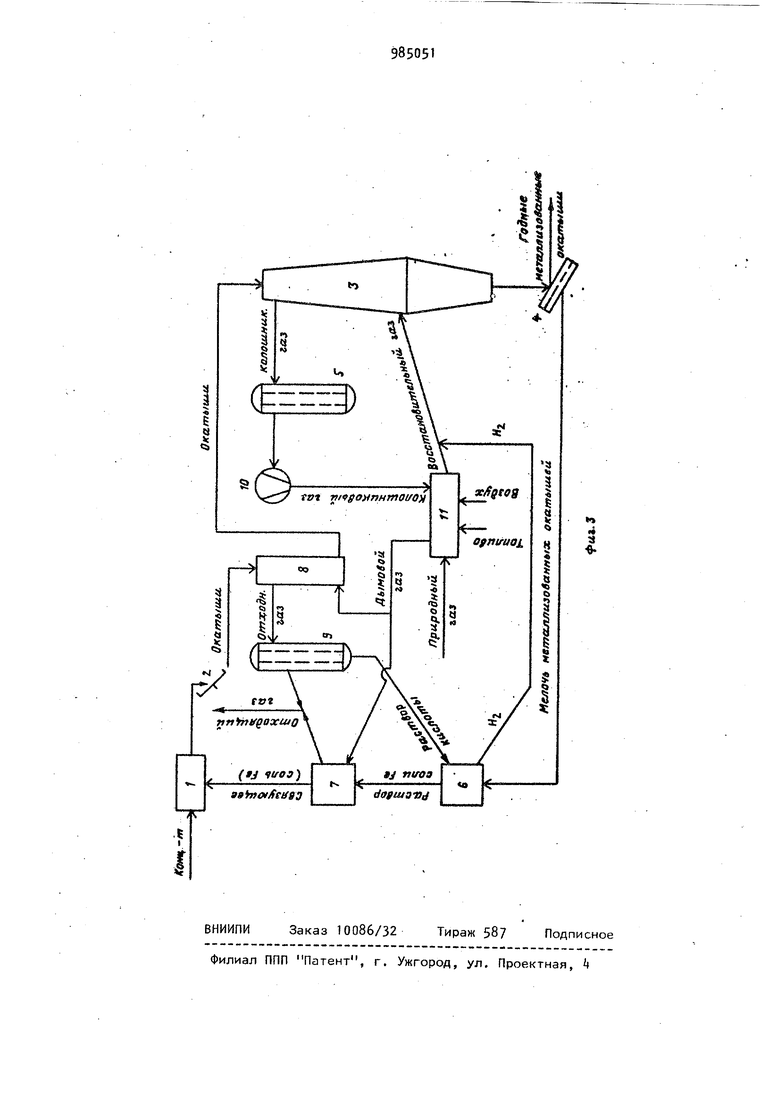

Изобретение относится к технике металлизации окускованного железорудного сырья и может быть использовано на металлургических предприя тиях , Известны способы металлизации окускованного железорудного сырья, в которых сырой окускованный продук (окатыши, брикеты и т.п. ) подвергается востановительно-тепловой обработке с рециркуляцией газа-восста новителя и выделением мелочи из оку кованного продукта С 1-1 Недостатком этих способов являет разубоживания окомкованной шихты и увеяичеИие вследствие Зтого содержания примесей в металлизованных окатышах. Наиболее близким по технической сущности и достигаемому результату является способ производства металлизованного окомкованного продукта, включающий окомкование шихты из железосодержащего материала со связующим В качестве которого используют соли железа летучих кислот,сушку, металлизацию горячим газом, от конверсии.углеводородов, выделение из газов отходящих после сушки летучих компонентов, и возврат их в процессе окомкования и выделение мелочи из металлизованного продукта 2. Недостатками применения этого способа при последующей металлизации продукта являются повышенная энергоемкость, связанная с относительно высокими температурами и теплотами сублимации солей хлористоводородной кислоты, частичное разубоживание продукта и повышенный расход связующего, вследствие его захвата в порах при спекании. Цель изобретения - повышение эффективности содержания, уменьшение разубоживания и затрат энергии. Поставленная цель достигается тем, что в способе производства ме3таллизованного окомкованного продукта, включающем окомкование шихты из железосодержаще,|;о материала со связующим,в качестве которого используют соли железа летучих кислот сушку, металлизацию горячим газом от конверсии углеводородом, выделение из газов, отходящих после сушки, летучих компонентов, возврат их в процессе окомкования и выделение мелочи из металлизованного продукта из газов,, отходящих после сушки, улавливают кислоту и обрабатывают его отделенную мелочь для получения связующего, а выделяющийся при этом водород добавляют к восстановительному газу. Сушку проводят в отдельном аппарате с использованием тепла от газо обогрева установки конверсии или газами ,отходящими после металлизаци На Лиг.1 дан ,вариантс гидролизо на фиг.2 - схемагидролиза в отдель ном аппарате; на фиг.З - схема гидр диза дымовыми газами. Пример 1. Из железорудного концентрата из смесителя 1 в окомко вателе 2 получают сырые окатыши с д бавкой хлористого железа в количест 12,7. Полученные окатыши с влажностью 9,6% загружают в печь 3 для металлизации. В. верхней асти шахты при нагреве окатышей до 100°С идет гидролиз хлористого железа Fe(OH)2 + 2 НСВ Fed 2 + Н,0 Гидродкислы железа образуются В контактных зонах между рудными зернами и обеспечивают необходимые прочностные характеристики окатышей в процессе восстановления. После выгрузки из печи готового продукта со степенью металлизации Э5% на грохоте выделяют мелочь 5 мм. Из колошникового газа путем бар- ботирования через слой воды бере 5 получают водный раствор соля ной кислоты, который направляют в реактор 6 для взаимодействия с металлизованной мелочью по реакции 2 НСЕ + Ре- -ГеСВ2+ Н Хлористое железо выпаривают в ап парате 7 и направлюят в смеситель 1 для полумения комкуемой шихты. Полученный подород в количестве 1 22 м на 1 т сырых окатышей добавляют к восстановительному газу шахтной печи. П р, и м е р 2. Так же,- как и в предыдущем примере, из железорудного концентрата в окомкователе 2 по лучают -сырые окатыши с добавкой хлористого железа. Влажные окатыши загружают в аппарат 8, в котором идет гидролиз хлористого железа в атмосфере части колошникового газа, отбираемого до скруббера 5, с использованием его тепла. Упрочненные за счет образова чия гидроокислов железа окатыши загружают в шахтную печь 3 для металлизации. Летучую кислоту, образовавшуюся в результате гидролиза, переводятв водный раствор в скруббере 9, а , очищенный и охлажденный колошниковый газ из скруббера 9, так же,как и из скруббера 5, с помощью компрессора 10 подают в реформер (конвертор) 11 для получения восстановительного газа. В реакторе 6 при взаимодействии водного раствора соляной кислоты с металлизованной мелочью получают раствор хлористого желеаа, а в выпарном аппарате 7 получают связующую добавку в виде кристаллического порошка или концентрированного раствора и направляют смеситель 1. Полученный в реакторе 6 водород добавляют к восстановительному газу шахтной печи. Пример 3. Сырые окатыши, полученные в окомкователе 2 с добавкой хлористого железа, обрабатывают в аппарате 8 в атмосфере дымовых газов реформера ( конвертора 11 с использованием их тепла. Полученные в аппарате 8 упрочненнне окатыши загружают а шахтную печь 3 для металлизации. В скруббере 9 отходящие газы очищают от летучей кислоты, а затем направляют их в дымовую трубу. Последующие операции аналогичны описанным в предыдущих примерах. Преимущества предлагаемого способа по сравнению с известными в сокращении энергозатрат на многократное использование связующей добавки вследствие низкой температуры гидролиза соли; в высокой кратности циркуляции кислотной части добавки и от-

сутствии рззубоживания продукта связующим; возможности применения в восстановительной среде многих летучих кислот, применение которых в окислительной среде невозможно вследствие их окисления, например уксусной; в рациональном способе утилизации металлизованной мелочи; в использовании в качестве газа-восстановителя водорода, полученного химической реакцией из влаги шихтовых материалов.

Технико-экономическая эффективность вытекает из перечисленных преимуществ и заключается в сокращении расхода природного топлива для получения газа-восстановителя, сокращении энергозатрат и удешевлении производства стали благодаря повышению содержания железа в металлизованном продукте.

Рассмотрим на примере производств

металлизованных окатышей на Оскольском электрометаллургическом комбинате. Путем исключения из металлургического передела бентонитовой глины расходом 7 кг/гокисленных окатышей создается экономия по действующим прейскурантам 0,21 руб.т. Экономия приведенных затрат при про изводстве окисленных окатышей с со1держанием железа на 0,5 выше, чем у известных (проект ОЭМК ) и составит 1,00 руб/т.

Капитальные затраты на сооружение гидролизеров, защиту от коррозии газоходов и верхней части шахтной печи составят 20-25 млн.руб. По сравнению с затратами намонтаж защиты

разовым расходом кислоты можно пренебречь. Экономическая эффективность при производстве млн.т. окатышей в год составит: 1,09 млн.руб/год.

Формула изобретения

1.Способ производства металлизованного продукта, включающий оконкованные шихты из железосодержащего материала со связующим, в качестве которого используют соли железа летучих кислот, сушку, металлизацию горячим газом от конверсии углеводородом, выделение из газов, отходящих после сушки, летучих компонентов, возврат их в процессе окомкования и выделение мелочи из метал лиэоеанного продукта, отличающийся, тем, что, с целью повыше- ния эффективности процесса, уменьшения разубоживания и сокращения затрат энергии из газов, отходящих после сушки, улавливают кислоту и обрабатывают его отделенную мелочь для получения связующего, а выделяющийся при этом водород добавляют к восстановительному газу.

2.Способ по п.1, о т л и ч а ющ и и с я тем, что сушку и металлизацию проводят в одном аппарате, при этом сушку осуществляют газами, отходящими после металлизации.

3.Способ по П.1, о, т л и ч а ющ и и с я тем, что сушку проводят в отдельном аппарате с использованием тепла от газов обогрева установки конверсии или газами, отходящими после металлизации.

Источники информации, принятые во внимание при экспертизе

1.Воскобойников.В.Т. и др.Общая металлургия. М., Металлургия, 1979.

2.Авторское свидетельство СССР №48076, кл. С 22 В I/Z, 1975.

«

a

I

;i

I

fl

«

У

(tj woa) ff na/ffKfy

)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| Способ получения губчатого железа в шахтной печи | 1989 |

|

SU1731822A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590029C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2005 |

|

RU2283885C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| Способ прямого восстановления железа с применением газовой плазмы | 2024 |

|

RU2833291C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗИРОВАННОГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2007 |

|

RU2337971C1 |

| Шахтная печь с колошниковым газораспределительным устройством | 2024 |

|

RU2831949C1 |

Авторы

Даты

1982-12-30—Публикация

1981-08-20—Подача