Изобретение относится к черной металлургии и может быть использовано при производстве стальных и чугунных изделий методами деформации с последующей термообработкой.

По общепринятой в настоящее время технологии производства стальных изделий жидкая сталь уже на выпуске из печи содержит требуемое в готовом изделии количество углерода, которое в основном и определяет уровень механических свойств изделий. Время, в течение которого углерод находится в жидкой стали, в слитке при его кристаллизации и последующих ступенях технологии до деформации, а также в процессе образования формы и размеров готового изделия, определяется, по крайней мере, часами, если не десятком часов. Углерод, находясь в тесном контакте с железом, в течение столь длительного времени при высокой температуре, образует с железом твердые растворы и цементит. Чем выше содержание растворенного в стали углерода, тем больше ее твердость и ниже пластичность. Это создает значительные трудности и требует большого расхода энергии при ее деформации.

Известен способ получения стальной ленты непосредственно из железорудного материала, минуя обычные стадии металлургического цикла: доменное, сталеплавильное производства и прокатку слитков [1].

Разработаны и исследуются и другие методы производства проката из железных порошков [2]. Однако изделия, изготовленные из таких материалов, не обладают необходимыми механическими свойствами.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является непрерывный процесс получения стальной ленты непосредственно из магнетитового концентрата [3].

По этому способу тонкий магнетитовый концентрат с минимальным содержанием пустой породы (до 0,5%) (состав концентрата в источнике не указан) загружают на движущуюся колосниковую решетку. По мере продвижения колосниковой решетки в печи слой концентрата нагревают отходящими из восстановительной зоны газами до 1000oС. От тепла, выделяющегося при окислении магнетита до гематита, температура в слое поднимается до 1200oС. В результате спекания мелких частиц концентрата слой приобретает значительную пористость, что позволяет продувать его восстановительным газом с высокими скоростями, не опасаясь выноса тонких фракций.

Восстановительный газ, продуваемый через спек на колосниковой решетке, предварительно нагревают до 1100oС. В результате взаимодействия горячего газа и оксидов железа восстановление спека до металлического железа завершается за 60 мин. Слой восстановленного металла в виде горячего спека снимают с движущейся колосниковой решетки и в горячем состоянии, при температуре 1100oС обжимают в прокатных валках. После прокатки получают сляб, толщина которого составляет примерно 1/10 высоты исходного слоя концентрата. Далее сляб в горячем или холодном состоянии прокатывают на лист, полосу или ленту и подвергают термообработке.

Однако содержание углерода в стали, полученной по этому способу, не превышало 0,08%, и лист из нее пригоден для глубокой вытяжки и изготовления деталей штамповкой, но из-за низкого содержания углерода изделия не обладают необходимой твердостью и прочностью. Это объясняется тем, что науглероживание по этому способу происходит в процессе восстановления спека за счет реакции распада окиси углерода: 2CO⇄C+CO2. Образующийся сажистый углерод успевает раствориться в железе, так как длительность восстановления составляет 60 мин.

Кроме того, как показали исследования [4], максимальная скорость распада монооксида углерода на железном катализаторе достигается при температуре порядка 600oС, а с увеличением температуры процесс распада замедляется. Поскольку процесс восстановления спека протекает при температуре 1100oС, реакция распада монооксида идет в обратном направлении, в сторону газификации углерода за счет его двуокиси с образованием СО.

Технической задачей предлагаемого способа является получение изделий с содержанием углерода 0,05-5%, которое обеспечит желаемый технический результат, а именно полученные изделия будут обладать одновременно и высокой пластичностью, и необходимой твердостью и прочностью.

Это достигается тем, что в известном способе получения изделий из железоуглеродистого материала, включающего нагрев оксидного железосодержащего материала до 800-1000oС, его окисление до гематита, спекание при 1100-1200oС и восстановление опека нагретым до 1000-1200oС восстановительным газом до металлического состояния, обжатие спека, его прокатку в горячем состоянии в заготовку и формирование из заготовки изделия требуемой конфигурации и размеров с последующей термообработкой, после восстановления до металлического состояния спек, согласно изобретению, обрабатывают в течение 0,5-5 мин нагретой до 900-950oС смесью природного газа и непредельных углеводородов, взятых в соотношении 2:1 соответственно, до получения в нем содержания углерода 0,05-5%, а формирование изделия производят сразу же после прокатки его в заготовку и упрочняют полученное изделие путем нагрева до температуры карбидообразования. В качестве оксидного железосодержащего материала используют магнетитовый концентрат при следующем соотношении компонентов, мас.%:

Feобщ. - 65-72,5

SiO2 - 0,05-2,90

Al2O3 - 0,01-0,90

MnO - 0,05-0,30

TiO2 - 0,01-0,10

Na2O - 0,01-0,45

или очищенную прокатную окалину, а в качестве непредельных углеводородов используют ацетилен.

Заявляемые пределы можно обосновать следующим.

Время науглероживания 0,5-5 мин выбрано из опытных данных, которые показали, что этого времени достаточно для науглероживания ферритной матрицы до заданных содержаний углерода. Если время науглероживания оказывается менее 0,5 мин, то эффект науглероживания не получит заметного развития, что снижает эффективность предлагаемого способа. Если же длительность науглероживания превышает 5 мин, то содержание углерода в металле получается выше заданного (выше требуемого). При этом наблюдается укрупнение частиц углерода, что нежелательно, поскольку увеличивает время перехода углерода из свободного в растворенное состояние.

Температура смеси для продувки металлического спека рекомендуется в пределах 900-950oС. При температуре выше 950oС получает чрезмерное развитие реакция углерода (С) и его двуокиси (CO2) с образованием монооксида углерода, что замедляет скорость науглероживания и увеличивает длительность этого процесса. При температуре ниже 900oС скорость растворения образующегося свободного углерода в железе резко уменьшается. Это приводит к возрастанию длительности периода карбидообразования. Поэтому температурный интервал ограничивают пределами 900-950oС.

Соотношение компонентов смеси природного газа и непредельных углеводородов задают соотношением 2:1. Если это соотношение увеличить, например, до 3: 1, то при этом возрастут затраты тепла на термическое разложение природного газа, которое протекает по эндотермической реакции и сопровождается дополнительным расходом энергии. За счет этого произойдет охлаждение металлического спека, что вызовет снижение темпа науглероживания спека. Если же это соотношение, наоборот, уменьшить, то доля в смеси непредельных углеводородов, разлагающихся с выделением тепла, возрастет. Соответственно этому увеличится температура металлического спека, что вызовет снижение скорости распада монооксида и уменьшение количества углерода, образующегося в процессе распада. Следствием этого будет падение скорости науглероживания спека. Кроме того, при этом вследствие повышения температуры возможен преждевременный переход углерода в связанное состояние. Соотношение 2:1 позволяет одновременно достичь требуемого темпа получения углерода за счет распада монооксида (2CO -->C+CO2) и избежать в процессе науглероживания повышения температуры металла и предотвратить преждевременный перевод углерода из свободного состояния в раствор с железом (связанное состояние).

Содержание углерода в металле в заявляемом способе, достигаемое за счет науглероживания, рекомендуется в пределах 0,05-5%. Первая цифра - нижний предел - отвечает случаю получения низкоуглеродистых сталей типа сталей для автолиста, содержащих, как правило, до 0,10% углерода. Вторая цифра - верхний предел - отвечает случаю получения чугуна, в котором содержание углерода приближается к пределу его растворимости. Если количество углерода, перешедшего в спек в результате науглероживания, взять менее 0,05%, то эффект науглероживания оказывается слабо выраженным. Соответственно этому прочностные характеристики металла при этом увеличиваются незначительно, что снижает эффективность заявляемого способа. Если количество углерода, поступающего в спек из газовой фазы, окажется после науглероживания выше 5%, то достигнутое избыточное количество углерода уже не оказывает влияния на механические свойства чугуна. В то же время это увеличивает длительность науглероживания и повышает затраты на этот процесс вследствие более высоких расходов смеси газов, необходимых для науглероживания. Кроме того, по мере приближения к пределу растворимости углерода в железе скорость науглероживания постепенно падает, что увеличивает длительность этого процесса. Вместе взятые эти факторы ограничивают верхний предел содержания углерода в металле величиной, равной 5%.

В предлагаемом способе получения изделия из железоуглеродистого материала науглероживание спека осуществляют после его восстановления до металлического состояния за счет термического разложения нагретого природного газа с добавкой непредельных углеводородов.

Термическое разложение природного газа, состоящего в основном из метана, протекает по реакции СH4+тепло-->С+2Н2. При этом из одного кубометра метана образуется 0,53 кг углерода в виде сажи и два кубометра водорода, который является прекрасным восстановителем оксидов железа. Чтобы разложить кубометр метана теоретически надо затратить 800 ккал тепла, а с учетом потерь тепла в окружающую среду и на нагрев метана до 900-950oС затратить надо тепла около 2000 ккал на кубометр метана.

Непредельные углеводороды, например ацетилен (C2H2) или ароматические углеводороды, разлагаются с выделением тепла. При разложении ацетилена на углерод и водород выделяется 2400 ккал тепла на кубометр исходного газа [5].

Если науглероживание металлического спека производить смесью природного газа с ацетиленом, взятых в соотношении 2:1, то спек при науглероживании не охлаждается и содержание углерода в нем можно довести за короткое время до 10 и более процентов [6].

В результате кратковременного контакта углерода с железом по заявляемому способу (время науглероживания, обжатия, проката и деформации в сумме не превышает 10 мин) и низкой температуры его осуществления (не выше 1100oС) углерод не успевает образовать ни твердых растворов, ни химических соединений (цементита) и остается в свободном состоянии в виде коллоидного раствора, а после термообработки готовых изделий углерод переходит в связанное состояние, упрочняя полученное изделие.

Такой железоуглеродистый материал деформируется легко, так же как пластичное железо, не содержащее никаких примесей, будь то сталь, содержащая 0,05% углерода, или чугун с 5% углерода.

В готовом изделии, уже не требующем деформации, углерод путем упрочняющей термообработки переводится в твердые растворы с железом и цементит, которые и придают изделию нужные механические свойства (твердость и пластичность), величина которых определяется количеством углерода в стали, приведенного из свободного в связанное с железом состояние.

Опыты по получению железоуглеродистого материала проводили на установке с газопроницаемой керамической решеткой, позволяющей получать спек размером 500 х 300 х 75 мм. Богатый магнетитовый концентрат, содержащий менее 0,15% пустой породы, загружали на керамическую решетку слоем высотой 50 мм и продували продуктами полного сгорания природного газа. Полученный суперконцентрат подсушивали, нагревали до 800-1000oC, окисляли до гематита, при этом температура поднималась до 1180oС, и слой спекался в пористую массу. Затем спек продували снизу вверх нагретыми до 1100oС продуктами паровой конверсии природного газа и в течение 50-55 мин восстанавливали на 97-98% до металлического состояния.

Полученный металлический спек с целью науглероживания в течение 0,5-5,0 мин продували нагретой до 900-950oС смесью природного газа и ацетилена, взятых в соотношении 2:1. При этом происходило не только науглероживание железного спека до 0,05-5,0% углерода (в зависимости от времени продувки), но и полное (на 99,8-100%) его восстановление.

Далее спек с температурой около 1000oС снимали с решетки и обжимали заготовку. Горячую заготовку сразу же прокатывали в лист толщиной 0,6-1,2 мм, из которого штамповали изделия нужной формы и размеров. Опыты показали, что штамповка листа проходила без образования трещин и рванин, даже при содержании углерода в листе 3,2-3,7%.

Время, затрачиваемое на выполнение операций обжатия спека, прокатки заготовки в лист и штамповки из листа изделий в виде стакана, не превышало 4-5 мин.

Готовые изделия, с целью придания им необходимых механических свойств, подвергали упрочняющей термообработке путем нагрева изделия выше температуры 720oС и выдержки при этой температуре в течение 0,1-20 час. В процессе такой обработки частицы свободного углерода, вступая в реакцию с железом металлической матрицы, образуют химическое соединение - цементит, который равномерно распределялся внутри зерен феррита, упрочняя металлическую матрицу.

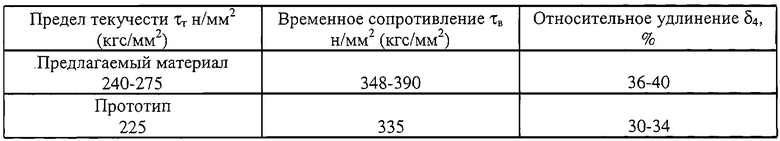

Данные, характеризующие механические свойства металла после деформации, полученные с использованием известного и предлагаемого способа, приведены в таблице.

Как видно из приведенных данных, предлагаемый способ позволяет в 1,2-1,5 раза повысить одновременно и пластичность, и прочность изделий из железоуглеродистых материалов.

Источники информации

1. А.Н.Похвиснев, И.Ю.Кожевников, А.Н.Спектор, Е.Н.Ярхо. Внедоменное получение железа за рубежом. Изд. "Металлургия", М., 1964, с. 88-90.

2. Л.Х.Строковский, Г.Л.Фридман, Я.Л.Гипш, В.Б.Акименко. Получение листового проката из железных порошков. Изд. ин-та "Черметинформация", 1973, серия 28, вып.2.

3. Е.Н.Ярхо. Прямое получение стали. Эксперсс-информация. Черная металлургия, 1963, 43, реф. 173.

4. Б.К.Локша. Зависимость скорости реакции распада окиси углерода от температуры. Известия АН СССР. Металлургия и горное дело. 1963, 4, с. 46-53.

5. Краткая химическая энциклопедия, том 1, с. 346. Изд. "Советская энциклопедия", М., 1961.

6. Прямое получение железа и порошковая металлургия. Тематический отраслевой сборник 1. Изд. "Металлургия", М., 1974, с. 123-134. Б.А.Борок, В.В. Рукин, В.Л.Дороничева, П.Я.Толчинская, А.М.Неменов, А.И.Гиммельфарб, В.В.Кельцев, П.Н.Острик. Производство сажистого железа и железного порошка на его основе.

7. А.Д.Кокурин, В.Д.Обрезков. Получение ацетилена из газообразных и жидких углеводородов и смол. Доклад на научно-координационном совещании по методам получения из природного газа технологических газов для химических синтезов и новых металлургических процессов. Институт горючих ископаемых АН СССР. Ноябрь-декабрь 1960 г., г. Москва.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТОВОЙ БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2150514C1 |

| Способ выплавки стали в электродуговой печи | 2015 |

|

RU2610975C2 |

| СПЛАВ СО СВОБОДНЫМ И СВЯЗАННЫМ УГЛЕРОДОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2135617C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА СО СВОБОДНЫМ И СВЯЗАННЫМ УГЛЕРОДОМ | 2001 |

|

RU2196187C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО КОМПОЗИЦИОННОГО КАРБИДОСОДЕРЖАЩЕГО ИЗДЕЛИЯ | 2000 |

|

RU2189367C2 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗОВАННОГО ЖЕЛЕЗОУГЛЕРОДИСТОГО МАТЕРИАЛА ДЛЯ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2000 |

|

RU2176275C1 |

| СПОСОБ ЖИДКОФАЗНОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ | 2012 |

|

RU2511419C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ СТАЛИ | 1999 |

|

RU2218429C2 |

Изобретение относится к черной металлургии, в частности к способам получения изделий методом деформации с последующей термообработкой. Способ включает нагрев оксидного железосодержащего материала до 800-1000oС, его окисление до гематита и спекание при 1100 - 1200oС, восстановление спека нагретым до 1000-1100oС восстановительным газом до металлического состояния, обжатие спека, его прокатку в горячем состоянии в заготовку и формирование из заготовки изделия требуемой конфигурации и размеров с последующей термообработкой, при этом после восстановления до металлического состояния спек в течение 0,5-5 мин обрабатывают нагретой до 900-950oС смесью природного газа и непредельных углеводородов, взятых в соотношении 2:1 соответственно, до получения в нем содержания углерода 0,05-5%, а формирование изделия производят сразу же после прокатки спека в заготовку. В качестве оксидного железосодержащего материала используют магнетитовый концентрат при следующем соотношении компонентов, мас.%: Feобщ 65-72,5, SiO2 0,05-2,90, Al2О3 0,01-0,90; СаО+MgO 0,05-1,50; MnO 0,05-0,30; TiO2 0,01-0,10, Na2O 0,01-0,45, или прокатную окалину, а в качестве непредельных углеводородов используют ацетилен. Реализация изобретения позволит получить изделие, обладающее одновременно необходимой твердостью, прочностью и пластичностью. 4 з.п. ф-лы, 1 табл.

| ПОХВИСНЕВ А.Н | |||

| и др | |||

| Внедоменное получение железа за рубежом | |||

| - М.: Металлургия, 1964, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| СТРОКОВСКИЙ Л.Х | |||

| и др | |||

| Получение листового проката из железных порошков | |||

| Черметинформация, 1973, сер | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP 3264642, 26.11.1991 | |||

| Устройство для прошивки трехпроводных матриц цифровых накопителей | 1985 |

|

SU1300558A1 |

| Способ восстановления окислов железа в кипящем слое | 1974 |

|

SU539945A1 |

Авторы

Даты

2003-02-10—Публикация

2001-03-20—Подача