Изобретение относится к металлургии, в частности к литьм композиционным материалам, которые могут быть использованы в парах трения, работающих в неокислительных средах и в вакууме .

Целью изобретения является улучшение антифрикционных свойств при рабо те без смазки в парах трения с углеродистыми сталями в условиях неокислительной среды.

При создании материала учтено полезное влияние дополнительно ввод1г- мых элементов,

.Индий упрочняет твердый раствор медно-динко-никелевого сплава при сохранении его высокой ударной вязкости/, он также способствует частичному разупрочнению /Ь -фазы,медь-цинк, которое проявляется в снижении твер- , дости и повьшении пластичности. Индий

приводит к появлению мелкодисперсного интерметаллида с высокой твердостью и сопротивлением СЖЗТГ,.:1 г, .-L- ;..

печивает, таким образом,, nfлуче К . - с.труктуры матрицы, tiai-Ef- oj ec. полно соответствующей структуре известных антифрикционных материалов на медной основе. Кроме того,,индий понижает температуру плавления матриды, сохрз-- няя узкий (20-50°) интервал крУ4стал-- лизации, что определяет высокую жидкотекучесть расплава при незначительном перегреве и устраняет лихва- цию элементов.

Титан измельчает дендритную структуру литого металла и способствует равномерному распределению фазовых составляющих, а также улучшает смачиваемость чугунных гранул расплавом.

Чугунные гранулы в виде литой дроби получают распылением расплава

;.

О)

00

o

предельного чугуна на установке Град-1 о Дробь высушивают, рассеивают на фракции и очищают от окалины Для приготовления композитов исполь- зупот дробь диаметром ,о, 5-2,5 мм

Матричный состав приготовляют оплавлением исходных компонентов в графитовом тигле индукционной устаноки ВЧГ .10/044 и разливают в брикеты массой 50 г.

Навеску иЗ чуг.унмых гранул засыпают .в графитовую форму, представляющую собой втулку. Сверху помещают ерикет матрицы, который засыпают бор ной кислотой, чтобы предотвратить выгорание цинка. Форму в сборе поме- щают в печь электросопротивления, на гретую ДО . И 73 К, и .выдерясивают в печи в течение 15 мин. После пропитки форму вынР5мают, ох, ее на воздухе и извлекают отливку, Дпя придания требуе шх размеров и образования поверхности трения отливки механически обрабатывают,

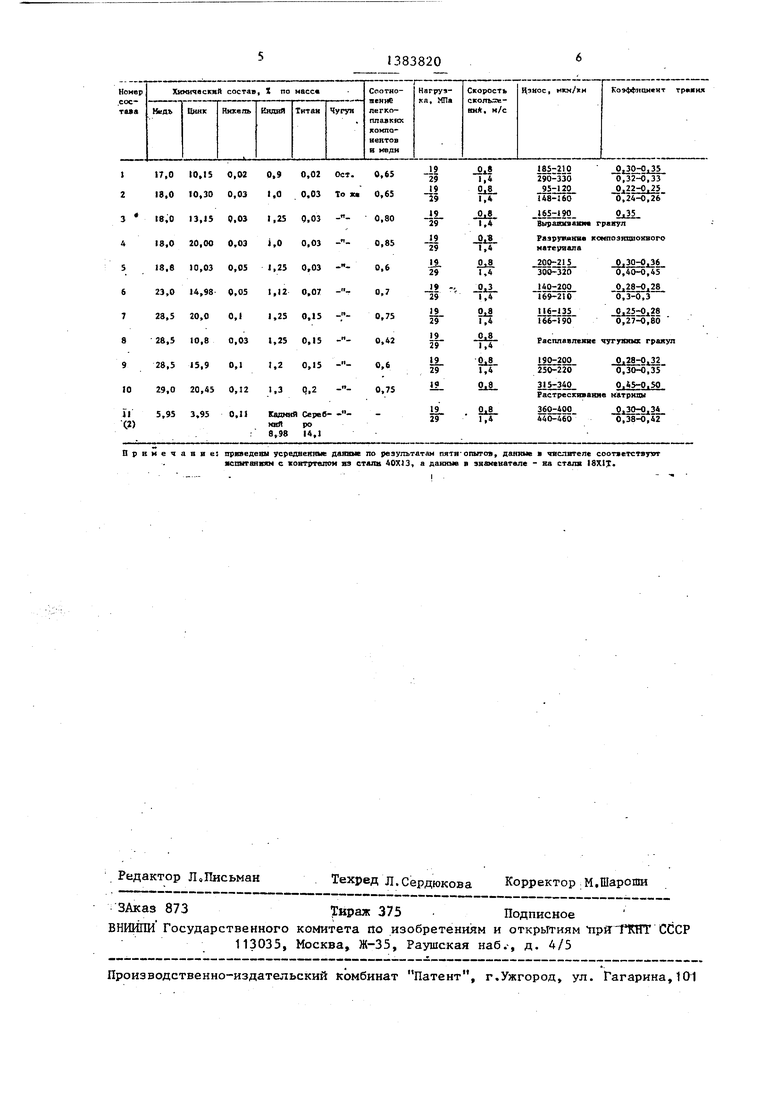

Образцы композиционного материала испытывают на трение и износ на установке 2101Т.П в атмосфере азота с . контртела ш из стали 40XJ3 и 8ХГТ, усмектщми термически обработанную поверхность с твердостью 45-55 HRC,

Парал-пельно проводят испытания известного композиционного материала.

В таблице приведены результаты сравнительных испытаний. Уменьшение содержания индия в материале (менее 1%) приводит к росту температуры гшавления матрицы более 4 Л 43 К, Уве- личение содержания индия (более 1,25%) вызывает повышение содержания и укрупнение твердого интерметаллида что снкясает пластичность матрицы и . ухудшает коэффициент трения за счет падения эффекта экранирования (образования эластичной пленки матрицы на гранулах чугуна при трении без смазки) ,

Содержание титана и никеля вьше верхнего предела вызывает явление перемодифицирования, проявляющееся в огрублении структуры (укрупнение интерметаллидных фаз)о,

Уменьшение содержания титана и ни- : келя ниже нижнего предела не позволя-j ет получить эффект модифицирования матрицы и одновременно ухудшает смачивание чугунных гранул расплаВОМо

20

j .

25

: j

383820

Содержание цинка 5,92-8,2% по массе определяет температуру плавления матрицы, ее структуру и фазовьш состав Увеличение содержалия цинка приведет к скачкообразному изменению фазового состава матрицы и появлению хрупких интерметаллидов, уменьшение - к росту температуры плавления и разупрочнению твердого раствора на основе меди.

Для улучшения физико-механических свойств матрицы, ее структуры и фазового состава, которые во многом определяют свойства композиционного материала, необходимо выдержать соотношение меди - основы твердого раствора и легирую1цих его легкоплавких компонентов. Это соотношение сое-- тавляет 0,65-0, 75 содержания меди

При большем содержании меди понижается степень легирования твердог о раствора, увеличивается его количество, приводящее к снижению прочности и твердости, что вызывает уменьшение износостойкости матрицы и всего композиционного материала.

Уменьшение содержания меди влечет за собой перераспределение фазовых составляющих за счет изменения растворимости других компонентов матрицы, Это приводит к падению экранир-ующего эффекта и ухудшению антифрикционных свойств композиционного материала, в частности к увеличению коэффициента трения о

Основу композиционного материала составляют литые чугунные гранулы, котор ые в основном определяют несущую способность изделия. Поэтому уменьшение их содержания менее указанного предела приводит к разупрочнению материала, падению его несущей способности и износостойкости. Увеличение содержания чугунных гранул в компози- : ционном материале более указанного предела вызывает увеличение коэффи циента трения и неравномерный износ материала, так как ухудшаются условия передачи нагрузки через матрицу а уменьшение ее количества не обеспечивает образования экранирующих пленок на поверхности гранул.

Данные, приведенные в таблице, показывают, что в сравнении с известным сплавом, предложенный материал обладает более высокими антифрикционными свойствами, что позволит повысить срок службы узлов трения в 2 раза.

30

35

40

45

50

55

. Редактор Л,11исьман

Техред Л.Сердюкова Корректор М.Шароши

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2008 |

|

RU2385358C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2577876C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2436656C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОГО ЖЕЛЕЗА | 2022 |

|

RU2815808C1 |

| ЖАРОПРОЧНЫЙ И ИЗНОСОСТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2020 |

|

RU2746016C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| ИЗНОСОСТОЙКИЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА МЕДНОЙ ОСНОВЕ ДЛЯ КОНТАКТНЫХ ПЛАСТИН ТОКОПРИЕМНИКОВ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 2008 |

|

RU2400550C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСЛОЙНОГО ПОРОШКОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2021 |

|

RU2766601C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| Антифрикционный алюминиевый литейный сплав для монометаллических подшипников скольжения | 2018 |

|

RU2702530C1 |

ЗАказ 375 . Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям прЯТТСНТ СССР 113035, Москва, Ж-35, Раушская наб.-, д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1991-02-23—Публикация

1986-07-08—Подача