Изобретение относится к области металлургии, в частности к производству антифрикционных алюминиевых литейных сплавов с высокими трибологическими и прочностными характеристиками, используемыми в машиностроении при изготовлении монометаллических подшипников скольжения.

Монометаллические подшипники представляют собой подшипники скольжения в виде втулки, выполненной из антифрикционного металла или сплава, в которых опорная поверхность оси или вала скользит по рабочей (внутренней) поверхности втулки. Монометаллические подшипники получают из сплавов, обладающих достаточной прочностью и твердостью, чтобы при установке их в постели из стали или чугуна при рабочих температурах они могли сопротивляться потерям натяга. Для изготовления монометаллических подшипников успешно применяются антифрикционные алюминиевые сплавы, например, в ГОСТе 14113-78 раскрывается сплав марки АО9-2, содержащий компоненты при следующем соотношении, масс. %: олово 8,0-10,0, медь 2,0-2,5, никель 0,8-1,2, кремний 0,3-0,7, алюминий - остальное.

Недостатком данного сплава является его недостаточная прочность и твердость, затрудненная прирабатываемость и относительно низкая задиростойкость при повышенных значениях износа как самих сплавов, так и стального контртела.

Наиболее близким к предложенному сплаву является литейный антифрикционный сплав для монометаллических подшипников скольжения, включающий олово, медь, кремний и алюминий, отличающийся тем, что он дополнительно содержит свинец, цинк, магний и титан при следующем соотношении компонентов, масс. %: олово 5-11, свинец 2-4, медь 1,5-4,5, кремний 0,4-1,5, цинк 1,5-4,5, магний 1,5-4,5, титан 0,03-0,2, алюминий - остальное (Патент РФ №2571665 С1, опубл. 20.12.2015 г).

Недостатком известного сплава, в том числе технической проблемой является низкая нагрузка задира, низкая площадь приработки, высокая средняя удельная нагрузка после приработки и высокий износ стали.

В основу заявленного изобретения был положен технический результат - расширение технологических возможностей за счет снижения износа сплава и повышения нагрузки задира при сохранении остальных трибологических характеристик и механических свойств на прежнем уровне.

Технический результат достигается антифрикционным алюминиевым литейным сплавом для монометаллических подшипников скольжения, включающим олово, свинец 2-4 масс. %, медь, кремний, цинк, магний, титан 0,03-0,2 масс. % и алюминий остальное, дополнительно содержащим молибден 0,8-1,2 масс. % в следующем соотношении вышеупомянутых компонентов, масс. %: олово 4,5-8, медь 3,5-4,5, кремний 0,6-1,0, цинк 2,0-3,0, магний 1,5-2,5.

Изобретение охарактеризовано следующим образом.

Антифрикционный алюминиевый литейный сплав для монометаллических подшипников скольжения включает, масс. %:

Исходя из материаловедческого опыта в области антифрикционных алюминиевых литейных сплавов для монометаллических подшипников скольжения, введение молибдена в состав сплава-прототипа позволило снизить износ сплава и повысить нагрузку задира и при сохранении на прежнем уровне остальных трибологических характеристик.

Кроме того, экспериментальными опытами было установлено, что введение молибдена в сплав позволило повысить предел прочности и твердость, при сохранении остальных механических свойств на прежнем уровне. Именно этими свойствами определяется работоспособность монометаллических подшипников скольжения.

Молибден, обладая высокой температурой плавления не растворяется в алюминиевой матрице, а присутствует в ней в виде твердых дисперсных частиц. Дисперсные частицы молибдена упрочняют матрицу, повышая ее твердость и практически не влияют на пластичность. Благодаря дисперсному упрочнению повышается износостойкость сплава. Вместе с тем молибден - тяжелый элемент, его плотность превышает 10 г/см3. Согласно теории самоорганизации применительно к схватыванию, наличие тяжелых элементов в зоне трения способствует уменьшению площади схватывания, приводя к повышению нагрузки задира.

Введение молибдена в состав прототипа привело к изменению процентного отношения массового содержания (масс. %) других элементов, таких как олово, медь, кремний, цинк и магний при сохранении массового содержания свинца и титана в известных значениях.

Олово обеспечивает повышение комплекса антифрикционных свойств, при ухудшении механических свойств, но при его содержании в составе заявляемого сплава 4,5-8,0 от общего масс. %, и при использовании остальных компонентов сплава в заявляемых диапазонах, обеспечивается необходимый комплекс механических свойств (прочность, твердость, пластичность, трещиностойкость и ударная вязкость).

Свинец позволяет резко повысить антифрикционные свойства алюминиевых сплавов за счет образования на поверхностях трения при взаимодействии со смазкой так называемых «свинцовых мыл». Кроме того, образуя с оловом эвтектику, свинец упрочняет мягкие структурные составляющие и делает их более легкоплавкими. Благодаря этому, в зонах контакта при значительном повышении температуры до значений 170°С задира и схватывания не происходит. Таким образом, свинец значительно повышает задиростойкость и улучшает прирабатываемость.

Медь в заявляемом количестве упрочняет как алюминиевую матрицу, так и мягкую структурную составляющую, что положительно сказывается на таких антифрикционных свойствах, как задиростойкость и износостойкость.

Кремний в заявляемом количестве улучшает литейные свойства, снижает пористость, повышает твердость, задиростойкость, износостойкость за счет образования мелких твердых и равномерно распределенных включений второй фазы.

Цинк в заявляемом количестве упрочняет алюминиевую матрицу и мягкие структурные составляющие сплава с одновременным повышением прочности, твердости и пластичности. Легкоплавкие фазы с цинком имеют повышенную химическую активность, что способствует образованию защитных вторичных структур на поверхностях трения и повышает прирабатываемость, износостойкость и задиростойкость.

Магний упрочняет алюминиевую матрицу за счет вхождения в твердый раствор алюминия, а также за счет образования мелкодисперсных выделений вторых фаз на основе алюминия, меди и кремния. Магний и цинк входят в состав легкоплавкой эвтектики системы Sn-Pb, увеличивая ее прочность, пластичность и антифрикционные свойства всего сплава.

Титан модифицирует алюминиевые сплавы, уменьшая размеры зерен алюминия, и увеличивает их количество, способствуя равномерному распределению и уменьшению размеров включений мягкой фазы на основе эвтектик Sn-Pb, и улучшает структуру ее составляющих таким образом, что приводит к улучшению эксплуатационных характеристик.

Важно, чтобы заявленные компоненты олово 4,5-8 масс. %, свинец 2-4 масс. %, медь 3,5-4,5 масс. %, кремний 0,6-1,0 масс. %, цинк 2,0-3,0 масс. %, магний 1,5-2,5 масс. %, титан 0,03-0,2 масс. %, молибден 0,8-1,2 масс. % и алюминий (остальное) находились в сплаве в совокупности и в заявленных количествах, потому что только их совместное влияние, улучшающее структуру и свойства сплава, позволяет достичь декларируемого технического результата.

Выход за заявленные интервалы содержания компонентов, отличающиеся от прототипа, не позволяет достичь необходимого уровня свойств.

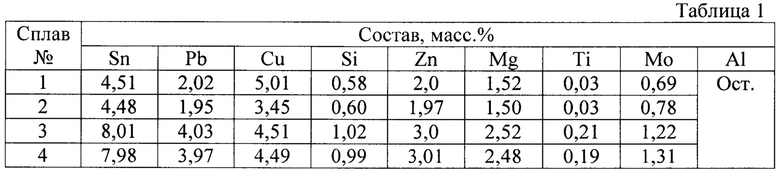

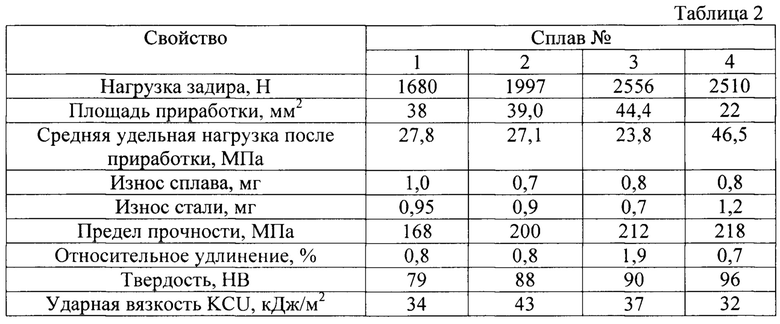

Так, содержание молибдена в сплаве менее 0,80 масс. %, например, сплав №1, приводит к недостаточному повышению твердости и прочности сплава и практически не приводит к повышению нагрузки задира, а содержание более 1,2 масс. %, например, сплав №4, приводит к снижению пластичности и ухудшению прирабатываемости (Таблицы 1 и 2).

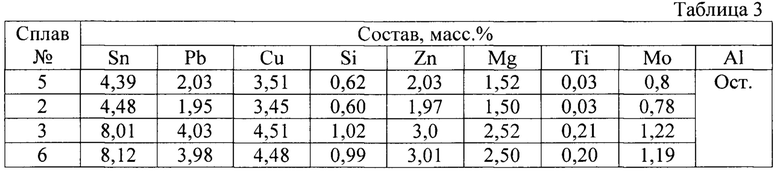

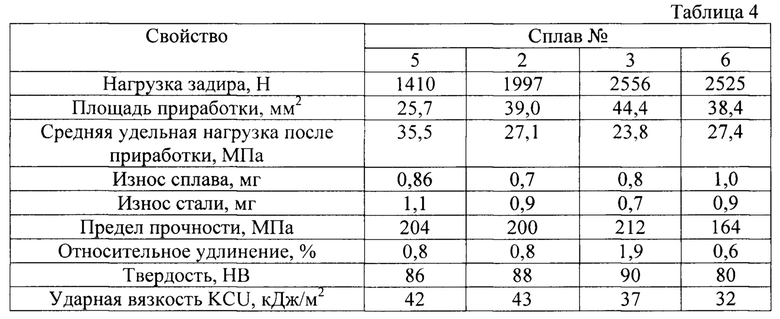

Если содержание олова менее 4,5 масс. %, например, сплав №5, то снижаются антифрикционные свойства сплавов - задиростойкость падает, износ материала увеличивается и давления при приработке тоже увеличивается, а содержание выше 8 масс. %, например, сплав №6, вызывает значительную ликвацию эвтектики в сплаве и приводит к увеличению износа материала и к снижению прочности, твердости и ударной вязкости. (Таблицы 3 и 4).

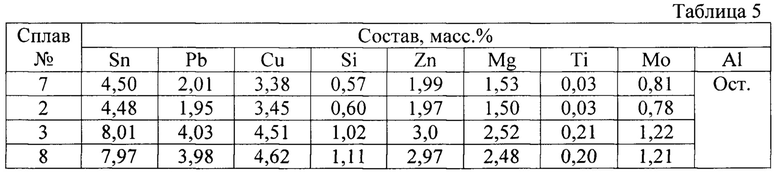

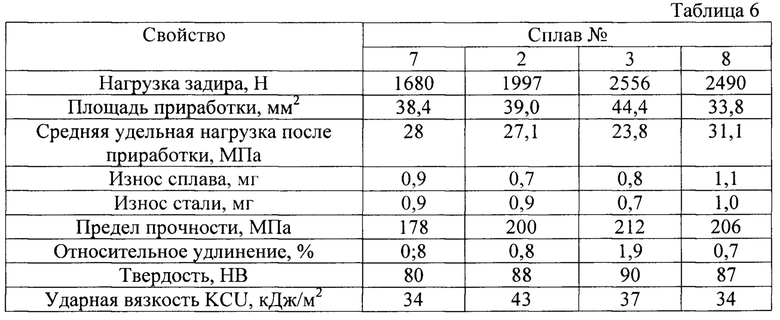

Содержание меди в сплаве менее 3,5 масс. %, например, сплав №7, оказывает снижение на прочность, твердость, износостойкость материала и его задиростойкость, а содержание меди более 4,5 масс. %, например, сплав №8, приводит к снижению пластичности и ударной вязкости, а также к повышению износа стального контртела и самого материала, и к затруднению прирабатываемости (Таблицы 5 и 6).

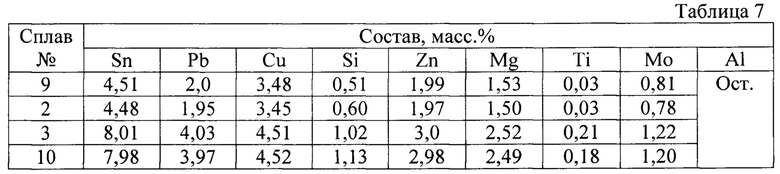

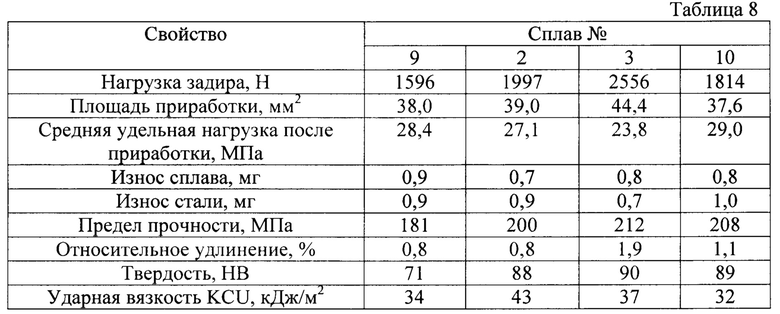

Если содержание кремния меньше 0,6 масс. %, например, сплав №9, то ухудшаются литейные свойства, уменьшается прочность и твердость, снижаются износостойкость и задиростойкость, а если содержания кремния более 1,0 масс. %, например, сплав №10, то уменьшаются пластичность и ударная вязкость, снижаются износостойкость стального контртела, прирабатываемость и задиростойкость (Таблицы 7 и 8).

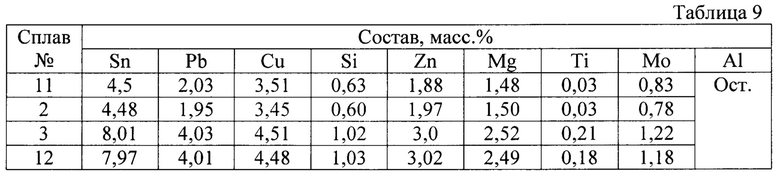

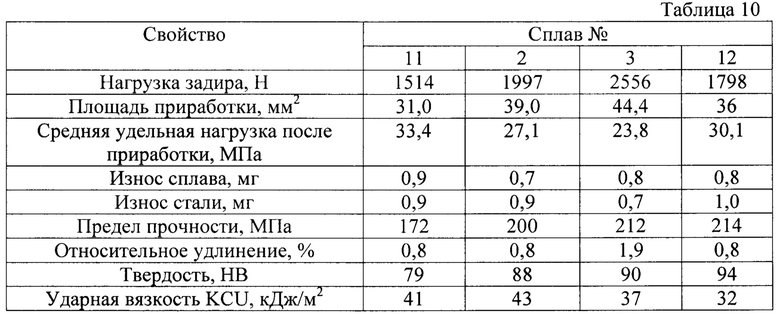

Уменьшение содержания цинка менее 2,0 масс. %, например, сплав №11, приводит к уменьшению прочности и твердости, а так же к снижению износостойкости, прирабатываемости и задиростойкости, а увеличение содержания цинка более 3,0 масс. %, например, сплав №12, делает сплав излишне твердым, что приводит к снижению пластичности и ударной вязкости, что в свою очередь отрицательно влияет на параметры антифрикционности сплава, а именно уменьшается износостойкость стального контртела и ухудшается прирабатываемость (Таблицы 9 и 10).

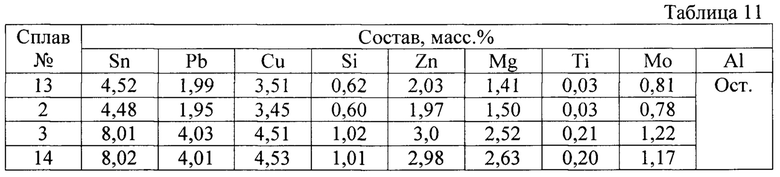

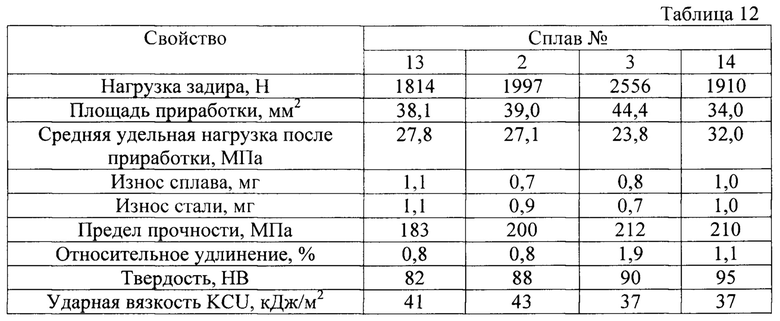

Введения магния в количестве менее 1,5 масс. %, например, сплав №13, приводит к недостаточному упрочнению и недостаточной антифрикционности сплава, а более 2,5 масс. %, например, сплав №14, - делает сплав излишне твердым, что отрицательно влияет на все параметры антифрикционности. Влияние магния более существенно по сравнению с влиянием цинка (Таблицы 11 и 12).

Введение молибдена и уменьшение диапазона легирования оловом, медью, кремнием, цинком, магнием позволило стабилизировать механические свойства сплава и трибологические характеристики, уменьшив диапазон разброса свойств и характеристик.

Пример осуществления изобретения

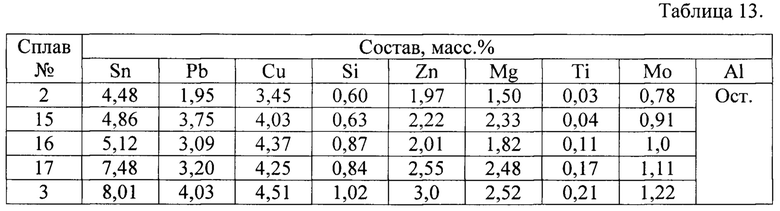

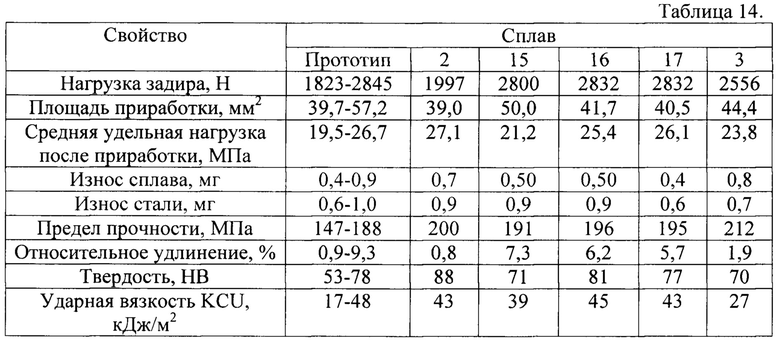

Экспериментальным путем были получены 5 сплавов (например, сплавы №2, 3, 15, 16, 17), в соответствии с заявленными соотношениями компонентов (масс. %), обладающие улучшенными трибологическими характеристиками и механическими свойствами. Компонентное содержание этих сплавов приведено в таблице 13, а в таблице 14 приведены значение их характеристик и свойств.

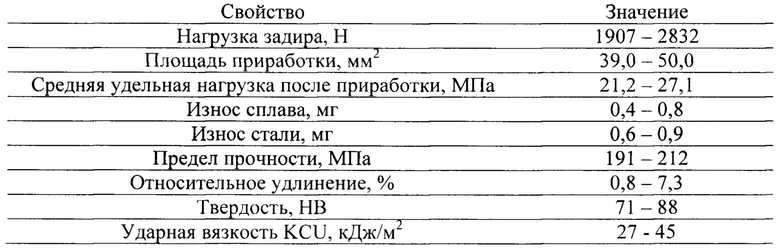

Из полученных экспериментальных результатов можно делать вывод о том, что новый сплав обладает следующими свойствами:

Таким образом, заявленная совокупность существенных признаков, отраженная в формуле изобретения, обеспечивает получение заявленного технического результата - расширение технологических возможностей за счет снижения износа сплава и повышения нагрузки задира при сохранении остальных трибологических характеристик и механических свойств на прежнем уровне.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники, необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к области металлургии, в частности к производству антифрикционных алюминиевых литейных сплавов с высокими трибологическими и прочностными характеристиками, используемыми в машиностроении при изготовлении монометаллических подшипников скольжения;

- для заявленного объекта в том виде, как он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционный алюминиевый литейный сплав для монометаллических подшипников скольжения | 2018 |

|

RU2702531C1 |

| ЛИТЕЙНЫЙ АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ МОНОМЕТАЛЛИЧЕСКИХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2571665C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2577876C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ИЗ АНТИФРИКЦИОННОГО СПЛАВА | 2015 |

|

RU2590464C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1992 |

|

RU2039116C1 |

| Износостойкий антифрикционный материал на основе двухфазного сплава Al-Sn, легированного железом, и способ его получения | 2022 |

|

RU2789324C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2049140C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2329321C2 |

| Износостойкий антифрикционный композиционный материал на основе алюминия и способ его получения | 2024 |

|

RU2833648C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2504595C1 |

Изобретение относится к области металлургии, в частности к производству антифрикционных алюминиевых литейных сплавов с высокими трибологическими и прочностными характеристиками, используемыми в машиностроении при изготовлении монометаллических подшипников скольжения. Антифрикционный алюминиевый литейный сплав для монометаллических подшипников скольжения содержит, мас. %: олово 4,5-8,0, свинец 2,0-4,0, медь 3,5-4,5, кремний 0,6-1,0, цинк 2,0-3,0, магний 1,5-2,5, титан 0,03-0,2, молибден 0,8-1,2, алюминий - остальное. Техническим результатом изобретения является расширение технологических возможностей за счет снижения износа сплава и повышения нагрузки задира при сохранении остальных трибологических характеристик и механических свойств на прежнем уровне. 1 пр., 14 табл.

Антифрикционный алюминиевый литейный сплав для монометаллических подшипников скольжения, содержащий олово, свинец, медь, кремний, цинк, магний, титан и алюминий, отличающийся тем, что он дополнительно содержит молибден при следующем соотношении компонентов, мас. %: олово 4,5-8,0, медь 3,5-4,5, кремний 0,6-1,0, цинк 2,0-3,0, магний 1,5-2,5, свинец 2,0-4,0, титан 0,03-0,2, молибден 0,8-1,2, алюминий – остальное.

| ЛИТЕЙНЫЙ АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ МОНОМЕТАЛЛИЧЕСКИХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2571665C1 |

| US 04108691 A1, 22.08.1978 | |||

| ЛИТЕЙНЫЙ АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2002 |

|

RU2226569C1 |

| US 20120138481 A1, 07.06.2012 | |||

| WO 2001034330 A1, 17.05.2001. | |||

Авторы

Даты

2019-10-08—Публикация

2018-11-28—Подача