13

(Л

f8

оо

СХ)

4 со to

СХ)

2}

Фг/г, /

ния, содержит электроконтактный датчик 1 и блок измерения и индикации, подключаемый последовательно с помощью синхронных коммутаторов к одной из трех групп 8, 9 или 15 электроконтактов датчика. В каждой группе имеется пара токовых и пара потенциальных электроконтактов. Две группы 8 и 9 электроконтактов закреплены на держателях 6 и 7 с возможностью перемещения вдоль соответствующих пар 3 и 4 щтанг и могут быть установлены в общей плоскости диаметрально противоположно одна другой на расстоянии, зависящем от диаметра контролируемой оболочки. Третья группа 15 электроконтактов закреплена на корпусе 2 устройства и расположена в плоскости, перпендикулярной плоскости размещения первых двух групп. При измерениях толщины оболочки сигналы, подаваемые на токовые электроконтакты соответствующих групп, поступают на вычислительный блок, в котором по заданному алгоритму вычисляют значения толщины оболочки в местах размещения этих электроконтактов, а по ним определяют экстремальные значения разно- толщинности. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля толщины цилиндрических токопроводящих оболочек | 1983 |

|

SU1231391A1 |

| Способ контроля геометрических параметров металлической трубы | 1986 |

|

SU1682761A1 |

| Трехпараметровый вихретоковый способ контроля двухслойных изделий с диэлектрическим и электропроводящим слоями | 1987 |

|

SU1436056A1 |

| Автоматизированная сортировочная установка для разбраковки сварочных электродов | 1990 |

|

SU1780865A1 |

| ПРЕОБРАЗОВАТЕЛЬ ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ | 1991 |

|

RU2078302C1 |

| УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО ПРЕЦИЗИОННОГО МОНИТОРИНГА УДЕЛЬНОГО СОПРОТИВЛЕНИЯ | 1992 |

|

RU2079850C1 |

| СПОСОБ ОБНАРУЖЕНИЯ НОВООБРАЗОВАНИЯ В МОЛОЧНОЙ ЖЕЛЕЗЕ И МАММОГРАФ | 2013 |

|

RU2578180C2 |

| СПОСОБ КОНТРОЛЯ УРОВНЯ ЖИДКОСТИ В РЕЗЕРВУАРАХ ПО ХАРАКТЕРИСТИКАМ ВОЛН ЛЭМБА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2608343C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ ЖИДКОСТИ ИЛИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2789106C1 |

| Автоматическое устройство для проверки качества металлизации отверстий печатных плат | 1977 |

|

SU729498A1 |

Изобретение относится к измерительной технике и имеет целью увеличение информативности контроля при использовании электроконтактного устройства для измерения разнотолщинности цилиндрической то- копроводящей оболочки за счет определения также ее экстремальных (максимальной и минимальной) толщин по результатам трех измерений толщины в соответствующем поперечном сечении. Это устройство, в котором реализуется резистивный метод измере5

1

Изобретение относится к измерительной технике и может быть использовано для контроля толщины оболочки кабеля из токопро- водящего материала, например свинца, в процессе производства.

Цель изобретения - увеличение информативности контроля за счет определения также предельных значений толщины оболочки путем обеспечения измерения фактических толщин токопроводящей оболочки в трех заданных точках ее поверхности в соответствующем поперечном сечении.

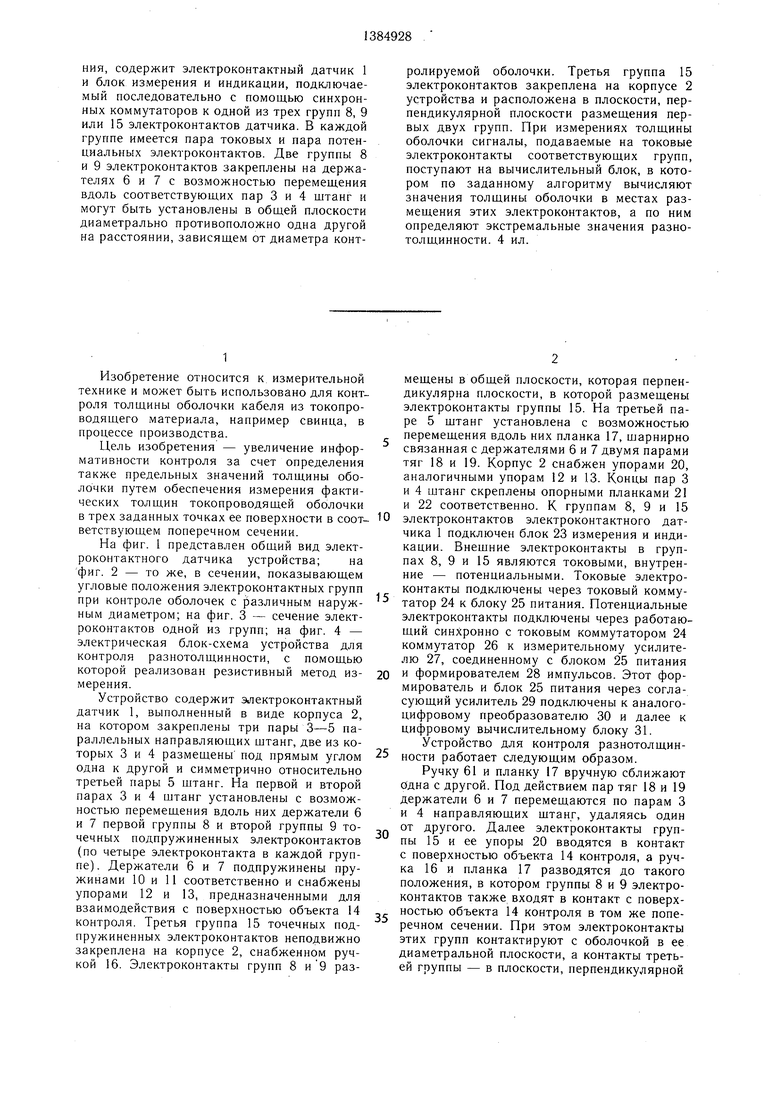

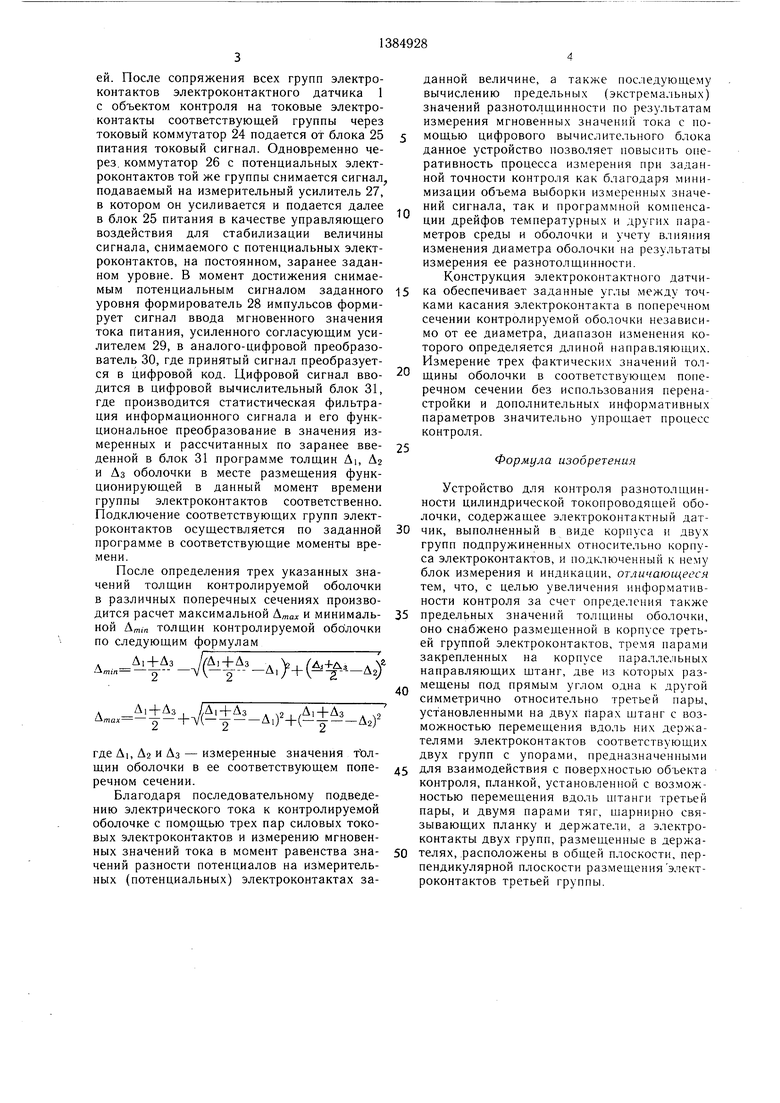

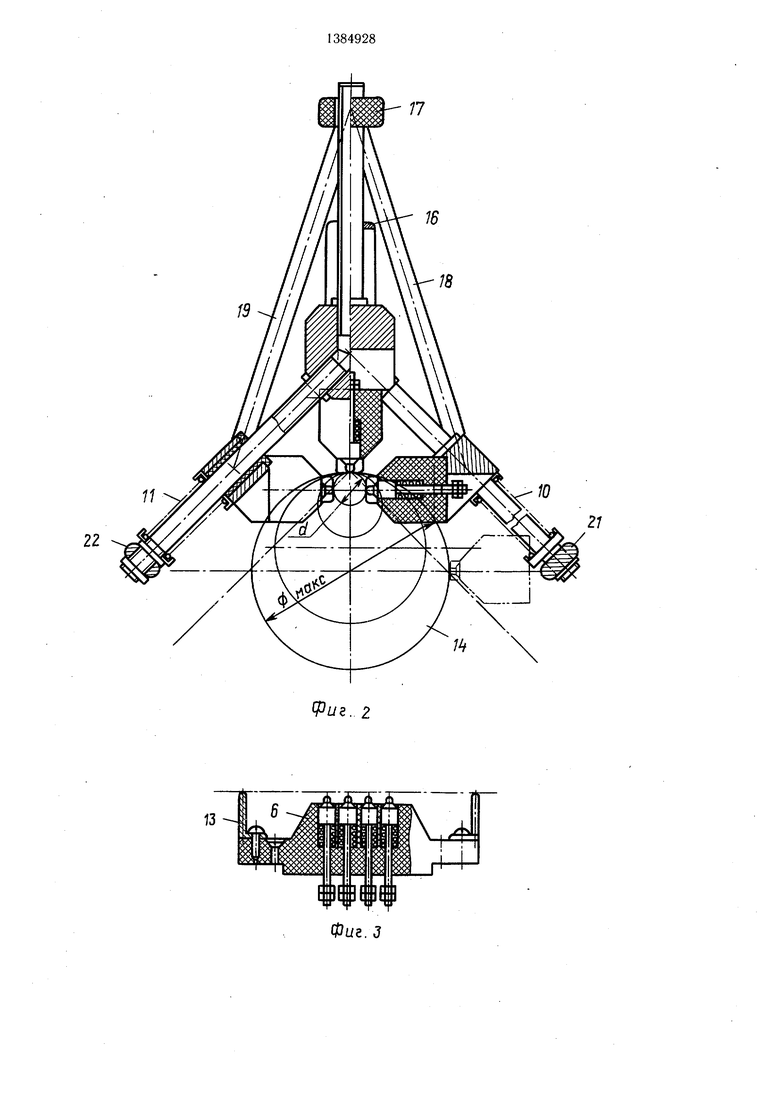

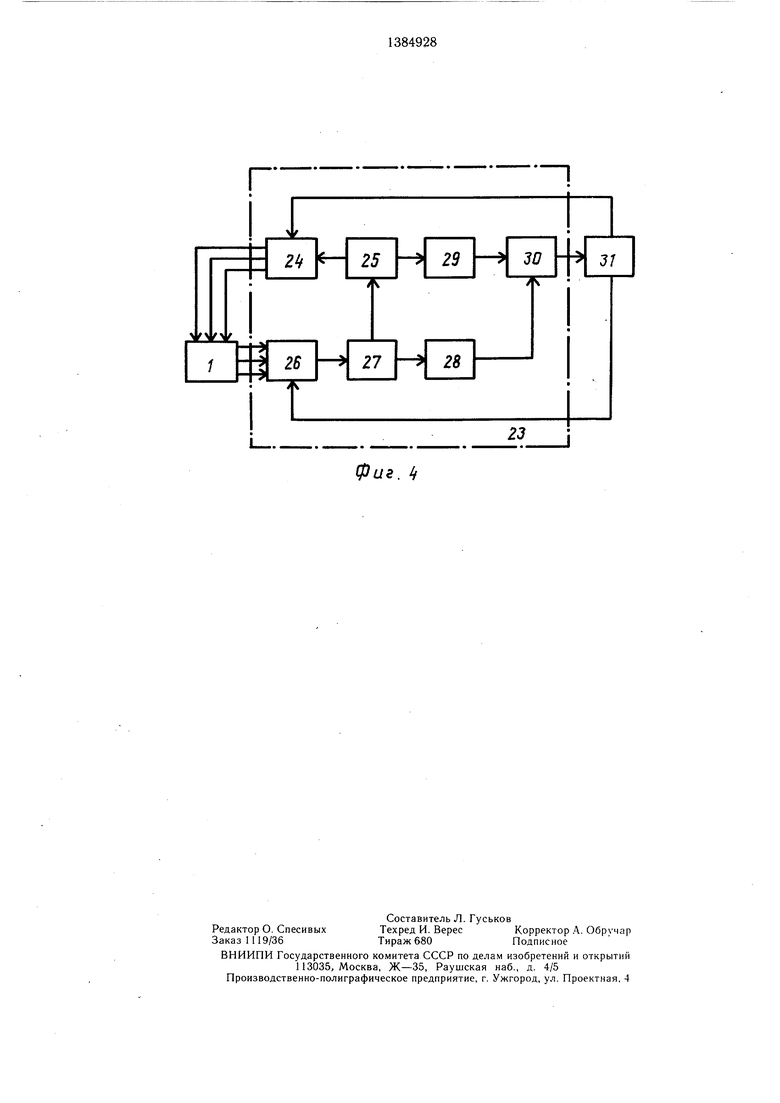

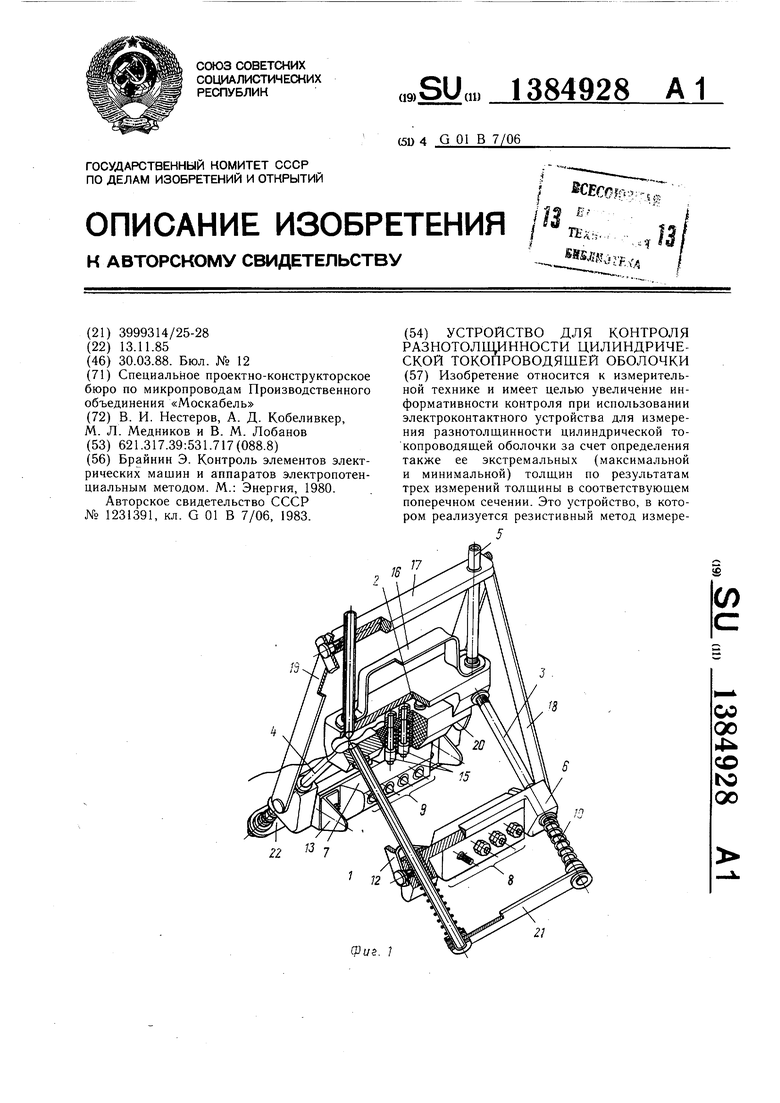

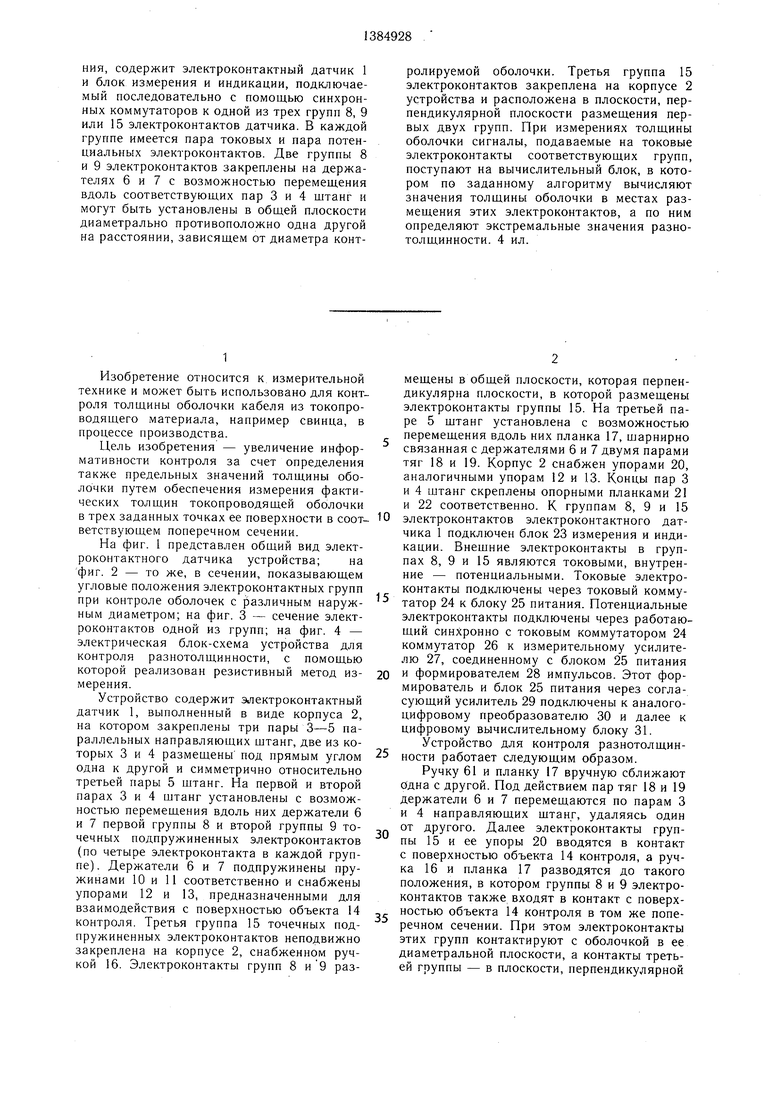

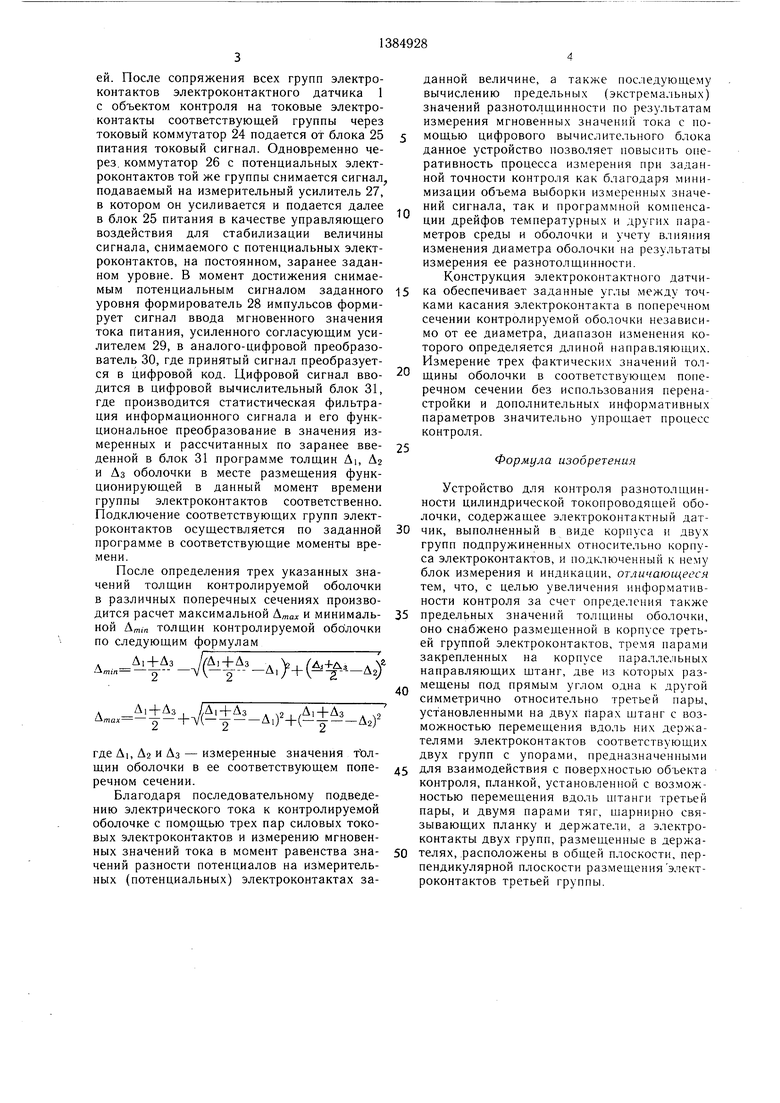

На фиг. 1 представлен общий вид электроконтактного датчика устройства; на фиг. 2 - то же, в сечении, показывающем угловые положения электроконтактных групп при контроле оболочек с различным наружным диаметром; на фиг. 3 - сечение электроконтактов одной из групп; на фиг. 4 - электрическая блок-схема устройства для контроля разнотолщинности, с помощью которой реализован резистивный метод измерения.

Устройство содержит электроконтактный датчик 1, выполненный в виде корпуса 2, на котором закреплены три пары 3-5 параллельных направляющих щтанг, две из которых 3 и 4 размещены под прямым углом одна к другой и симметрично относительно третьей пары 5 щтанг. На первой и второй парах 3 и 4 щтанг установлены с возможностью перемещения вдоль них держатели 6 и 7 первой группы 8 и второй группы 9 точечных подпружиненных электроконтактов (по четыре электроконтакта в каждой группе). Держатели 6 и 7 подпружинены пружинами 10 и 11 соответственно и снабжены упорами 12 и 13, предназначенными для взаимодействия с поверхностью объекта 14 контроля. Третья группа 15 точечных подпружиненных электроконтактов неподвижно закреплена на корпусе 2, снабженном ручкой 16. Электроконтакты групп 8 и 9 раз0

5

0

5

0

5

мещены в общей плоскости, которая перпендикулярна плоскости, в которой размещены электроконтакты группы 15. На третьей паре 5 щтанг установлена с возможностью перемещения вдоль них планка 17, щарнирно связанная с держателями 6 и 7 двумя парами тяг 18 и 19. Корпус 2 снабжен упорами 20, аналогичными упорам 12 и 13. Концы пар 3 и 4 штанг скреплены опорными планками 21 и 22 соответственно. К группам 8, 9 и 15 электроконтактов электроконтактного датчика 1 подключен блок 23 измерения и индикации. Внещние электроконтакты в группах 8, 9 и 15 являются токовыми, внутренние - потенциальными. Токовые электроконтакты подключены через токовый коммутатор 24 к блоку 25 питания. Потенциальные электроконтакты подключены через работающий синхронно с токовым коммутатором 24 коммутатор 26 к измерительному усилителю 27, соединенному с блоком 25 питания и формирователем 28 импульсов. Этот формирователь и блок 25 питания через согласующий усилитель 29 подключены к аналого- цифровому преобразователю 30 и далее к цифровому вычислительному блоку 31.

Устройство для контроля разнотолщинности работает следующим образом.

Ручку 61 и планку 17 вручную сближают бдна с другой. Под действием пар тяг 18 и 19 держатели 6 и 7 перемещаются по парам 3 и 4 направляющих щтанг, удаляясь один от другого. Далее электроконтакты группы 15 и ее упоры 20 вводятся в контакт с поверхностью объекта 14 контроля, а ручка 16 и планка 17 разводятся до такого положения, в котором группы 8 и 9 электроконтактов также входят в контакт с поверхностью объекта 14 контроля в том же поперечном сечении. При этом электроконтакты этих групп контактируют с оболочкой в ее диаметральной плоскости, а контакты третьей группы - в плоскости, перпендикулярной

ей. После сопряжения всех групп электроконтактов электроконтактного датчика 1 с объектом контроля на токовые электроконтакты соответствующей группы через токовый коммутатор 24 подается от блока 25 питания токовый сигнал. Одновременно через, коммутатор 26 с потенциальных электроконтактов той же группы снимается сигнал, подаваемый на измерительный усилитель 27, в котором он усиливается и подается далее в блок 25 питания в качестве управляющего воздействия для стабилизации величины сигнала, снимаемого с потенциальных электроконтактов, на постоянном, заранее заданном уровне. В момент достижения снимаемым потенциальным сигналом заданного уровня формирователь 28 импульсов формирует сигнал ввода мгновенного значения тока питания, усиленного согласующим усилителем 29, в аналого-цифровой преобразователь 30, где принятый сигнал преобразуется в цифровой код. Цифровой сигнал вво- дится в цифровой вычислительный блок 31, где производится статистическая фильтрация информационного сигнала и его функциональное преобразование в значения измеренных и рассчитанных по заранее вве- денной в блок 31 программе толщин AI, Д2 и Дз оболочки в месте размещения функционирующей в данный момент времени группы электроконтактов соответственно. Подключение соответствующих групп электроконтактов осуществляется по заданной программе в соответствующие моменты времени.

После определения трех указанных значений толщин контролируемой оболочки в различных поперечных сечениях производится расчет максимальной и минималь- ной Атш толщин контролируемой оболочки по следующим формулам

А,+Аз //А,+АЗ д V , fA,+A. im -2 vV-о / I V-2у

А, + Аз /A,-fАЗ 2 А,+АЗ . .,

Лтах-YrV( ()

гдеА1,А2иАз - измеренные значения тЪл- щин оболочки в ее соответствующем попе- речном сечении.

Благодаря последовательному подведению электрического тока к контролируемой оболочке с помощью трех пар силовых токовых электроконтактов и измерению мгновенных значений тока в момент равенства зна- чений разности потенциалов на измерительных (потенциальных) электроконтактах за55 0 5 0

5

0

5

0

данной величине, а также последующему вычислению предельных (экстрема.чьиых) значений разнотолщинности по результатам измерения мгновенных значений тока с помощью цифрового вычислительного блока данное устройство позволяет повысить оперативность процесса измерения при заданной точности контроля как благодаря минимизации объема выборки измеренных значений сигнала, так и программной компенсации дрейфов температурных и других параметров среды и оболочки и учету влияния изменения диаметра оболочки на результаты измерения ее разнотолщинности.

Конструкция электроконтактного датчика обеспечивает заданные углы между точками касания электроконтакта в поперечном сечении контролируемой оболочки независимо от ее диаметра, диапазон изменения которого определяется длиной направляющих. Измерение трех фактических значений толщины оболочки в соответствующем поперечном сечении без испоотьзования перенастройки и дополнительных информативных параметров значительно упрощает процесс контроля.

Формула изобретения

Устройство для контроля разнотолщинности цилиндрической токопроводящей оболочки, содержащее электроконтактный датчик, выполненный в виде корпуса и двух групп подпружиненных относительно корпуса электроконтактов, и подключенный к нему блок измерения и индикации, отличающееся тем, что, с целью увеличения информативности контроля за счет определения также предельных значений толщины оболочки, оно снабжено размещенной в корпусе третьей группой электроконтактов, тремя парами закрепленных на корпусе параллельных направляющих штанг, две из которых размещены под прямым углом одна к другой симметрично относительно третьей пары, установленными на двух парах штанг с возможностью перемещения вдоль них держателями электроконтактов соответствующих двух групп с упорами, предназначенными для взаимодействия с поверхностью объекта контроля, планкой, установленной с возможностью перемещения вдоль штанги третьей пары, и двумя парами тяг, шарнирно связывающих планку и держатели, а электроконтакты двух групп, размещенные в держателях, .расположены в общей плоскости, перпендикулярной плоскости размещения электроконтактов третьей группы.

22

uz. z

Фиг. J

77

Г

26

25

29

30

31

27

28

Фие. li

| Брайнин Э | |||

| Контроль элементов электрических машин и аппаратов электропотенциальным методом | |||

| М.: Энергия, 1980 | |||

| Устройство для контроля толщины цилиндрических токопроводящих оболочек | 1983 |

|

SU1231391A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-03-30—Публикация

1985-11-13—Подача