Изобретение относится к контрольно- сортировочной технике в машиностроении и может быть использовано на предприятиях, изготавливающих электроды.

Разнотолщинность покрытия является одним из основных видов брака при производстве сварочных электродов.

При контроле по допустимому отклонению разнотолщинности обмазки электродов, типоразмеры которых (Находятся в широком диапазоне, как по диаметру стержня 3-5 мм, по толщине обмазки 1-2 мм, так и по длине 350-450 мм, актуальной задачей является разработка комплексной системы, обеспечивающей реализацию в автоматическом режиме основных технологических операций, включая транспортировку, поштучную выдачу электродов на позицию контроля, и собственно контроль эксцентричности обмазки без перенастройки установки при изменении наружного диаметра и (или) длины электрода, а также сортировку электродов по результатам контроля (разбраковку в пределах допустимых отклонений величины разнотолщинности обмазки электродов).

Наиболее близким техническим решением, выбранным за прототип, является автомат для сортировки электродов по толщине, содержащий загрузочное устройVI00

О

00

Os СЛ

ство (бункер), измерительные позиции (измерительную систему), расположенные по ходу движения шагового транспортера, механизм поштучной выдачи изделий, запоми- нагощее устройство, сортировочное, накопители, а также механизм спуска, фотодатчики, блок управления. По результатам измерения вырабатывается электрический сигнал, который с помощью запоминающего устройства передается на исполнительный электромагнит, открывающий заслонку, электрод под собственным весом по склизу падает на платформу механизма спуска, который работает до полной загрузки накопителей.

Недостатком описанного устройства являются ограниченные технологические возможности (сортировка по диаметру), большие габариты (протяженность). Кроме того, последовательное во времени (без совмещения) выполнение операций снижает производительность сортировки,

Цель изобретения - разработка автоматизированной сортировочной установки для разбраковки сварочных электродов, позволяющей расширить технологические возможности, уменьшить габариты и повысить производительность.

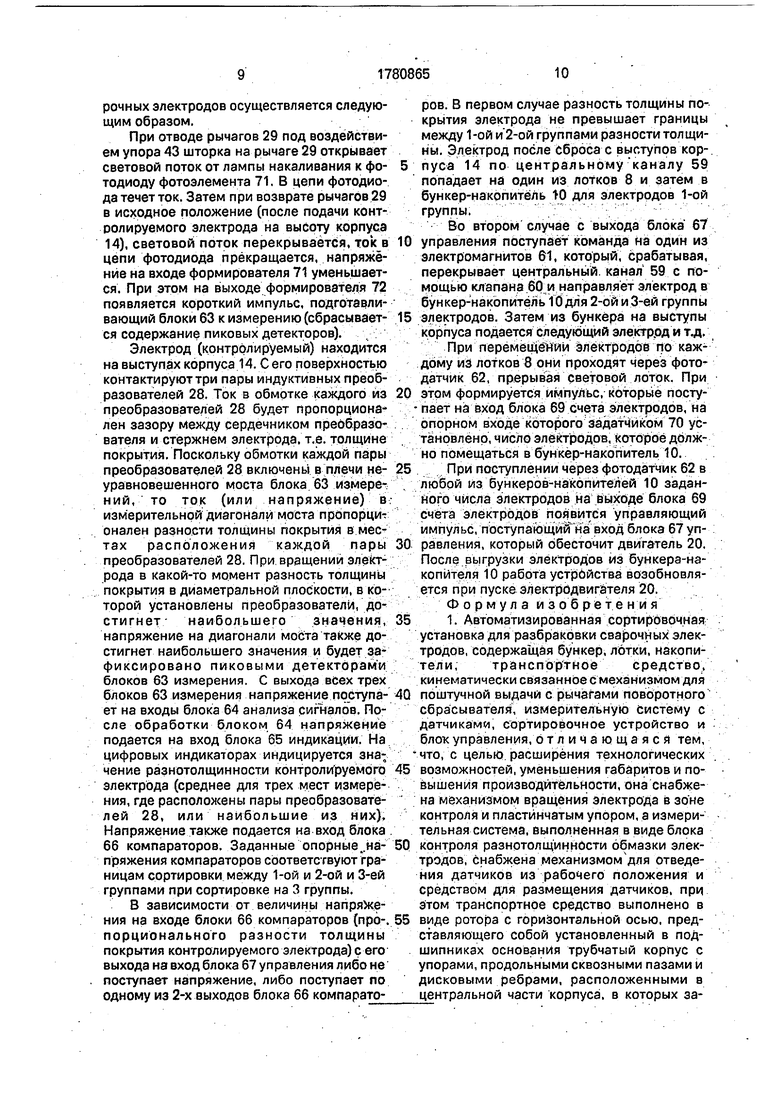

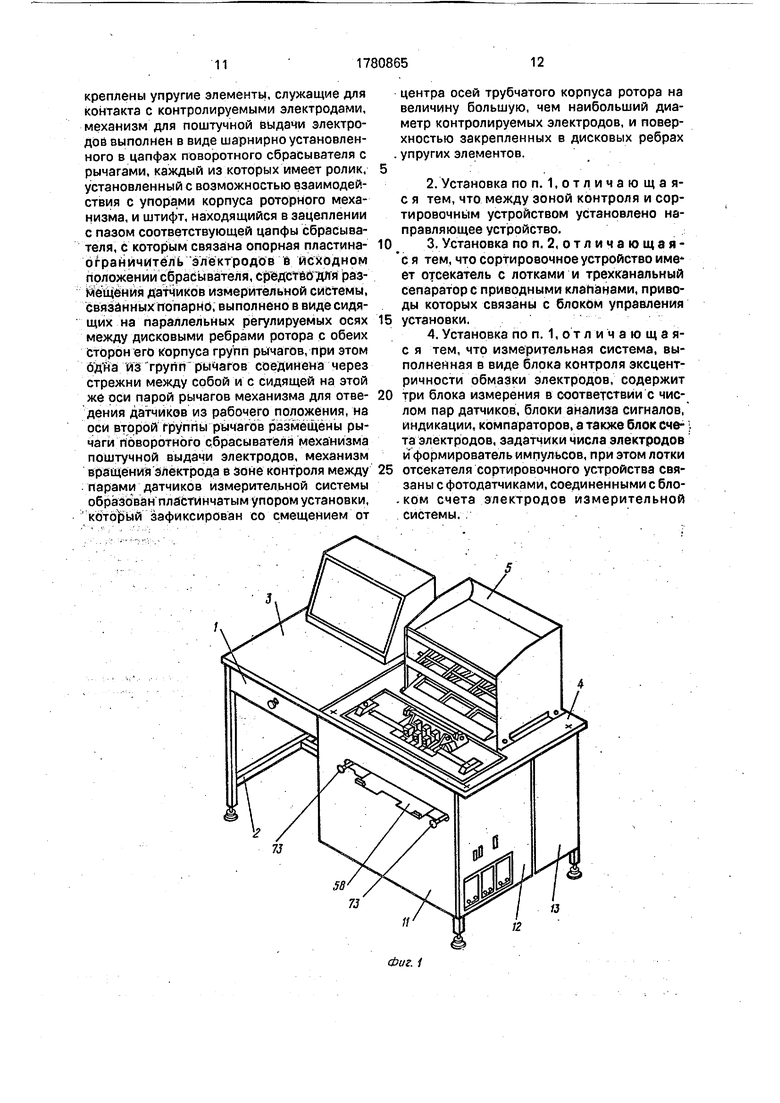

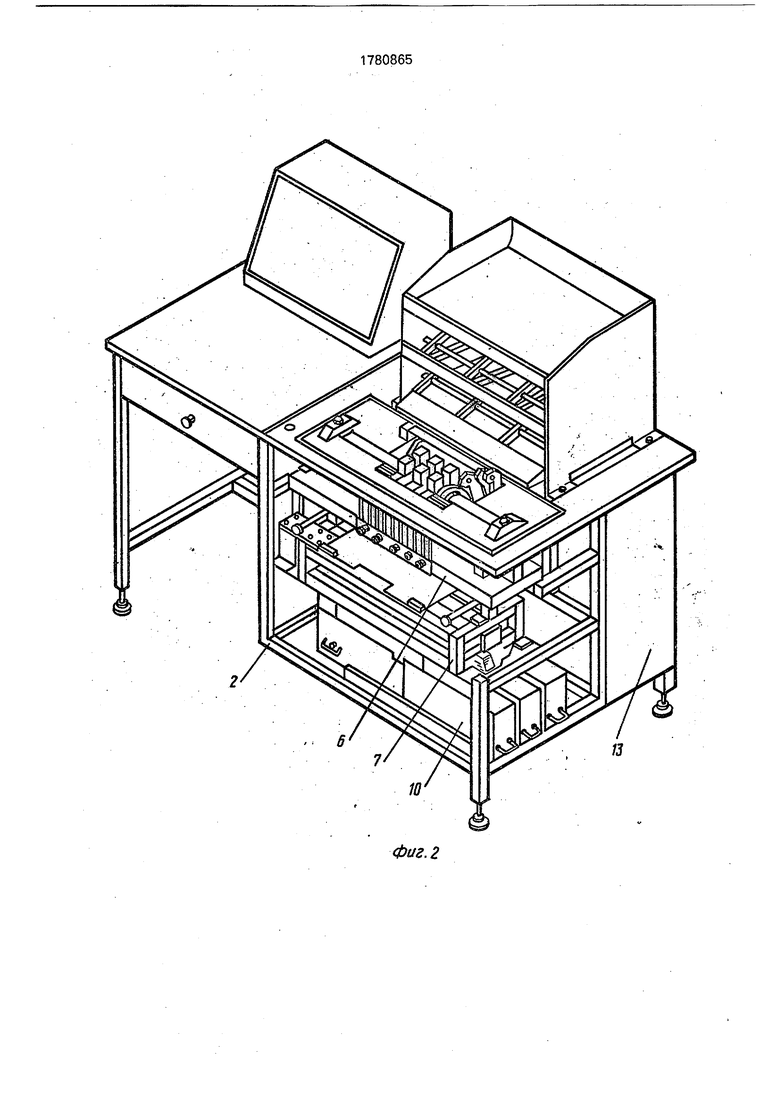

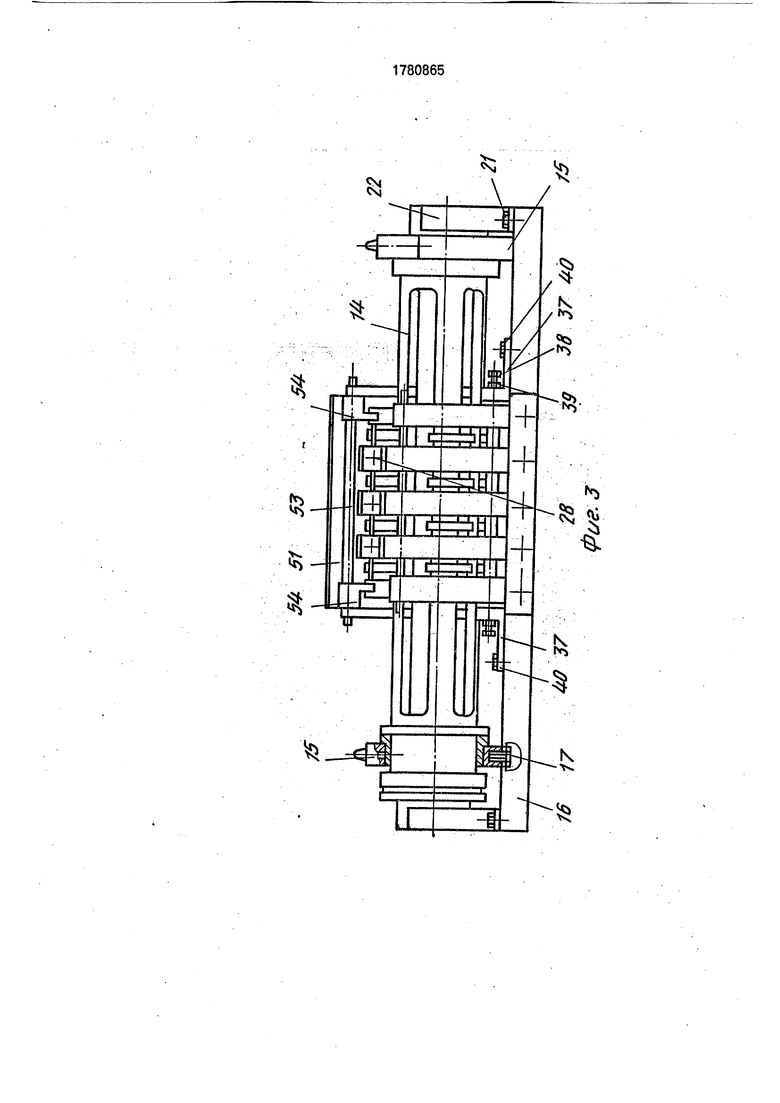

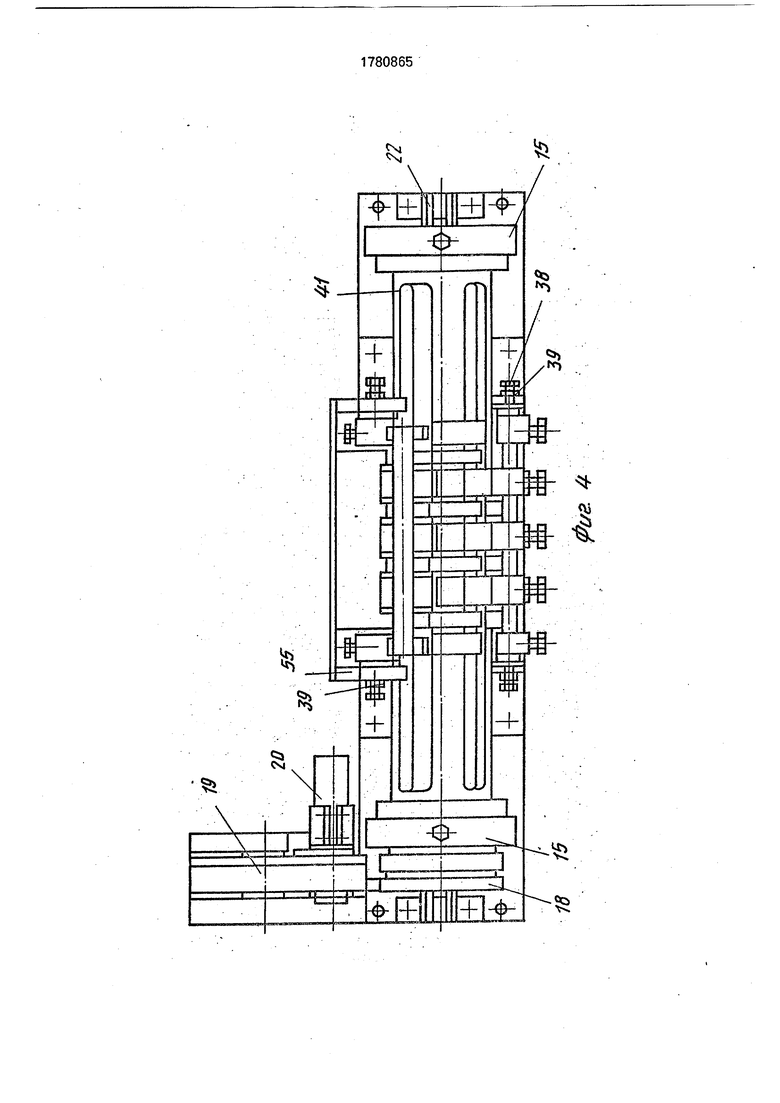

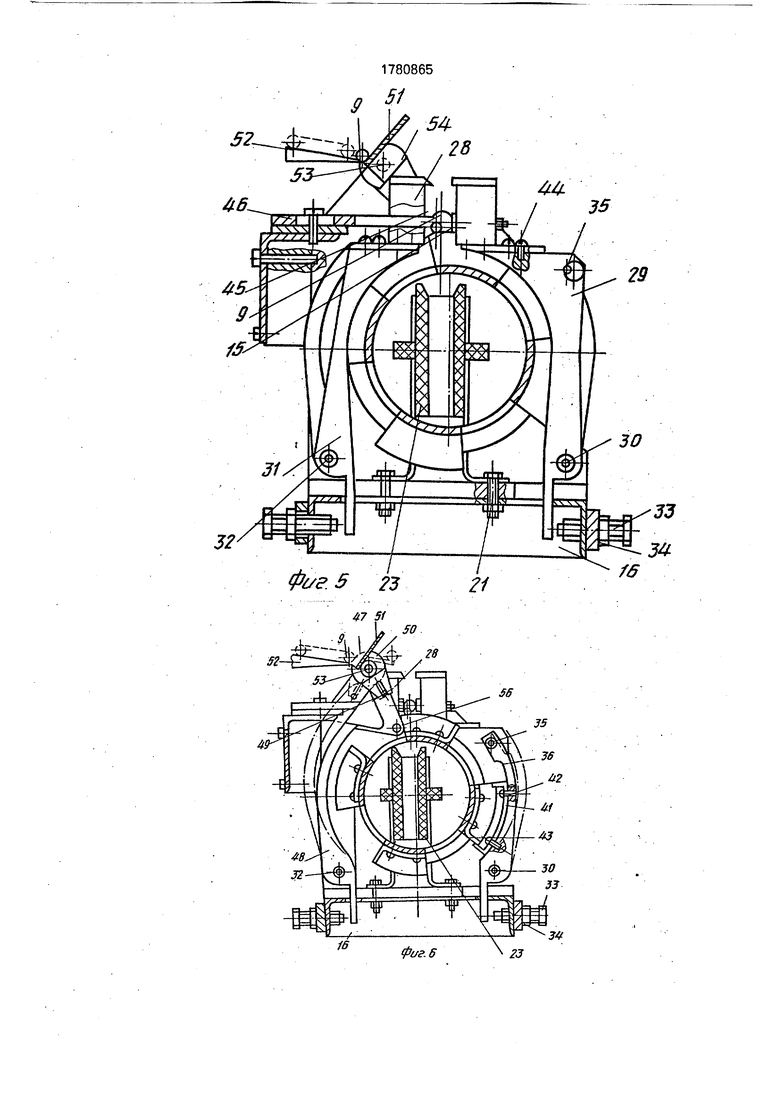

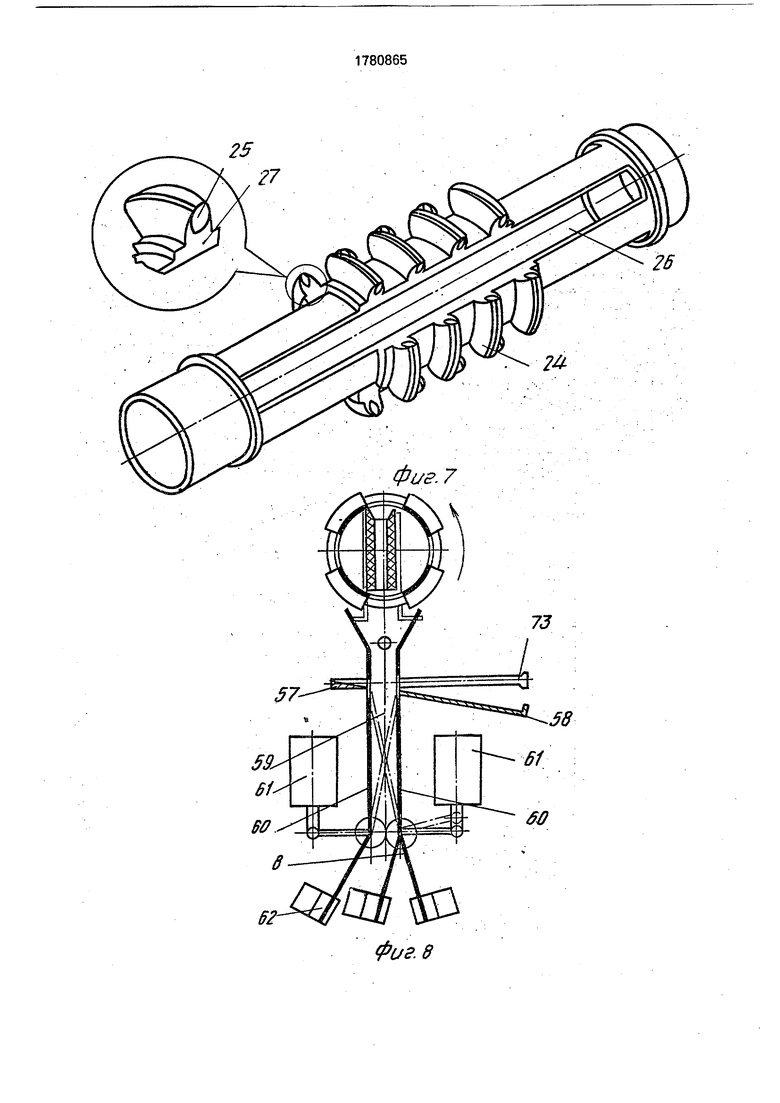

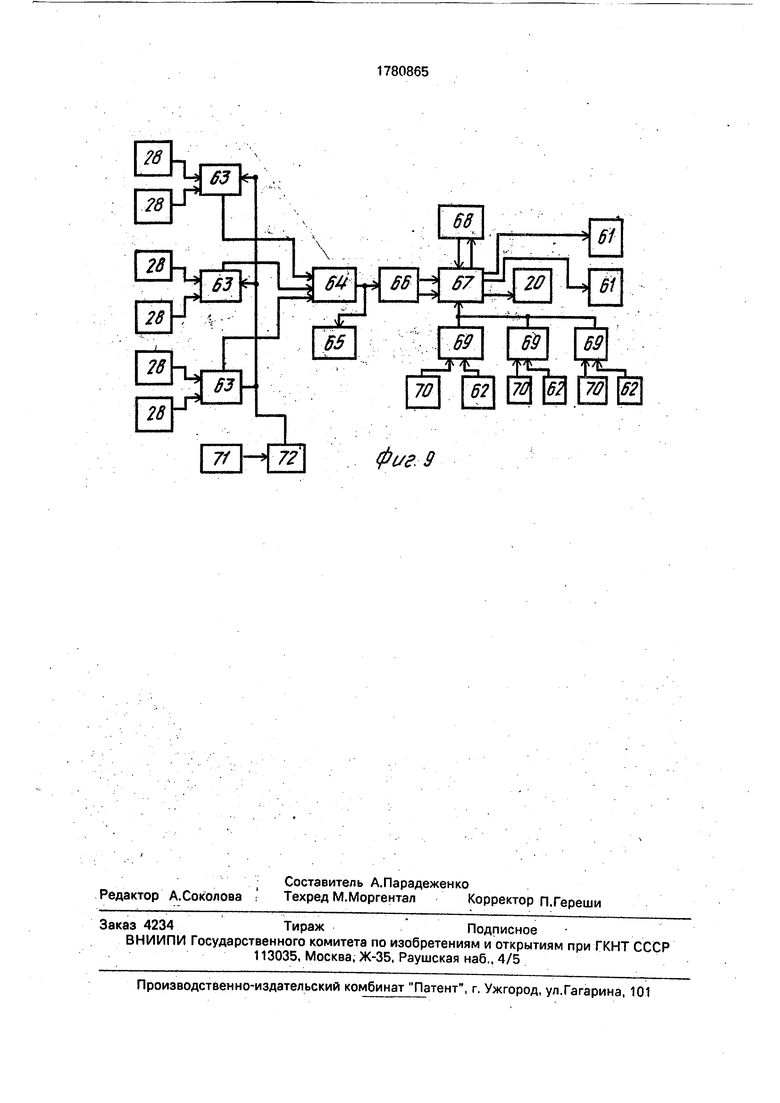

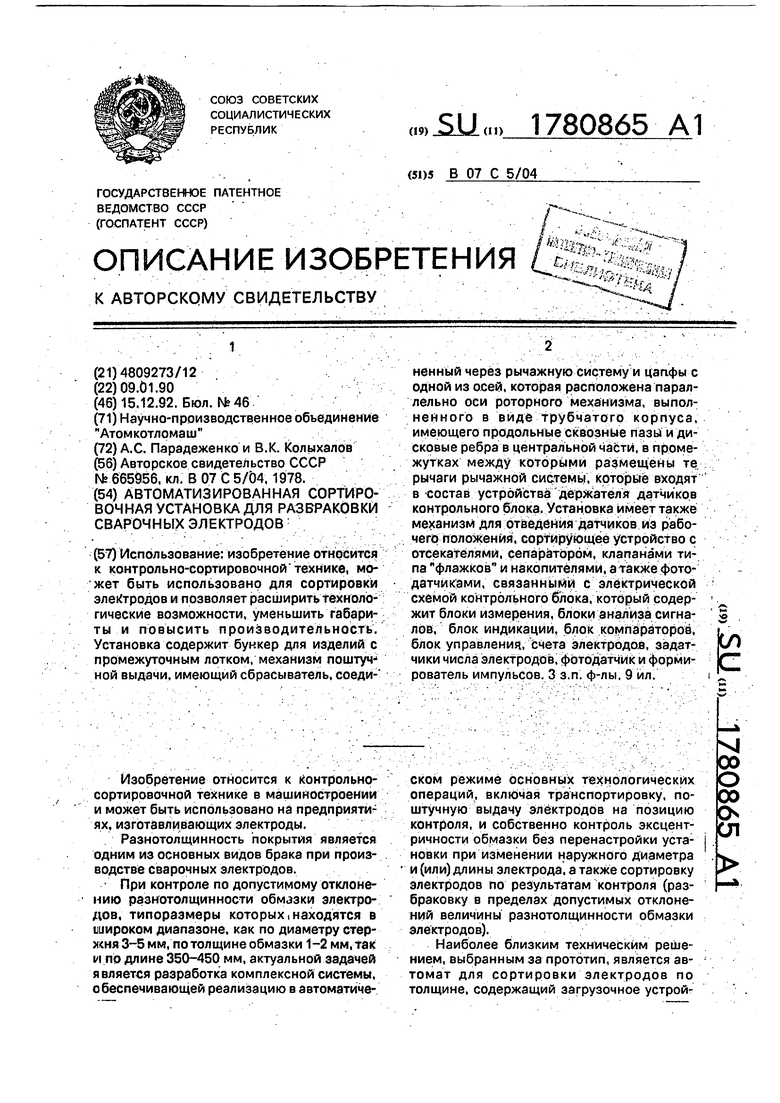

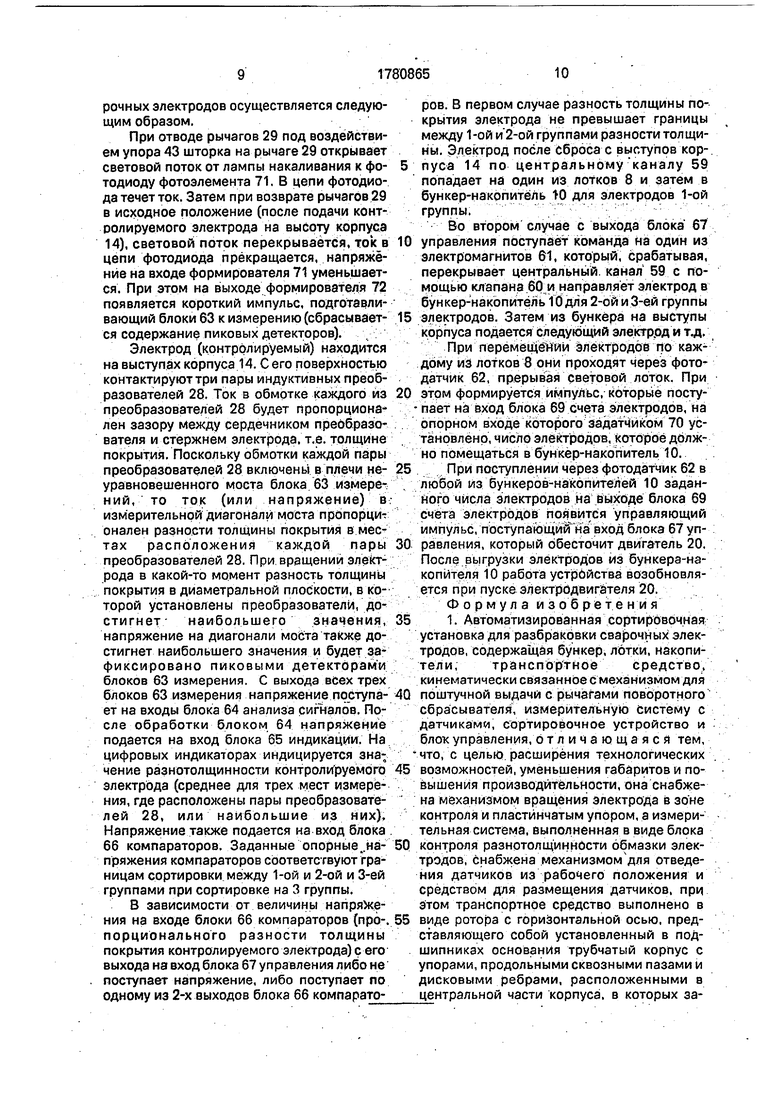

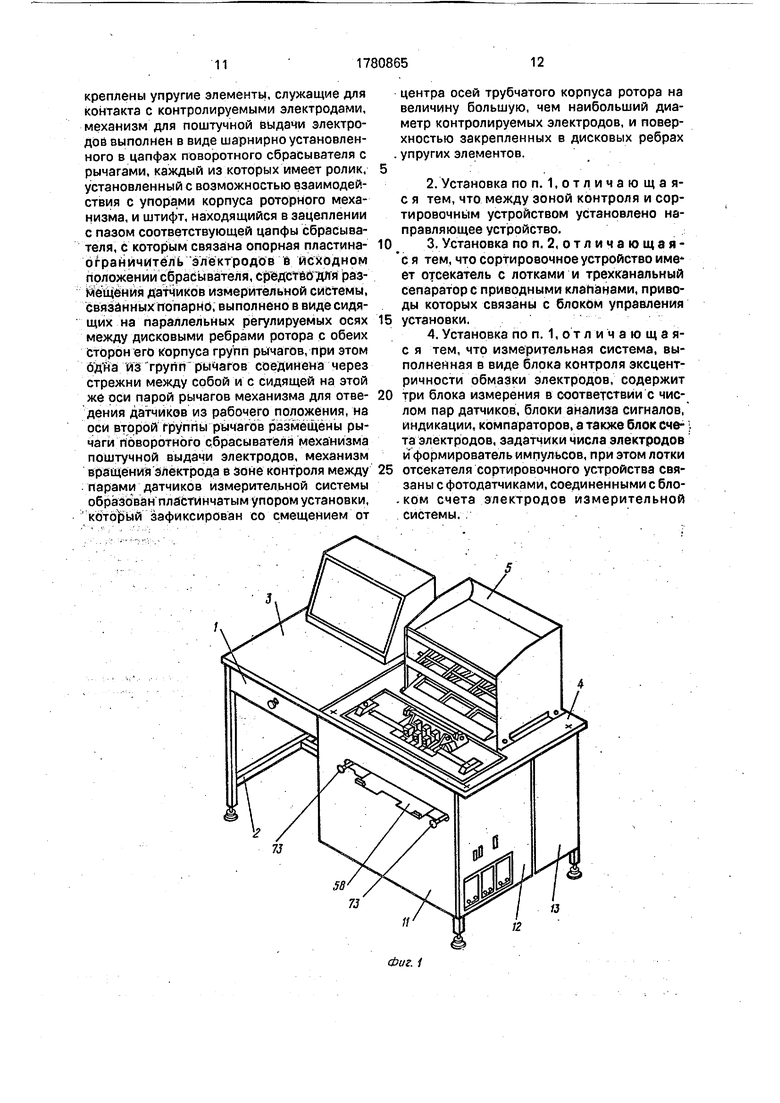

На фиг. 1 изображен общий вид установки; на фиг. 2 - общий вид без съемных обшивок; на фиг. 3 - роторный механизм (вид в плане); на фиг. 4 - роторный механизм; на фиг. 5 - устройство держателя датчиков; на фиг. 6 - механизмы сбрасывателя и отведения датчиков из рабочего положения; на фиг. 7 - корпус роторного механизма; на фиг. 8 - кортировочное устройство; на фиг. 9 - электрическая схема измерительной системы.

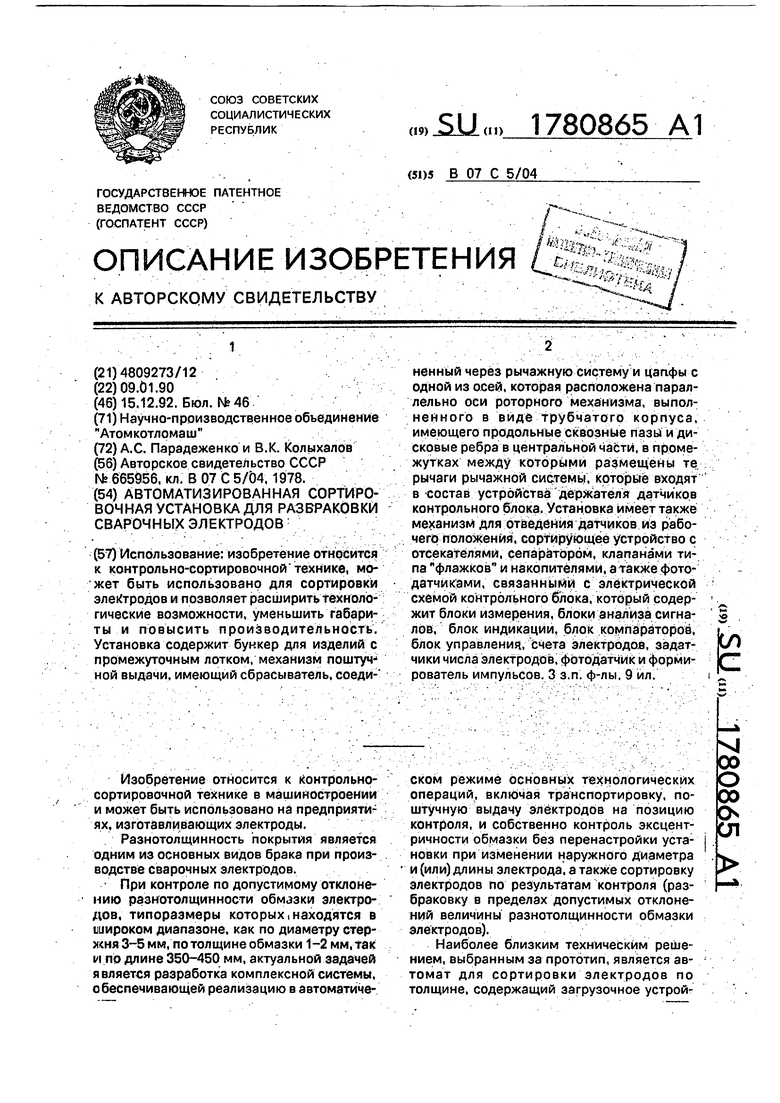

Автоматизированная сортировочная установка для разбраковки сварочных электродов содержит (фиг. 1, 2) рабочий стол 1, имеющий каркас 2, на котором размещены несъемная и съемная панели, соответственно 3,4. НА съемной панели установлен бункер 5 типа змейка, а под панелью один под другим роторный механизм 6 с горизонтальной осью, сортировочное устройство 7 с лотками 8 для направления электродов 9 в накопитель 10, при этом на боковые поверхности каркаса 2 установлены обшивки 11. 12 с необходимыми вырезами, а в задней части каркаса имеется отсек 13, для размещения электрооборудования.

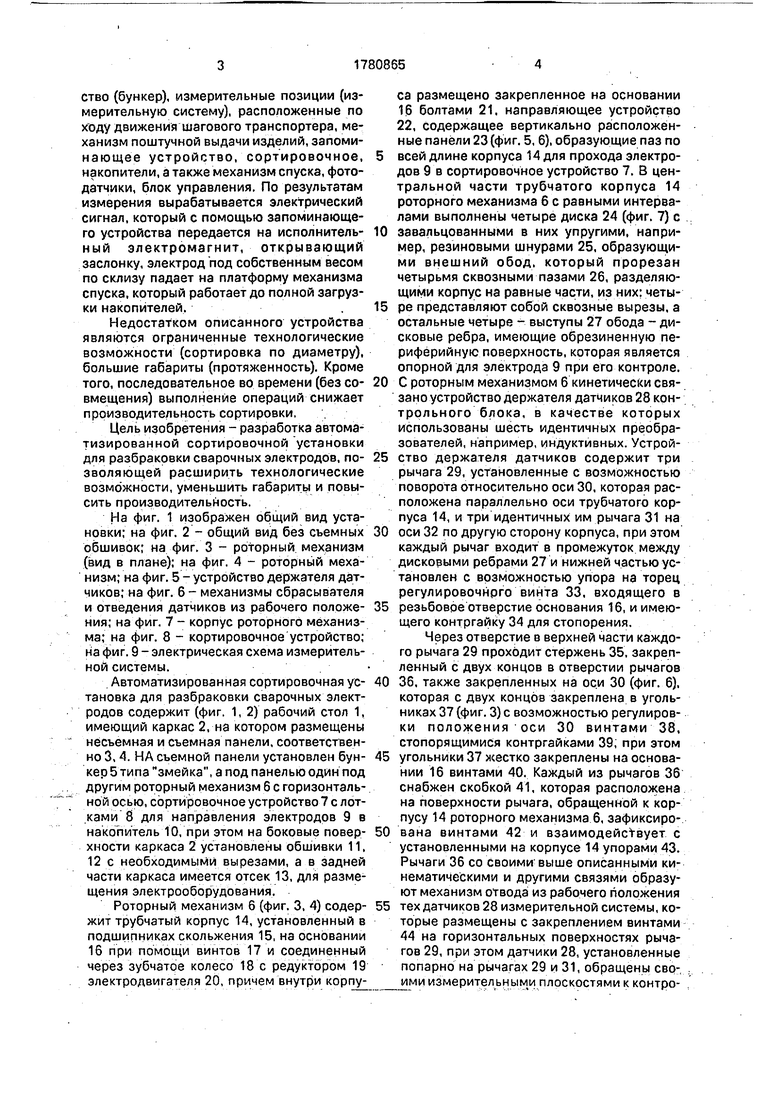

Роторный механизм 6 (фиг. 3, 4) содержит трубчатый корпус 14, установленный в подшипниках скольжения 15, на основании 16 при помощи винтов 17 и соединенный через зубчатое колесо 18 с редуктором 19 электродвигателя 20, причем внутри корпуса размещено закрепленное на основании 16 болтами 21. направляющее устройство 22, содержащее вертикально расположенные панели 23 (фиг. 5,6), образующие паз по

всей длине корпуса 14 для прохода электродов 9 в сортировочное устройство 7. В центральной части трубчатого корпуса 14 роторного механизма 6 с равными интервалами выполнены четыре диска 24 (фиг. 7) с

завальцованными в них упругими, например, резиновыми шнурами 25, образующими внешний обод, который прорезан четырьмя сквозными пазами 26, разделяющими корпус на равные части, из них: четыре представляют собой сквозные вырезы, а остальные четыре - выступы 27 обода - дисковые ребра, имеющие обрезиненную периферийную поверхность, которая является опорной для электрода 9 при его контроле.

С роторным механизмом 6 кинетически связано устройство держателя датчиков 28 кон- трольного блока, в качестве которых использованы шесть идентичных преобразователей, например, индуктивных. Устройство держателя датчиков содержит три рычага 29, установленные с возможностью поворота относительно оси 30, которая расположена параллельно оси трубчатого корпуса 14, и три идентичных им рычага 31 на

оси 32 по другую сторону корпуса, при этом каждый рычаг входит в промежуток между дисковыми ребрами 27 и нижней частью установлен с возможностью упора на торец регулировочного винта 33, входящего в

резьбовое отверстие основания 16, и имеющего контргайку 34 для стопорения.

Через отверстие в верхней части каждого рычага 29 проходит стержень 35. закрепленный с двух концов в отверстии рычагов

36, также закрепленных на оси 30 (фиг. 6). которая с двух концов закреплена в угольниках 37 (фиг. 3) с возможностью регулировки положения оси 30 винтами 38, стопорящимися контргайками 39, при этом

угольники 37 жестко закреплены на основании 16 винтами 40. Каждый из рычагов 36 снабжен скобкой 41, которая расположена на поверхности рычага, обращенной к корпусу 14 роторного механизма 6, зафиксирована винтами 42 и взаимодействует с установленными на корпусе 14 упорами 43. Рычаги 36 со своими выше описанными кинематическими и другими связями образуют механизм отвода из рабочего положения

тех датчиков 28 измерительной системы, которые размещены с закреплением винтами 44 на горизонтальных поверхностях рычагов 29, при этом датчики 28, установленные попарно на рычагах 29 и 31, обращены своими измерительным плоскостями к контролируемому электроду 9 и имеют опорные (для электрода) пластины 45, причем предусмотрен также пластинчатый упор 46 для удержания электрода со смещением центра его осей по отношению к центру осей корпуса 14 роторного механизма 6 (на величину порядка 5 мм по ходу вращения корпуса 14), т.е. величину большую, чем наибольший диаметр электрода из контролируемого диапазона.

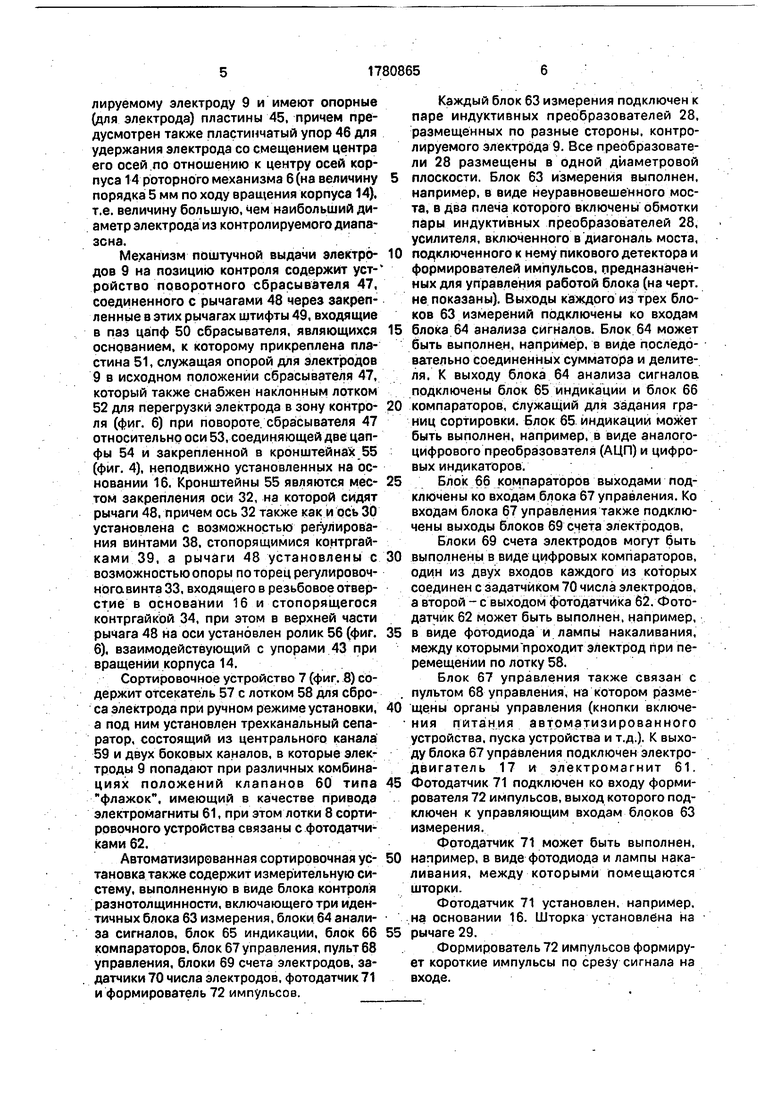

Механизм поштучной выдачи электродов 9 на позицию контроля содержит устройство поворотного сбрасывателя 47, соединенного с рычагами 48 через закрепленные в этих рычагах штифты 49, входящие в паз цапф 50 сбрасывателя, являющихся основанием, к которому прикреплена пластина 51, служащая опорой для электродов 9 в исходном положении сбрасывателя 47, который также снабжен наклонным лотком 52 для перегрузки электрода в зону контроля (фиг. 6) при повороте сбрасывателя 47 относительно оси 53, соединяющей две цапфы 54 и закрепленной в кронштейнах 55 (фиг. 4), неподвижно установленных на основании 16. Кронштейны 55 являются местом закрепления оси 32, на которой сидят рычаги 48, причем ось 32 также как и ось 30 установлена с возможностью регулирования винтами 38. стопорящимися контргайками 39, а рычаги 48 установлены с возможностью опоры по торец регулировочного винта 33, входящего в резьбовое отверстие в основании 16 и стопорящегося контргайкой 34, при этом в верхней части рычага 48 на оси установлен ролик 56 (фиг. 6), взаимодействующий с упорами 43 при вращении корпуса 14.

Сортировочное устройство 7 (фиг. 8) содержит отсекатель 57 с лотком 58 для сброса электрода при ручном режиме установки, а под ним установлен трехканальный сепаратор, состоящий из центрального канала 59 и двух боковых каналов, в которые электроды 9 попадают при различных комбинациях положений клапанов 60 типа флажок, имеющий в качестве привода электромагниты 61, при этом лотки 8 сортировочного устройства связаны с фотодатчиками 62.

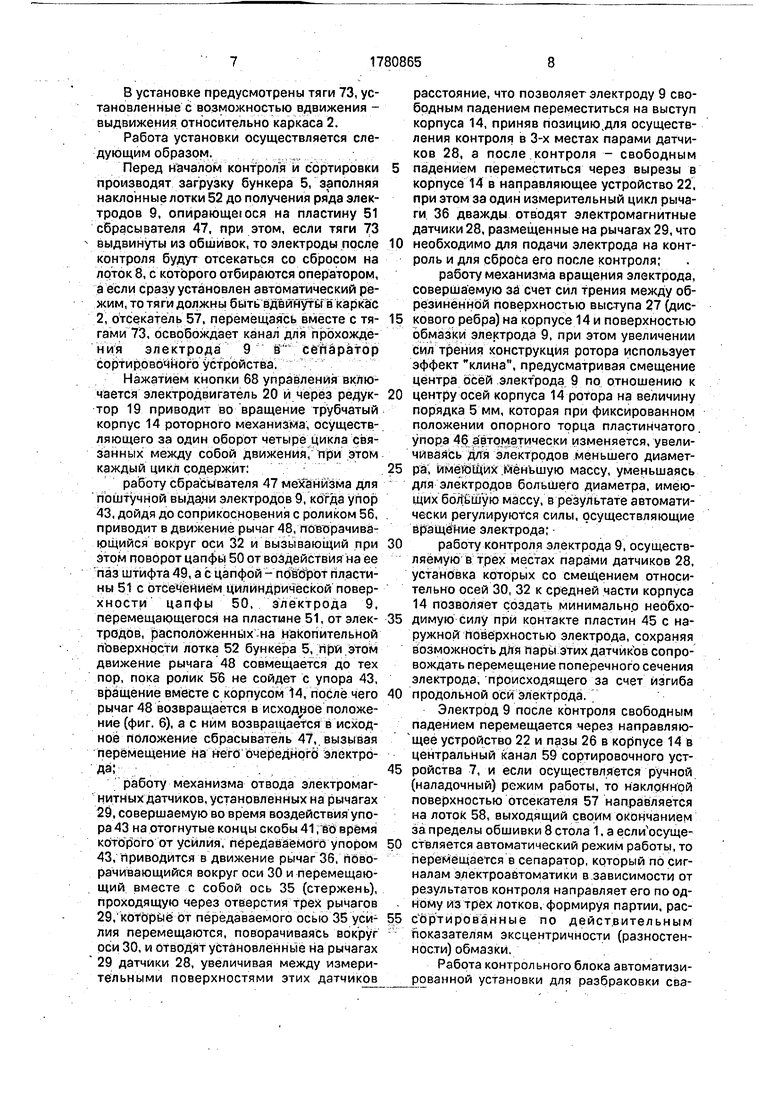

Автоматизированная сортировочная установка также содержит измерительную систему, выполненную в виде блока контроля разнотолщинности, включающего три идентичных блока 63 измерения, блоки 64 анализа сигналов, блок 65 индикации, блок 66 компараторов, блок 67 управления, пульт 68 управления, блоки 69 счета электродов, за- датчики 70 числа электродов, фотодатчик 71 и формирователь 72 импульсов.

Каждый блок 63 измерения подключен к паре индуктивных преобразователей 28. размещенных по разные стороны, контролируемого электрода 9. Все преобразователи 28 размещены в одной диаметровой 5 плоскости. Блок 63 измерения выполнен, например, в виде неуравновешенного моста, в два плеча которого включены обмотки лары индуктивных преобразователей 28, усилителя, включенного в диагональ моста,

0 подключенного к нему пикового детектора и формирователей импульсов, предназначенных для управления работой блока (на черт, не показаны). Выходы каждого из трех блоков 63 измерений подключены ко входам

5 блока 64 анализа сигналов. Блок 64 может быть выполнен, например, в виде последовательно соединенных сумматора и делителя. К выходу блока 64 анализа сигналов подключены блок 65 индикации и блок 66

0 компараторов, служащий для задания границ сортировки. Блок 65 индикации может быть выполнен, например, в виде аналого- цифрового преобразователя (АЦП) и цифровых индикаторов.

5 Блок 66 компараторов выходами подключены ко входам блока 67 управления. Ко входам блока 67 управления также подключены выходы блоков 69 счета электродов, Блоки 69 счета электродов могут быть

0 выполнены в виде цифровых компараторов, один из двух входов каждого из которых соединен с задатчиком 70 числа электродов, а второй - с выходом фотодатчика 62. Фотодатчик 62 может быть выполнен, например,

5 в виде фотодиода и лампы накаливания, между которыми проходит электрод при перемещении по лотку 58.

Блок 67 управления также связан с . пультом 68 управления, на котором разме0 щены органы управления (кнопки включения питания автоматизированного устройства, пуска устройства и т.д.). К выходу блока 67 управления подключен электро- двигатель 17 и электромагнит 61.

5 Фотодатчик 71 подключен ко входу формирователя 72 импульсов, выход которого подключен к управляющим входам блоков 63 измерения.

Фотодатчик 71 может быть выполнен,

0 например, в виде фотодиода и лампы накаливания, между которыми помещаются шторки.

Фотодатчик 71 установлен, например. на основании 16. Шторка установлена на

5 рычаге 29.

Формирователь 72 импульсов формирует короткие импульсы по срезу сигнала на входе.

В установке предусмотрены тяги 73, установленные с возможностью вдвижения - выдвижения относительно каркаса 2.

Работа установки осуществляется следующим образом.

Перед началом контроля и сортировки производят загрузку бункера 5, заполняя наклонные лотки 52 до получения ряда электродов 9, опирающеюся на пластину 51 сбрасывателя 47, при этом, если тяги 73 выдвинуты из обшивок, то электроды после контроля будут отсекаться со сбросом на лоток 8, с которого отбираются оператором, а если сразу установлен автоматический режим, то тяги должны быть вдвйнутьТ в каркас 2, отсекатель 57, перемещаясь вместе с тягами 73, освобождает канал для прохождения электрода 9 ЁГ Ceriapatop сортировЬчйогЬ устройства;

Нажатием кнопки 68 управления включается электродвигатель 20 и через редуктор 19 приводит во вращение трубчатый корпус 14 роторного механизма, осуществляющего за один оборот четыре цикла связанных между собой движения/при этом каждый цикл содержит:

работу сбраШвателя 47 механизма для поштучной выдаяи электродов 9, когда упор 43, дойдя до соприкосновения с роликом 56, приводит в движение рычаг 48, поворачивающийся вокруг оси 32 и вызывающий при этом поворот цапфы 50 от воздействия на ее паз штифта 49, а с цапфой - поШрот пластины 51 с отсечением цилиндрической поверхности цапфы 50, электрода 9, перемещающегося на пластине 51, от электродов, расположенных -на накопительной поверхности лотка 52 бункера 5, при этом движение рычага 48 совмещается до тех пор, пока ролик 56 не сойдет с упора 43, вращение вместе с корпусом 14, после чего рычаг 48 возвращается в исходное положение (фиг. 6), а с ним возвращается в исходное положение сбрасыватель 47, вызывая перемещение на него очередного электрб №- .;.- ..... . . ..

работу механизма отвода электромагнитных датчиков, установленных на рычагах 29, совершаемую во время воздействия упора 43 на отогнутые концы скобы 41 Гвб время которого от усилия, передаваемого упором 43, приводится в движение рычаг 36, поворачивающийся вокруг оси 30 и перемещающий вместе с собой ось 35 (стержень), проходящую через отверстия трех рычагов 29, котЬрыё от передаваемого осью 35 усилия перемещаются, поворачиваясь вокруг оси 30, и отводят установленные на рычагах 29 датчики 28, увеличивая между измерительными поверхностями этих датчиков

расстояние, что позволяет электроду 9 свободным падением переместиться на выступ корпуса 14, приняв позицию для осуществления контроля в 3-х местах парами датчиков 28, а после.контроля - свободным

падением переместиться через вырезы в корпусе 14 в направляющее устройство 22. при этом за один измерительный цикл рычаги 36 дважды отводят электромагнитные датчики 28, размещенные на рычагах 29, что

необходимо для подачи электрода на контроль и для сброса его после контроля;

работу механизма вращения электрода, совершаемую за счет сил трения между об- рёзинённой поверхностью выступа 27 (дискового ребра) на корпусе 14 и поверхностью обмазки электрода 9, при этом увеличении сил трения конструкция ротора использует эффект клина, предусматривая смещение центра осей электрода 9 по отношению к

центру осей корпуса 14 ротора на величину порядка 5 мм, которая при фиксированном положении опорного торца пластинчатого упора 46 автоматически изменяется, увеличиваясь для электродов .меньшего диаметра, ймейщих меньшую массу, уменьшаясь для электродов большего диаметра, имеющих боЖшую массу, в результате автоматически регулируются силы, осуществляющие вращение электрода;

работу контроля электрода 9, осуществляемую в трёх местах парами датчиков 28, установка которых со смещением относительно осей 30, 32 к средней части корпуса 14 позволяет создать минимально необходимую силу при контакте пластин 45 с наружной поверхностью электрода, сохраняя возможность для пары этих датчиков сопровождать перемещение поперечного сечения электрода, происходящего за счет изгиба

продольной оси электроде.

Электрод 9 после контроля свободным

падением перемещается через направляю щее устройство 22 и пазы 26 в корпусе 14 в

центральный канал 59 сортировочного устройства 7, и если осуществляется ручной (наладочный) режим работы, то наклонной поверхностью отсекателя 57 направляется на лоток 58, выходящий своим окончанием за пределы обшивки 8 стола 1, а еслиЪсуществляется автоматический режим работы, то перемещается в сепаратор, который по сигналам электроавтоматики в.зависимости от результатов контроля направляет его по одному из трех лотков, формируя партии, рассортированные по действительным

показателям эксцентричности (разностен- ности) обмазки.

Работа контрольного блока автоматизированной установки для разбраковки сварочных электродов осуществляется следующим образом.

При отводе рычагов 29 под воздействием упора 43 шторка на рычаге 29 открывает световой поток от лампы накаливания к фо- тодиоду фотоэлемента 71. В цепи фотодиода течет ток. Затем при возврате рычагов 29 в исходное положение (после подачи контролируемого электрода на высоту корпуса 14), световой поток перекрывается, ток в цепи фотодиода прекращается, напряжение на входе формирователя 71 уменьшается. При этом на выходе формирователя 72 появляется короткий импульс, подготавливающий блоки 63 к измерению (сбрасывает- ся содержание пиковых детекторов).

Электрод (контролируемый) находится на выступах корпуса 14. Сего поверхностью контактируют три пары индуктивных преобразователей 28. Ток в обмотке каждого из преобразователей 28 будет пропорционален зазору между сердечником преобразователя и стержнем электрода, т.е. толщине покрытия. Поскольку обмотки каждой пары преобразователей 28 включены в плечи не- уравновешенного моста блока 63 измерений, то ток (или напряжение) в измерительной диагонали моста пропорцит онален разности толщины покрытия в местах расположения каждой пары преобразователей 28. При вращении электрода в какой-то момент разность толщины покрытия в диаметральной плоскости, в которой установлены преобразователи, достигнет- наибольшего значения, напряжение на диагонали моста также достигнет наибольшего значения и будет зафиксировано пиковыми детекторами блоков 63 измерения. С выхода всех трех блоков 63 измерения напряжение прступа- ет на входы блока 64 анализа сигналов. После обработки блоком 64 напряжение подается на вход блока 65 индикации. На цифровых индикаторах индицируется зна; чение разнотолщинности контролируемого электрода (среднее для трех мест измерения, где расположены пары преобразователей 28, или наибольшие из них). Напряжение также подается на вход блока 66 компараторов. Заданные опорные ь.на- пряжения компараторов соответствуют границам сортировки между 1-ой и 2-ой и 3-ей группами при сортировке на 3 группы.

В зависимости от величины напряжения на входе блоки 66 компараторов (про-. порционального разности толщины покрытия контролируемого электрода) с его выхода на вход блока 67 управления либо не поступает напряжение, либо поступает по одному из 2-х выходов блока 66 компараторов. В первом случае разность толщины покрытия электрода не превышает границы между 1-ой группами разности толщины. Электрод после сброса с выступов корпуса 14 по центральному каналу 59 попадает на один из лотков 8 и затем в бункер-накопитель 0 для электродов 1-ой группы.

Во втором случае с выхода блока 67 управления поступает команда на один из электромагнитов 61, который, срабатывая, перекрывает центральный канал 59 с помощью клапана 60 и направляет электрод в бункер-накопитель 10 для 2-ой и 3-ей группы электродов. Затем из бункера на выступы корпуса подается следующий электр.од и т.д.

При перемещении электродов по каждому из лотков 8 они проходят через фотодатчик 62, прерывая световой лоток. При этом формируется импульс, которые посту- пает на вход блока 69 счета электродов, на опорном входе которого задатчиком 70 установлено, число электродов, которое должно помещаться в бункер-накопитель 10.

При поступлении через фотодатчик 62 в любой из бункеров-накопителей 10 заданного числа электродов на выходе блока 69 счета электродов появится управляющий импульс, поступающий на вход блока 67 управления, который обесточит двигатель 20. После выгрузки электродов из бункера-накопителя 10 работа устройства возобновляется при пуске электродвигателя 20.

Формула изобретения

1. Автоматизированная сортировочная установка для разбраковки сварочных электродов, содержащая бункер, лотки, накопители, транспортное средство, кинематически связанное с механизмом для поштучной выдачи с рычагами поворотного сбрасывателя, измерительную систему с датчиками, сортировочное устройство и блок управления, отличающаяся тем, что, с целью расширения технологических возможностей, уменьшения габаритов и повышения производительности, она снабжена механизмом вращения электрода в зоне контроля и пластинчатым упором, а измерительная система, выполненная в виде блока контроля разнотолщинности обмазки электродов, снабжена механизмом для отведения датчиков из рабочего положения и средством для размещения датчиков, при этом транспортное средство выполнено в виде ротора с горизонтальной осью, представляющего собой установленный в подшипниках основания трубчатый корпус с упорами, продольными сквозными пазами и дисковыми ребрами, расположенными в центральной части корпуса, в которых закреплены упругие элементы, служащие для контакта с контролируемыми электродами, механизм для поштучной выдачи электродов выполнен в виде шарнирно установленного в цапфах поворотного сбрасывателя с рычагами, каждый из которых имеет ролик, установленный с возможностью взаимодействия с упорами корпуса роторного механизма, и штифт, находящийся в зацеплении с пазом соответствующей цапфы сбрасывателя, с которым связана опорная пластина- ограничитель электродов в исходном положении сбрасывателя, средство Для размещения датчиков измерительной системы, связанных попарно, выполнено в виде сидящих на параллельных регулируемых осях между дисковыми ребрами ротора с обеих сторон его корпуса групп рычагов, при этом од на из групп рычагов соединена через стрежни между собой и с сидящей на этой же оси парой рычагов механизма для отведения датчиков из рабочего положения, на оси второй группы рычагов размещены рычаги поворотного сбрасывателя механизма поштучной выдачи электродов, механизм вращения электрода в зоне контроля между парами датчиков измерительной системы образован пластинчатым упором установки, который зафиксирован со смещением от

центра осей трубчатого корпуса ротора на величину большую, чем наибольший диаметр контролируемых электродов, и поверхностью закрепленных в дисковых ребрах . упругих элементов.

2. Установка по п. 1,отличаю щая- с я тем, что между зоной контроля и сортировочным устройством установлено направляющее устройство.

3. Установка по п, 2, от л ича ющая- с я тем, что сортировочное устройство имв ет отсекатель с лотками и трехканальный сепараторе приводными клапанами, приводы которых связаны с блоком управления

установки.

4. Установка по п. 1,отличающая- с я тем, что измерительная система, выполненная в виде блока контроля эксцентричности обмазки электродов, содержит

три блока измерения в соответствии с числом пар датчиков, блоки анализа сигналов, индикации, компараторов, а также блоксче-. та электродов, задатчики числа электродов и формирователь импульсов, при этом лотки

отсекателя сортировочного устройства связаны с фотодатчиками, соединенными с бло- . ком счета электродов измерительной системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для разбраковки длинномерных трубок | 1982 |

|

SU1117088A1 |

| СПОСОБ СОРТИРОВКИ ОБЪЕКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1991 |

|

RU2024333C1 |

| Устройство для контроля и сортировки деталей | 1987 |

|

SU1443977A1 |

| Автоматизированная установка для ультразвукового контроля изделий | 1989 |

|

SU1767410A1 |

| ЛИНИЯ КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256248C2 |

| Автоматическое устройство для сортировки паркетных дощечек | 1958 |

|

SU124361A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ КОЛЕЦ ПОДШИПНИКОВ | 1991 |

|

RU2016673C1 |

| Автомат для контроля и сортировки герконов | 1985 |

|

SU1343456A1 |

| Установка для сортировки по весу шарообразных изделий | 1980 |

|

SU910233A1 |

| Автомат для контроля и сортировки изделий цилиндрической формы | 1985 |

|

SU1359006A1 |

73

5В

73

12

13

фиг. 2

l

5

N

Ј

,

,b

sj

55 S Ј

к

25

Фиг. 8

Авторы

Даты

1992-12-15—Публикация

1990-01-09—Подача