о: 00 ел

о

00

1138

Изобретение относится к методам определения триботехнических характеристик узлов трения машин и механизмов, работающих в условиях смазки различными смазочными материалами.

Целью изобретения является повышение точности и расширение диапазона исследуемых материалов элементов узла трения путем осуществления контроля g процессе и без разборки узла трения.

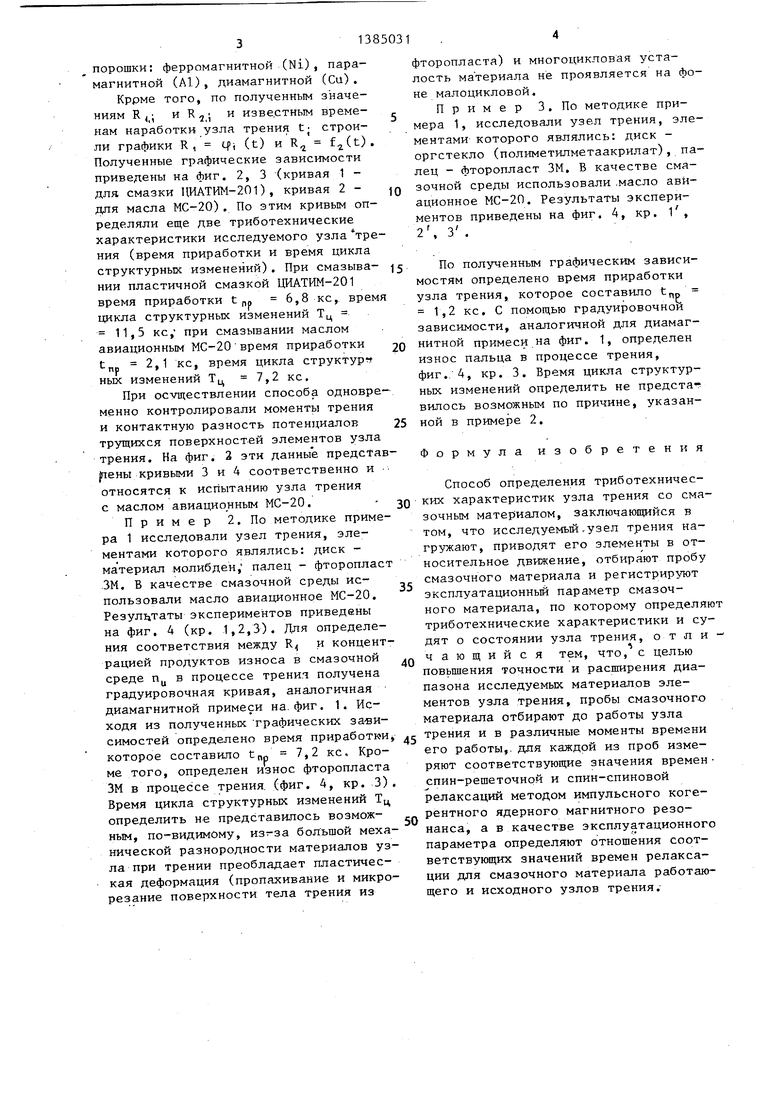

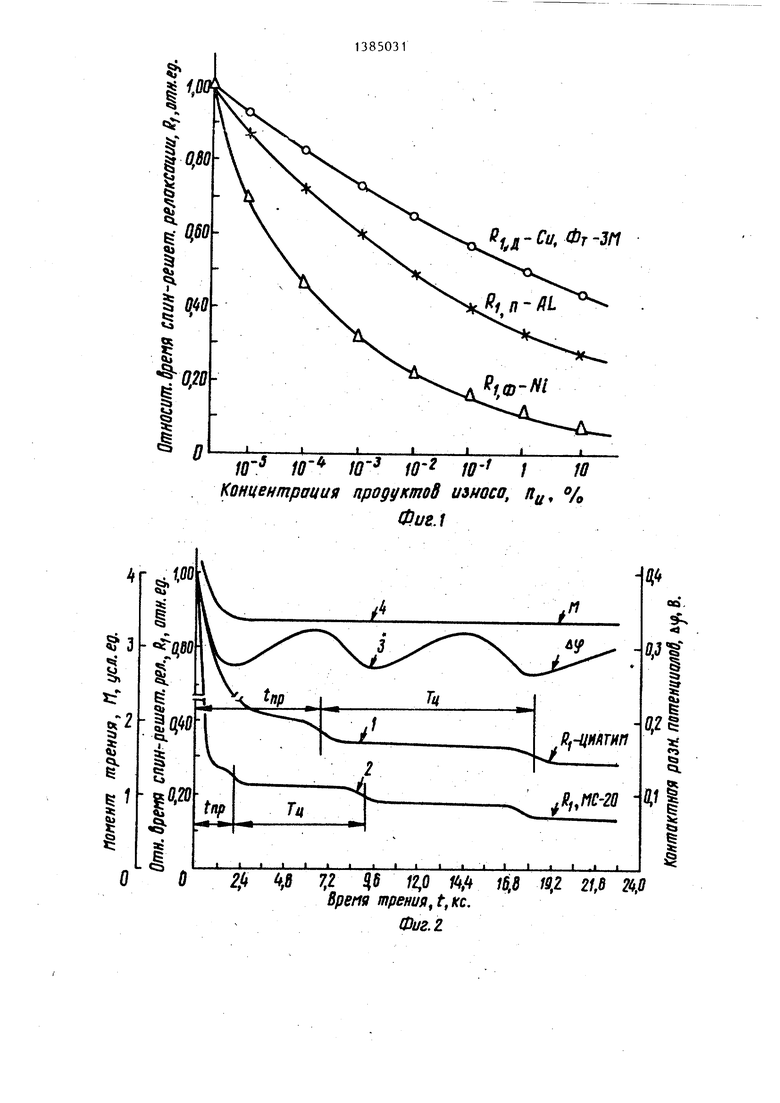

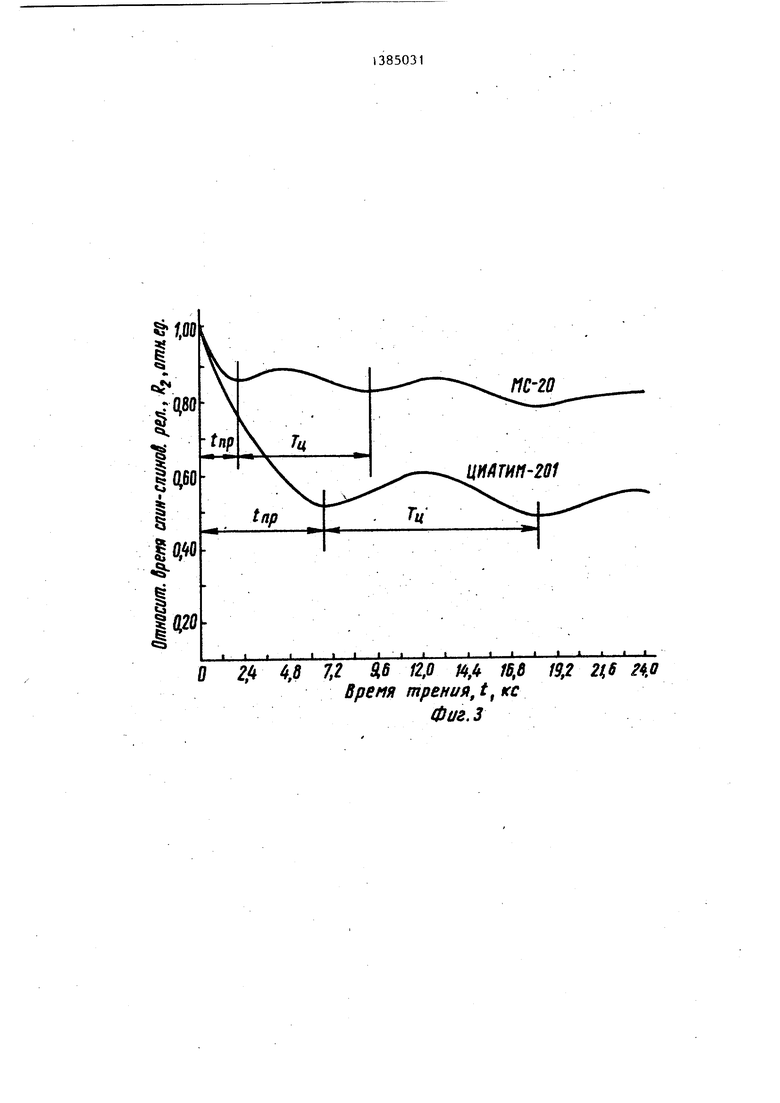

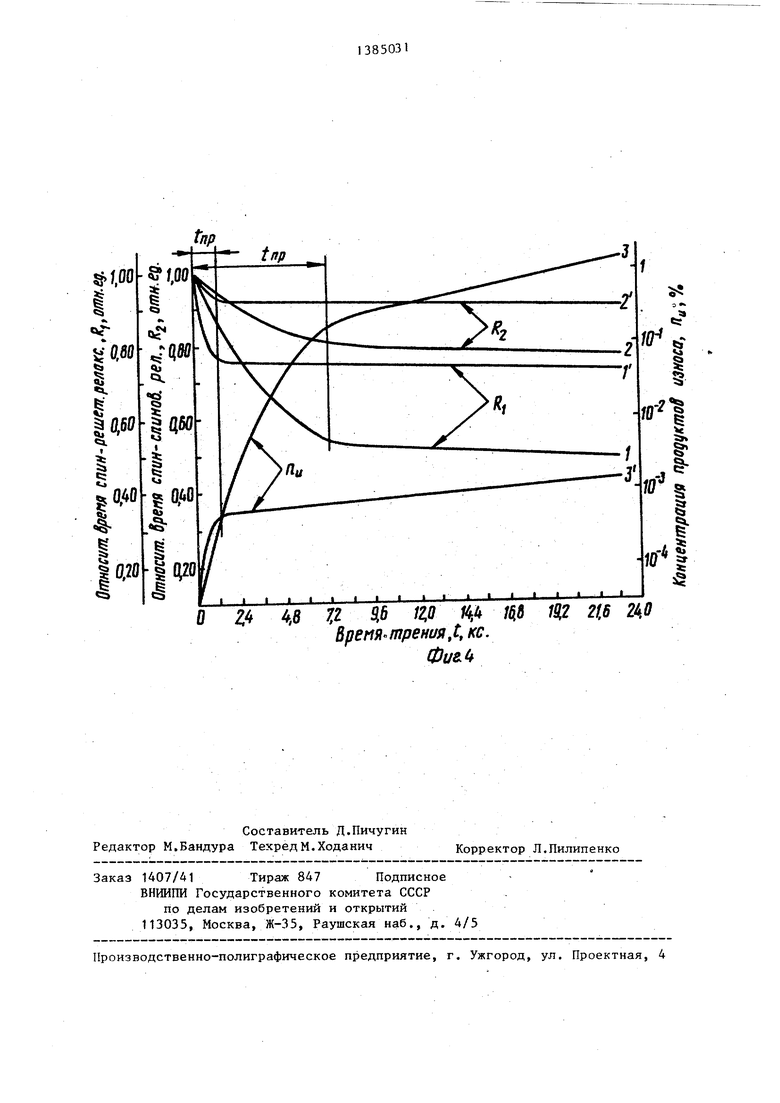

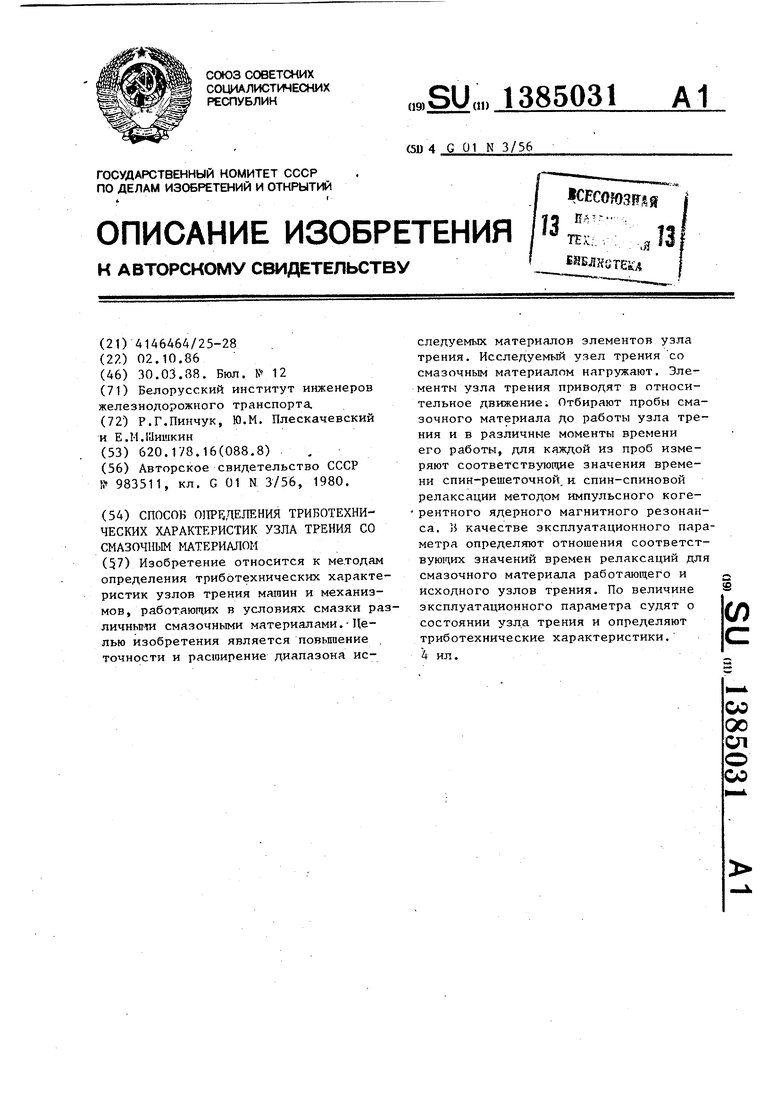

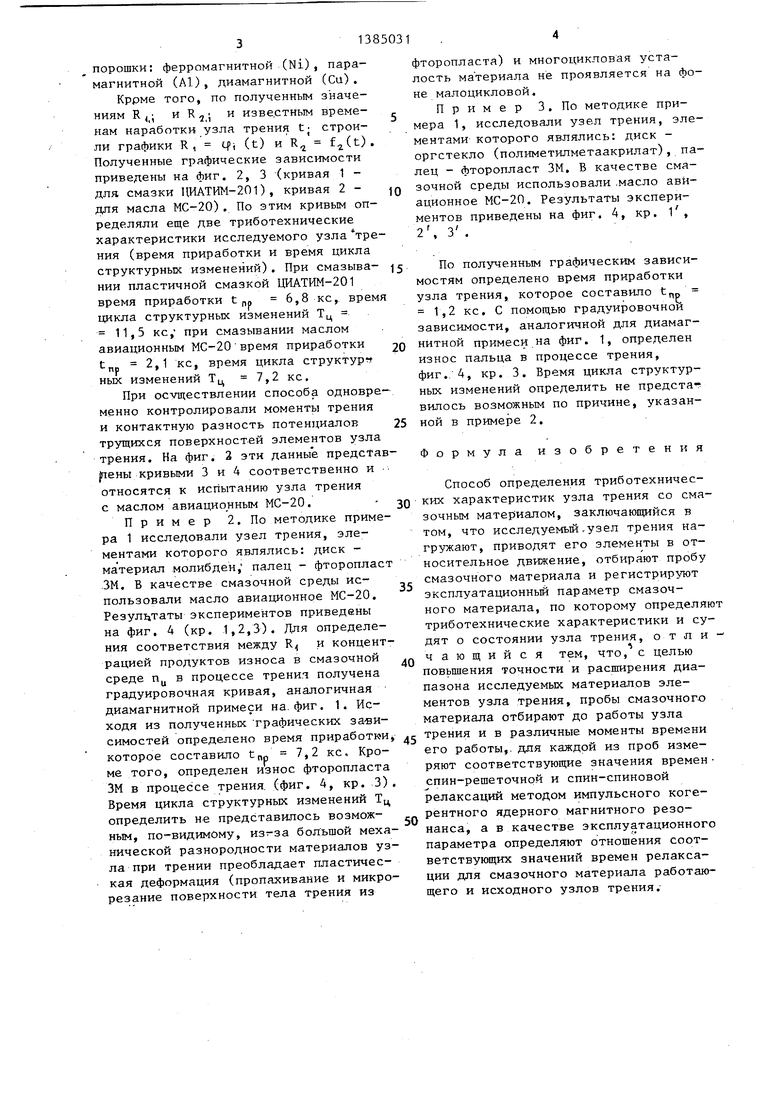

На фиг. 1 изображены градуировоч- ные зависимости относительного времени спин-решеточной релаксации R оси концентрации продуктов износа разЪич- ной природы (ферро-, пара- и диамагнитной) ; на фиг. 2 - зависимости относительных времен спин-решеточной R, и спин-спиновой R релаксаций от времени работы узла трения для различных смазочных сред, по которым определялись время приработки t„р и время цикла структурных изменения Тц, а также изменение момента трения и контактной разности потенциалов; на фиг. 3 - зависимости относительного времени спин-спиновых релаксаций R от времени работы узла трения для различных смазочных сред, по ко- торьм определялись время приработки и время цикла структурных изменений Тц, на фиг, 4 - зависимости относительных времен спин-решеточной R, и спин- спиновой R, релаксаций от времени работы узла трения для различный материалов элементов узла трения и.их .,, соответствия изменению концентрации частиц износа п в смазочной среде.

Способ осуп;ествляют следующим образом,

Исследуемый узел трения со смазочным материалом нагружают, элементы узла трения приводят в относительное движение, отбирают пробы смазочного материала до работы узла трения и в различные моменты времени его работы, для каждой из проб измеряют соответствующие значения времен спин-реше- точной и спин-спиновой релаксаций методом импульсного когерентного ядерного магнитного резонанса, а в качестве эксплуатационного параметра определяют отношения соответствующих значений времен релаксаций для смазочного материала работающего и исходного узлов трения. По величине эксплуатационного параметра судят о

12

состоянии узла трения и определяют триботехнические .характеристики.

Пример 1. Для осуществления способа был взят узел трения скольжения палец-диск. Материалы элементов узла трения никель технический (99,96%) - материал пальцаj молибден материал диска. Размеры элементов узла трения: диска - 0 200 мм, h 10 м пальца - 0 5 мм, h 15 мм. Угловая скорость вращения диска составила 10 , нормальная нагрузка 10 Н/м, расстояние от-оси пальца до оси вращения диска 70 мм, В качестве смазочных материалов испот;ьзовали масло авиационное МС-20 и пластичную смазку ЦИАТИМ-201, Работа узла трения осуществлялась в замкнутом объеме смазочного материала, подаваемого на фрик- ционньй контакт. Пробы смазочного материала (массой 0,2-1,5 г) брали че- рез каждый 0,6- кс работы узла трения без его остановки. Пробы смазочного материала последовательно помещали в датчик спектрометра, осуществляющего метод импульсного когерентного ядерного магнитного резонанса, и измеряли времена спин-решеточной и спин-спиновой То; релаксации, Нахо/ i|

дили отношения каждой из этих величи в данной серии измерений к их соответствующим значениям для проб смазоного материала, не участвовавшего в процессе трения Т,,,, и Т , В результате получали серии значений

RI Т,,. /Т,.о и R,; ,j, ,

По полученном значениям R,,; и имеющимся градуировочным графикам (фиг, 1) находили сбответсувующие зна чения ко.нцентрации нерастворимых продуктов износа в смазочном материале (определялся износ материалов элементов, узла при трении со смазочным материалом), Для нахождения соответствия относительных значений, времени спин-р.ёшеточной релаксации R,,{ Т j /Т ,0 с концентрацией продуктов износа п ц снимали градуировоч- ные зависимости по описанной методике. С этой целью быпи приготовлены контрольные пробы смазочного материала - пробы исходного масла авиационного МС-20, пер емешанные до однородного состава с мелкодисперсными примесями различной природы (ферро-, пара- и диамагнитной) и при различной концентрации п. В качестве примесей использовали мелкодисперсные

порошки: ферромагнитной (Ni), парамагнитной (А1), диамагнитной (Си),

Кррме того, по полученным значениям R (; и Rjj и изве.стным временам наработки узла трения t строили графики R, cpi (t) и R f(t) . Полученные графические зависимости приведены на фиг, 2, 3 (кривая 1 - для смазки ЦИАТИМ-201), кривая 2 - для масла МС-20), По этим кривым определяли еще две триботехнические характеристики исследуемого узла Чре- ния (время приработки и время цикла структурных изменений). При смазыва- НИИ пластичной смазкой ЦИАТИМ-201 время приработки t „ 6,8 кс, время цикла структурных изменений Тц 11,5 КС, при смазывании маслом авиационным МС-20 время приработки 2,1 КС, время цикла структурп ных изменений Тц 7,2 кс.

При осуществлении способа одновременно контролировали моменты трения и контактную разность потенциалов трущихся поверхностей элементов узла трения. На фиг, 2 эти данные представ 1ены кривыми 3 и 4 соответственно и относятся к испытанию узла трения с маслом авиационным МС-20,

Пример 2, По методике примера 1 исследовали узел трения, элементами которого являлись: диск - ма териал молибден, палец - фторопласт ЗМ, В качестве смазочной среды использовали масло авиационное МС-20, РезуЛ11Таты экспериментов приведены на фиг. 4 (кр, 1,2,3), Для определения соответствия между R и концент

рацией продуктов износа в смазочной среде Пу в процессе трения получена градуировочная кривая, аналогичная диамагнитной примеси на. фиг. 1. Исходя из полученных графических за-ви- симостей определено время приработки которое составило tnp 7,2 кс. Кроме того, определен износ фторопласта ЗМ в процессе трения, (фиг, 4, кр, 3), Время цикла структурных изменений Тц определить не представилось возможным, по-видимому, из-за большой механической разнородности материалов узла при трении преобладает пластическая деформация (пропахивание и микро резание поверхности тела трения из

0

5 О

5

0

г

0

фторопласта) и многоцикловая усталость ма териала не проявляется на фоне малоцикловой.

Пример 3, По методике примера 1, исследовали узел трения, элементами которого являлись: диск - оргстекло (полиметилметаакрилат), палец - фторопласт ЗМ, Б качестве смазочной среды использовали .масло авиационное МС-2П, Результаты экспериментов приведены на фиг, 4, кр, 1, 2, 3 ,

По полученным графическим зависимостям определено время приработки узла трения, которое составило 1,2 КС, С помощью градуировочнои зависимости, аналогичной для диамагнитной примеси на фиг, 1, определен износ пальца в процессе трения, фиг, 4, кр, 3, Время цикла структурных изменений определить не предстаг вилось возможным по причине, указанной в примере 2,

Формула изобретения

Способ определения триботехничес- ких характеристик узла трения со смазочным материалом, заключающийся в том, что исследуемьй .узел трения нагружают, приводят его элементы в относительное движение, отбирают пробу смазочного материала и регистрируют эксплуатационньй параметр смазочного материала, по которому определяют триботехнические характеристики и судят о состоянии узла трения, о т л и - чающийся тем, что, с целью повьшения точности и расширения диапазона исследуемых материалов элементов узла трения, пробы смазочного материала отбирают до работы узла трения и в различные моменты времени его работы,, для каждой из проб измеряют соответствующие значения времен спин-рещеточнрй и спин-спиновой релаксаций методом импульсного когерентного ядерного магнитного резонанса, а в качестве эксплуатационного параметра определяют отношения соответствующих значений времен релаксации для смазочного материала работающего и исходного узлов трения.

10 10 Ш 10 W / 10 Концентрация продуктов износа, Пц, %

Фигл

1 1 д С1/.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ С НАНОДИСПЕРСНЫМ ДИСЕЛЕНИДОМ ВОЛЬФРАМА | 2014 |

|

RU2586335C1 |

| МОДИФИКАТОР ТРЕНИЯ | 2009 |

|

RU2420562C1 |

| СПОСОБ ГЕОХИМИЧЕСКОЙ РАЗВЕДКИ ДЛЯ ГЕОЭКОЛОГИЧЕСКОГО МОНИТОРИНГА МОРСКИХ НЕФТЕГАЗОНОСНЫХ АКВАТОРИЙ | 2012 |

|

RU2513630C1 |

| СОСТАВ КОМПОЗИЦИОННОГО СМАЗОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2248389C2 |

| СПОСОБ ПРИРАБОТКИ ЧЕРВЯЧНЫХ ПЕРЕДАЧ | 2017 |

|

RU2651398C1 |

| ТРИБОТЕХНИЧЕСКИЙ СОСТАВ ПРОТИВОИЗНОСНЫЙ АНТИФРИКЦИОННЫЙ ВОССТАНАВЛИВАЮЩИЙ | 2015 |

|

RU2599161C1 |

| Способ определения износа материалов при трении со смазкой | 1981 |

|

SU1000845A1 |

| Способ получения смазочного материала с углеродными добавками | 2023 |

|

RU2807281C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА КОНТАКТИРУЮЩИХ ТРУЩИХСЯ ПОВЕРХНОСТЯХ ИЗ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ И СОСТАВ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421547C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ПОВЕРХНОСТИ | 1965 |

|

SU176457A1 |

Изобретение относится к методам определения триботехнических характеристик узлов трения машин и механизмов, работающих в условиях смазки раз- личньоти смазочными материалами.-Целью изобретения является повьпиение , точности и расширение диапазона исследуемых материалов элементов узла трения. Исследуемый узел трения со смазочным материалом нагружают. Элементы узла трения приводят в относительное движение: Отбирают пробы смазочного материала до работы узла трения и в различные моменты времени его работы, для каждой из проб измеряют соответствующие значения времени спин-решеточной, и спин-спиновой релаксации методом импульсного когерентного ядерного магнитного резонанса, ji качестве эксплуатационного параметра определяют отношения соответствующих значений времен релаксаций для смазочного материала работающего и исходного узлов трения. По величине эксплуатационного параметра судят о состоянии узла трения и определяют триботехнические характеристики. 4 ил., (Q (Л

.Ъ

11 S 12,0 W, 16.8 Щг 21,6 2.0 Время трения, t, КС.

Фиг.г

.|

0,2

К

I I

IP «s

0 44 4,8 7,2 g6 12.0 /«,4 1B.6 f9.2 /4.0

Время mpefff/л, t КС

Фиг.З

I

- Q.60

I

g

c.

I

,40

4

I 0,20

fl Д4 A8

Фи&

| Способ непрерывного контроля процесса изнашивания при трении поверхностей,разделенных рабочей средой | 1980 |

|

SU983511A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-03-30—Публикация

1986-10-02—Подача