Изобретение относится к гидрохимическим способам утилизации отходов ванадиевых катализаторов, получаемых при производстве серной кислоты контактным методом из газов сжигания серы, из отходящих газов черной и цветной металлургии и др.

Целью изобретения является повышение степени извлечения компонентов катализатора за счет дополнительной обработки ванадийсодержащего раствора перед его экстракцией.

П р и м е р 1. 100 г отработанного ванадиевого катализатора, содержащего 6,0% V2O5; 11,2% K2O; 0,5% Na2O; 25,8% SO3; 2,8% Al2O3; 3,0% Fe2O3; 47,7% SiO2; 3,0% проч. обрабатывают 473 мл раствора КОН с концентрацией 55,0 г/л R2Oк, R2Oк концентрация едких щелочей в растворе в пересчете на Na2Oк; 1,4 г/л, V2O5; 0,8 г/л Al2O3. Температура щелочной обработки катализатора 70оС, продолжительность 2 ч. Пульпу отфильтровывают, шлам промывают водой репульпацией с доотмывкой на фильтре.

Получают 416 мл фильтрата с концентрацией 12,6 г/л V2O5; 4,1 г/л Al2O3; 1,0 г/л SiO2; 230 мл промводы с концентрацией 2,9 г/л V2O5; 1,0 г/л Al2O3 и 57,7 г шлама в пересчете на массу сухого материала, содержащего 1,3% V2O5 и 1,1% Al2O3 (влажность шлама 48%). Промводу направляют на приготовление исходного раствора для щелочной обработки следующей порции катализатора. При этом к промводе добавляют едкий кали до концентрации 55,0 г/л R2Oк (или 55 г/л в пересчете на Na2Oк) и воду до объема 473 мл, концентрация V2O5 в растворе составляет 1,4 г/л, Al2O3 0,8 г/л.

Степень извлечения ванадия в раствор составляет 87,3% алюминия 60,7% от содержания в катализаторе.

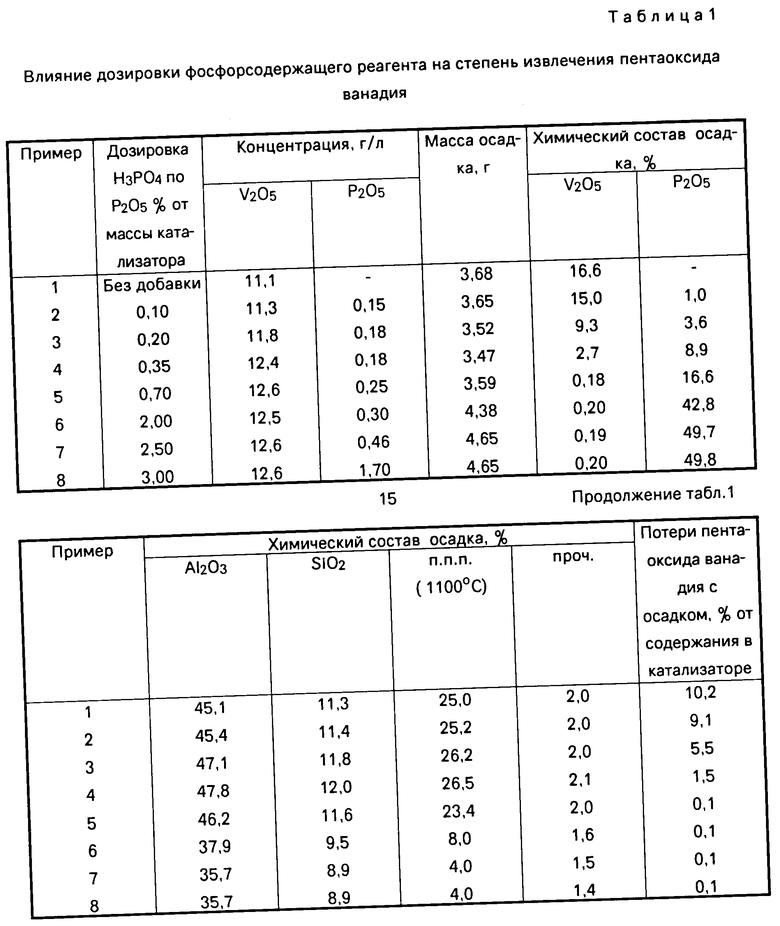

В фильтрат вводят концентрированную фосфорную кислоту в количестве 0,35% в пересчете на Р2O5 от массы катализатора (H3PO4 с содержанием P2O5 62,17% γ= 1,698 г/см3, объем добавленной кислоты 0,33 мл). Далее добавляют к раствору серную кислоту до достижения pH раствора на уровне 7,2. По окончании нейтрализации выдерживают раствор в течение 0,5 ч при температуре 70оС и отделяют раствор от образовавшегося осадка. Получают 415 мл раствора с концентрацией 12,4 г/л V2O5; 0,18 г/л P2O5, 0,02 г/л SiO2; Al2O3 не обн. и 3,47 г осадка (по сухому) с содержанием 2,7% V2O5; 8,9% P2O5, 47,8% Al2O3; 12,0% SiO2; 26,5% п.п.п. 2,1% проч. Потери ванадия с осадком 1,5% от содержания в катализаторе.

Из раствора экстрагируют пентаоксид ванадия 0,4 н раствором триалкилбензиламмоний хлорида в керосине с добавкой 10% 2-этилгексанола. Реэкстракцию проводят в твердофазном режиме раствором хлорида аммония с концентрацией 150 г/л NH4Cl с добавкой 20 г/л NH4OH. В процессе реэкстракции выделяют твердый ванадат аммония, который отделяют от реэкстракта и прокаливают до пятиокиси ванадия. В реэкстракт вводят необходимое количество хлорида аммония и воды, после чего его вновь используют для реэкстракции в следующем цикле. Экстрагент промывают 0,1 н раствором серной кислоты с добавкой 50 г/л сульфата калия и направляют на экстракцию пентаоксида ванадия в следующем цикле.

Рафинат упаривают до выделения сульфата калия, который отделяют от маточного раствора с направлением последнего на стадию упарки рафината.

Процесс экстракции протекает без образования третьей фазы, разделение фаз проходит без осложнений, граница раздела фаз четкая. Концентрация пятиокиси ванадия в рафинате 10 мг/л.

Извлечение пентаоксида ванадия 85,9% Извлечение серы и калия в сульфат калия 95 и 92% соответственно, извлечение алюминия в осадок 60,7% от содержания в катализаторе.

Аналогичные опыты проводят также с дозировкой фосфорной кислоты 0,1, 0,2, 0,35, 0,7, 2,0, 2,5, 3,0% в пересчете на P2O5 от массы катализатора и без введения фосфорсодержащей добавки. Результаты опытов приведены в табл.1.

П р и м е р 2. 1331,7 кг отработанного ванадиевого катализатора того же химического состава, что и в примере 1, обрабатывают 5,55 м3 щелочного раствора, имеющего концентрацию R2O 62,4 г/л (мол. К2О по сумме K2O+Na2O= 99,9), 1,7 г/л V2O5, в течение 2 ч при температуре 60оС. Пульпу отфильтровывают, получают 5,52 м3 раствора, содержащего 27,9 г/л R2Oк; 13,4 г/л V2O5; 1,0 г/л SiO2; шлам промывают водой, получив 3,28 м3 промводы с концентрацией V2O5 1,4 г/л. Промводу используют для выщелачивания следующей порции катализатора, добавив в нее предварительно едкий кали и воду до концентрации R2Oк 62,4 г/л.

Раствор разбавляют 3,22 м3 воды, вводят в полученный раствор 12,9 кг H2PO4 и 243,3 кг H2SO4 в пересчете на 100%-ные кислоты. Дозировка фосфорсодержащего реагента составляет 0,7% от массы катализатора в пересчете на P2O5. После фильтрации раствора получают 50,2 кг (по сухому) осадка с содержанием 0,18% V2O5. Влажность осадка 84% Осадок передают на глиноземное предприятие для переработки на глинозем.

Шлам после щелочной обработки, полученный в количестве 768,0 кг по сухому, используют в качестве наполнителя при производстве резинотехнических изделий на соответствующем предприятии.

Раствор после нейтрализации (pH 8,0) с концентрацией V2O5 8,3 г/л направляют на экстракцию 0,4 н раствором триалкилбензиламмоний хлорида. Экстракцию ведут при соотношении О-В 1:3,85, промывку экстракта производят раствором ванадата калия при О-В 10:1. Реэкстракцию проводят в твердофазном режиме. Для реэкстракции используют 1,14 м3 раствора с концентрацией 150 г/л NH4Cl, 20 г/л NH4OH. Извлечение ванадия на экстракционных переделах 99,9% После реэкстракции и центрифугирования реэкстракта получают твердый метаванадат аммония, после прокалки которого образуется 68,0 кг продукционной пятиокиси ванадия.

Экстрагент, регенерированный в процессе реэкстракции, промывают и вновь используют для экстракции ванадия в следующем цикле.

Рафинат после экстракции ( γ 1,096 г/cм3) с концентрацией 6,5% SO4; 0,3% Cl, 5,5% K; 0,1% Na, 87,4% H2O упаривают до выделения сульфатов калия, натрия. Плотность упаренной пульпы 1,352 г/см3, плотность жидкой фазы пульпы 1,216 г/см3. Пульпу выдерживают при температуре 65оС для лучшей кристаллизации сульфатных солей. Твердую фазу отделяют от жидкой центрифугированием, получив 4,22 м3 оборотного раствора и 1187,2 кг продукционного сульфата калия с содержанием 43,6% К, 0,3% Na, 54,3% SO4.

0,376 м3 оборотного раствора выводят для более глубокой упарки (до γ1,34 г/см3) и выделения хлорида калия. Хлорид калия отделяют от упаренного раствора на центрифуге, получив 55,7 кг продукционного хлорида калия и 0,2 м3 раствора.

Растворы после кристаллизации сульфата и хлорида калия направляют в стадию упарки рафината.

Товарное извлечение пентаоксида ванадия составляет 85% калия 89% (с учетом механических потерь), серы 94% алюминия 60% от содержания в катализаторе.

П р и м е р 3. 100 г отработанного ванадиевого катализатора, содержащего 7,7% V2O5; 14,6% K2O, 0,9% N2O; 42,7% SiO2; 30,0% SO3; 0,6% Al2O3; 0,5% Fe2O3; 3,0% проч. обрабатывают при температуре 30оС в течение 4 ч 830 мл раствора едкого кали с концентрацией 30 г/л R2Oк; 0,9 г/л V2O5; 0,06 г/л Al2O3. Конечную пульпу отфильтровывают, шлам промывают 260 мл воды. Получают 742 мл щелочного ванадатного раствора с концентрацией 9,7 г/л V2O5; 0,75 г/л Al2O3; 0,4 г/л SiO2, а также 260 мл промводы с концентрацией 2,9 г/л V2O5; 0,2 г/л Al2O3; 0,1 г/л SiO2 и 52,1 г шлама в пересчете на массу сухого (влажного 60%) с содержанием 81,4% SiO2; 0,9% V2O5; 1,3 K2O; 2,3% SO3; 7,2% п.п.п. (1100оС), 0,9% Fe2O3; 0,08% Al2O3; 5,9% проч.

Извлечение компонентов отработанного катализатора в раствор при щелочной обработке составляет: ванадия 93,5% алюминия 93,3% серы 96,0% калия 95,2% кремния 0,7%

К ванадатному раствору добавляют фосфорную кислоту из расчета 0,3% по P2O5 от массы ванадиевого катализатора. Далее добавляют к раствору концентрированную серную кислоту до достижения pH раствора на уровне 8,0 и отфильтровывают раствор. Образовавшийся осадок промывают водой на фильтре. Концентрация пятиокиси ванадия в фильтрате около 9,7 г/л, SiO2 22 мг/л Al2O3 не обнаружено.

Масса сухого промытого осадка составляет 1,47 г (влажность находилась на уровне 82%). Химический состав осадка: 38,1% Al2O3; 20,4% SiO2; 15,6% P2O5; 0,18% V2O5; 23,8% п.п.п. (1100оС), 1,9% проч. Потери пентаоксида ванадия с осадком менее 0,1% от содержания в катализаторе.

Раствор после нейтрализации перерабатывают на пятиокись ванадия и минеральные удобрения аналогично примеру 2. Концентрация V2O5 в рафинате 10 мг/л.

Сквозное извлечение ванадия в продукт 93,4% алюминия 93,3% серы 96% калия 95,2%

Далее для сравнения проводят опыт, аналогичный описанному, отличающийся тем, что не вводят добавку фосфорсодержащего реагента.

После нейтрализации получают ванадатный раствор с концентрацией 8,7 г/л V2O5; 22 мг/л SiO2; Al2O3 не обн. Масса сухого промытого осадка нейтрализации 1,93 г. Химический состав осадка: 29,0% Al2O3; 37,2% V2O5; 15,5% SiO2; 16,2% п. п.п. (1100оС) 2,1% проч. Потери ванадия с осадком составляют около 10% от содержания в ванадиевом катализаторе.

Сквозное извлечение ванадия 84,0%

Таким образом, введение фосфорсодержащего реагента позволяет на 10% увеличить извлечение ванадия в продукционную пятиокись ванадия.

П р и м е р 4. Аналогично примеру 3 осуществляют переработку отработанного ванадиевого катализатора. В отличие от примера 3 нейтрализацию раствора после щелочной обработки в присутствии фосфорсодержащей добавки проводят до значения pH 9,0.

Концентрация SiO2 в ванадатном растворе после отделения осадка составляет 35 мг/л, а концентрация V2O5 в рафинате, полученном после экстракции 40 мг/л. В процессе экстракции не образуется третья фаза, а разделение органической и водной фаз идет без осложнений. Извлечение ванадия на стадии экстракции 99,6% Сквозное извлечение ванадия 93,1%

Далее для сравнения проводят параллельный опыт переработки отработанного ванадиевого катализатора, аналогичный примерам 3,4, в отличие от которых осуществляют нейтрализацию ванадатного раствора после щелочной обработки в присутствии добавки фосфорсодержащего реагента до достижения pH раствора на уровне 10,0. Концентрация SiO2 в растворе после отделения образовавшегося осадка составляет 0,1 г/л. В процессе экстракции ванадия образуется третья кремнийсодержащая фаза в виде неисчезающей мути, при отстаивании на границе раздела органической и водной фаз образовались свисающие вниз "бороды", разделение фаз идет неудовлетворительно. Концентрация V2O5 в рафинате 0,6 г/л, что соответствует извлечению ванадия 93,8% от содержания в растворе. Сквозное извлечение ванадия 87,7% Из-за образования третьей фазы процесс неработоспособен.

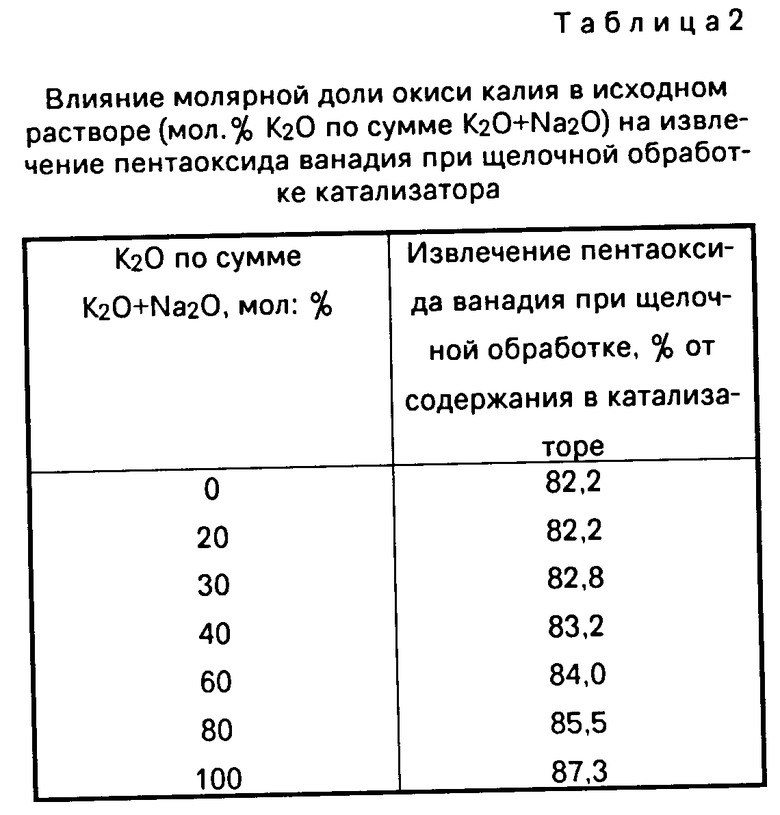

П р и м е р 5. 100 г отработанного ванадиевого катализатора, использованного в примере 1, обрабатывают 473 мл щелочного раствора с концентрацией R2Oк 55,0 г/л при температуре 70оС в течение 2 ч. Пульпу отфильтровывают, шлам промывают методом репульпации с доотмывкой на фильтре. Выполняют серию таких опытов с различным содержанием калия в исходных щелочных растворах. Результаты опытов даны в табл.2.

П р и м е р 6. Аналогично примеру 2 перерабатывают 1331,7 кг отработанного ванадиевого катализатора сернокислотного производства.

После экстракции получают 8,74 м3 рафината той же конструкции, что и в примере 2.

В отличие от примера 2 рафинат без смешения с оборотным раствором упаривают до получения пульпы сульфатов калия, натрия с плотностью 1,260 г/см3 (плотность жидкой фазы пульпы 1,122 г/см3). После упарки пульпу выдерживают при температуре 65-75оС в течение 1 ч. Пульпа после кристаллизации содержит 19 мас. твердого сульфата калия. Пульпу направляют в распылительную сушилку кипящего слоя для сушки и грануляции товарного сульфата калия.

Получают 1226,1 кг сульфата калия с содержанием 52,2% K2O, 2,3% Cl; 0,5% NaO2; 42,4% SO3. Продукт отвечает требованиям, предъявляемым к удобрительному сульфату калия 1-го сорта.

П р и м е р 7. Отработанный катализатор, содержащий 7,0% V2O5; 23,0% SO3; 2,0% Al2O3; 50,0% SiO2; 3,0% проч. обрабатывают оборотным щелочным раствором с концентрацией 58,3 г/л R2Oк; 2,2 г/л V2O5; 11,1 г/л SO3; 4,1 г/л Cl. Дозировка щелочного раствора 4,29 м3 на 1 т катализатора, К2O в исходном растворе 40,9 мол.

Извлечение ванадия при выщелачивании 90% калия 92% натрия 96% серы 90% алюминия 80% от содержания в катализаторе.

Далее осуществляют переработку пульпы после щелочной обработки аналогично примеру 2. Дозировка фосфорсодержащего реагента составляет 0,5% по P2O5 от массы катализатора. Потери ванадия с осадком нейтрализации менее 0,1% Концентрация SiO2 в полученном растворе 21 мг/л.

Экстракция пентаоксида ванадия протекает без образования твеpдой кремнийсодержащей фазы. Извлечение ванадия на экстракционных переделах 99,9%

Сквозное извлечение ванадия в продукт 89,9% алюминия 80%

После экстракции получают 3,94 м3 рафината с концентрацией 70,3 г/л К2О, 49,1 г/л Na2O; 10,6 г/л Cl; 111,0 г/л SO3; K2O 48,6 мол. (при переработке 1 т ванадиевого катализатора).

В рафинат вводят оборотный раствор, полученный на последующей стадии процесса, с концентрацией R2Oк 280 г/л (К2О 21,9 мол.), смесь растворов упаривают до концентрации R2Oк 200 г/л с последующей кристаллизацией сульфатов натрия, калия при температуре 40оС. Сульфатные соли (К2O 55,0 мол.) подвергают двухстадийной противоточной конверсии раствором едкого кали при температуре 40оС с промежуточным разделением твердой и жидкой фаз. Конечную пульпу центрифугируют. После конверсии получают 955 кг сульфата калия (вл. 6%) с содержанием в сухом материале 50,1% K2O, 3,2% Na2O; 46,7% SO3, а также 1,49 м3 раствора с концентрацией 167,9 г/л R2O5; 7,5 г/л SO3; 10,9 г/л Cl. Раствор смешивают с промводой шлама щелочной обработки катализатора и направляют на выщелачивание катализатора.

Раствор после кристаллизации сульфатов натрия, калия упаривают до концентрации 280 г/л R2Oк и при температуре 100o С из раствора кристаллизуют продукционный хлорид натрия. Получают 41,2 кг хлорида натрия и оборотный раствор, который возвращают на смешение с рафинатом для его упарки.

Таким образом, нейтрализация раствора в присутствии добавки фосфорсодержащего реагента в количестве 0,3-3,0% по P2O5 от массы катализатора до достижения pH раствора на уровне 7-9 позволяет практически полностью исключить потери ванадия, обеспечивает высокие технологические показатели экстракции ванадия и позволяет получить рафинат, посредством упарки которого до выделения сульфатов калия, натрия могут быть произведены высококачественные минеральные удобрения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА СЕРНОКИСЛОТНОГО ПРОИЗВОДСТВА | 1987 |

|

SU1559496A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА | 1996 |

|

RU2121396C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЕВОГО КОНЦЕНТРАТА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2045477C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 1995 |

|

RU2081834C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО ВАНАДИЕВОГО СЫРЬЯ | 2001 |

|

RU2192489C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА | 2023 |

|

RU2833059C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO С ИСПОЛЬЗОВАНИЕМ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА | 1998 |

|

RU2129916C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1997 |

|

RU2110478C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЕВОГО ПРОМПРОДУКТА | 2000 |

|

RU2175358C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ И ОБЕЗВРЕЖИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА | 2001 |

|

RU2194782C1 |

Изобретение касается каталитической химии, в частности переработки отработанного ванадиевого катализатора (КТ) сернокислотного производства при сжигании серы, и может быть использовано в химической промышленности. Цель изобретения - повышение степени извлечения полезных веществ КТ - ванадия, калия, серы, алюминия. Переработку ведут обработкой КТ щелочным раствором [ концентрация 30-100 г/л ] при 30-100°С с отделением от шлама V-содержащего раствора. В последний перед экстракцией вводят 0,35-3% H3PO4 ( в перерасчете на P2O5 от массы отработанного КТ) с последующей нейтрализацией раствора и отделением его от осадка. Экстракцию V ведут солью четвертичного основания с получением рафината и экстракта. Первый упаривают до выделения сульфатов калия и натрия, а второй - реэкстрагируют с выделением V2O5 . В результате щелочной обработки КТ в раствор переходят V и A1. Извлечение их составляет 80-95% и 60-95%, а калия и серы 90-95% от содержания в исходном КТ. В качестве экстрагента используют, например, триалкилбензиламмоний хлорид или сульфат, а обработку щелочным раствором ведут преимущественно при концентрации в нем оксида калия по сумме оксида натрия, равной 40-100 мол.% 1 з.п. ф-лы, 2 табл.

| Авторское свидетельство СССР N 1048599, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-27—Публикация

1986-03-17—Подача