(Л

тие 16, сообщенное с приспособлением 17 для разгрузки гранул. Загрузочное приспособление 3 нстроено в полую цапфу 5 К. Внутри К расположен полый вал (в) 8с укрепленными на нем винтовой лопастью 10 и перемешивающими лопатками 9, между которыми на В установлеш 1 форсунки 22 для подвода пластификатора. Винтовая лопасть Ю прикреплена кВ посредством лопаток 11,

установленных с возможностью поворота в диаметральной плоскости. Удаление избыточной влаги из К осуществляется воздухом, поступаюпдам через жа- люзийные решетки, вьшолненные в нижней части К, через кольцевой зазор между В и винтовой лопастью IО и вы-, хлопную трубу 15, установленную в верхней части К и перекрывающую отверстие. 16. 1 з.п. ф-лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подготовки и гранулирования сыпучих материалов | 1980 |

|

SU936981A1 |

| Машина для добычи гранулированного торфа | 1982 |

|

SU1109516A1 |

| Шнековый пресс | 1990 |

|

SU1750960A1 |

| ЛОПАСТНОЙ ПРОТОЧНЫЙ ОСЕРАДИАЛЬНЫЙ СЕПАРАТОР | 2019 |

|

RU2752447C2 |

| ТРЕХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2017 |

|

RU2669288C1 |

| ОСУШИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2005 |

|

RU2286519C1 |

| Установка для приготовления стекольной шихты | 1990 |

|

SU1794892A1 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНОВОЙ МАССЫ, КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ЕE ПРОИЗВОДСТВА И ИЗМЕЛЬЧИТЕЛЬ ЗЕРНА | 2000 |

|

RU2177831C1 |

| Устройство для гранулирования удобрений | 2018 |

|

RU2672755C1 |

Изобретение може быть использовано для производства гранул методом окатывания в различных отраслях промышленности. Цель изобретения состоит в повьпаении качества гранул. Устройство содержит корпус (К) 2 и загрузочное приспособление 3, установленные на раме I. К имеет отверс

,,-

1

Изобретение относится к производству гранул методом окатывания и может быть использовано при гранулировании органо-мииеральных сыпучих материалов, например торфа, сапропеля, органо-минеральных удобрений и т.д.

Цель изобретения - повьачение качества гранул.

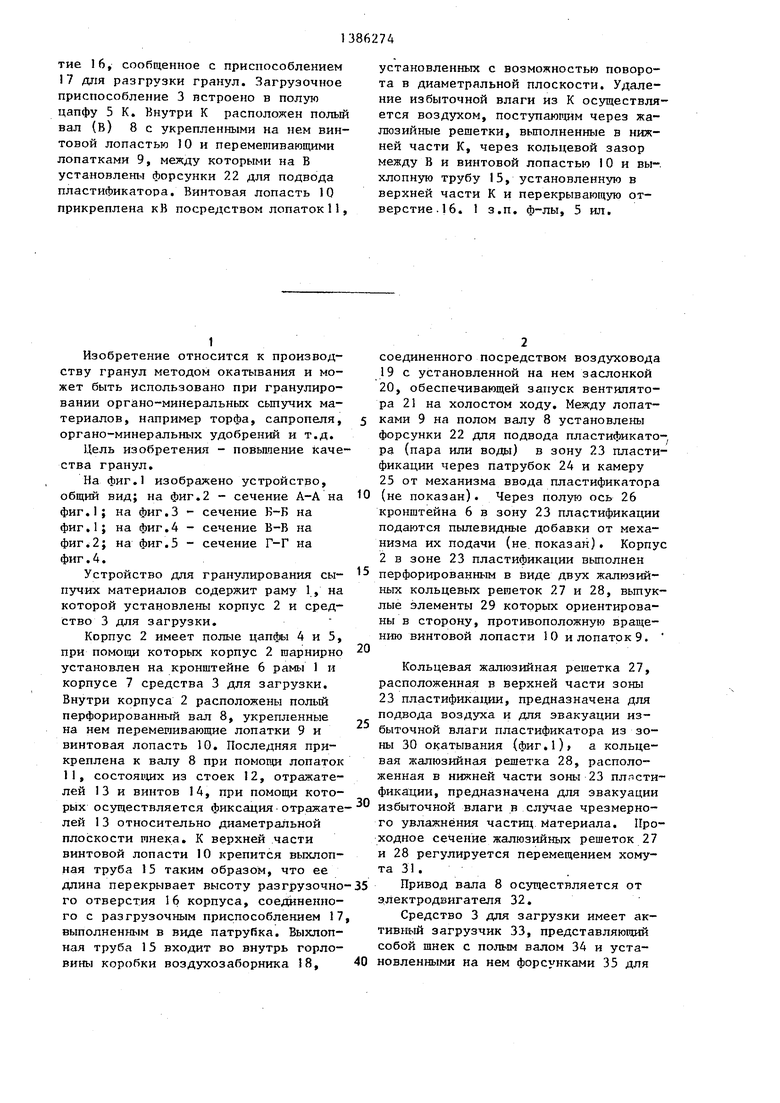

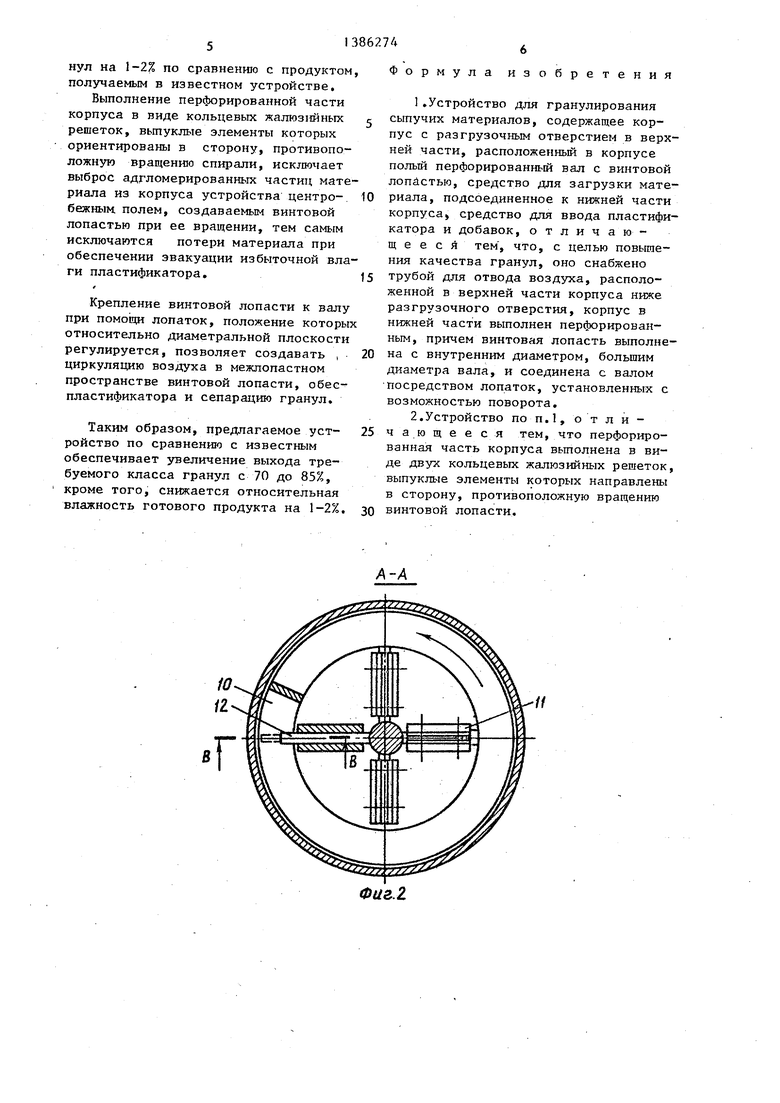

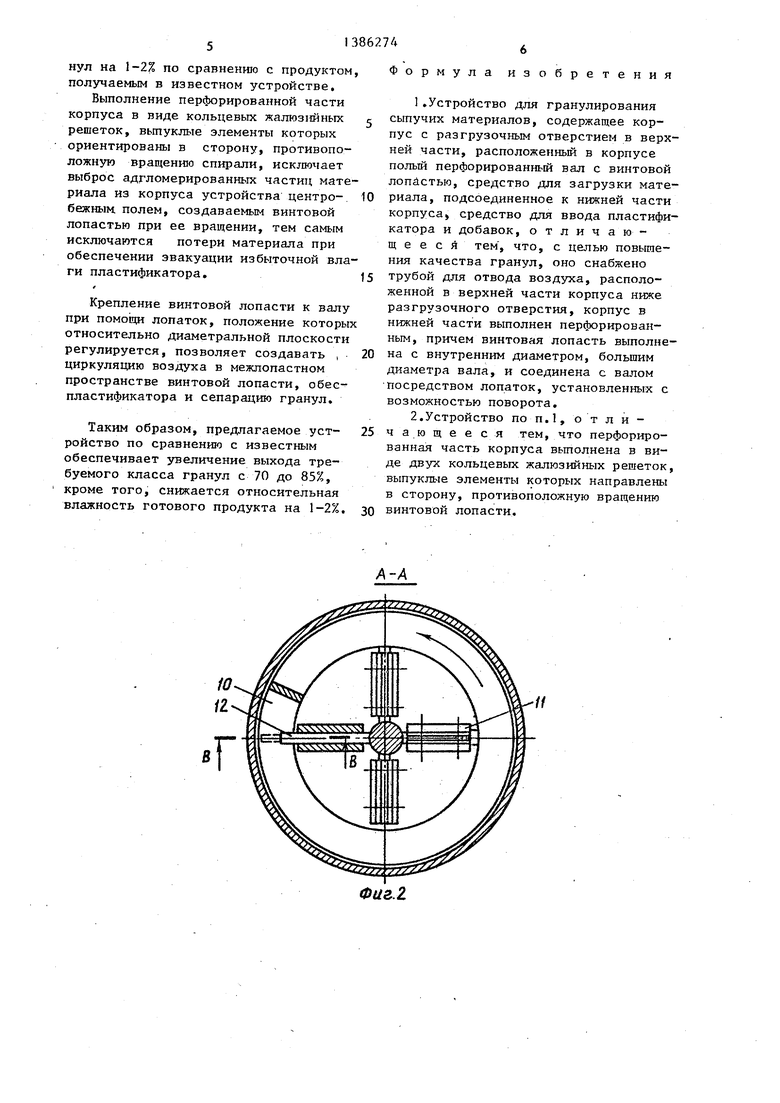

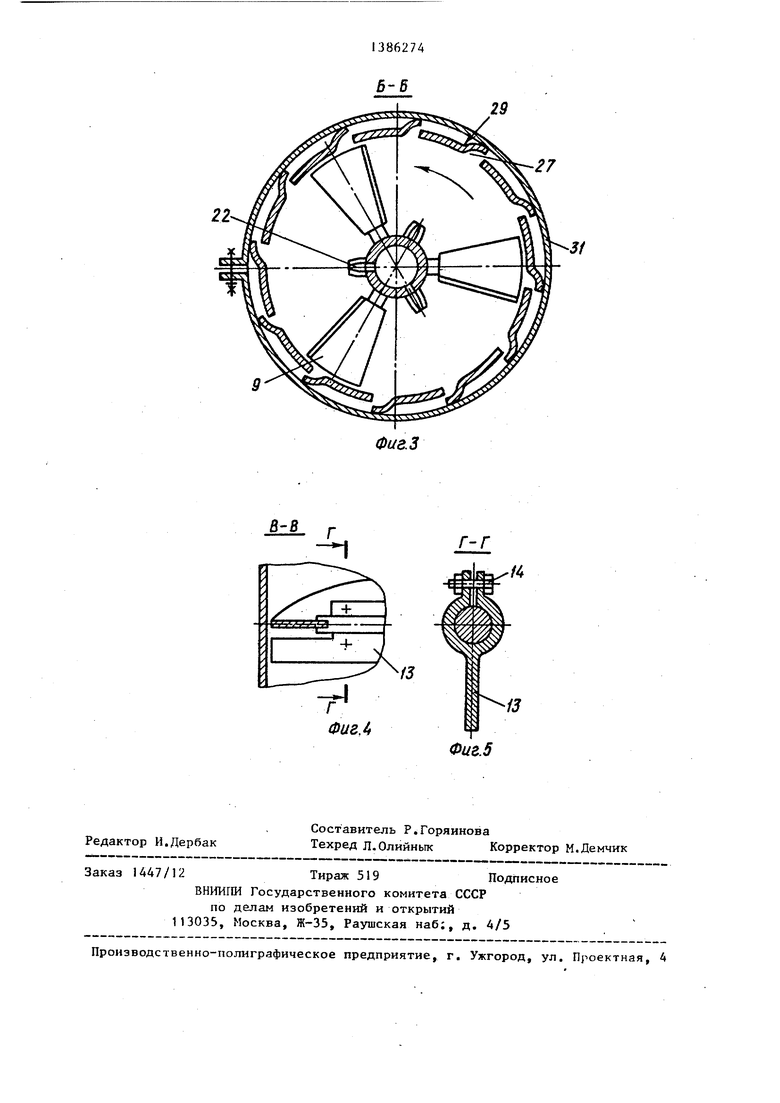

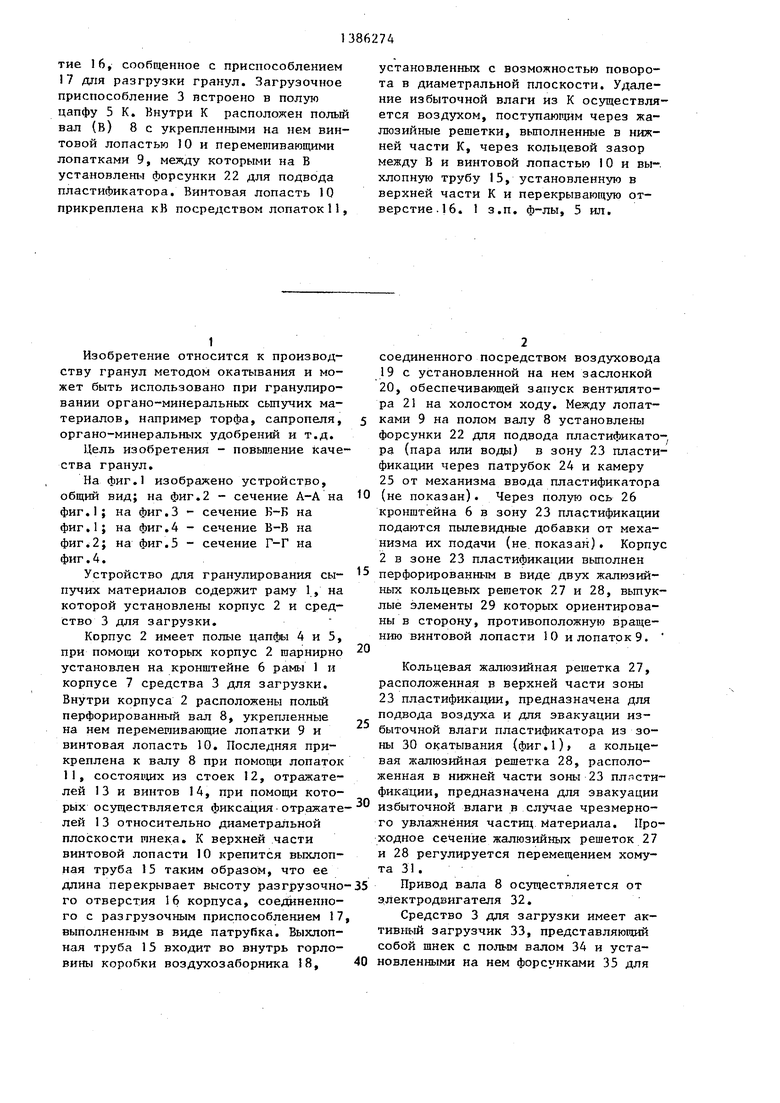

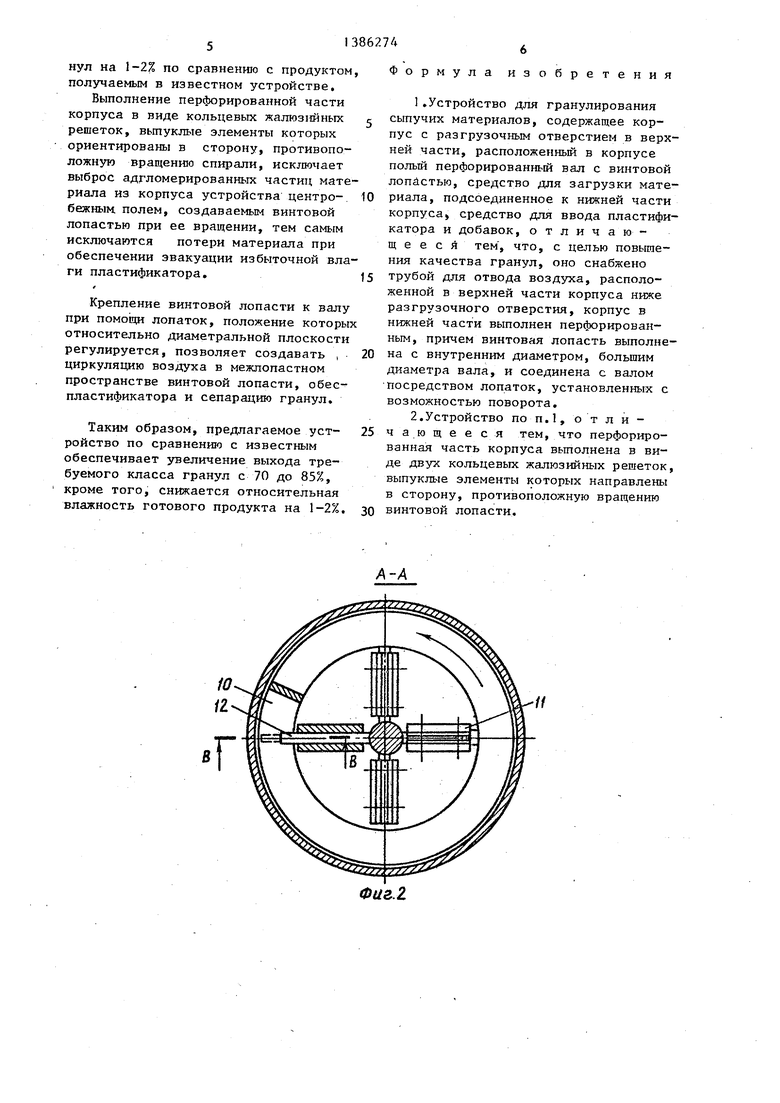

На фиг.1 изображено устройство, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение К-Б на фиг.1; на фиг.4 - сечение В-В на фиг.2; на фиг.5 - сечение Г-Г на фиг.4.

Устройство для гранулирования сыпучих материалов содержит раму 1, на которой установлены корпус 2 и средство 3 для загрузки.

Корпус 2 имеет полые 4 и 5, при помощи которых корпус 2 шарнирно установлен на кронштейне 6 рамы 1 и корпусе 7 средства 3 для загрузки. Внутри корпуса 2 расположены полый перфорированный вал 8, укрепленные на нем перемешивающие лопатки 9 и винтовая лопасть 10. Последняя прикреплена к валу 8 при помощи лопаток 11, состоягщх из стоек 12, отражателей 13 и винтов 14, при помощи которых осуществляется фиксация отражате лей 13 относительно диаметральной плоскости шнека. К верхней части винтовой лопасти 10 крепится выхлопная труба 15 таким образом, что ее дпина перекрывает высоту разгрузочно го отверстия 16 корпуса, соединенного с разгрузочным приспособлением 17 выполненным в виде патруГЗка. Выхлопная труба 15 входит во внутрь горловины коробки воздухозаборника 18,

соединенного посредством воздуховода 19с установленной на нем заслонкой 20, обеспечивающей запуск вентштято- ра 21 на холостом ходу. Между лопатками 9 на полом валу 8 установлены форсунки 22 для подвода пластификатора (пара или воды) в зону 23 пластификации через патрубок 24 и камеру 25 от механизма ввода пластификатора (не показан). Через полую ось 26 кронштейна 6 в зону 23 пластификации подаются пылевидные добавки от механизма их подачи (не. показан). Корпус 2 в зоне 23 пластификации вьшолнен перфорированным в виде двух жалюзий- ных кольцевых решеток 27 и 28, вьтук- лые элементы 29 которых ориентированы в сторону, противоположную вращению винтовой лопасти 10 и лопаток 9.

Кольцевая жалюзийная решетка 27, расположенная в верхней части зоны 23 пластификации, предназначена для подвода воздуха и для эвакуации избыточной влаги пластификатора из зоны 30 окатывания (фиг. О а кольцевая жалюзийная решетка 28, расположенная в нижней части зоны 23 плпсти- фикации, предназначена для эвакуации избыточной влаги в случае чрезмерного увлажнения частиц Материала. Проходное сечение жалюзийных решеток 27 и 28 регулируется перемещением хомута 31 .

Привод вала 8 осуществляется от электродвигателя 32.

Средство 3 для загрузки имеет активный загрузчик 33, представляющий собой шнек с полым валом 34 и установленными на нем форсунками 35 для

подвода пластификатора в корпус 7, который имеет бункер 36. Активный загрузчик 33 приводится во вращение от электродвигателя 37 через привод 38.

Устройство работает следующим образом.

Одновременно включаются электродвигатель 32 привода вала 8 и вентилятор 21. Затем включается электродвигатель 3,7 активного загрузчика 38. Материал из бункера 36 (при необходимости предварительно увлажненный в корпусе 7) через полый вал 34 и форсунки 35 поступает в зону 23 пластификации корпуса 2.

Поверхностное увлажнение частиц гранулируемого материала производится в зоне 23 пластификации или в корпусе 7 загрузочного устройства, или одновременно в этих двух зонах, что зависит от исходной влажности материала. Например, торфяная супонка имеет относительную влажность 25% и ее пластификацию производят последовательно в двух зонах, т.е. для материалов с малой исходной влажностью время пов.ерхностного увлажнения увеличивается.

При необходимости в зону 23 пластификации через полую ось 26 кронштейна 6 подаются пылевидные добавки.

При вращении полого вала В с установленными на нем лопатками 9 и винтовой лопастью 10 в зоне 23 пластификации происходит не только смешив ание материала с пластификатором, но и образование зародьгаей гранул и подача их на окатывающую винтовую лопасть 10, т.е. в зону 30 окатывания. Окатывание гранул происходит в пристенном слое за счет центробежного поля, гравитационных сил и сил трения о рабочую поверхность винтовой лопасти 10 и стенки корпуса 7. Инерционная выгрузка готового продукта из корпуса 7 осуществляется через разгрузочное .приспособление 17.

Эвакуация паровоздушной смеси с примесью пылевидных частиц с размером менее 0,3 мм осугцествляется тягой вентилятора 2 следующим образом. Воздух через отверстия жалюзийной решетки 27 поступает во внутрь корпуса 2, т.е. в верхнюю часть зоны 23 пластификации. Далее, проходя между винтовой лопастью 10 и валом 8, часть воздуишого потока отражается лопатка0

5

0

5

0

5

0

5

0

5

ми 1I в межлопастное пространство винтовой лопасти 10. Там воздух насыщается избыточной влагой пластификатора, представляющей собой паровоздушную смесь влаги, поступающей из зоны пластификации, и влаги с поверхности гранул. Переход влаги из материала в окружающую среду происходит благодаря тому, что давление паров над поверхностью материала больще, чем парциальное давление паров в подаваемом через жалюзи решетки 27 воздухе .., Проходя зону 30 окатывания, воздух кроме эвакуации избыточной влаги производит сепарацию гранул от пыпевидных частиц размером менее 0,3 мм через выхлопную трубу 15, воздухозаборник 18, воздуховод 19 и заслонку 20. Воздух через корпус вентилятора выбрасывается в атмосферу или поступает в осадительное устройство (не показано). Выхлопная труба 15 перекрывает разгрузочное отверстие 16, что исключает вынос готового продукта, т.е. гранул, находящихся в разгрузочном приспособлении в взвешенном состоянии, тягой вентилятора через выхлопную трубу 15 и далее - в атмосферу,

В случае чрезмерного увлажнения частиц материала в зоне 23 пластификации открывается жалюзийная решетка 28 для эвакуации влаги из этой зоны. Регулирование количества выноса влаги из зоны 23 пластификации производится перекрытием площади отверстий жалюзийной рещетки 28 хомутом 31,

Таким образом, в грануляторе производится пластификация и агломерация частиц материала, их окатывание и перемещение гранул с последующей их инерционной разгрузкой, эвакуация излишка влаги пластификатора и пневмосепарация гранул и их частичная сушка со снижением относительной влажности гранул на 1-2%.

Снабжение устройства выхлопной трубой, перекрывающей разгрузочное отверстие корпуса, и выполнение корпуса в нижней части перфорированным обеспечивает насыщение частиц гранулируемого материала влагой пластификатора в требуемых пределах, а в зоне окатывания - сушку гранул и их сепарацию. При этом достигается эвакуация пьшевидных частиц размером менее 0,3 мм и снижение влажности гранул на 1-2% по сравнению с продуктом получаемым в известном устройстве.

Выполнение перфорированной части корпуса в виде кольцевых жалюзнйньпс решеток, вьтуклые элементы которых ориентированы в сторону, противоположную вращению спирали, исктпочает выброс адгломерированных частиц материала из корпуса устройства центро-. бежным. полем, создаваемым винтовой лопастью при ее вращении, тем самым исключаются потери материала при обеспечении эвакуации избыточной влаги пластификатора,

/

Крепление винтовой лопасти к валу при помощи лопаток, положение которы относительно диаметральной плоскости регулируется, позволяет создавать , циркуляцию воздуха в межлопастном пространстве винтовой лопасти, обес- пластификатора и сепарацию гранул.

Таким образом, предлагаемое уст- ройство по сравнению с известным обеспечивает увеличение выхода требуемого класса гранул с 70 до 85%, кроме того, снижается относительная влажность готового продукта на 1-2%.

Формула изобретения

1,Устройство для гранулирования сыпучих материалов, содержащее корпус с разгрузочным отверстием в верхней части, расположенный в корпусе польш перфорированный вал с винтовой лопастью, средство для загрузки материала, подсоединенное к нижней части корпуса, средство для ввода пластификатора и добавок, отличающее с и тем , что, с целью повышения качества гранул, оно снабжено трубой для отвода воздуха, расположенной в верхней части корпуса ниже разгрузочного отверстия, корпус в нижней части выполнен перфорированным, причем винтовая лопасть выполнена с внутренним диаметром, больщим диаметра вала, и соединена с валом посредством лопаток, установленных с возможностью поворота,

2,Устройство по П.1, от л и - чающееся тем, что перфорированная часть корпуса вьтолнена в виде двух кольцевых жалюзийных решеток выпуклые элементы которых направлены в сторону, противоположную вращению винтовой лопасти.

Фиг.2

В в

ФиаЗ

Г-Г

13

Фие.5

Авторы

Даты

1988-04-07—Публикация

1985-07-23—Подача