со

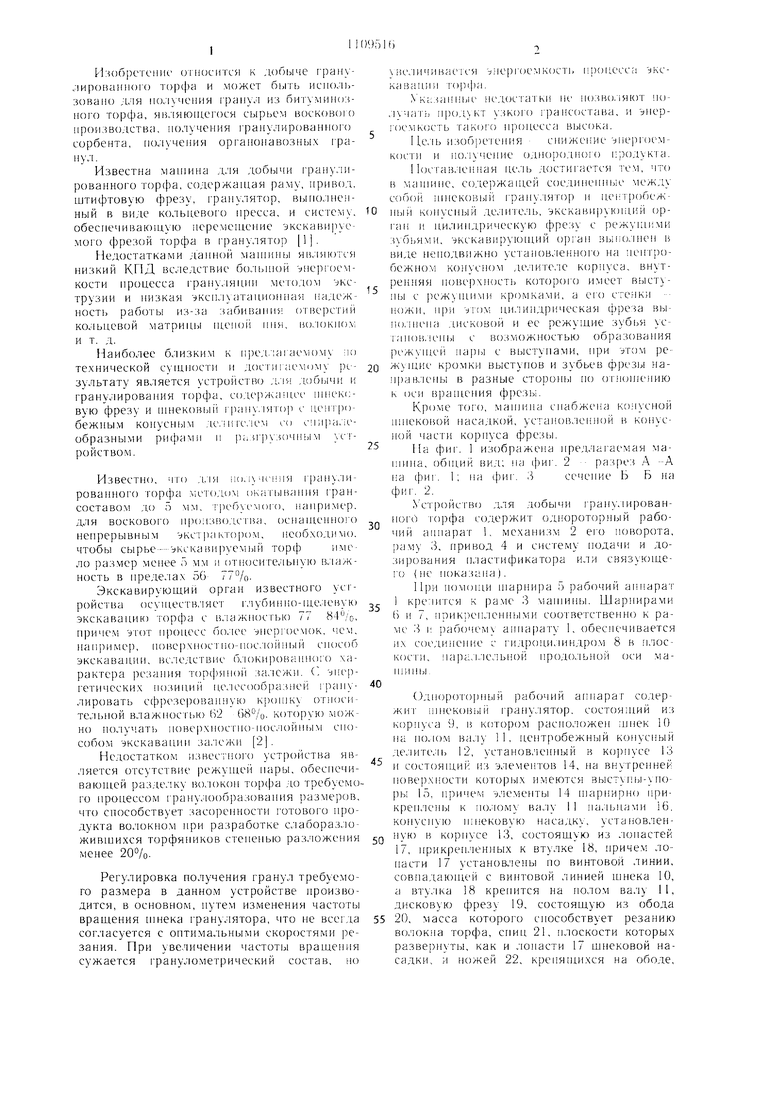

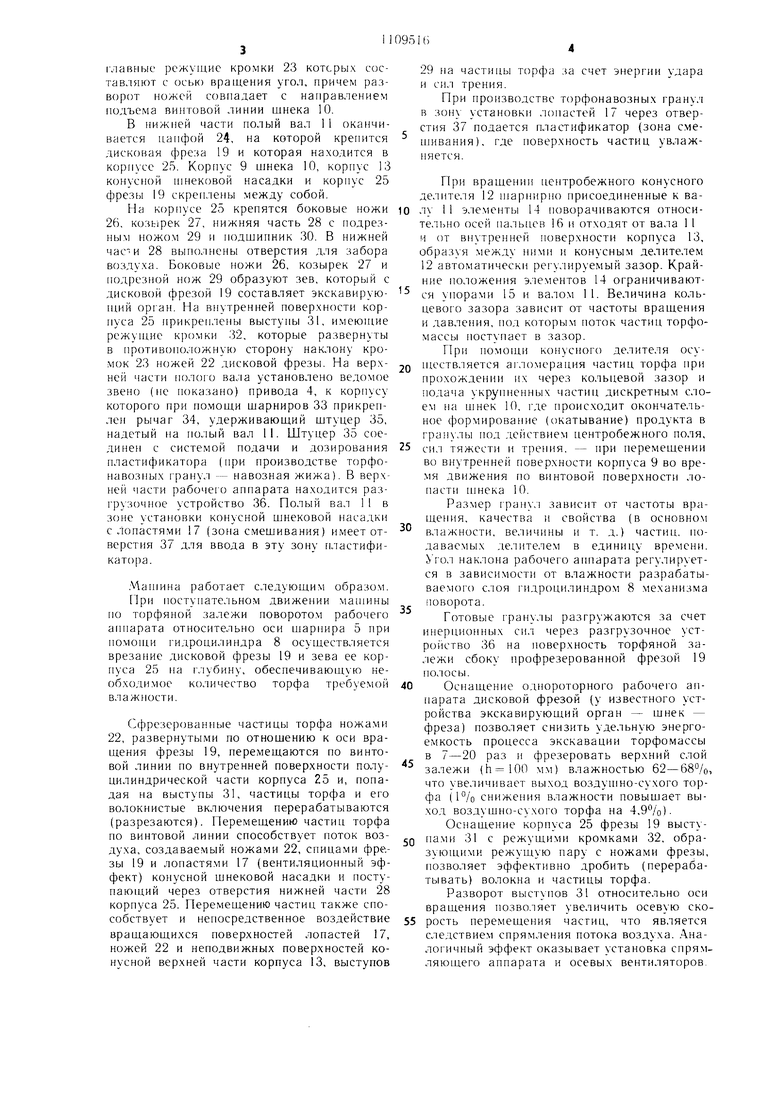

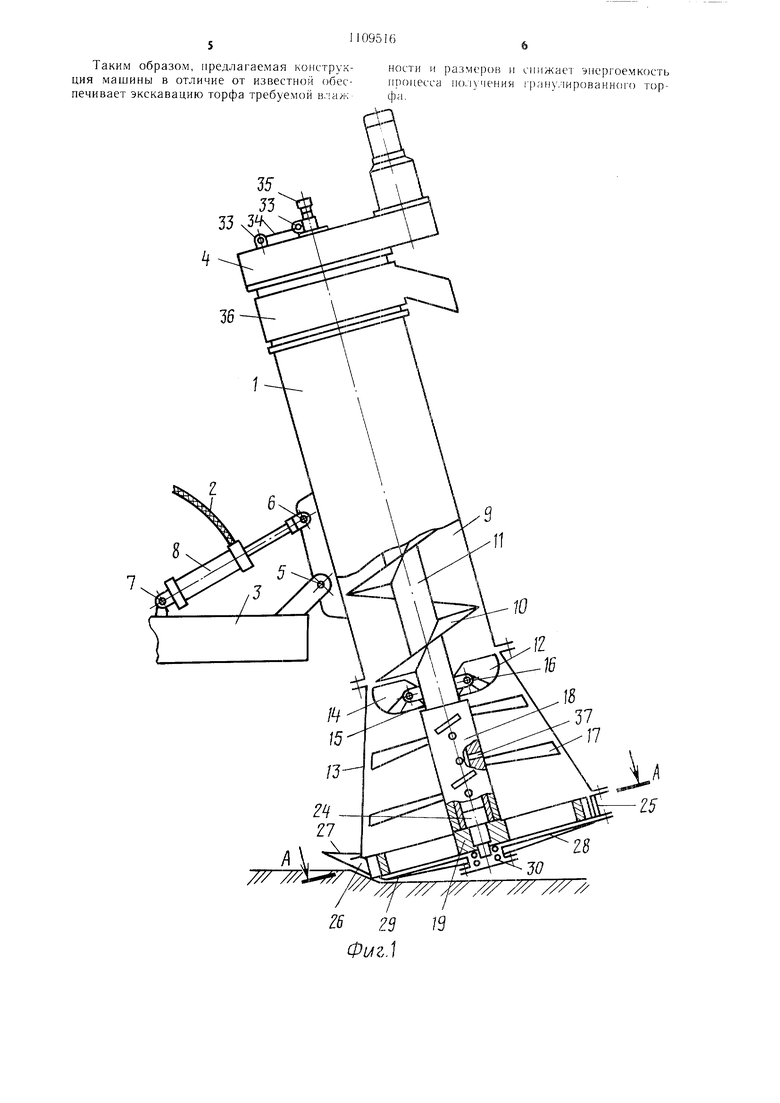

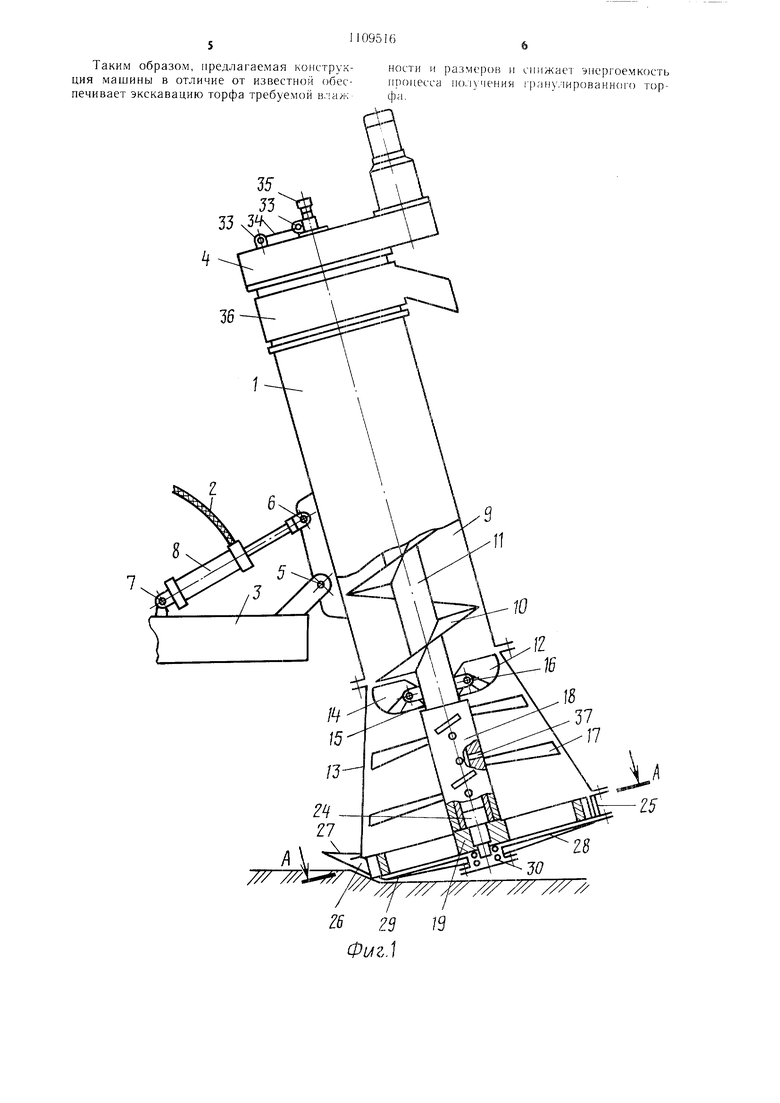

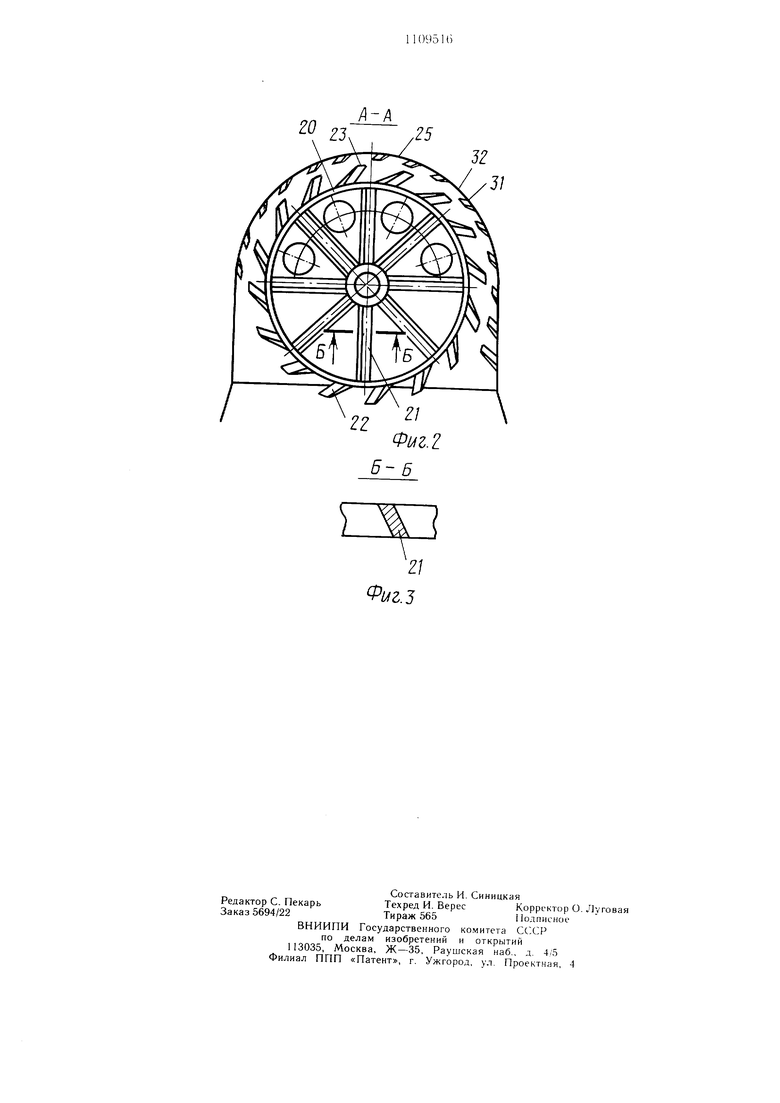

СЛ Ичобрсгеиис относится к ;и)б1з1че гранулированного тор()а и может бьггь иснол)зовано для 11о;|учення 1ранул из битуминозного торфа, яв.тяюнкгося сырьем BOCKOBOIо нроизводства, нолучения гранулированного сорбента, Г1о;|учении органонавозных гранул. Известна ман1ина для добычн гранулированного тор(()а, содержащая раму, привод, штифтовую фрезу, гранулятор, выполненный в виде кольцевоге) пресса, и систему, обесг1ечи15ак)1цую не ре мете и не экскавируемого фрезой торфа в гранулятор 1. Недостатками данной маншны )тся низкий КПД вследствие бо,;1ыиой энергоемкости процесса |-раиу,:1яцин методом - JKCтрузии и низкая : кс11л атацноиная надежность работы из-за забивания от15ерстий кольцевой матрицы meiioii ння, во.юкноу, и т. д, Наиболее близким к нредлагаемому по технической сущности и достш аемому pt-зультату является устройство д,1я добычи и гранулирования торфа, содержанич шнексвую фрезу и 1ннековьп грапу.1ятор с центробежным конусьням де/i и 1Чле : со спиралеобразными ри({)амн ц р;,з|-рузочным устройством. Известно, что д,1я ноиуц-нпя граиу.чирован11О1Ч) тор( методом окать1вання 1рансоставом до 5 мм, ребусмого, например, для воскового нроизводства, ocHamciuioix) неирерыБиым кстра ктором, необходи мо, чтобы сырье--ipKLKaiuipyeMi)H-i тор(}5 имело раз.мер менее о мм и отгх.кительиую влажность в иреде.тах 56 77°/о, Экскавирующий орган известного устройства осуществляет г,чуби но-ц1,е,1евук) экскавацию торфа с в,1ажиос1ыо 77 84-/о, иричем этот процесс 6o,-iee эиер1Ч емок, чем, наприме), HOBefixiiociMio-noc.ioiiiiijni способ экскавации, вследствие б.юкироваииого характера резаиия тор(|)яи()й за.чежи. С. Э11е|1гетических нозиций целесообразней Г)1аиулировать с()резероваиную KjxmiKy относительной влажностью В2 fJ8-/o, которую можно нолучать иове|)хностно-нослойи1)1м снособом экскавации залежи 2 . Недостатком извесгно1Ч) устройства являетея отеутствие режущей нары, обеспечивающей разделку во.юкои то)4)а .чо требуемого ироцессом раиу,1Ообразовация размеров, что способствует засорециости готового продукта волокном при разработке c;ia6opa3,:ioжившихся торфяников стеиенью раз.чожения менее 20%. Регулировка получения гранул требуемого размера в данном устройстве производится, в основном, цутем изменения частоты врашения 1инека гранулятора, что ие всегда сог,1аеуется с оптпмальпыми скоростями резания. Ири увеличении частоты врашения сужается 1ранулометричеекий состав, но ие,1ичивае гся эне|)1оемкость процесса экскавации то)||)а. ,к;;занньц иччостатк -: не ц()зво,1яют иолуча1ь продукт узкого гряпсостава, и энергоемкость ) HpiOHeeca высока. Це.|ь изобретеиия сиижеиие эпе|11оемкости и 11о,1учецие одноро. продукта. Поставленная це;1ь .чостшается тем, что в и1111иие, со.чержашей соединенные собой шнековый грану.чятор н ИлМ:т)обежН1)1Й КОНУСНЫЙ .челиче.чь, экскавирукицпй ор|ап и ци;1иидрическую фрезу с режущими зубьями, Экскавирующий орган ныпо.шен в виде ненодвижно установ,ченного на центробежном конусном .челичеле корпуса, внут)еппяя HoiicpxHocTb которО1Ч) имеет выстчиы с рсжуиипми кро.мками, а eio с:енкп н.ожи, при эчом цилиндрическая (jP- й выпо,1нена .чисковой и ее режу:цие зубья усганов.1ены с возможностью образования |Хжун1ей пары с выступами, ири этом режуиии кромки выступов и зубьев фрезы ,чешз1 в разные стороцы по отношению к оси )раи1сния (}зрез1 1. Кроме того, маишпа сиабжег;а конусной пшековой пасадкой, установленной в конусной части кориуса фрезы. На фиг. 1 изображена предлагаемая мапшиа, ()б|ций вид; иа фиг. 2 - разрез А -.А на ()И|-. 1; fia (|}иг. 3 ссчеш1е Б Б па фиг. 2. cтpoйcтвo для .чобычи 1рану,1ированцогО торфа содержит одпороторшмй рабочий аппарат 1, механизм 2 его поворота, )аму 3, привод 4 и систему подачи и дозирования пластификатора или связующег(; { не показана ). При помощи шар|1ира 5 рабочий аппарат 1 к)е:1ичч:я к раме 3 машиньп )ами ( и 7, прикреплеипыми соответственио к раме 3 г: рабочем} апна)ату 1, обеспечивается их соедипеиие с гидроцилиндро.м 8 в fi,4ocкос141, пара,1.чельной нродсхчыюй оси маОдпороторпый рабочий аппараг содержит 1ипеко1и,1Й грапулятор, состоящий и, корпуса 9, в котором расположен ;нпек К) па иолом валу 11, цептробежпый конусный де.чнтель 12, установлепный в корпусе 13 н состоящий из элементов 14, на внутренней поверхпосчч- Kcrropi ix имеются выстуны-уно)ы 15, причем элементы 14 Н1ариирно прикрепле1Пз1 к 1о,чому валу 11 11а,чы1ами 16. конусную шпековую насадку, усчановленную в корпусе 13, соечояшую из л(:1настей 17, нрикрец.чеппььх к вчулке 8, цриче.м лопасти 17 установ.чепы по винтовой ,чинии, совцада1он1ей с винтовой линией шнека 10, а вту,чка 18 крепится на полом ва.чу 11, дисковую фрезу 19, состояшую из обода 20, масса которого сиособствует резанию волокна чорфа, спиц 21, илоскоети которых развернуты, как и ,топасти 17 шнековой иаеадки, и ножей 22, крепящихся на ободе.

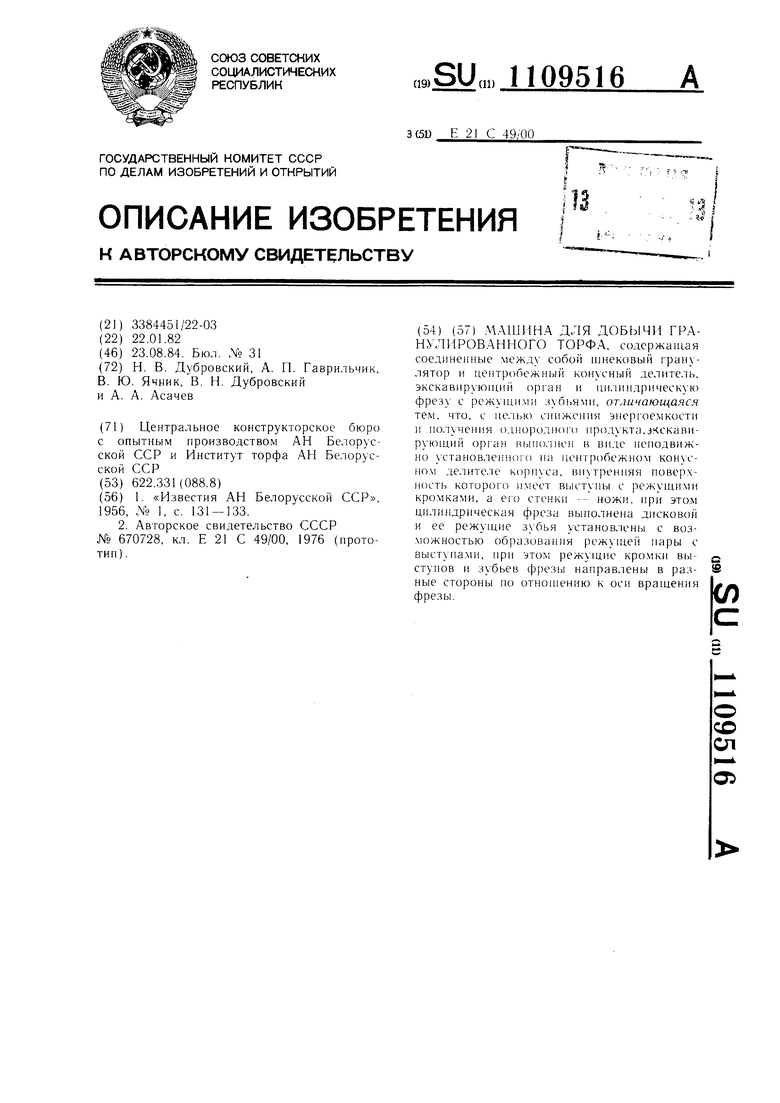

iviaBHbie режущие кромки 23 которых составляют с осью вращения угол, причем разворот ножей совпадает е направлением подъема винтовой линии шнека 10.

В нижней части нолый вал 1 1 оканчиЕ5ается напфой 24, на которой кренится дисковая фреза 19 и которая находится в корпусе 25. Корпус 9 шнека 10, корпус 13 конусной нтековой насадки и корнус 25 фрезы 19 скреплены между собой.

На Kopiiyce 25 крепятся боковые ножи 26, козьфек 27, нижняя часть 28 с подрезным ножом 29 и подшипник 30. В нижней 28 выполнены отверстия для забора воздуха. Боковые ножи 26, козырек 27 и подрезной нож 29 образуют зев, который с дисковой фрезой 19 составляет экскавнруюии1Й орган. На внутренней поверхности корпуса 25 1фикре11,1ены выступы 31, имеющие режун1ие кромки 32, которые развернуты в противоположную сторону наклону кромок 23 ножей 22 дисковой фрезы. На верхней части полого вала установлено ведомое звено (не ноказано) привода 4, к корпусу которого нрн помощи щарниров 33 прикреплен рычаг 34, удерживающий щтуцер 35, надетый на полый вал 11. Штуцер 35 соединен с системой подачи и дозирования нластификатора (нрн производстве торфонавозных гранул - навозная жижа). В верхней части рабочего аппарата находится разгрузочное устройство 36. Полый вал 1 I в зоне установки конусной щнековой насадкн с лопастя.ми 17 (зона с.мещивания) имеет отЕ5ерстия 37 для ввода в эту зону пластификатора.

. ан1ина работает следующим образом.

Прн ностунательном движении машины торфяной залежи поворотом рабочего аннарата относительно осн щарнира 5 при номопги гидроцилиндра 8 осуществляется врезание дисковой фрезы 19 и зева ее корпуса 25 на глубину, обеспечивающую необходн.мое количество торфа требуемой влажности.

Сфрезерован 1ые частицы торфа ножами 22, развернутыми по отношению к оси вращения фрезы 19, перемещаются по винтовой линии по внутренней поверхности полуцилиндрической части корпуса 25 и, попадая на выступы 31, частицы торфа и его волокнистые включения перерабатываются (разрезаются). Перемещению частиц торфа по винтовой линии способствует поток воздуха, создаваемый ножами 22, спицами фрезы 19 и лопастями 17 (вентиляционный эффект) конусной шнековой насадки и поступаюи,1.ий через отверстия нижней части 28 корпуса 25. Перемещению частиц также способствует и непосредственное воздействие вращающихся поверхностей лопастей 17, ножей 22 и неподвижных поверхностей конусной верхней части корпуса 13, выступов

29 на частицы торфа за счет энергии удара и сил трения.

При производстве торфонавозных грану,ч в зону установки .юпастей 17 через отверстия 37 подается пластификатор (зона смешивания), где поверхность частиц увлажняется.

При вращении центробежного конусного делителя 12 njapnnpno присоединенные к валу 11 элементы 14 поворачиваются относительно осей пальцев 16 и отходят от вала 1 1 и от внутренней поверхности корпуса 13, образуя между ними и конусным делителем 12 автоматически регулируемый зазор. Крайние положения элементов 14 ограничиваются упорами 15 и валом 11. Величина кольцевого зазора зависит от частоты вращения и давления, под которым поток частиц торфомассы поступает в зазор.

При помощи копусного де,тителя осуQ ществляется агломерация частиц торфа при прохождении их через ко,пьцевой зазор и подача укрунненных частиц дискретным слоем на шнек 10, где происходит окончательное формирование (окатывание) продукта в гранулы под действием центробежного поля,

5 сил тяжести и трения, - при перемещении во внутренней поверхности корпуса 9 во вре.мя движения по винтовой поверхности лопасти шнека 10.

Размер грану. зависит от частоты вращения, качества и свойства (в основном

влажности, величины и т. д.) частиц, иодавае Цз1х делителем в единицу времени. ол наклона рабочего аппарата регулируется в зависимости от влажности разрабатываемого с,1оя 1идроцилиндром 8 механизма юворота.

5

Готовые гранулы разгружаются за счет инерционных сил через разгрузочное устройство 36 на поверхность торфяной залежи сбоку нрофрезерованной фрезой 19 полосы.

0 Оснащение однороторного рабочего аппарата дисковой фрезой (у известного устройства экскавирующий орган - щнек - фреза) позволяет снизить удельную энергоемкость процесса экскавации торфомассы в 7-20 раз и фрезеровать верхний слой залежи ( мм) влажностью 62-68°/о, что увеличивает выход воздушно-сухого торфа (1°/о снижения влажности повышает выход воздушно-сухого торфа на 4,9/о).

Оснащение корпуса 25 фрезы 19 высту0 нами 31 с режущими кромками 32, образующими режущую пару с ножами фрезы, позволяет эффективно дробить (перерабатывать) волокна и частицы торфа.

Разворот выступов 31 относительно оси вращения позволяет увеличить осевую ско5 рость перемещения частиц, что является следствием спрямления потока воздуха. Аналогичный эффект оказывает установка спрямляющего аппарата и осевых вентиляторовТаким образом, предлагаемая конструкция машины в отличие от известной обеспечивает экскавацию торфа требуемой в.1аж 6 Z9 13

1109516

ности и размеров и снижает энергоемкость процесса но.лучения |-рану,1ированн()го торфа. Г/ А/ ////// Фиг. /////

0 г. ,s

32

J/

2/ .з

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подготовки и гранулирования сыпучих материалов | 1980 |

|

SU936981A1 |

| Устройство для добычи торфа | 1981 |

|

SU1071754A1 |

| Устройство для добычи и гранулирования торфа | 1978 |

|

SU670728A1 |

| Машина для добычи кускового торфа | 1981 |

|

SU985300A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТОРФА ДЛЯ КОММУНАЛЬНО-БЫТОВЫХ НУЖД | 1996 |

|

RU2103511C1 |

| Устройство для гранулирования сыпучих материалов | 1985 |

|

SU1386274A1 |

| Устройство для формования торфа | 1982 |

|

SU1102960A1 |

| Устройство для добычи торфа | 1981 |

|

SU964153A1 |

| Устройство для добычи кускового торфа | 1988 |

|

SU1553691A1 |

| Устройство для формования торфа | 1983 |

|

SU1208250A1 |

Д1АШИНА ДЛЯ ДОБЫЧИ ГРАНУЛИРОВАННОГО ТОРФА, содержащая соединенные между собой Н1нековый гранулятор и центробежный конусный делитель, экскавирующий орган и цилиндрическую фрезу с режущими зубьями, отличающаяся тем, что, с целью снижения энергоемкости II 11о,1учеш1я однородного иродукта,зчскавирующий орган выно.шен в виде неподвижно установленного на центробежном конусном делителе корнчса, внутренняя новерхность которого имеет выступы с режущими кро.мками, а его стенки -- ножи, нри этом цилиндрическая фреза выполнена дисковой и ее режущие установ.1ены с возможностью образования режущей нары с выступами, фи этом режущие кро.мки выi ступов и зубьев фрезы направлены в разные стороны но отношению к оси вращения СЛ фрезы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| «Известия АН Белорусской ССР | |||

| Приспособление для строгания деревянных полов, устраняющее работу на коленях | 1925 |

|

SU1956A1 |

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для добычи и гранулирования торфа | 1978 |

|

SU670728A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-08-23—Публикация

1982-01-22—Подача