(21)4072557/23-04

(22)05.05.86

(46) 07.04.88..Бюл. № 13

(71)Ленинградское научно-производственное объединение по разработке

и внедрению нефтехимических процес- сов Леннефтехим

(72).М. Артюхов, В.Н. Петров, И.Л. Глезин и В.А. Шиляев

(53)662.75(088.8)

(56)Свинухов А.Г. Высокоскоростные процессы пиролиза и гидропиролиза нефтяного сырья. - М.: ЦНИИТЭнефте- хим, 1985, с. 4-8.

Тменов Д.И., Гориспавец С.П. Интенсификация процессов пиролиза, - Киев: Техника, 1978, с. 182-184.

(54)СПОСОБ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ ; УГЛЕВОДОРОДОВ

(57)Изобретение относится к нефтехимии, в частности к получению непредельных углеводородов (НУ). Цель повышение селективности, выхода НУ и сокращение удельного расхода сырья. Получение НУ ведут ступенчатой термической конверсией нефтяных фракций в потоке теплоносителя (ТН), содержащего водяной пар или его смесь с продуктами сгорания водорода или метана в.атмосфере кислорода. Процесс ведут в четырехкамерном блоке с конверсией в 1-м блоке фракции НК - 60°С при 1100-1150°С. Полученные продукты подают в качестве ТН во 2-й блок, в котором осуществляют конверсию фракции 60-180 0 при 1000-1100°С. Полученные продукты подают в качестве ТН в.3-й блок, в котором осуществляют конверсию фракции 180-360°С при 950-1050 С с последующей подачей полученных продуктов в качестве ТН в 4-й блок с конверсией в нем фракции 360-480 С при 900-1000°С и выделени- ем НУ. 3 табл.

(О

сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки нефтяного сырья и устройство для его осуществления | 1987 |

|

SU1581734A1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2359992C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2598074C1 |

| СПОСОБ И УСТРОЙСТВО ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2011 |

|

RU2518080C2 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2363721C1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2727803C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2188846C1 |

| СПОСОБ ПОДГОТОВКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ К ТЕРМИЧЕСКОЙ КОНВЕРСИИ | 2013 |

|

RU2522303C1 |

со

00 О5 CJ5

СО 00

количествах: в первую камеру 1,0 кг

при

50 С, во вторую 0,3 кг при

Изобретение относится к химической технологии процессов получения низших олефинов, диенов лх и ароматических углеводородов высокотемпературной конверсией нефти, продуктов ее фракдиони рования и других углеводородных смесей.

Целью изобретения является повыше- |ние селективности процесса и выхода to соответственно 10:1, 1,2:1, 1:1, ;целевых продуктов (низших олефинов, 1,15:1. Отношение масс теплоносителя и диенов), а таклсе сокращение удель- к сведшему сырью (фракциям) с учетом ного расхода сырья и энергоресурсов. продуктов, поступающих из предыдущих

Пример (по известному спо- камер, применяют соответственно в собу). Обессоленную нефть в количе- 15 количествах 10:1, 5,6:1, 6,5:1,

1100 С, в третью 0,3 кг при 1050 С и в последнюю 0,4 кг при . Масг са фракций, подаваемых по камерам, составляет соответственно 0,10-, 0,25 0.30 и 0,35 кг/ч, отношение масс перегретого пара и фракций составляет

|стБе 1,0 кг нагревают до 500 С в 1трубча,том нагревателе и направляют IB одноступенчатый ре.актор, куда од- Новременно подают теплоноситель, т.е.

7,6:1. Среднее расчетное отношение массы теплоносителя к массе фракций 7:1, в том числе отношение массы введенного перегретого пара к массе

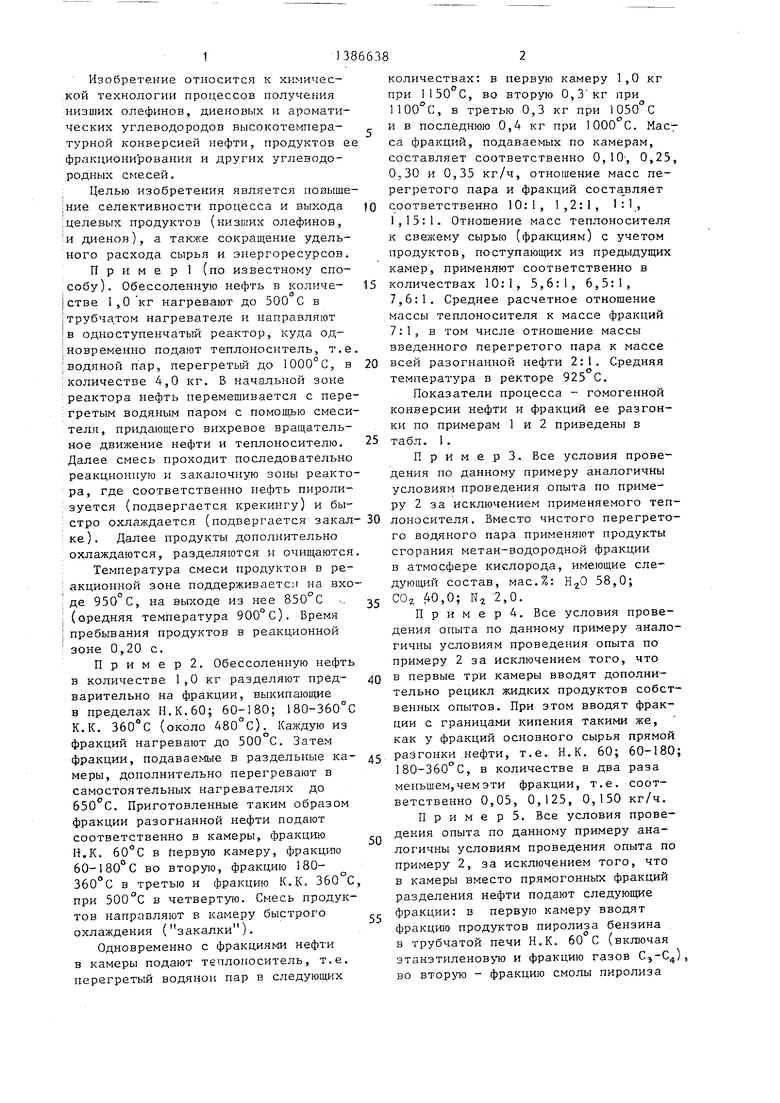

конверсии нефти и фракций ее разгонки по примерам 1 и 2 приведены в

условиям проведения опыта по примеру 2 за исключением применяемого теп;водяной пар, перегретьм до 1000°С, в 20всей разогнанной нефти 2:1. Средняя ;количестве 4,0 кг. В начальной зонетемпература в ректоре 925 С. реактора нефть перемешивается с пере- Показатели процесса - гомогенной гретым водяным паром с помощью смесителя, придающего вихревое вращательное нефти и теплоносителю. 25табл. 1 .

Далее смесь проходит последовательно И р и м е р 3. Все условия прове- реакционную и закалочную зоны реакто-дения по данному примеру аналогичны ра, где соответственно нефть пироли- зуется (подвергается крекингу) и быстро охлаждается (подвергается закал- 30лоносителя. Вместо чистого перегрето- ке). Далее продукты дополнительного водяного пара применяют продукты охлаждаются, разделяются и очищаются.сгорания метан-водородной фракции

Температура смеси продуктов в ре-в атмосфере кислорода, имеющие слеакдионной зоне поддерживаетог на вхо-дующий состав, мас.%: 58,0;

де 950°С, на выходе из нее 850 С ., 2 °П р и м е р 4. Все условия проведения опыта по данному примеру аналогичны условиям проведения опыта по примеру 2 за исключением того, что

в количестве 1 ,0 кг разделяют пред- 40 первые три камеры вводят дополниварительно на фракции, выкипающиетельно рецикл жидких продуктов собств пределах Н.К.60; 60-180; 180-360°Свенных опытов. При этом вводят фракК.К. 360 С (около 480°С). Каждую изции с границами кипения такими же,

фракций нагревают до 500°С. Затемкак у фракций основного сырья прямой

фракции, подаваемые в раздельные ка- 45разгонки .нефти, т.е.. Н.К. 60; 60-180;

I (средняя температура 900°С). Время i пребывания продуктов в реакционной зоне 0,20 с.

П р и м е р 2. Обессоленную нефть

180-360 С, в количестве в два раза меньшем, чем эти фракции, т.е. соответственно 0,05, 0,125, 0,150 кг/ч.

меры, дополнительно перегревают в самостоятельных нагревателях до 650 С. Приготовленные таким образом фракции разогнанной нефти подают соответственно в камеры, фракцию Н.К. в первую камеру, фракцшо 60-180°С во вторую, фракцию 180- 360 С в третью и фракцию К. К. 360 С при 500°С в четвертую. Смесь продуктов направляют в камеру быстрого охлаждения (закалки).

Одновременно с фракциями нефти в камеры подают теплоноситель, т.е. перегретый водяной пар в следующих

количествах: в первую камеру 1,0 кг

при

50 С, во вторую 0,3 кг при

соответственно 10:1, 1,2:1, 1:1, 1,15:1. Отношение масс теплоносителя к сведшему сырью (фракциям) с учетом продуктов, поступающих из предыдущих

1100 С, в третью 0,3 кг при 1050 С и в последнюю 0,4 кг при . Масг са фракций, подаваемых по камерам, составляет соответственно 0,10-, 0,25, 0.30 и 0,35 кг/ч, отношение масс перегретого пара и фракций составляет

7,6:1. Среднее расчетное отношение массы теплоносителя к массе фракций 7:1, в том числе отношение массы введенного перегретого пара к массе

конверсии нефти и фракций ее разгонки по примерам 1 и 2 приведены в

всей разогнанной нефти 2:1. Средняя температура в ректоре 925 С. Показатели процесса - гомогенной табл. 1 .

условиям проведения опыта по примеру 2 за исключением применяемого теп И р и м е р 3. Все условия прове- дения по данному примеру аналогичны лоносителя. Вместо чистого перегрето- го водяного пара применяют продукты сгорания метан-водородной фракции

разгонки .нефти, т.е.. Н.К. 60; 60-180;

180-360 С, в количестве в два раза меньшем, чем эти фракции, т.е. соответственно 0,05, 0,125, 0,150 кг/ч.

П р и м е р 5. Все условия проведения опыта по данному примеру аналогичны условиям проведения опыта по примеру 2, за исключением того, что в камеры вместо прямогонных фракций разделения нефти подают следующие фракции: в первую камеру вводят

фракцию продуктов пиролиза бензина . в трубчатой печи Н.К. 60 С (включая этанэтиленовую и фракцию газов С,-С4;, во вторую - фракцию смолы пиролиза

60-180°С, в третью - фракцию 180газойля каталитического крекин360° С

выкипаю- при температуре выше 360 С.

га, в четвертую - фракцию газойля

каталитического крекинга,

щую

П р и м е р 6. Все условия проведения опыта по данному примеру аналогичны условиям примера 2 за исключением того, что в камеры вводят вместо прямогонных фракций рецикл жидких продуктов первичной конверсии с аналогичными границами кипения отогранных фракций, а вместо перегретого пара вводят в таких количествах продукты сгорания метан-водородной фракции.

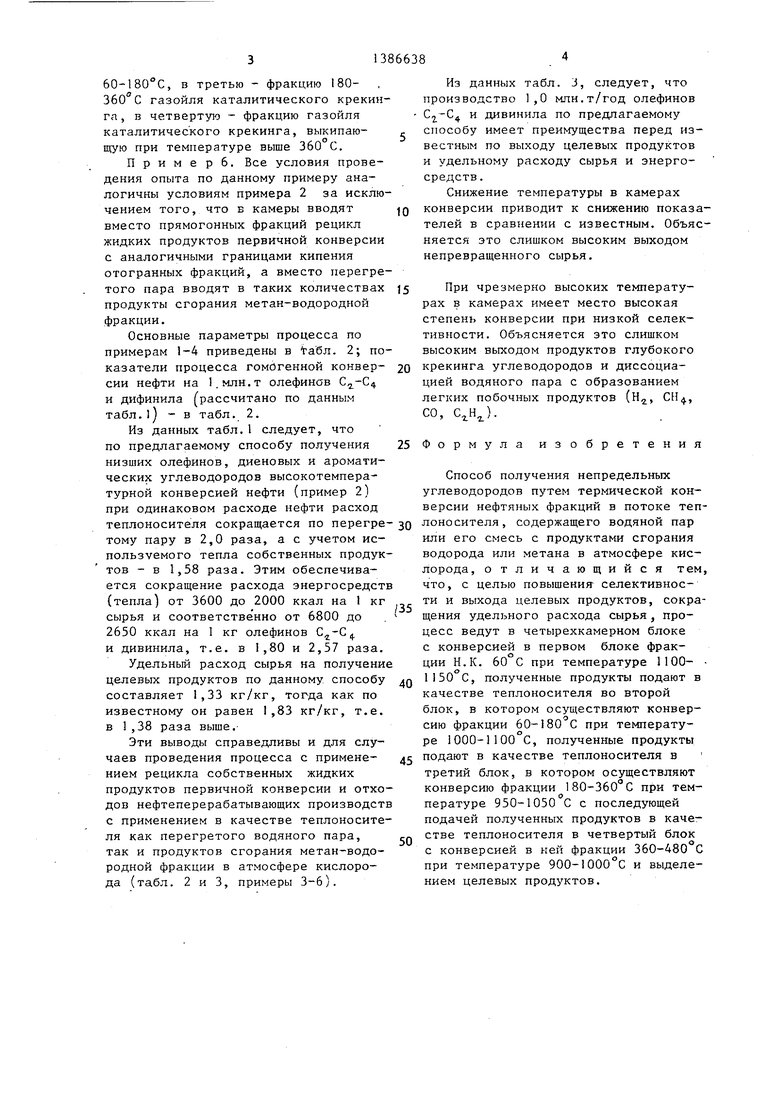

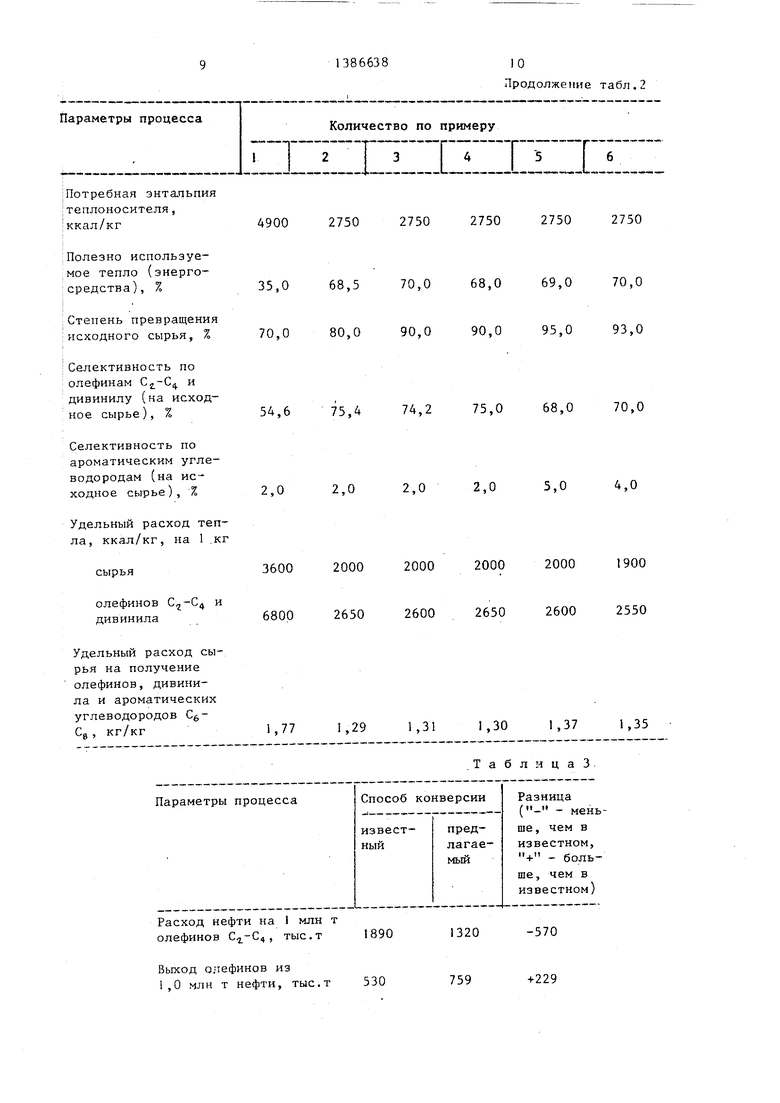

Основные параметры процесса по примерам 1-4 приведены в табл. 2; показатели процесса гомогенной конверсии нефти на .млн.т олефинав 0,-04 и дифинила (рассчитано по данным табл.1) - в табл. 2.

Из данных табл.1 следует, что по предлагаемому способу получения низших олефинов, диеновых и ароматических углеводородов высокотемпературной конверсией нефти (пример 2) при одинаковом расходе нефти расход

/35

40

теплоносителя сокращается по перегре-зо лоносителя, содержащего водяной пар тому пару в 2,0 раза, а с учетом используемого тепла собственных продуктов - в 1,58 раза. Этим обеспечивается сокращение расхода энергосредств (тепла) от 3600 до 2000 ккал на 1 кг сырья и соответстве нно от 6800 до 2650 ккал на 1 кг олефинов и дивинила, т.е. в 1,80 и 2,57 раза.

Удельный расход сырья на получение целевых продуктов по данному способу составляет 1,33 кг/кг, тогда как по известному он равен 1,83 кг/кг, т.е. в 1,38 раза выше.

Эти выводы справедливы и для случаев проведения процесса с применением рецикла собственных жидких продуктов первичной конверсии и отходов нефтеперерабатывающих производств с применением в качестве теплоносителя как перегретого водяного пара, так и продуктов сгорания метан-водородной фракции в атмосфере кислорода (табл. 2 и 3, примеры

45

50

3-6)

или его смесь с продуктами сгорания водорода или метана в атмосфере кислорода, отличающийся тем что, с целью повышения селективности и выхода целевых продуктов, сокра щения удельного расхода сырья, процесс ведут в четырехкамерном блоке с конверсией в первом блоке фракции Н.К. 60 С при температуре 1100- 1150°С, полученные продукты подают в качестве теплоносителя во второй блок, в котором осуществляют конверсию фракции 60-180 С при температуре 1000-1100 С, полученные продукты подают в качестве теплоносителя в третий блок, в котором осуществляют конверсию фракции 180-360°С при температуре 950-1050 С с последующей подачей полученных продуктов в качестве теплоносителя в четвертый блок с конверсией в ней фракции 360-480 С при температуре 900-1ООО С и выделением целевых продуктов.

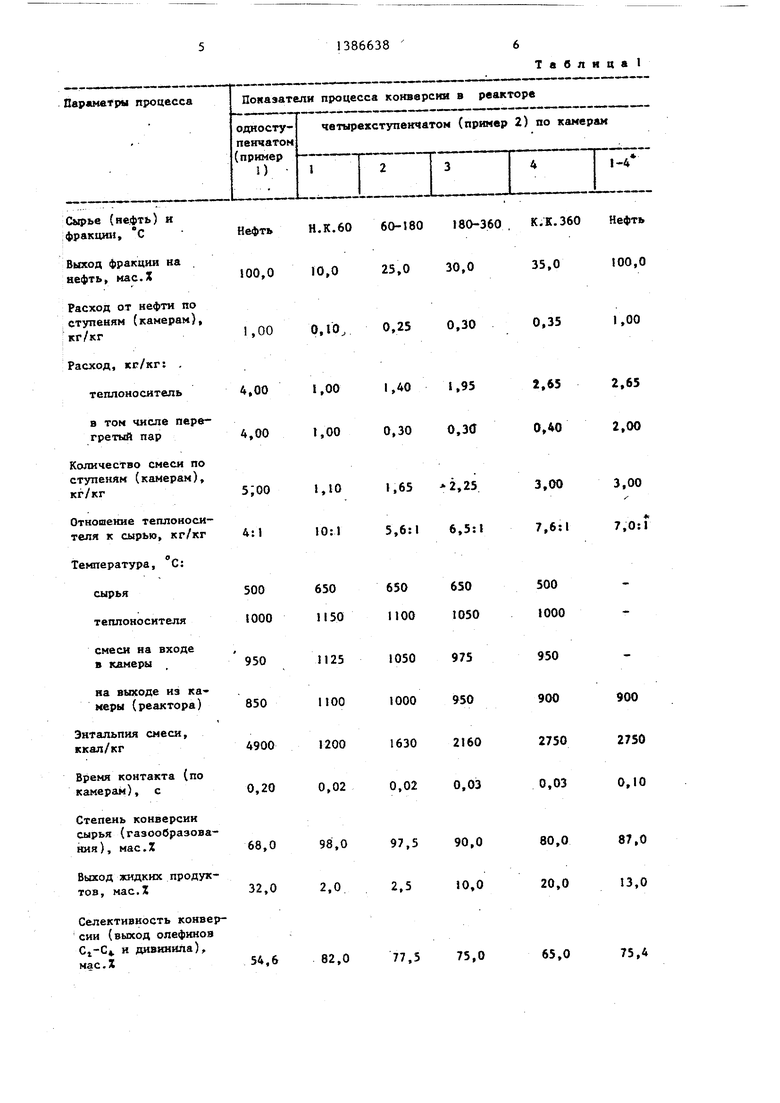

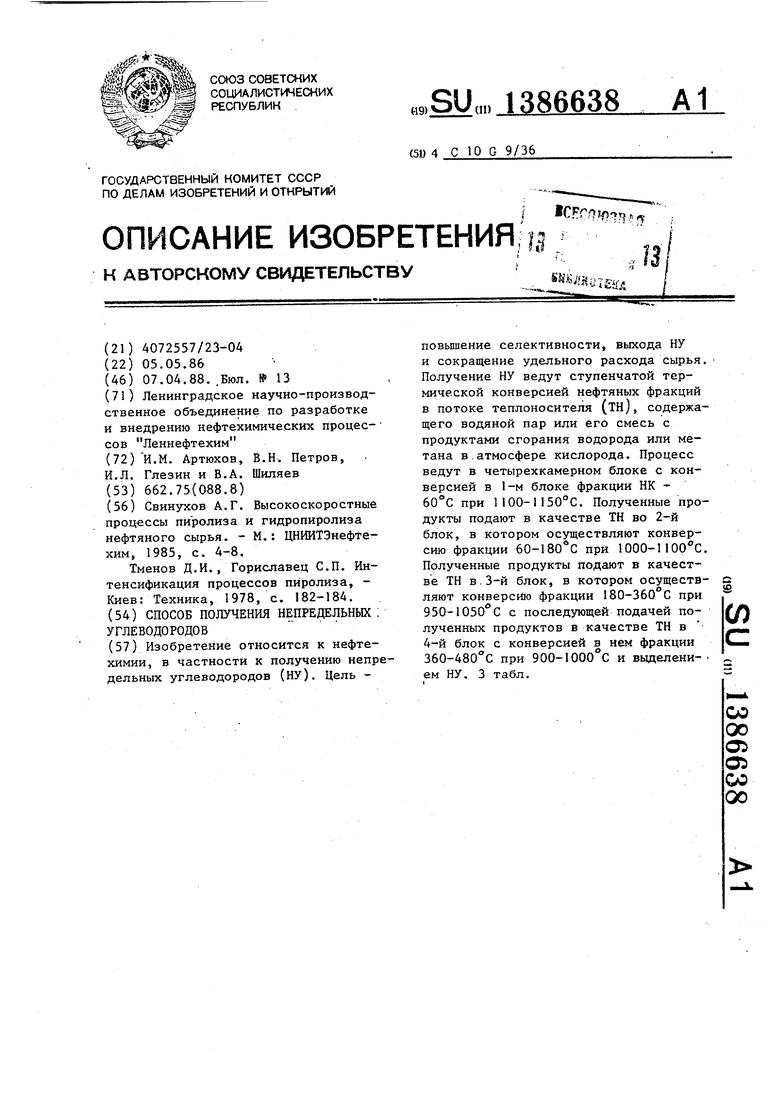

Из данных табл. 3, следует, что производство 1,0 млн.т/год олефинов и дивинила по предлагаемому способу имеет преимущества перед известным по выходу целевых продуктов и удельному расходу сырья и энергосредств.

Снижение температуры в камерах конверсии приводит к снижению показателей в сравнении с известным. Объясняется это слишком высоким выходом непревращенного сырья.

При чрезмерно высоких температурах в камерах имеет место высокая степень конверсии при низкой селективности. Объясняется это слишком высоким выходом продуктов глубокого крекинга углеводородов и диссоциацией водяного пара с образованием

легких побочных продуктов (Н,, СИ СО,

).

4-

25 Формула изобретения

Способ получения непредельных углеводородов путем термической конверсии нефтяных фракций в потоке теп

лоносителя, содержащего водяной пар

или его смесь с продуктами сгорания водорода или метана в атмосфере кислорода, отличающийся тем, что, с целью повышения селективности и выхода целевых продуктов, сокращения удельного расхода сырья, процесс ведут в четырехкамерном блоке с конверсией в первом блоке фракции Н.К. 60 С при температуре 1100- - 1150°С, полученные продукты подают в качестве теплоносителя во второй блок, в котором осуществляют конверсию фракции 60-180 С при температуре 1000-1100 С, полученные продукты подают в качестве теплоносителя в третий блок, в котором осуществляют конверсию фракции 180-360°С при температуре 950-1050 С с последующей подачей полученных продуктов в качестве теплоносителя в четвертый блок с конверсией в ней фракции 360-480 С при температуре 900-1ООО С и выделением целевых продуктов.

54,6 82,0 77.5 75,0

Таблица 1

65,0

75,4

Выход ароматических

, мае.Z

Удельный расход тепла, ккал/кг на 1 кг

сырья

олефивов Cj-C4

Удельный расход сырья на целевые продукты, кг/кг

Рассчитано по результатам, полученным в камерах 1-4.

Определено lio отношению теплоносителя к свежему сырью, вводимому в камеры.

С учетом потерь, теплового эффекта реакции и утилизации тепла.

Расход сырья (включая рецикл), кг

100,0 100,0 100,0 100,0 100,0 100,0

в том числе пря- могонных фракций, кг

Расход, кг/кг:

теплоноситель

(включая продукты) 4,0

в том числе перегретый пар

4,0 2,00

продуктов сгорания (смесь Н,0+С0)

Время контакта (в реакционной камере), с

Средняя температура в реакционной камере, °С .

900

925

925

925

925

0,20 0,02 0,02 0,02 0,03 0,10

925

0,5

0,2

1,5

2000 2650

1,33

Таблица2

100,0 100,0 100,0

2,65 2,65 2,65 2,65 2,65

2,00 2,10

2,00

2,00

925

925

925

925

1386638

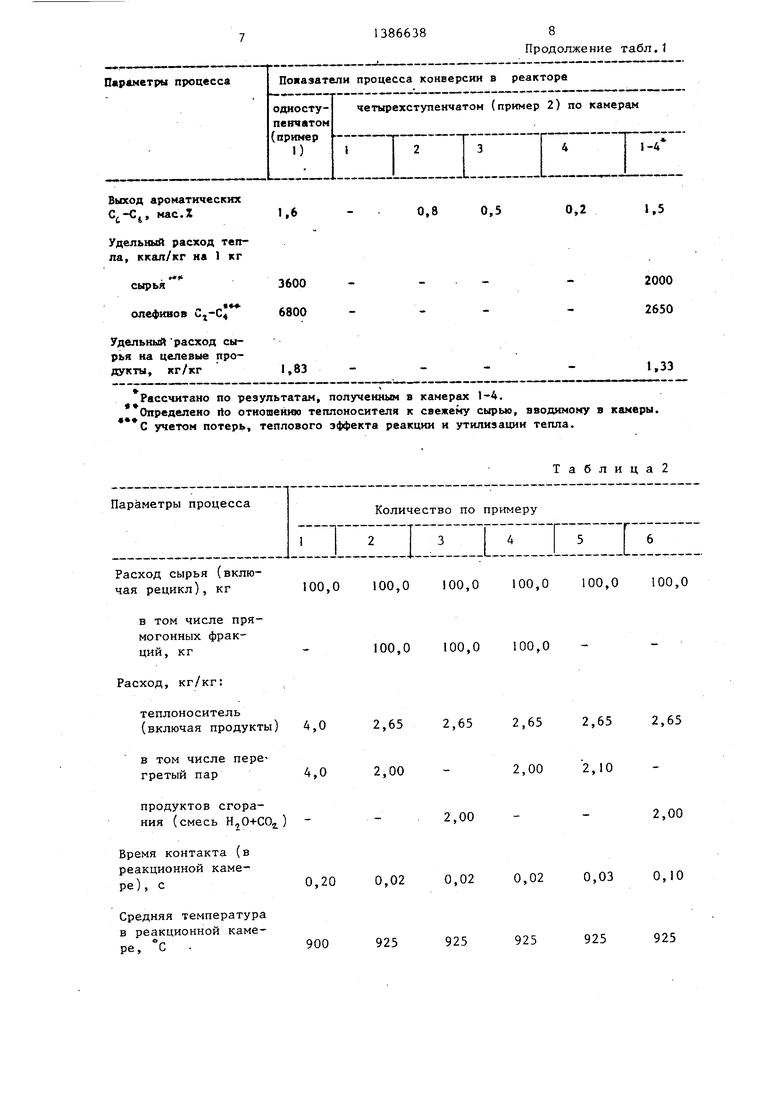

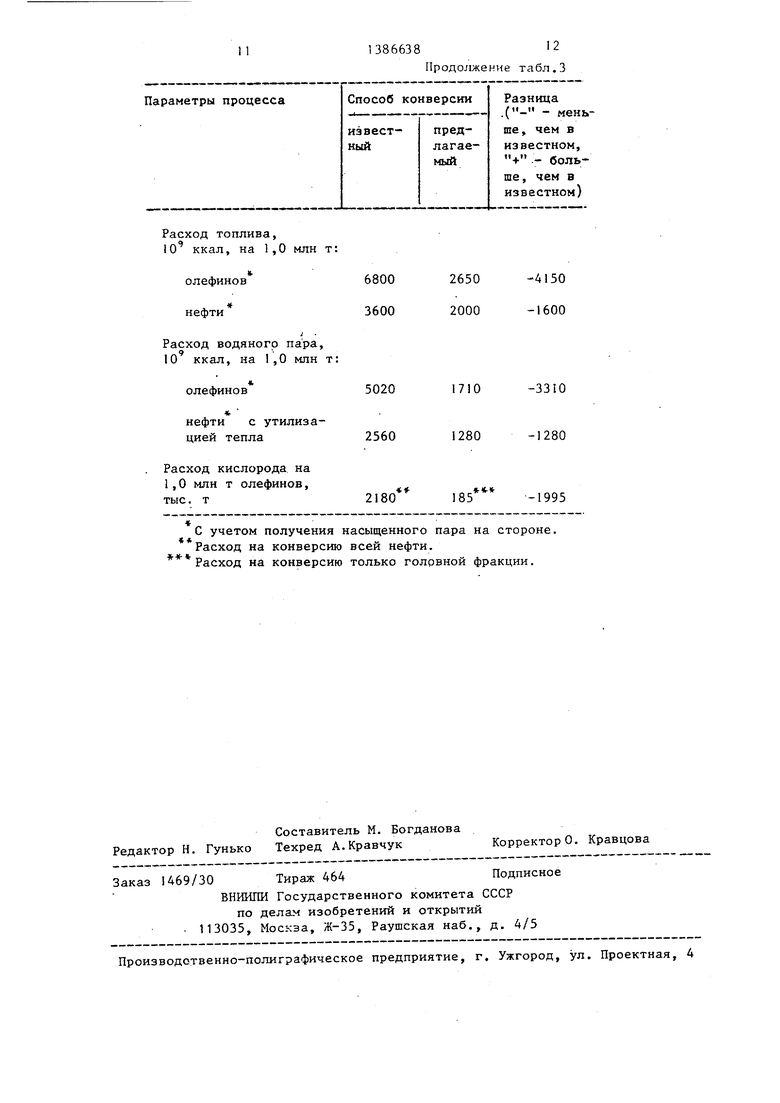

;Потребная энтальпия ; теплоносителя, :ккал/кг

; Полезно используе- мое тепло (знерго- ;средства), %

I Степень превращения

:исходного СЬфЬЯ, %

I Селективность по олефинам и дивинилу (на исходное сырье), %

Селективность по ароматическим углеводородам (на исходное сырье), %

Удельный расход тепла, ккал/кг, на 1.кг

сырья

олефинов C;j, и дивинила

4900 2750 2750 2750 2750 2750

35,0 68,5 70,0 68,0 69,0 70,0

70,0 80,0 90,0 90,0 95,0 93,0

54,6 75,4 74,2 75,0 68,0 70,0

2,0

2,0 2,0 2,0 5,0

4,0

3600 2000 2000 2000 2000 1900

6800 2650 2600 2650 2600 2550

Удельный расход сырья на получение олефинов, дивинила и ароматических углеводородов Cg, кг/кг

1,77 1,29 1,31 1,30 1,37 1,35

Параметры продесса

Расход нефти на 1 млн т

олефинов , тыс.т 1890 1320 -570

Выход олефинов из

1,0 млн т нефти, тыс.т 530 759 +229

10

Продолжение табл.2

4,0

Т а 6 л и ц а 3

конверсии

предлагаемый

Разнида (- - меньше, чем в известном, + - больше, чем в известном)

Расход топлива,

10 ккал, на 1,0 млн т:

«

С учетом получения насыщенного пара

Расход на конверсию всей нефти.

Расход на конверсию только голрвной

Авторы

Даты

1988-04-07—Публикация

1986-05-05—Подача