I кг целевых веществ с 2„,02 до

0,9 кг, а также уменьшить энергозатраты л 1,4 раза, 2 с.п. и 3 з.п, ф-лы. 2 ил. 1 табл. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСИ УГЛЕВОДОРОДОВ С-С РАЗЛИЧНОГО СОСТАВА И КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2016 |

|

RU2671568C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

| Способ получения непредельных углеводородов | 1986 |

|

SU1386638A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2533731C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2013 |

|

RU2547845C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 1992 |

|

RU2050401C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК ТЕКУЧЕСТИ СЫРОЙ НЕФТИ | 2006 |

|

RU2418841C2 |

Изобретение касается переработки нефтяного сырья в устройстве с получением моторных топлив - бензина, керосина, дизельного топлива, химических продуктов-олефинов, диеновых ароматических углеводородов и технологических газов. Цель - повышение выхода целевых продуктов и селективности процесса. Его ведут нагреванием (200-400°С) нефтяного сырья и конвертированием (500-750°С), в присутствии газообразного носителя на поверхности циркулирующего гранулированного катализатора. Продукты конверсии выводят из реактора, отпаривают непревращенное сырье и регенерируют катализатор с помощью смеси водорода и кислорода. В качестве катализатора используют оксиды FE, AL, SI с добавками оксидов металлов V, VI или VII групп периодической системы. Циркулирует катализатор от напора предварительно нагретого сырья, подаваемого вместе с катализатором с низа реактора с отделением при подъеме от сырья испаренной фракции с на.кип. 360°С до зоны конверсии и от подачи оставшегося продукта на конверсию. Используемый реактор содержит камеры для выравнивания давления, для конверсии, для отпарки и регенерации, трубу для транспортировки реагента, сепаратор и питатели. Реактор выполнен в виде трех соосно размещенных цилиндров с образованием кольцевых секций, в наружной из которых размещены последовательно одна под другой камеры выравнивания давления, конверсии, отпарки и регенерации, разделенные между собой переточными трубами. Выход из камеры регенеации соединен питателем с входом центральной секции, а выход ее сообщен со средней секцией. Кроме того, сеператор размещен на выходе центральной секции. В этих условиях изменением предварительного нагрева исходного сырья и продукта в сепараторе можно регулировать соотношение между количеством продуктов, испаряющихся в транспортной колонне (удаляемых из сепаратора паров, подвергшихся неглубокому превращению) и не испарившейся частью сырья, поступающей с катализатором в камеру более глубокой конверсии. Это позволяет увеличить селективность конверсии нефтяного сырья по топливам с 49,7 до 77,5% при большем получении полезных веществ из 100 кг нефти до 77,5 против 49,7 кг (без учета синтез-газа) и снизить удельный расход нефти на кг целевых веществ с 2,02 до 0,9 кг, а также уменьшить энергозатраты в 1,4 раза. 2 с.п. и 3 з.п.ф-лы, 2 ил, 1 табл.

Изобретение относится к нефтехи--, мической технологии, точнее к способам каталитической переработки нефти в моторные топлива (бензин, керосин, дизельное топливо) и химические продукты (низшие олефины, диеновые ароматические углеводороды и технологические газы),

Цель изобретения - повышение селективности процесса и выхода целевых продуктов,

Данный способ осуществляют следующим образом.

Каталитическую переработку нефти или ее фракцией осуществляют путем конверсии предварительно нагретого до 200-400°С сырьевого потока нефти на гранулированном циркулирующем катализаторе в присутствии газообразного теплоносителя, при этом циркуляцию контакта осуществляют под напором сырьевого потока нефти который вместе с катализатором подают снизу реактора, фракции нефти с температурой кипения до 360 С испаряют в ходе подъема сырья до зоны конверсии с последующим отделениемs а неиспаренную часть вместе с катализатором направляют на конверсию„ которую проводят при 500-750°С с выводом продуктов конверсии из реактора, катализатор процесса после стадии конверсии направляют на отпарку чепревращенного сырья и последующую регенерацию, которую осуществляют смесью водяного пара и кислорода, а образовавшийся при этом синтез-газ подают в качестве газообразного теплоносителя в зону конверсии. В качестве катализатора в процессе используют гранулированный активный контакт, содержащий оксиды железа, алюминия и кремния с добавками оксидов металлов V или VI s или VII групп периодической системы элементов.

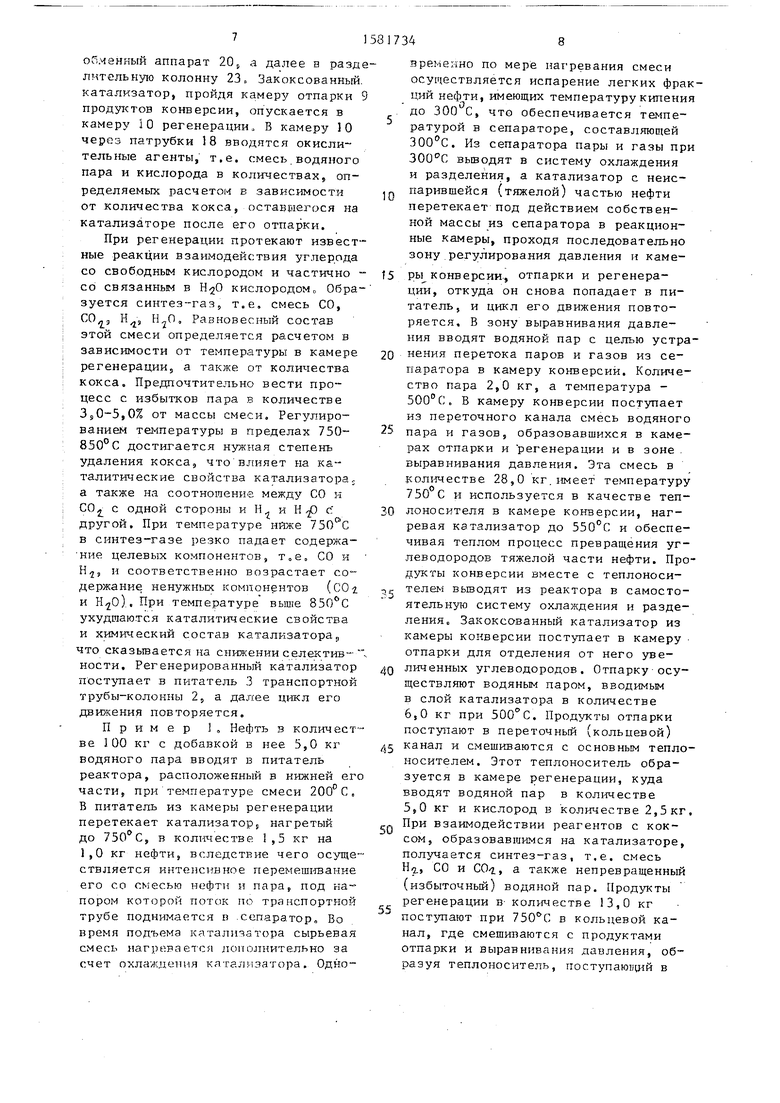

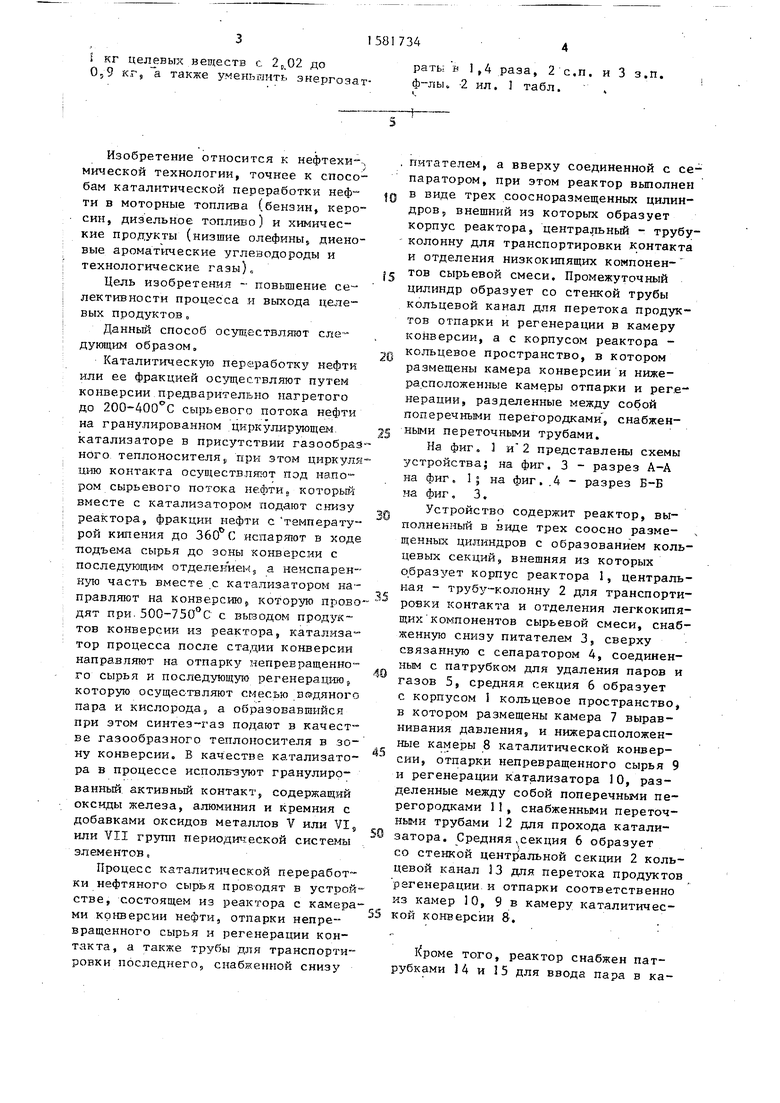

Процесс каталитической переработ- ки нефтяного сырья проводят в устройстве, состоящем из реактора с камерами конверсии нефти, отпарки непревращенного сырья и регенерации контакта, а также трубы для транспортировки последнего, снабженной снизу

. питателем, а вверху соединенной с сепаратором, при этом реактор выполнен

Q в виде трех соосноразмещенных цилиндров, внешний из которых образует корпус реактора, центральный - трубу- колонну для транспортировки контакта и отделения низкокипящих компоненg тов сырьевой смеси. Промежуточный цилиндр образует со стенкой трубы кольцевой канал для перетока продуктов отпарки и регенерации в камеру конверсии, а с корпусом реактора Q кольцевое пространство, в котором размещены камера конверсии и нижерасположенные камеры отпарки и регенерации, разделенные между собой поперечными перегородками , снабжен5 ными переточными трубами.

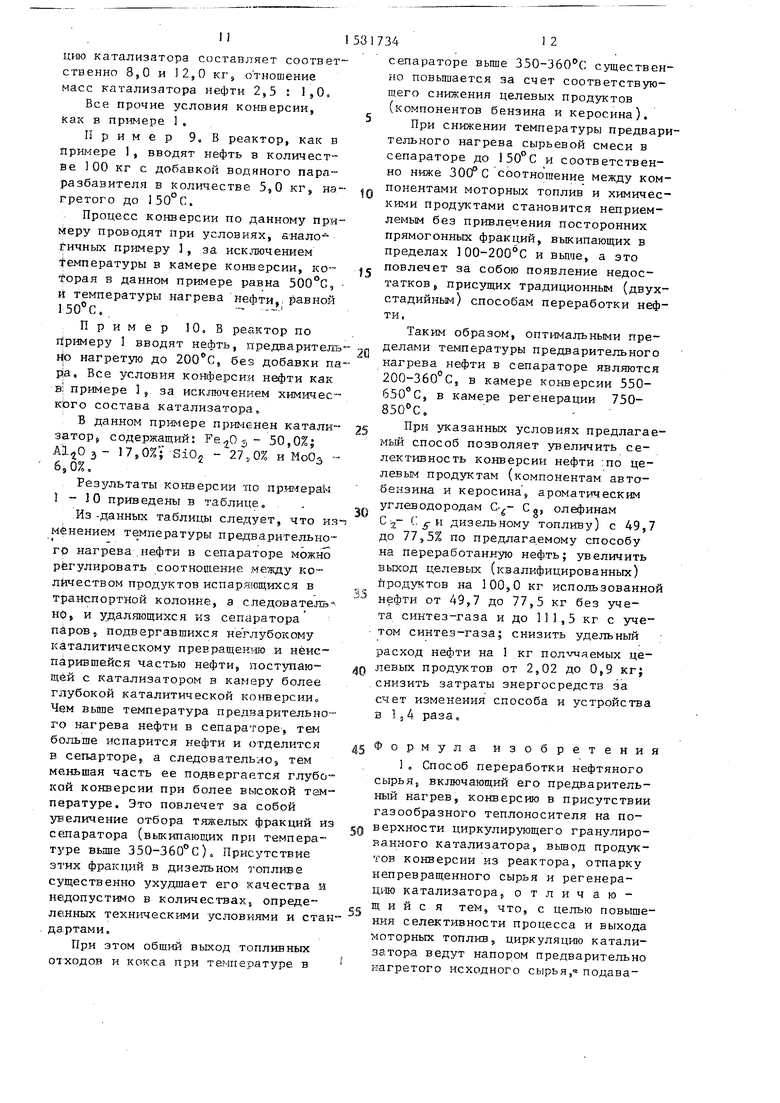

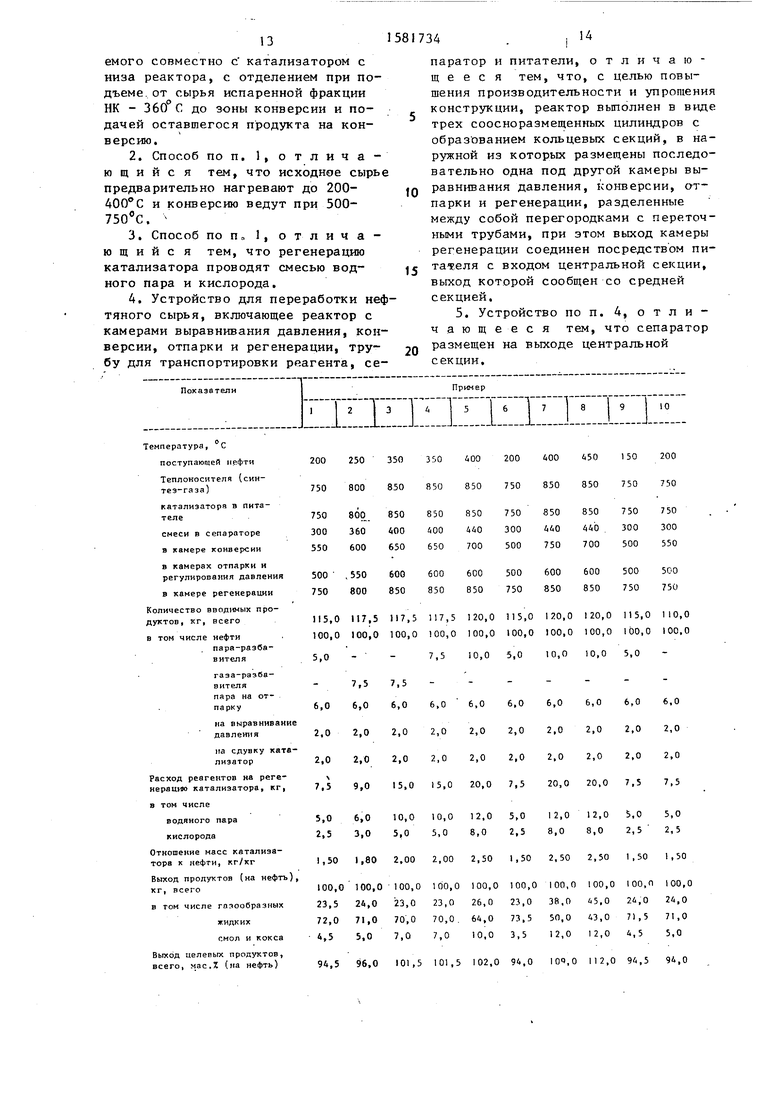

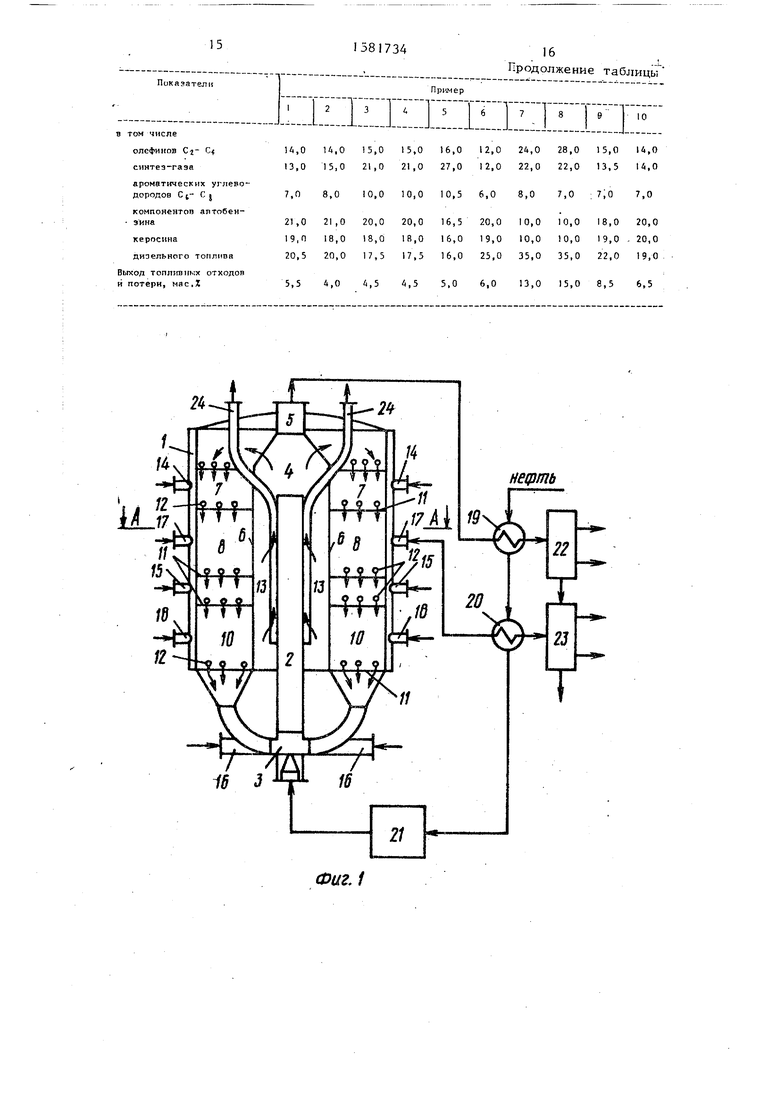

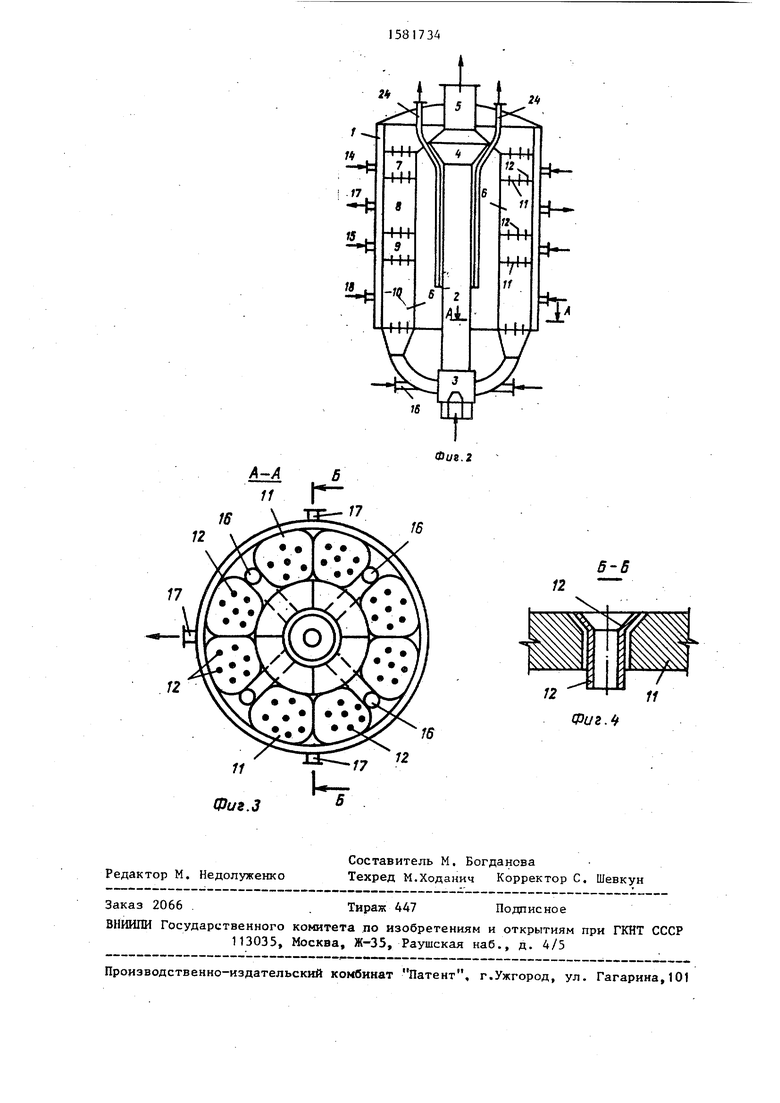

На фиг, 3 представлены схемы устройства; на фиг. 3 - разрез А-А на фиг, 1; на фиг..4 - разрез Б-Б на фиг. 3.

л Устройство содержит реактор, выполненный в виде трех соосно размещенных цилиндров с образованием кольцевых секций, внешняя из которых образует корпус реактора 1, центральная - трубу-колонну 2 для транспорти- ровки контакта и отделения легкокипящих компонентов сырьевой смеси, снабженную снизу питателем 3, сверху связанную с сепаратором 4, соединенным с патрубком для удаления паров и газов 5, средняя секция 6 образует с корпусом 1 кольцевое пространство, в котором размещены камера 7 выравнивания давления, и нижерасположенные камеры 8 каталитической конвер- - сии, отпарки непревращенного сырья 9 и регенерации катализатора 10, разделенные между собой поперечными перегородками 11, снабженными переточными трубами 12 для прохода катали0 затора. Средняя,секция 6 образует

со стенкой центральной секции 2 кольцевой канал 13 для перетока продуктов регенерации и отпарки соответственно из камер 10, 9 в камеру каталитичес5 кой конверсии 8.

Кроме того, реактор снабжен патрубками 14 и 15 для ввода пара в ка5

меры регулирования давления 7 и от- парки 9, а также патрубком 16 для сдувки катализатора в питатель 3, патрубком 17 для вьюода продуктов каталитической конверсии из камеры конверсии 8, патрубком 18 для ввода смеси кислорода и водяного пара, поступающей на регенерацию в камеру 10.

Для предварительного нагрева сырья предусмотрен узел нагрева, состоящий из теплообменник аппаратов 19, 20 и печи 21, а для разделения продуктов конверсии реактор 1 дополнен разделительными колоннами 22 и 23. В случае необходимости вьюода паров из трубы-колонны 2 в реакторе дополнительно предусмотрены трубы 24.

Устройство работает следующим образом.

Нефть или ее фракции нагревают в теплообменных аппаратах 19 и 20, а при необходимости в печи 21, и подают в устройство для дальнейшей переработки через питатель (дозирующее устройство) 3. В этот питатель под действием собственной массы поступае регенерированный катализатор из камеры 10, при этом с целью устранения задержки катализатора в питателе 3 в него вводят через патрубок 16 сду- вочный агент или газ, предпочтительно водяной пар.

Нагрев нефти (сырьевой смеси) осуществляют как в аппаратах 19, 20 и 21, так и за счет отнятия части тепла от катализатора, поступающего в .питатель 3 из камеры 10 регенерации. Температура предварительного нагрева сырьевой смеси (до входа в питатель) определяется по расчету теплового баланса в зависимости от качества нефти, пределов температуры кипения продуктов, которые должны, исходя из заданного режима работы установки, испариться в сепараторе 4. Эта температура находится в пределах 200-400°С. Процессы, совершающиеся в питателе 3, транспортной трубе-колонне 2 и сепараторе 4, заключаются в дополнительном нагреве сырьевой смеси, испарении легких фракций, например бензиновой, выкипающей до 180-200°С, керосиновой с концом кипения 260-280 &С и дизельной фракции с концом кипения 350-360 С, и отделении паров этих фракций в сепараторе 4, Пары и образовавшиеся газы выводятся из сепаратора 4 через

317346

патрубок 5 в теплообменный аппарат 19 и далее в разделительную колонну 22. Возможен вывод паров из трубы- колонны 2 нерез трубы 24. Предварительный нагрев сырьевой смеси ниже 200°С нецелесообразен вследствие того, что в сепараторе 4 отделена слишком малая часть нефти, т.е. тольjg ко незначительная часть бензиновой фракции. Нагрев выше 400 С нецелесообразен вследствие неизбежности отбора в сепараторе 4 части нефти, которая выкипает выше 360°С, примеси

)5 которой нежелательны для получения качественного дизельного топлива.

Более предпочтительным является вариант отбора паров нефти в сепараторе 4 с нижним пределом кипения тяже20 лого остатка 350-360° С. Этот остаток вместе с катализатором из сепаратора 4 поступает под действием собственной массы в камеру 7 регулиро- вания давления в слое катализатора,

25 покрытого тяжелой частью нефти. Давление регулируется подачей водяного пара через патрубки 14. Часть пара поднимается, препятствуя проникновению в слой паров, выводимых через

патрубок 5. Основная же часть этого пара переходит в кольцевой канал 13 и далее в камеру 8 конверсии. В камеру 8 по каналу 13 поступают продукты отпарки из камеры 9 и продукты регенерации катализатора из камеры

регенерации и отпарки поступают из соответствующих, камер по кольцевому каналу 13 в камеру 8 в качестве теплоносителя, нагревая катализатор от 300-440°0 до температуры, необходимой для глубокой конверсии нефти, т.е. до 550-750°С. При такой температуре на катализаторах, состоящих из оксидов железа, алюминия и крем.- ния, промотированных и непромотированных оксидами элементов V, VI, VII групп периодической системы, осуществляется практически полное превращение тяжелой части нефти в легкие углеводороды с образованием кокса и

газа. Основная часть паро- и газообразных продуктов вместе с теплоносителем, т.е. продуктами регенерации и разложившимися продуктами отпарки вьюодятся через патрубки 17 в теплообманный аппарат 20, а далее в разделительную колонну 23. Закоксованный катализатор, пройдя камеру отпарки 9 продуктов конверсии, опускается в камеру 10 регенерации. В камеру 10 через патрубки 18 вводятся окислительные агенты, т.е. смесь водяного пара и кислорода в количествах, определяемых расчетом в зависимости от количества кокса, оставшегося на катализаторе после его отпарки.

При регенерации протекают известные реакции взаимодействия углерода со свободным кислородом и частично - со связанным в H/jO кислородом,, Образуется синтез-гая, т.е. смесь СО, Н,, , Равновесный состав этой смеси определяется расчетом в зависимости от температуры в камере регенерацииэ а также от количества кокса. Предпочтительно вести процесс с избытков пара в количестве 3S0-5,0% от массы смеси. Регулированием температуры в пределах 750- 850°С достигается нужная степень удаления кокса, что влияет на каталитические свойства катализатора, а также на соотношение между СО и СО с одной стороны и Н и с другой. При температуре ниже 750 С в синтез-газе резко падает содержание целевых компонентов, СО и H-js и соответственно возрастает содержание ненужных компонентов (COi и ). При температуре выше 850°С ухудшаются каталитические свойства и химический состав катализатора,,

что сказывается на снижении селектив- ности. Регенерированный катализатор поступает в питатель 3 транспортной трубы-колонны 25 а далее цикл его движения повторяется.

Пример 1„ Нефть в количестве 100 кг с добавкой в нее 5,0 кг водяного пара вводят в питатель реактора, расположенный в нижней ег части, при температуре смеси 200 С, В питатель из камеры регенерации перетекает катализатор нагретый до 750°С, в количестве 1,5 кг на 1,0 кг нефти, вследствие чего осуществляется интенсивное перемешивание его со смесью нефти и пара, под напором которой поток по транспортной трубе поднимается в сепаратор. Во время подъема кя галичатора сырьевая смесь нагревается дополнительно за счет охлал ципия катализатора. Одно

0

5

0

5

0

5

временно по мере нагревания смеси осуществляется испарение легких фракций нефти, имеющих температуру кипения до 300 С, что обеспечивается температурой в сепараторе, составляющей 300°С. Из сепаратора пары и газы при 300°С выводят в систему охлаждения и разделения, а катализатор с неиспарившейся (тяжелой) частью нефти перетекает под действием собственной массы из сепаратора в реакционные камеры, проходя последовательно зону регулирования давления и камеры конверсии, отпарки и регенерации, откуда он снова попадает в питатель, и цикл его движения повторяется, В зону выравнивания давления вводят водяной пар с целью устранения перетока паров и газов из сепаратора в камеру конверсии. Количество пара 2,0 кг, а температура - 500°С. В камеру конверсии поступает из переточного канала смесь водяного пара и газов, образовавшихся в камерах отпарки и регенерации и в зоне выравнивания давления. Эта смесь в количестве 28,0 кг имеет температуру 750 С и используется в качестве теплоносителя в камере конверсии, нагревая катализатор до 550°С и обеспечивая теплом процесс превращения углеводородов тяжелой части нефти. Продукты конверсии вместе с теплоносителем выводят из реактора в самостоятельную систему охлаждения и разделения. Закоксованный катализатор из камеры конверсии поступает в камеру отпарки для отделения от него увеличенных углеводородов. Отпарку осуществляют водяным паром, вводимым в слой катализатора в количестве 6,0 кг при 500 С. Продукты отпарки поступают в переточный (кольцевой) канал и смешиваются с основным теплоносителем. Этот теплоноситель образуется в камере регенерации, куда вводят водяной пар в количестве 5,0 кг и кислород в количестве 2,5кг. При взаимодействии реагентов с коксом, образовавшимся на катализаторе, получается синтез-газ, т.е. смесь Н, СО и СО, а также непревращенный

(избыточный) водяной пар. Продукты регенерации в количестве 13,0 кг поступают при 750&С в кольцевой канал, где смешиваются с продуктами отпарки и выравнивания давления, образуя теплоноситель, поступающий в

камеру конверсии, нагревающий катализатор, который после регенерации опускается в питатель, и цикл его циркуляции повторяется. В качестве катализатора, циркулирующего в реакторе (устройстве), используются гранулы размером по диаметру 4-5 мм, по длине 4-6 мм следующего химического состава, %: Рег03 47,0; SiOt 24,0; 16,0; 7,0; СаО + + MgO 6,0.

Пример 2. В реактор по примеру 1 вводят нагретую до 250°С нефть с добавкой метан-водородной фракции собственной конверсии в количестве 7,5 г. Катализатор, поступающий в питатель, в количестве 1,8 кг на 1,0 кг нефти нагрет при регенерации до 800° С, состав катализатора, как в примере . Температура смеси в сепараторе 360°С, в камере конверсии 600&С, отпарки 550°С, регенерации 800°С. Расход водяного пара на сдувку, отпарку и уравнивания давле- ния, как в примере 1. Расход кислорода и водяного пара на регенерацию катализатора равен соответственно 3,0 и 6,0 кг

Пример З.В реактор по примеру 1 вводят нагретую до 350°С нефть с добавкой 7,5 кг метан-водородной фракции. Катализатор в питатель поступает в количестве 2,0 кг на Г,Окг нефти при 850°С. Температура смеси в сепаратор 400°С, в каперах конверсии, отпарки и регенерации соответственно 650, 600 и 850 С. Расход водяного пара на сдувку, отпарку и уравнивание давления, как в примере 1 .

Расход кислорода и водяного пара на регенерацию катализатора равен .соответственно 5,0 и 10,0 кг. Химический состав катализатора, как в примере 1.

Пример 4.В реактор по примеру 1, но снабженный средством для отбора продуктов по высоте тран- спортно-разделительной трубы, вводят нагретую до 350°С нефть с добавкой водяного пара в количестве 7,5 кг. Катализатор в количестве 2,0 кг на 1,0 кг нефти поступает в питатель с температурой 850&С. Температура смеси в сепараторе 400°С, в камерах конверсии, отпарки и регенерации соответственно 650, 600 и 850°С. Расход водяного пара на сдувку, отпарку

и уравнивание давления, как в примере 1. Расход кислорода и водяного пара на регенерацию катализатора равен соответственно 5,0 и 10,0 кг. Химической состав катализатора, как в примере 1.

Пример 5.В реактор по примеру 1 вводят нагретую до 400°С Q нефть с добавкой водяного пара в количестве 10,0 кг. Катализатор в питатель подается с температурой 850°С в количестве 2,5 кг на 1,0 кг нефти. Температура смеси в сепараторе 440 С, 5 в камерах конверсии 700°С, отпарки 600 С, регенерации 850°С. Расход водяного пара на сдувку, отпарку и уравнивание давления, как в примере 1 .

0Расход кислорода и водяного пара

на регенерацию катализатора составляет соответственно 8,0 и 12,0 кг. Химический состав катализатора, как в примере 1.

5Пример 6. В реактор по примеру 1 вводят предварительно нагретую до 200°С нефть в количестве 100,0 кг с добавкой пара-разбавителя в количестве 5,0 кг. Все услов ия 0 превращения нефти за исключением

температуры в камере конверсии, как в примере 1. Температура в камере конверсии равна 500°С« Остальные условия, как в примере 1.

Пример 7.В реактор по примеру 1 вводят нефть в количестве 100,0 кг с добавкой водяного пара в количестве 10,0 кг, температура предварительного нагрева нефти 400 С, в Q камерах регенерации, конверсии и отпарки соответственно 850, 750 и 600 С. Температура катализатора в сепараторе, в питателе и в камере регенерации соответственно 440, 850 и 5 850 С; отношение масс катализатора нефти 2,5 : 1,0 расход кислорода и водяного пара на регенерацию катализатора соответственно 8,0 и 12,0 кг. Остальные условия как в примере 1.

Пример 8.В реактор, как в примере 1 , подается нефть в количестве 100 кг с добавкой водяного пара в количестве 10,0 кг, предварительно нагретые до . Температура теплоносителя и катализатора в камере регенерации 850°С, в камере конвер- сии, отпарки и в сепараторе соответственно 700, 600, 440°С, расход кислорода и водяного пара на регенера5

0

11

цию катализатора составляет соответственно 8,0 и 12,0 кгs отношение масс катализатора нефти 2,5 ; 1,0,

Все прочие условия конверсии, как в примере 1.

Пример 9. В реактор, как в Примере , вводят нефть в количестве 100 кг с добавкой водяного пара- разбавителя в количестве 5,0 кг, нагретого до 150 С.

Процесс конверсии по данному примеру проводят при условиях, анало- гичных примеру 1, за исключением температуры в камере конверсии, которая в данном примере равна 500°С, и температуры нагрева нефти, равной 150°С,

Пример 10, В резктор по йримеру 1 вводят нефть, предваритель- а

нагретую до 200°С, без добавки пара. Все условия конферсия нефти как в примере 3, за исключением химического состава катализатора,

В данном примере применен катализатор, содержащий: ,- 50,0%; А110 з 17,0%; Si02 - 27, 0% и МоОэ 6,0%,

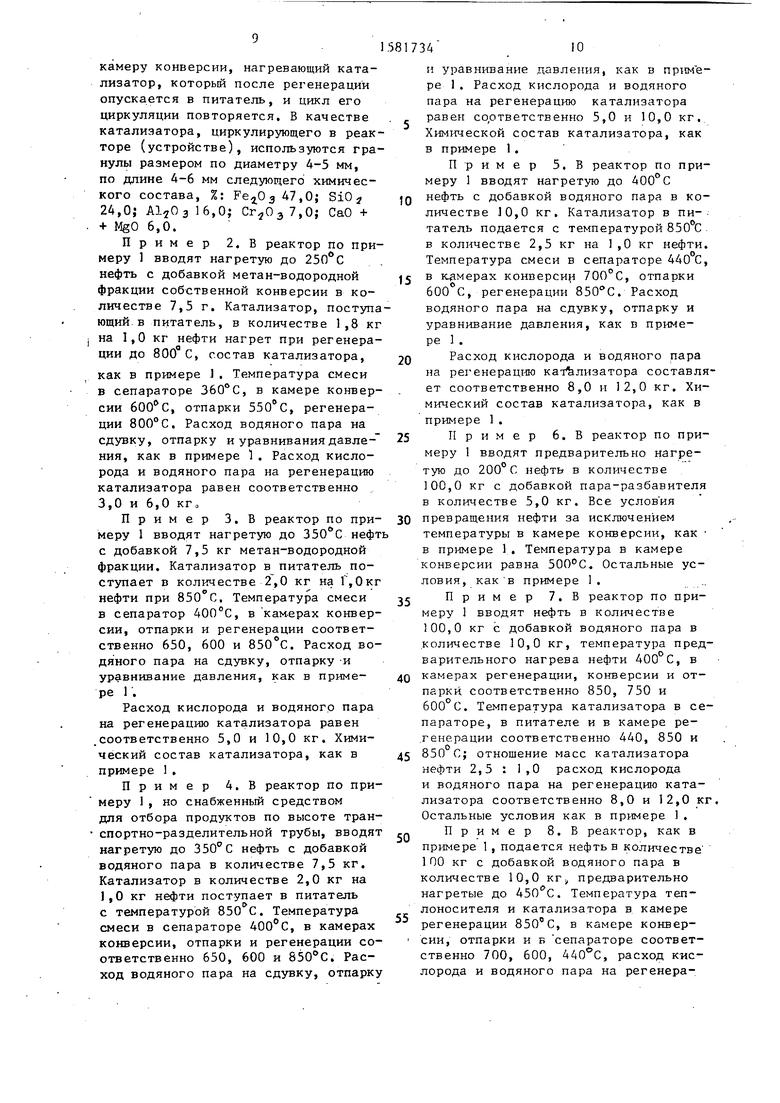

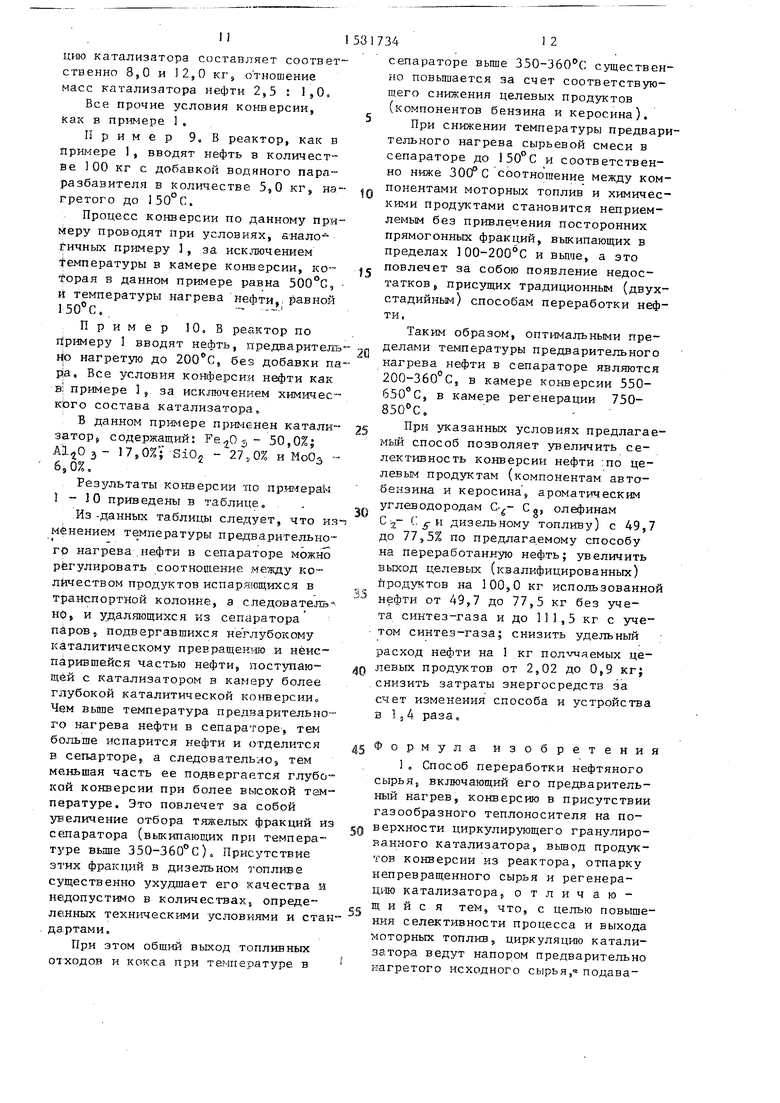

Результаты конверсии тю примера II - J 0 приведены в таблице.

Из -данных таблицы следует, что ичч менением температуры предварительного нагрева нефти в сепараторе можно регулировать соотношение «ежду количеством продуктов испаряющихся в транспортной колонке, а следователь но, и удаляющихся из сепаратора паров, подвергавшихся неглубокому каталитическому превращению и неиспарившейся частью нефти, поступающей с катализатором в камеру более глубокой каталитической конверсии, Чем выше температура предварительного нагрева нефти в сепараторе, тем больше испарится нефти и отделится в сепарторе, а следовательно,, тем меньшая часть ее подвергается глубокой конверсии при более высокой температуре. Это повлечет за собой увеличение отбора тяжелых фракций из сепаратора (выкипающих при температуре выше 350-360°С), Присутствие этих фракций в дизельном топливе существенно ухудшает его качества и недопустимо в количестваХ( определенных техническими условиями и стандартами.

При этом общий выход топливных отходов и при температуре в

153173412

сепараторе выше 350-J60°C существенно повышается за счет соответствующего снижения целевых продуктов (компонентов бензина и керосина).

При снижении температуры предварительного нагрева сырьевой смеси в сепараторе до 150 С и соответственно ниже 300°С соотношение между компонентами моторных топлив и химическими продуктами становится неприемлемым без привлечения посторонних прямогонных фракций, выкипающих в пределах 00-200°С и выше, а это повлечет за собою появление недостатков, присущих традиционным (двух- стадийным) способам переработки нефти,

Таким образом, оптимальными пределами температуры предварительного нагрева нефти в сепараторе являются

JS

iS

40

55

200-360 Cs в камере конверсии 550- 650°С, в камере регенерации 750- 850°С„

При указанных условиях предлагаемый способ позволяет увеличить селективность конверсии нефти по целевым продуктам (компонентам автобензина и керосина, ароматическим углеводородам Cg, олефинам С 2- ( s и дизельному топливу) с 49,7 до 77,5% по предлагаемому способу на переработанную нефть; увеличить выход целевых (квалифицированных) продуктов на 100,0 кг использованной нефти от 49,7 до 77,5 кг без учета синтез-газа и до 111,5 кг с учетом синтез-газа; снизить удельный

расход нефти на 1 кг пол- ияемых целевых продуктов от 2,02 до 0,9 кг; снизить затраты энергосредств за счет изменения способа и устройства в ,4 раза.

Формула изобретения

1„ Способ переработки нефтяного сырья, включающий его предварительный нагрев, конверсию в присутствии газообразного теплоносителя на поверхности циркулирующего гранучиро- ванного катализатора, вывод продуктов конверсии из реактора, отпарку непревращенного сырья и регенерацию катализатора, отличающийся тем, что, с целью повышения селективности процесса и выхода моторных топлив, циркуляцию катализатора ведут напором предварительно нагретого исходного сырья, подаваS

0

5

200-360 Cs в камере конверсии 550- 650°С, в камере регенерации 750- 850°С„

При указанных условиях предлагаемый способ позволяет увеличить селективность конверсии нефти по целевым продуктам (компонентам автобензина и керосина, ароматическим углеводородам Cg, олефинам С 2- ( s и дизельному топливу) с 49,7 до 77,5% по предлагаемому способу на переработанную нефть; увеличить выход целевых (квалифицированных) продуктов на 100,0 кг использованной нефти от 49,7 до 77,5 кг без учета синтез-газа и до 111,5 кг с учетом синтез-газа; снизить удельный

расход нефти на 1 кг пол- ияемых целевых продуктов от 2,02 до 0,9 кг; снизить затраты энергосредств за счет изменения способа и устройства в ,4 раза.

Формула изобретения

1„ Способ переработки нефтяного сырья, включающий его предварительный нагрев, конверсию в присутствии газообразного теплоносителя на поверхности циркулирующего гранучиро- ванного катализатора, вывод продуктов конверсии из реактора, отпарку непревращенного сырья и регенерацию катализатора, отличающийся тем, что, с целью повышения селективности процесса и выхода моторных топлив, циркуляцию катализатора ведут напором предварительно нагретого исходного сырья, подава

13

емого совместно с катализатором с низа реактора, с отделением при подъеме от сырья испаренной фракции НК - 360 С до зоны конверсии и подачей оставшегося продукта на конверсию.

Температура, С

поступающей иефгн

Теплоносителя (синтез-газа)

катализатора в питателе

смеси в сепараторе в камере конверсии

в камерах отпарки н регулирования давления

в камере регенерации

Количество вводимых продуктов, кг, всего

в том числе нефти

пара-разбавителя

газа-разбавителяпара на от- парку

на выравнивание давления

на сдувку катализатор

Расход реагентов на регенерат катализатора, кг,

в том числе

водяного пара кислорода

Отношение масс катализатора к нефти, кг/кг

Выход продуктов (на нефть), кг, всего

в том числе гачообразных жидких смол и кокса

Выход целевых продуктов, всего, мас.% (на нефть)

350400200

850850750

850850750

1,00440300

650700500

600600500

850850750

117,5120,0115,0

100,0100,0100,0

400

450

850 850

150

750

850850750

440440300

750700500

600600500

850850750

170,0120,0115,0

100,0100,0100,0

7,5 10,0 5,0 10,0 10,0 5,0

6,06,06.0

2,02,02,0

2,02,02,0

15,020,07,5

10,012,05,0

5,08,02,5

6,06,06,0

2,02,02,0

2,02,02,0

20,020,07,5

12,012,05,0

8,08,02,5

200 750

750 300 550

500 750

1 10,0 100,0

6,0 2,0

2,0 7,5

5,0 2,5

2,00 2,50 1,50 2,50 2,50 1,50 1,50

100,0100,0100,0

23,026,023,0

70,064,073.5

7,010,03,5

100,0100,0100,Л100,0

ЗЙ,045,024,024,0

50,043,071,571,0

12,012,04,55,0

94,5 96,0 101,5 101,5 102,0 94,0 104,0 112,0 94,5 94,0

14

o

r

0

паратор и питатели, отличающееся тем, что, с целью повышения производительности и упрощения конструкции, реактор выполнен в виде трех сооснораэмещенных цилиндров с образованием кольцевых секций, в наружной из которых размещены последовательно одна под другой камеры выравнивания давления, конверсии, отпарки и регенерации, разделенные между собой перегородками с переточными трубами, при этом выход камеры регенерации соединен посредством питателя с входом центральной секции, выход которой сообщен со средней секцией.

0

0

400

450

850 850

150

750

850850750

440440300

750700500

600600500

850850750

170,0120,0115,0

100,0100,0100,0

200 750

750 300 550

500 750

1 10,0 100,0

7,5 10,0 5,0 10,0 10,0 5,0

6,06,06,0

2,02,02,0

2,02,02,0

20,020,07,5

12,012,05,0

8,08,02,5

6,0 2,0

2,0 7,5

5,0 2,5

2,00 2,50 1,50 2,50 2,50 1,50 1,50

100,0100,0100,Л100,0

ЗЙ,045,024,024,0

50,043,071,571,0

12,012,04,55,0

Показатели

iniininiininii

10

в том числе

олефинов Cj- С$ смнтеэ-гаэа

ароматических углеводородов С j- С j

компонентой аптобен- зина

керосина

дизельного топлива

Выход топливные отходов и потерн, мас.%

14,0 14,0 15,0 15,0 16,0 12,0 24,0 28,0 15,0 14,0 13,0 15,0 21,0 21,0 27,0 12,0 22,0 22,0 13,5 14,0

7,0

7,0 7,0

7,08,010,010,010,56,08,0

21,021,020,020,016,520,010,0

19,018,018,01В,016,019,010,0

20,520,017,517,516,025,035,0 35,0 22,0 19,0

10,0 18,0 20,0 10,0 19,0 20,0

5,5

4,0 4,5 4,5 5,0

6,0

13,0 15,0 8,5

6,5

II п H-tZ&FТг

Фиг.1

Продолжение таблицы

Пример

10

7,0

7,0 7,0

10,0 18,0 20,0 10,0 19,0 20,0

6,0

13,0 15,0 8,5

6,5

12

24

IB

5-6

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Петров В.Н | |||

| и др | |||

| Термокаталитические методы переработки углеводо-родного сырья | |||

| Химия, 1969, с, 14-21. | |||

Авторы

Даты

1990-07-30—Публикация

1987-07-27—Подача