Изоб эетение относится к черной ме таллургии и может быть использовано при утилизации конвертерных, доменных и агломерационных шлемов, а также их смеси в различных сочетаниях.

Цепь изобретения - снижение себестоимости товарного продукта и повы- иение технологических показателей процесса.

На чертеже представлена схема установки для реализации способа.

Схема включает элементы, в которых реализуются следующие операции; сгущение суспензии в поле гравитационных сил в сгустителе 1 до концентрации в ней твердого 250-300 г/л (I этап)J разбавленце полученного на I этапе продукта (осадка) исходной суспензией до концентрации твердого 30-60 г/л; сгущение разбавленного продукта также в поле гравитационных сил в сгустителе 2 до кон центрации в нем твердого 650-700 г/л (II этап); обезвоживание полученного на II этапе сгущения продукта дисковыми вакуум-фильтрами 3.

Способ осуществляют следующим образом.

Объем шлама после I этапа сгущения составляет 2-5% от исходного объема подаваемой на I этап суспензии, и для достижения концентрации 30-60 г/л достаточно подать исходной суспензии в количестве 30-35% от ее исходного расхода. Вследствие этого на II этапе сгущения представляется возможным время сгущения по крайней мере удвоить (сгустители на обоих этапах сгущения по соображениям унификации принимаются одинакового размера) и достичь высокой плотности осадка (650-700 г/л). Полученный осадок при дальнейших переделах не требует разделения на крупные и мелкие фракции и, вследствие этого, раздельного рбезвоживания ленточными и дисковыми вакуум-фильтрами. Процесс обезвоживания осадка эффективно осуществляется только дисковыми вакуум-фильтрами,

Ввиду высокой плотности и вязкости продукта после II этапа сгущения крупные частищл за время его пребывания в ванне дискового вакуум- фильтра не успевают осесть, вследствие этого не накапливаются и не забивают ванну, а вместе с мелкими фракциями выводятся в виде обезво0

5

0

5

0

5

0

5

0

5

женного тела. Последнее далее подвергается термической обработке и грануляции для получения товарного продукта.

Отклонение от оптимальных пределов концентрации осадков после каждого этапа сгущения в большую или меньшую сторону приводит к изменению баланса расходов и нарушению технологического режима протекающих процессов.

Пример. Исходную суспензию в количестве 3000 с концентрацией твердого 20 г/л подают на сгущение. Продукт с концентрацией твердого 250 г/л после пер- .вого сгустителя разбавляют исходной суспензией до концентрации твердого 15 - 80 г/л и направляют во второй сгуститель. Время отстаивания на втором этапе сгущения 2 ч. Процесс отстаивания осуществляется в отстойнике-сгустителе проточного типа. Полученный продукт подвергается обезвоживанию дисковыми в акуум-фил ьтр ами.

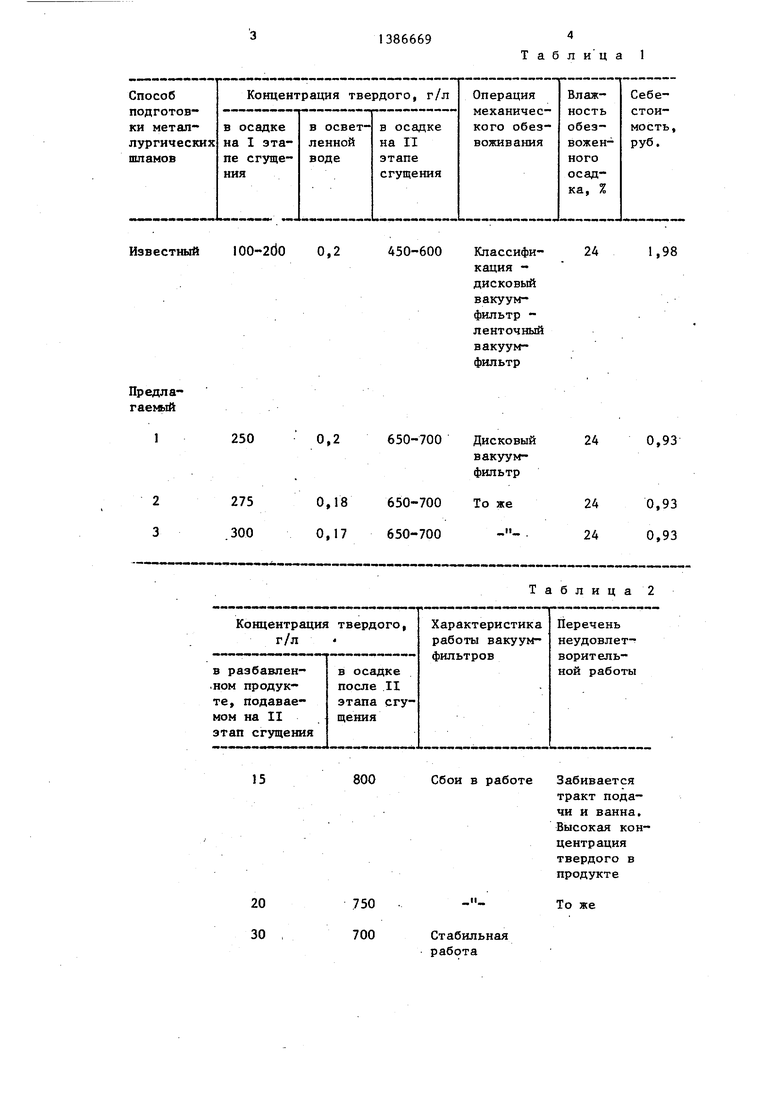

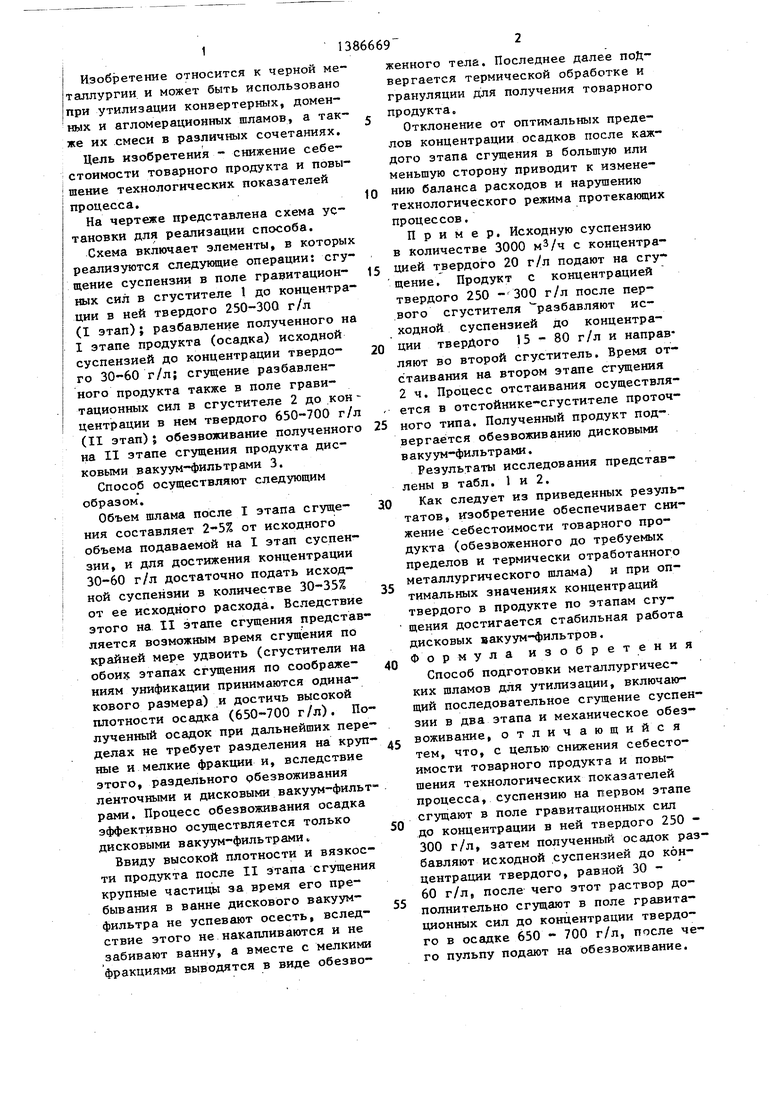

Результаты исследования представлены в табл. 1 и 2,

Как следует из приведенных результатов, изобретение обеспечивает снижение себестоимости товарного продукта (обезвоженного до требуемых пределов и термически отработанного металлургического щлама) и при оптимальных значениях концентраций твердого в продукте по этапам сгущения достигается стабильная работа дисковых вакуум-фильтров, Формула изобретения

Способ подготовки металлургических шламов для утилизации, включающий последовательное сгущение суспензии в два этапа и механическое обезвоживание, отличающийся тем, что, с целью снижения себестоимости товарного продукта и повышения технологических показателей процесса, суспензию на первом этапе сгущают в поле гравитационных сил до концентрации в ней твердого 250 - 300 г/л, затем полученш гй осадок разбавляют исходной суспензией до концентрации твердого, равной 30 - 60 г/л, после чего этот раствор дополнительно сгущают в поле гравитационных сил до концентрации твердого в осадке 650 - 700 г/л, теле чего пульпу подают на обезвоживание.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки металлургических шламов для их утилизации | 1981 |

|

SU973645A1 |

| Способ выделения твердых частиц из суспензии | 1989 |

|

SU1713613A1 |

| Способ извлечения шламов из водоугольных суспензий | 1988 |

|

SU1544499A1 |

| СПОСОБ ОБОГАЩЕНИЯ УГОЛЬНЫХ ШЛАМОВ | 2005 |

|

RU2297284C2 |

| СПОСОБ КЛАССИФИКАЦИИ УГОЛЬНОГО ШЛАМА | 2024 |

|

RU2841437C1 |

| ГРАВИТАЦИОННЫЙ СПОСОБ ВЫВЕДЕНИЯ ВЫСОКОЗОЛЬНЫХ ИЛОВ ИЗ ВОДНО-ШЛАМОВОЙ СХЕМЫ УГЛЕОБОГАЩЕНИЯ | 2009 |

|

RU2407594C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| Способ утилизации животноводческих стоков на органические удобрения и биогаз | 2022 |

|

RU2787785C1 |

| Способ переработки отходов углеобогащения | 1989 |

|

SU1711974A1 |

| ПЛАСТИНЧАТЫЙ СГУСТИТЕЛЬ | 2009 |

|

RU2448756C2 |

Изобретение относится к черной металлургии и может быть использовано при утилизации металлургических шламов. Целью изобретения является снижение себестоимости товарного продукта и повышение технологических показателей процесса. При подготовке металлургических шламов для их утилизации исходную суспензию направляют в первый сгуститель, где получают продукт.с концентрацией твердого 250-300 г/л, и затем во второй сгуститель, причем перед вторым сгущением продукт разбавляют исходной суспензией до концентрации твердого 30-60 г/л. После второго сгустителя продукт с концентрацией твердого 650-700 г/л подвергают обезвоживанию в дисковых вакуум-фильтрах. Сгущение суспензии осуществляют в поле гравитационных сил. При этом сзоцественно 5Т1рощается схема процесса и достигаются высокие показатели обезвоживания. I ил., 2 табл. I 1(Л СО 00 о О5 О5 QO

Известный IOO-2bO 0,2

Предлагаемый

15

20 30

50-600

Классификация - дисковый вакуум- фильтр - ленточный вакуум- фильтр

24

1,98

Таблица 2

Сбои в работе

Стабильная работа

Забивается тракт подачи и ванна. Высокая концентрациятвердого в продукте

То же

40

680

50

670

60

650

70

620

80

600

Продолжение табл.2

.- -

Сбои в работе. повьшение влаж- ности кека 26%

То же

То же

| Способ сгущения суспензии | 1982 |

|

SU1096235A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ подготовки металлургических шламов для их утилизации | 1981 |

|

SU973645A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-04-07—Публикация

1986-01-27—Подача