Изобретение относится к углеобогащению, а именно к переработке мелких отходов. ,

Мелкие отходы углеобогащения крупностью 0,5-13 (10) мм обезвоживаются, как правило, в элеваторах отсадочных машин и имеют влажность 22-25%. При транспортировке в отвалы вода, содержащая тонкодисперсные отходы, стекает, загрязняя прилегающие территории. После высыха ния зти отходы разносятся ветром, загрязняя атмосферу. Наличие повышенной влажности способствует самовозгОран1«Ю отвалов. Отходы флотации, крупность которых не превышает 0,5 мм и содержание 6 них частиц размером менее 0,06 мм достигает 65-90%, а содержание глинистого вещества находится в пределах 61-92%, обладают высокой вязкостью, что вызывает большие трудности при их обезвоживании.

Отходы флотации складируются в nj дах-накопителях или обезвоживаются иа фильтрах-прессах. Складирование в прудахнакопителях связано с большими земельными отводами. При высыхании поверхности прудов (под тонкой коркой сухих отходов годами сохраняется жидкая коллоидная масса) отходы ветром разносятся на большие расстояния, загрязняя атмосферу.

Решение вопроса рационального складирования отходов флотации возможно обезвоживанием их фильтрованием под давлением. Такое фильтрование возможно с применением фильтров-прессов.

Известен способ переработки отходов флотации прокатыванием обезвоживаемого материала между бесконечной сеткой и роликами, включающий перемешивание отходов флотации с флокулянтом (СМ 14В В и ПАА) при его расходе 500 г/т твердого компонента в тихоходной лопастной мешалке в цилиндрической части фильтровальной воронки, дренирование осадка в течение 20 с, в результате чего при содержании твердого в исходном материале 500 г/л получают влажность осадка в среднем 60%; обезвоживание осадка механическим отжимом при движении обеих лент фильтра-пресса через клиновидную зону; прессование при прохождении материала с сеткдй через валки.

Недостатками этого способа являются высокая влажность обезвоженных отходов (37-38%), а также малая производительность.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ переработки отходов с применением крупнометражных фильтров-прессов.

Этот способ включает следующие операции: удаление из отходов флотации частиц крупнее 0,5 мм,- сгущение отходов с флокулйнтом до содержания твердого в пульпе бОСЬбОО г/л; заполнение фильтрапресса сгущенными отходами флотации с помощью насосов при давлении 500-600 кПа (16 мин); фильтрование при давлении сжатого воздуха до 900 кПа (40-60 мин); продувка коллектора питания (3 мин); открытие первой плиты фильтра (1 мин); разгрузка всего фильтра (15 мин).

Продолжительность одного цикла обезвоживания 74-94 мин.

Обезвоживание по этому способу производят следующим образом.

Отходы флотации поступают в гидроциклоны, на которых отделяются частицы крупнее 0,5 мм. Пульпа, освобожденная от крупных частиц, поступаете цилиндроконические сгустители, в которые сгущается с участием флокулянтов до 500-600 г/л, и через отверстия в верхней части рам насосом под давлением 500-600 кПа закачивается в фильтровальные камеры. После их заполнения в фильтровальные камеры подается сжатый воздух под давлением 900 кПа, при этом вода отжимается через фильтровальную ткань и по ребристой поверхности плиты стекает к отверстиям внизу плит и рам и отводится в сборник.

По окончант процесса фильтрации открывается первая подвижная плита, а затем разгружается в&сь пресс-фильтр.

После разгрузки фильтра-пресса продувают воздухом коллектор питания, восстанавливают рамы в исходное положение, и цикл обезвоживания повторяют.

Недостатками этого способа являются периодичность процесса обезвоживания; высокая влажность отходов (), что Ие позволяет отгружать их потребителям (кирпичным заводам) в зимнее время из-за смерз.аемости; высокая стоимость процесса обезвоживания; невозможность обезвоживания отходов крупнее 0,5 мм.

Цель изобретения - утилизация отходов

за счет придания им транспортабельного

состояния.

Указанная цель достигается тем, что согласно способу обезвоживание отходов флотации и мелких отходов производят после их смешивания, при зтом обезвоживание производят фильтрацией, после которой, производят уплотнение в вальцовом прессе, а в качестве мелких отходов используют отходы гравитационного обогащения крупностью 0,5-13 мм.

Существенные отличия предлагаемого способа:

5 использование отходов флотации, обладающих высокой вязкостью, в качестве связующих для отходов гравитационного обогащения крупностью 0,5-13 мм в зависи мости от требований потребителя;

0 доведение влажнбсти отходов до 9-10% позволяет отгружать их потребителю круглогодично, что уменьшает количество складируемых: отходов, одновременно увеличивает в 4-5 раз количество используемых отходов в народном хозяйстве;

упрощение технологической схемы обезвоживания, сокращение металлоемкости оборудования, снижение капитальных затрат и стоимости процесса.

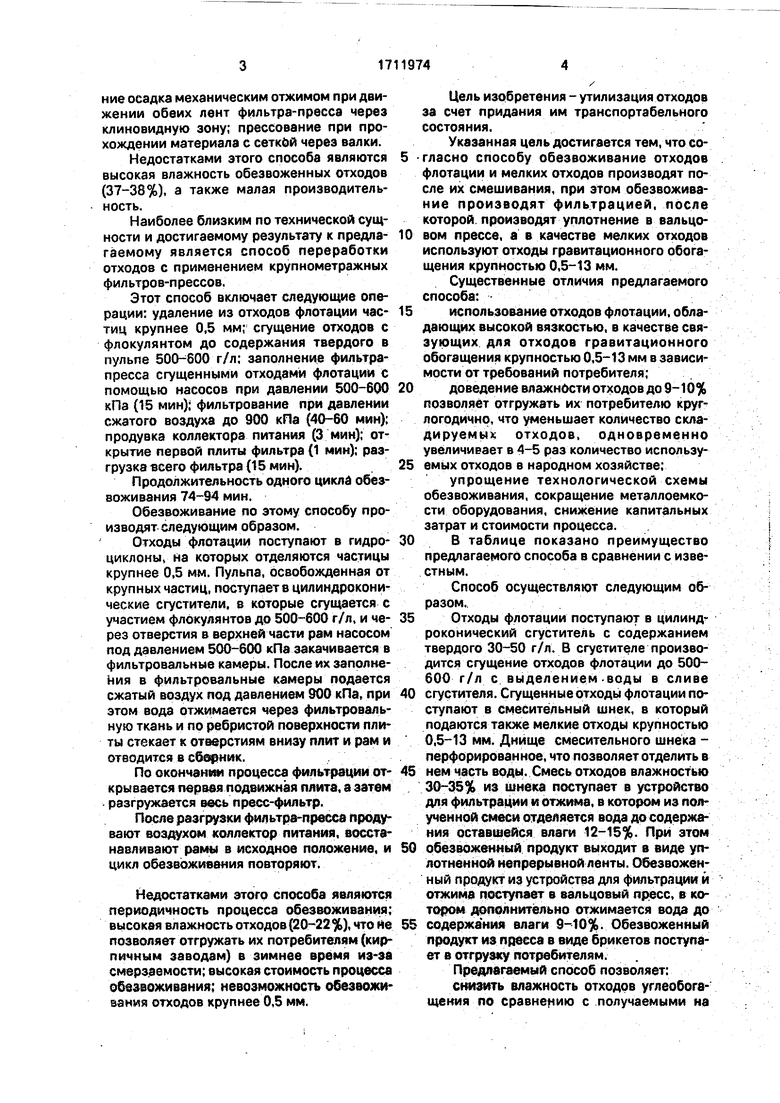

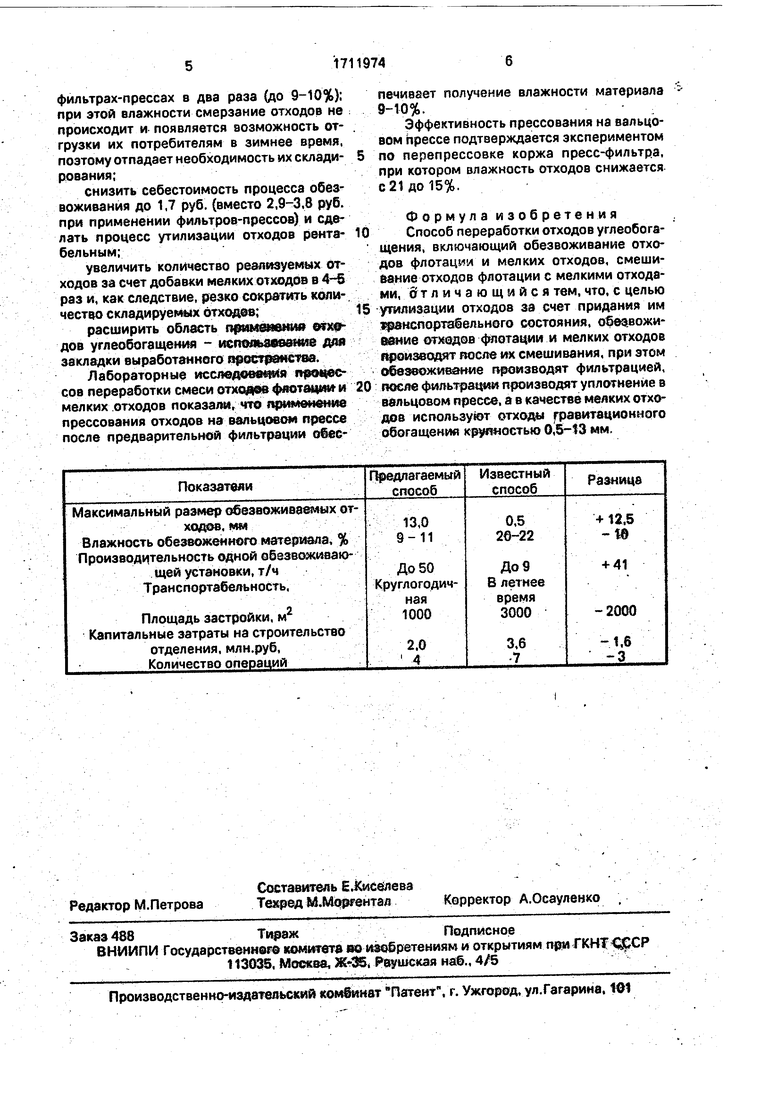

0 В таблице показано преимущество предлагаемого способа в сравнении с известным.

Способ осуществляют следующим образом.

5 Отходы Флотации поступают в цилинд роконический сгуститель с содержанием твердого 30-50 г/л. В сгустителе производится сгущение отходов флотации до 500600 г/л с выделением-воды в сливе

0 сгустителя. Сгущенные отходы флотации поступают в смесительный шнек, в который подаются также мелкие отходы крупностью 0,5-13 мм. Днище смесительного шнека перфорированное, что позволяет отделить в

5 нем часть врдц. Смесь отходов влажностью 30-35% из шнека поступает в устройство для фильтрации «отжима, в котором из полученной смеси отделяется вода до содержания оставшейся влаги 12-15%. При этом

0 обезвоженный продукт выходит в виде уплотненной непрерывной ленты. Обезвоженный продукт из устройства для фильтрации и отжима Г1оступает в вальцовый , в кот(м дополнительно отжимается вода до

5 содержания влаги 9-10%. Обезвоженный продукт из пресса в виде брикетов поступает в отгрузку потребителям.

Предлагаемый способ позволяет; сга«зить влажность отходов углеобогащения по сравне|1ию с получаемыми на

фильтрах-прессах в два раза (до 9-10%); при этой влажности смерзание отходов не происходит и появляется возможность отгрузки их потребителям в зимнее время, позтому отпадает необходимость их складирования;

снизить себестоимость процесса обезвоживания до 1,7 руб. (вместо 2,9-3,8 руб. при применении фильтров-прессов) и сделать процесс утилизации отходов рентабельным;

увеличить количество реализуемых Отходов за счет добавки мелких отходов в 4-5 раз и, как следствие, резко сократить количеств складируекшх бтходвв;

расширить область п кпшяшйИ) еяуи дов углеобогащену|я - иепскяьаоеввие Д1ю закладки выработанного гфос1гра :1ва.

Лабораторные исследовек я п аш ессов переработки смеси флотещии- и мелких отходов показали, что артлеиение прессования отходов на вальцсюст прессе после предварительной фильтрации обеспечивает получение влажности материала 9-10%.

Эффективность прессования на вальцовом прессе подтверждается экспериментом по перепрессовке коржа пресс-фильтра, при котором влажность отходов снижается с 21 до 15%.

Формула изобретения Способ переработки отходов углеобогащения, включающий обезвоживание отходов флотации и мелких отходов, смешиеа:Ние отходов флотации с мелкими отходами, д т личающийся тем, что. с целью утилизации отходов за счет придания им :1 ш:порта@ельного состояния, обе ожившие отходов флотации и мелких отходов производят после ти смешивания, при этом обезвожм н-ше производят фильтрацией, после фильтрам; 4И производят уплотнение в ввльцо&ом nfiecce, а в качестве мелких отходов используют отхода fpaвитaциoкнoгo обогащений крупностью 0,5-13 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАВИТАЦИОННЫЙ СПОСОБ ВЫВЕДЕНИЯ ВЫСОКОЗОЛЬНЫХ ИЛОВ ИЗ ВОДНО-ШЛАМОВОЙ СХЕМЫ УГЛЕОБОГАЩЕНИЯ | 2009 |

|

RU2407594C1 |

| СПОСОБ ОБОГАЩЕНИЯ УГОЛЬНЫХ ШЛАМОВ | 2008 |

|

RU2428258C2 |

| Установка для переработки золошлаковых отходов | 2019 |

|

RU2736833C1 |

| СПОСОБ РАЗДЕЛЕНИЯ УГОЛЬСОДЕРЖАЩЕГО ПРОДУКТА | 2008 |

|

RU2438791C2 |

| Способ обогащения угля с повышенным содержанием водорастворимых солей | 1986 |

|

SU1407544A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО И ТРУДНООБОГАТИМОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2016 |

|

RU2632059C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807003C1 |

| Способ изготовления стеновых керамических изделий | 1990 |

|

SU1768556A1 |

| СПОСОБ ПОДЗЕМНОЙ ПЕРЕРАБОТКИ УГЛЯ | 1990 |

|

RU2017967C1 |

| СПОСОБ КЛАССИФИКАЦИИ УГОЛЬНОГО ШЛАМА | 2024 |

|

RU2841437C1 |

| Справочник по обогащению углей | |||

| М.: Недра, 1974,0.302.Справочник по обогащению угля | |||

| М;: Недра, 1984 | |||

| с | |||

| Устройство для усиления токов посредством катодной лампы | 1921 |

|

SU453A1 |

Авторы

Даты

1992-02-15—Публикация

1989-10-05—Подача