Изобретение относится к машиностроению и может быть использовано на землеройно-погрузочных машинах, в частности фронтальном погрузчике.

Известен способ набора насыпных материалов, при котором напорное движение ковша совмещается с высокочастотными колебаниями режущей кромки (зубьев) относительно ковша. Устройство для осуществления такого способа - ковш, у которого зубья установлены на штанге, закрепленной на нижней поверхности днища ковша (шарнирно или в направляющей), а штанга через тягу соединена с вибровозбудителями, установленными на задней стенке ковша [1] .

Такой способ и устройство позволяют обеспечить хорошее заполнение ковша при малой высоте штабеля.

Недостатком известного способа и устройства является необходимость усложнения конструкции ковша за счет установки дополнительных вибровозбудителей и привода зубьев, приводящего к снижению надежности конструкции.

Известен также способ набора материалов в ковш, при котором поступательное движение ковша вперед совмещается с поворотом ковша относительно шарнира стрелы, перемещающим рабочую кромку ковша вверх [2,3] .

Устройство для осуществления такого способа - фронтальный погрузчик, состоящий из шасси, стрелы, ковша, механизма поворота ковша (тяги, рычага), цилиндра поворота ковша, трехпозиционного распределителя [3] .

Совмещение поступательного перемещения ковша с его поворотом обеспечивает хорошее заполнение ковша и небольшую энергоемкость набора при достаточно большой высоте штабеля.

Недостатком известного изобретения является малое заполнение ковша при небольшой высоте штабеля (например, менее 1 м).

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ набора насыпных материалов в ковш и устройство для его осуществления, при котором поступательное движение совмещают с колебательным угловым перемещением ковша механизмом поворота ковша, при этом управление перемещением ковша осуществляется водителем, который должен переключать распределитель цилиндра поворота ковша [4] .

Такой способ не позволяет оптимизировать режим наполнения ковша, так как углы наклона ковша при его колебании задаются произвольно водителем, а запаздывание реакции водителя дополнительно вводит ошибки в управление.

Целью изобретения является повышение производительности при наборе материалов из небольшого по высоте штабеля.

Указанная цель в предлагаемом способе набора насыпных материалов в ковш, при котором поступательное движение совмещают с угловым перемещением ковша механизмом поворота ковша достигается тем, что угловое перемещение ковша механизмом его поворота совершают по заданному режиму в пределах углов наклона ковша к опорной поверхности от минимального 2-3о до максимального от 13 до 15о. В устройстве, реализующем этот способ, содержащем шарнирно закрепленный на стреле механизм поворота ковша, состоящий из рычага, шарнирно закрепленного на оси, установленной в кронштейне стрелы, гидроцилиндр, гидравлически соединенный с трехпозиционным электрогидрораспределителем с электромагнитами, и источник тока, отрицательный вывод которого подключен к массе, поставленная цель достигается тем, что устройство снабжено двумя бесконтактными датчиками, блоком управления и флажком бесконтактных датчиков, механически соединенным со штоком гидроцилиндра, и выключателем, соединяющим положительную клемму источника тока с входами бесконтактных датчиков, выходы которых подключены к первому и второму входам блока управления, а к третьему и четвертому входам подключен выключатель непосредственно, выходы блока управления подключены к электромагнитам трехпозиционного гидрораспределителя, причем первый из датчиков установлен на кронштейне стрелы, а второй - на дополнительном кронштейне, с возможностью поворота на оси крепления рычага и снабжен фиксатором положения дополнительного кронштейна относительно кронштейна стрелы.

Достижение поставленной цели обусловлено тем, что оптимизируется режим внедрения ковша в штабель для основного набора насыпных материалов.

При заглублении ковша в штабель насыпного материала образуется уплотненное ядро материала перед кромками днища и боковин ковша. Это уплотнение ядро создает дополнительно призмы сдвига и сопротивления внедрению ковша. Колебательный поворот ковша приводит к разрушению уплотненных ядер перед днищем и боковыми стенками, что обеспечивает снижение сопротивления внедрению, увеличивает глубину внедрения, а следовательно объем набираемого материала и производитель- ность погрузчика.

Заданные пределы углов наклона ковша обеспечивают минимизацию сопротивлений внедрения, так как исключают трение нижней кромки днища ковша о грунт, и обеспечивают разрушение уплотненного ядра у основного набора насыпных материалов по среднему размеру куска (от гравия до плохо взорванных скальных пород).

При высоком штабеле и не очень крупном размере кусков материала колебаний днища ковша не требуется, ковш должен быть установлен с углом 2-3о, а набор осуществляется совмещением поступательного движения с одноразовым поворотом ковша. Если высота штабеля уменьшается или размер кусков материала растет, то малая глубина первоначального внедрения пассивного ковша в бурт не обеспечивает набора полного ковша и целесообразно вводить колебательные угловые перемещения ковша. При этом для эффективного разрушения уплотненного ядра и увеличения глубины внедрения ковша в бурт вертикальное перемещение кромки ковша должно достигать половины размера куска материала. Так как размеры кусков массовых насыпных материалов при эксплуатации изменяются в широких пределах (от 0,01 до 0,6 м), то невозможно подобрать эффективный режим работы без регулировки изменения амплитуды колебаний или вертикального перемещения рабочей кромки ковша от 0,02 до 0,3 м.

Способ и устройство, обеспечивающие оптимальный режим набора материала при колебательном перемещении ковша, в известных авторам публикациях не обнаружены, что подтверждает соответствие заявленного технического решения критерию "существенные отличия".

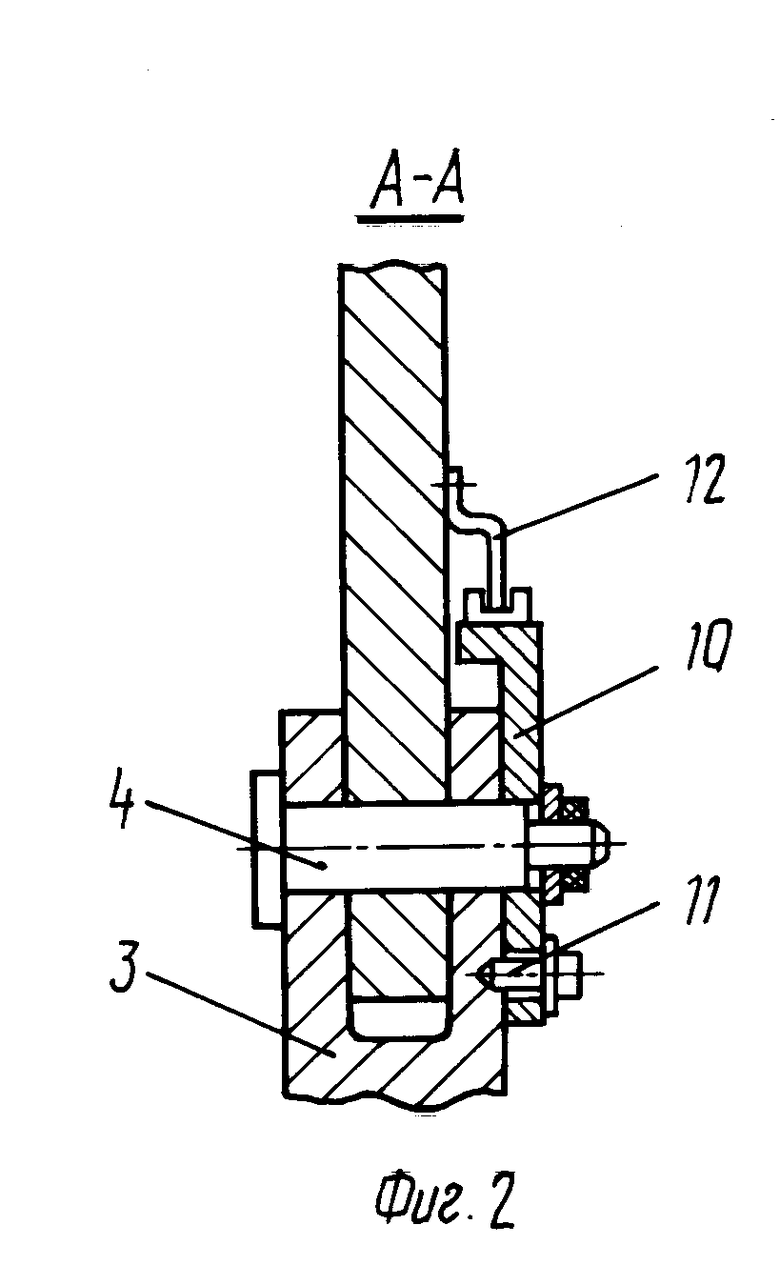

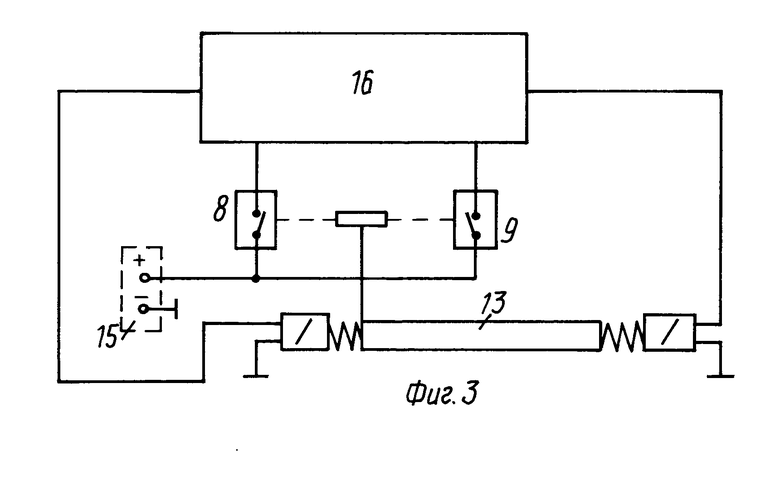

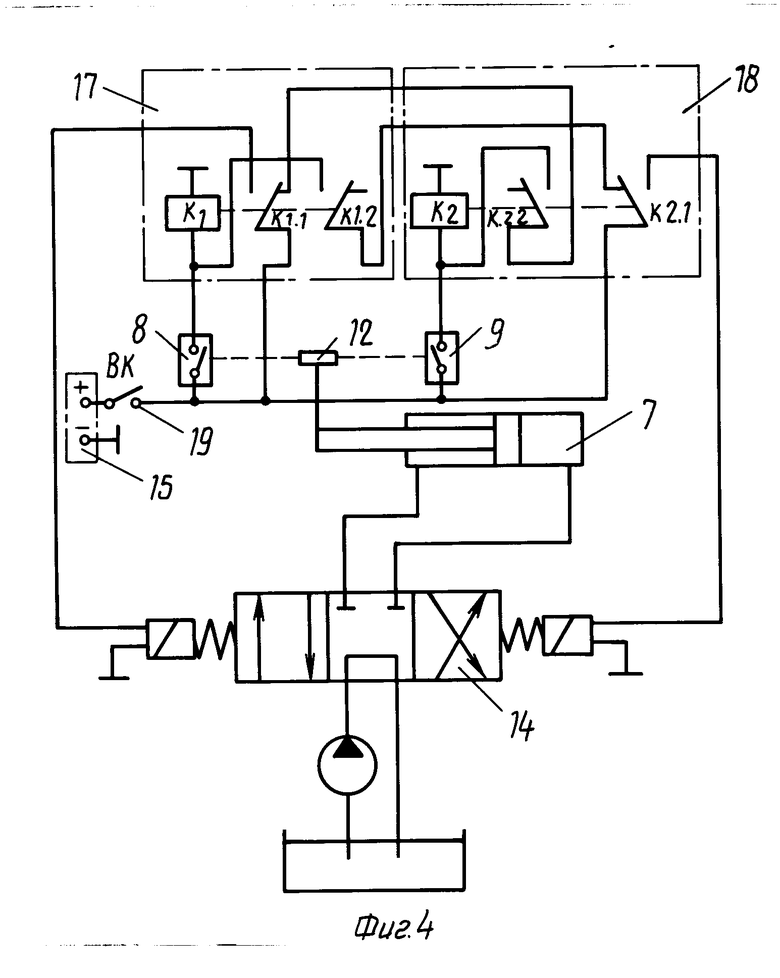

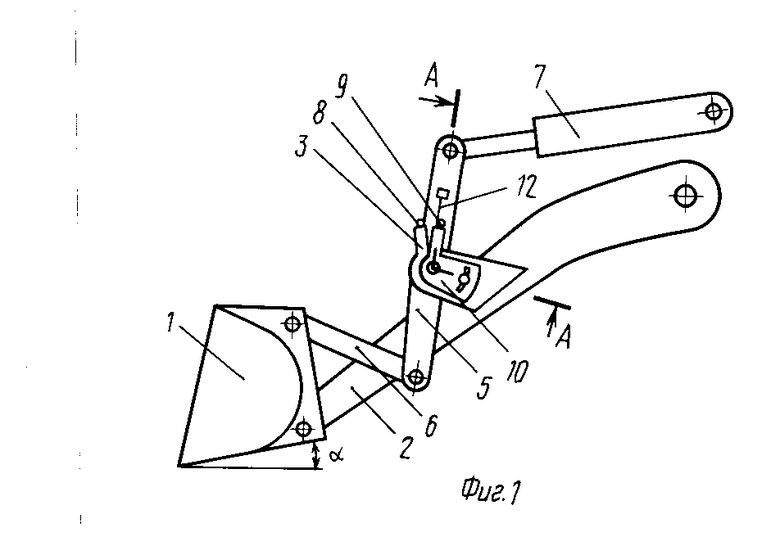

На фиг. 1 представлены стрела погрузочного оборудования с ковшом и механизмом его поворота; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - принципиальная схема управления колебательным угловым перемещением ковша; на фиг. 4 - вариант электрогидравлической схемы управления колебательным угловым перемещением ковша.

Ковш погрузчика 1 шарнирно закреплен на стреле 2, в кронштейне стрелы 3 на оси 4 шарнирно закреплен рычаг 5, нижний конец которого тягой 6 соединен с ковшом, а верхний соединен со штоком цилиндра поворота ковша 7. На выступе кронштейна 3 установлен бесконтактный датчик 8, например, типа КВД-6М. Второй бесконтактный датчик 9 установлен на кронштейне 10, шарнирно закрепленном на оси 4. В дугообразный паз кронштейна 10 входит стержень болта 11, который заворачивается в резьбовое отверстие кронштейна 3. На рычаге 5 закреплен неподвижно флажок 12, стрелка которого находится в плоскости пазов датчиков 8 и 9.

В механизме поворота ковша в общем случае имеется силовой механизм 13, движущийся возвратно-поступательно с управлением с помощью электромагнитов, в конкретном примере этот механизм состоит из гидроцилиндра 7, связанного трубопроводами с выводами трехпозиционного гидрораспределителя 14 с управлением от двух электромагнитов. В управление автоматическим колебательным угловым перемещением ковша входит источник тока 15, выключатель 19, датчики 8 и 9 и блок управления 16, который в конкретном исполнении состоит из двух реле 17 и 18. Первый и второй входы блока управления (фиг. 4, обмотки К1 и К2) подключены к выходам бесконтактных датчиков 8 и 9, а третий и четвертый входы этого блока (контакты К1.2 и К2.1) соединены с выключателем 19.

Способ осуществляется следующим образом.

Поступательное движение ковша при наборе осуществляется ходом погрузчика (включена передача переднего хода). В исходном положении для набора ковш повернут на максимальный угол наклона к горизонту, при этом флажок 12 находится в пазу бесконтактного датчика 9, а выключатель 19 разомкнут. При подъезде к штабелю водитель включает выключатель 19 и ток от источника, через включенный бесконтактный датчик 9 поступает в обмотку второго реле 18, замыкая его контакты К2.1 и Е2.2. При этом ток через контакт К2.1 поступает на правый электромагнит распределителя и сдвигает золотник распределителя влево, при этом масло от гидронасоса поступает в поршневую полость гидроцилиндра поворота ковша, шток выдвигается и поворачивает ковш, уменьшая угол наклона. При этом флажок 12 выходит из паза датчика 9, размыкается контакт, но обмотка реле К2 продолжает подпитываться через выключен- ный контакт реле 17 К1.1 и включенный контакт реле 18 К2.2. Поворот ковша на подъем продолжается до тех пор, пока флажок 12 не входит в паз датчика 8, при этом включается контакт 8, реле 17 включает контакты К1.1 и К1.2, прерывая подачу тока на реле 18 и правый электромагнит и подавая ток через контакт К1.1 на левый электромагнит, что приводит к подаче жидкости под давлением в штоковую полость и повороту ковша на спуск. Колебательное угловое перемещение ковша будет совершаться до выключения водителем выключателя 19.

При начале работы погрузчика в новых условиях водитель визуально оценивает объем набранного материала и если объем мал проводит регулировку амплитуды углового перемещения, для чего отворачивает болт 11, поворачивает кронштейн 10 с бесконтактным датчиком 9 и вновь заворачивает болт. Поворот кронштейна по часовой стрелке увеличивает максимальный наклон ковша и амплитуду колебаний, а против часовой стрелки уменьшает наклон и амплитуду.

Регулировка обеспечивает набор полного ковша при минимальной возможной амплитуде колебаний, а следовательно, при небольшом угле наклона ковша и небольших дополнительных сопротивлениях перемещению материала в ковше. (56) 1. Авторское свидетельство СССР N 977596, кл. Е 02 F 3/40, 1981.

2. Михирев П. А. Экспериментальное исследование процесса наполнения ковшей породопогрузочных машин. - В сб. Труды горногеологического ин-та АН СССР Западносибирский филиал, вып. 19, Новосибирск, 1957, с. 19-45.

3. Универсальный фронтальный погрузчик Д-561Б. Инструкция по эксплуатации, Орел, 1972, с. 74.

4. Плешков А. Д. , Скокан А. И. Погрузчики строительные. - М. : Высшая школа, 1970, с. 273.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОВШОВЫЙ ПОГРУЗЧИК НА ГУСЕНИЧНОМ ХОДУ | 1992 |

|

RU2042827C1 |

| СИСТЕМА УПРАВЛЕНИЯ ОДНОКОВШОВОГО ПОГРУЗЧИКА | 2019 |

|

RU2729537C1 |

| Способ управления процессом черпания | 1978 |

|

SU785437A1 |

| Погрузчик | 1977 |

|

SU692771A1 |

| Способ управления процессом черпания фронтального погрузчика | 1985 |

|

SU1305273A1 |

| Ковшовый погрузчик | 1976 |

|

SU626034A1 |

| КРАТЦЕР-КРАН | 1992 |

|

RU2070156C1 |

| Погрузочно-транспортная машина | 1982 |

|

SU1055830A1 |

| Привод ковшового погрузчика | 1982 |

|

SU1071715A1 |

| РАБОЧИЙ ОРГАН РОТОРНОГО ЭКСКАВАТОРА 7LXП^?',^_ й;'Г-'10гг;(д12 | 1967 |

|

SU191421A1 |

Сущность изобретения: устройство содержит: 1 ковш (1), 1 стрелу (2), 2 кронштейна стрелы (3, 10), ось (4), 1 рычаг (5), 1 тяга (6), 1 шток цилиндра (7), 2 безконтактных датчика (8, 9), 1 флажок (12), 1 силовой механизм, 1 трехпозиционный гидрораспределитель, 1 источник тока, 1 блок управления, 2 реле, 1 выключатель. 15 - 8 - 16 - 13. 2 с. п. ф-лы, 4 ил.

Авторы

Даты

1994-03-15—Публикация

1990-05-08—Подача