оо

00

со

00

Изобретение относится к фильтрованию, а именно к процессам фильтрования на дисковых фильтрах закрытого типа, и может быть использовано в различных химико- технологических процессах, например при производстве пластификаторов.

Целью изобретения является повышение производительности фильтра при сокращении потерь фильтрата.

Способ осуществляется на дисковом фильтре закрытого типа, состоящем из цилиндрического корпуса с эллиптической крышкой и коническим днищем, внутри которого на полом валу закреплен пакет дисков, имеющих глухую нижнюю сторону и фильтрующую горизонтальную поверхность с верхней стороны. Для приведения дисков во вращение вал имеет привод.

Разделяемую суспензию с помощью насоса подают в корпус фильтра. Твердая фаза задерживается на фильтрующей поверхности, а фильтрат через полый вал отводят в приемник фильтрата. После образования слоя осадка заданной толщины, о чем судят по давлению в фильтре, подачу суспензии прекращают, корпус фильтра опорожняют и производят просущку осадка подачей в корпус фильтра острого водяного пара или газа, например азота. При этом давление в корпусе фильтра поддерживают равным 2-4,5 кг/см. Для сброса просушенного осадка пакет дисков приводят во вращение, подавая одновременно в полый вал острый водяной пар или газ (воздух, азот) в количестве 20-60 .

Пример 1. На дисковом фильтре проводят 4зильтрование суспензии активированного угля и глины «Губрин в ди-(2-этилгек- сил)-фталате-сырце, полученном на катализаторе бензосульфокислоты. Объем фильтра 2 м , площадь поверхности фильтрования 15 м. Концентрация суспензии составляет 1 мас.% (5 кг/т угля и глины).

Суспензию из сборника подают насосом в фильтр, где он освобождается от осадка. Фильтрат в течение первы х 30 мин возвращают в сборник суспензии, а затем после намывки фильтрующего слоя, направляют в приемник готового продукта. Во время фильтрования подачу суспензии поддерживают постоянной, равной 2 . По мере увеличения слоя осадка давление в фильтре повышается. По достижении давления 4 кг/см фильтрование прекращают и фильтр опорожняют, сливая суспензию из корпуса в сборник суспензии. Затем осадок просушивают, подавая в корпус фильтра острый водяной пар. Давление в корпусе фильтра поддерживают равным 4,5 кг/см . По окончании подсущки давление в корпусе фильтра сбрасывают до атмосферного, пакет дисков

Q приводят во вращение, подавая одновременно в течение 1 мин в полый вал острый водяной пар. Продолжительность цикла фильтрования составляет 11 ч, в том числе: намывка фильтрующего слоя 30 мин, фильтрование 10 ч, опорожнение фильтра

5 7 мин, просущка осадка 20 мин, сброс осадка 3 мин. Средние потери жидкой фазы составляют 7,04 кг/м фильтрата, а производительность фильтра - 1.77 MV4.

Пример 2- Фильтрование проводят по при меру 1 с той лишь разницей, что в процессе просущки осадка давление в корпусе фильтра не регулируют, а при сбросе осадка пар в полый вал под фильтрующую поверхность не подают.

5 Производительность фильтра составляет 1,08 , а средние потери жидкой фазы - 10,06 кг/м фильтрата.

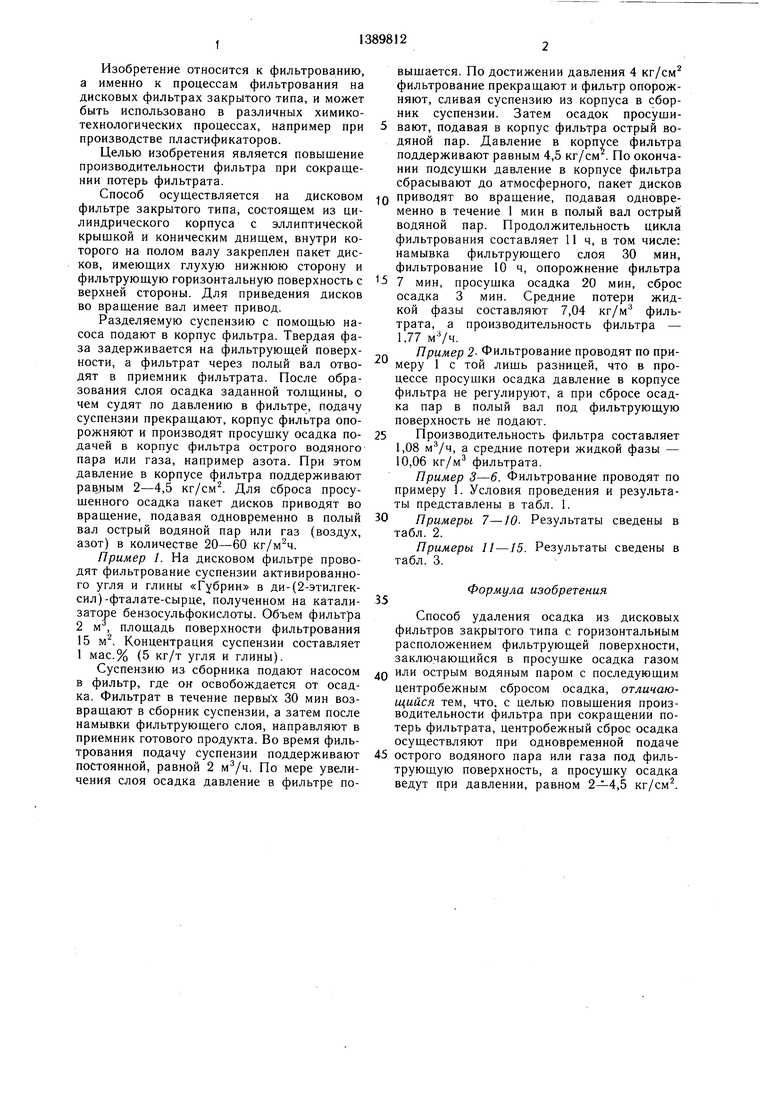

Пример 3-6. Фильтрование проводят по примеру 1. Условия проведения и результаты представлены в табл. 1.

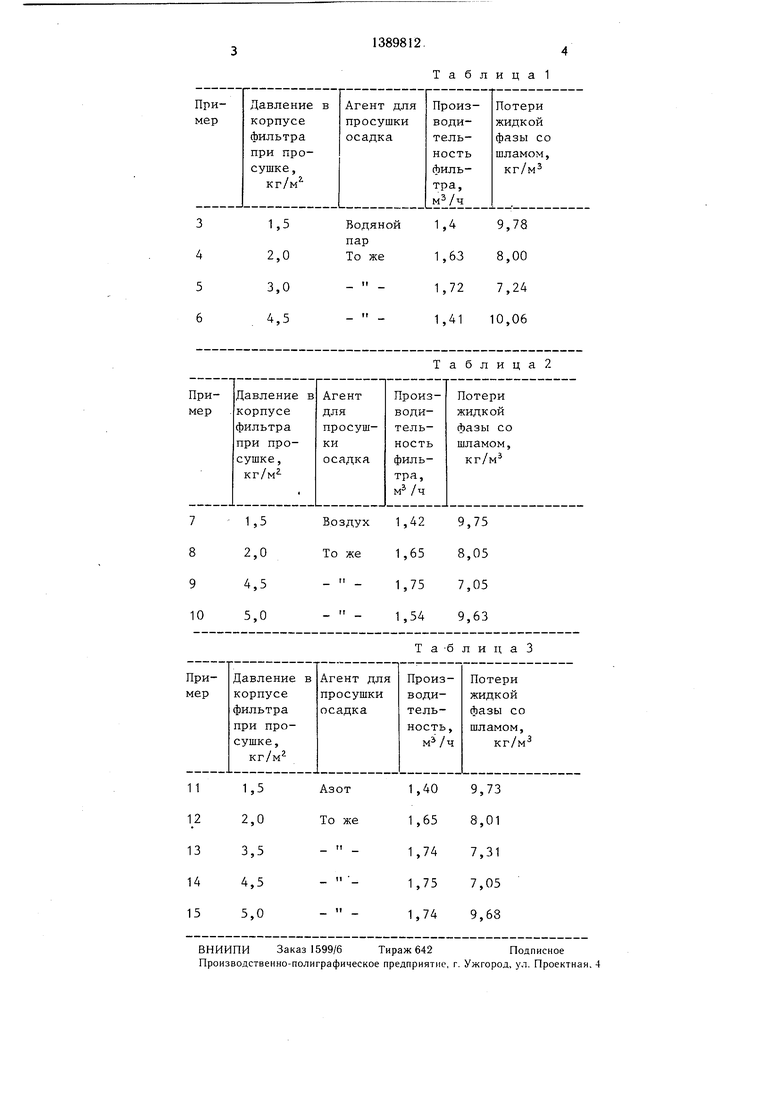

0 Примеры 7-iO- Результаты сведены в табл. 2.

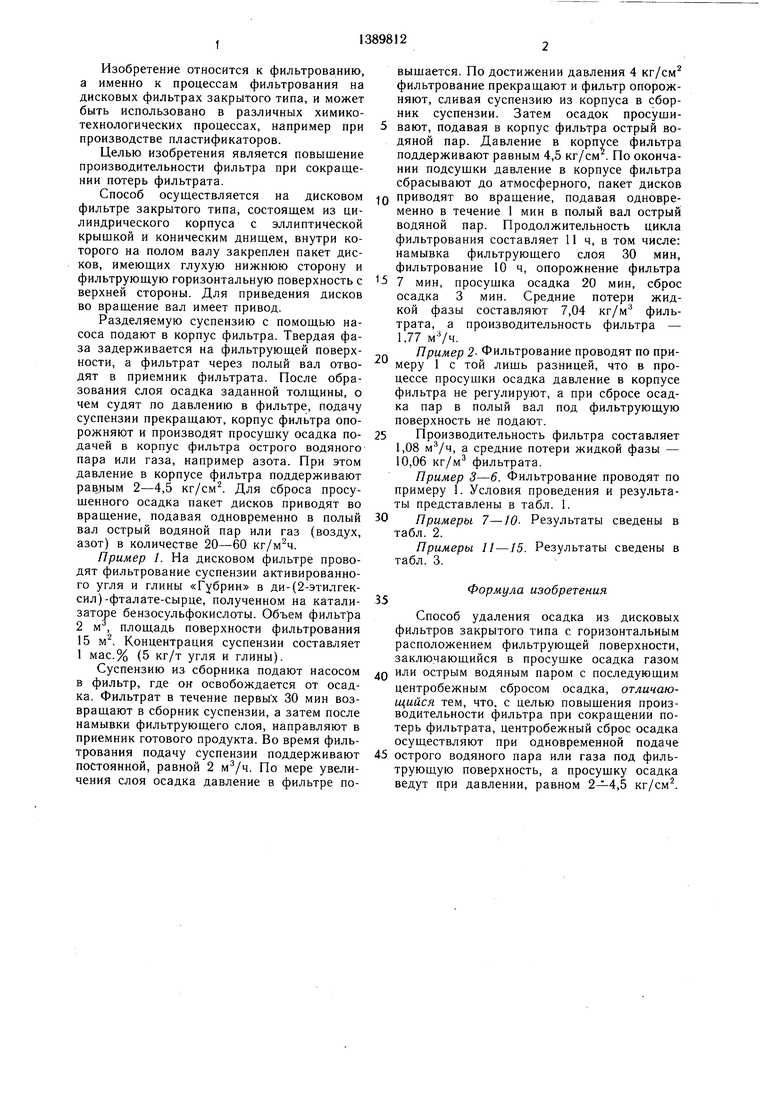

Примеры 11-15. Результаты сведены в табл. 3.

35

Формула изобретения

Способ удаления осадка из дисковых фильтров закрытого типа с горизонтальным расположением фильтрующей поверхности, заключающийся в просущке осадка газом

д0 или острым водяным паром с последующим центробежным сбросом осадка, отличающийся тем, что, с целью повышения производительности фильтра при сокращении потерь фильтрата, центробежный сброс осадка осуществляют при одновременной подаче

45 острого водяного пара или газа под фильтрующую поверхность, а просушку осадка ведут при давлении, равном ,5 кг/см.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации фильтрующих поверхностей | 1986 |

|

SU1526752A1 |

| Вакуум-фильтр | 1977 |

|

SU663419A1 |

| Фильтр под давлением непрерывного действия | 1990 |

|

SU1738300A1 |

| Друк-фильтр | 1983 |

|

SU1139467A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ВОДНОЙ СУСПЕНЗИИ И ФИЛЬТР-ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2156639C1 |

| УСТАНОВКА ФИЛЬТРОВАЛЬНАЯ С БАРАБАННЫМ ИЛИ ДИСКОВЫМ ВАКУУМ-ФИЛЬТРОМ | 2005 |

|

RU2350374C2 |

| Фильтрующая центрифуга | 1985 |

|

SU1369811A1 |

| Дисковый вакуум-фильтр | 1978 |

|

SU688207A1 |

| ФИЛЬТРУЮЩАЯ ЦЕНТРИФУГА ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ | 1991 |

|

RU2016663C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО β -КАРОТИНА ИЗ СУСПЕНЗИЙ | 1991 |

|

RU2088303C1 |

Изобретение относится к процессам фильтрования на дисковы.х фильтрах закрытого типа и позволяет повысить производительность фильтра при сокрашении потерь фильтрата. Способ заключается в просушке осадка газом или острым водяным паром с последуюшим центробежным сбросом осадка, который осушествляют при одновременной подаче острого водяного пара или газа под фильтрующую поверхность, а просушку осадка ведут при давлении 2-4,5 кг/см. 3 табл. с S

| Фильтр барабанный | 1976 |

|

SU797720A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Малиновская Т | |||

| А | |||

| Разделение суспензий в химической промышленности.-М.: Химия, 1983, с | |||

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

Авторы

Даты

1988-04-23—Публикация

1985-06-25—Подача