Известные эмиссионные составы из бариево-кальциевых алюминатов очень гигроскопичны и недостаточно долговечны при работе катода при больших плотностях тока.

Предлагаемый эмиссионный состав для катодов электровакуумных приборов отличается от известных тем, что в алюминат состава ЗВаО 0,5 СаО АЬОз введена добавка 0,5 моля S1O2. Введение этой добавки значительно снижает гигроскопичность эмиссионного состава, а также позволяет повысить плотность тока на катоде.

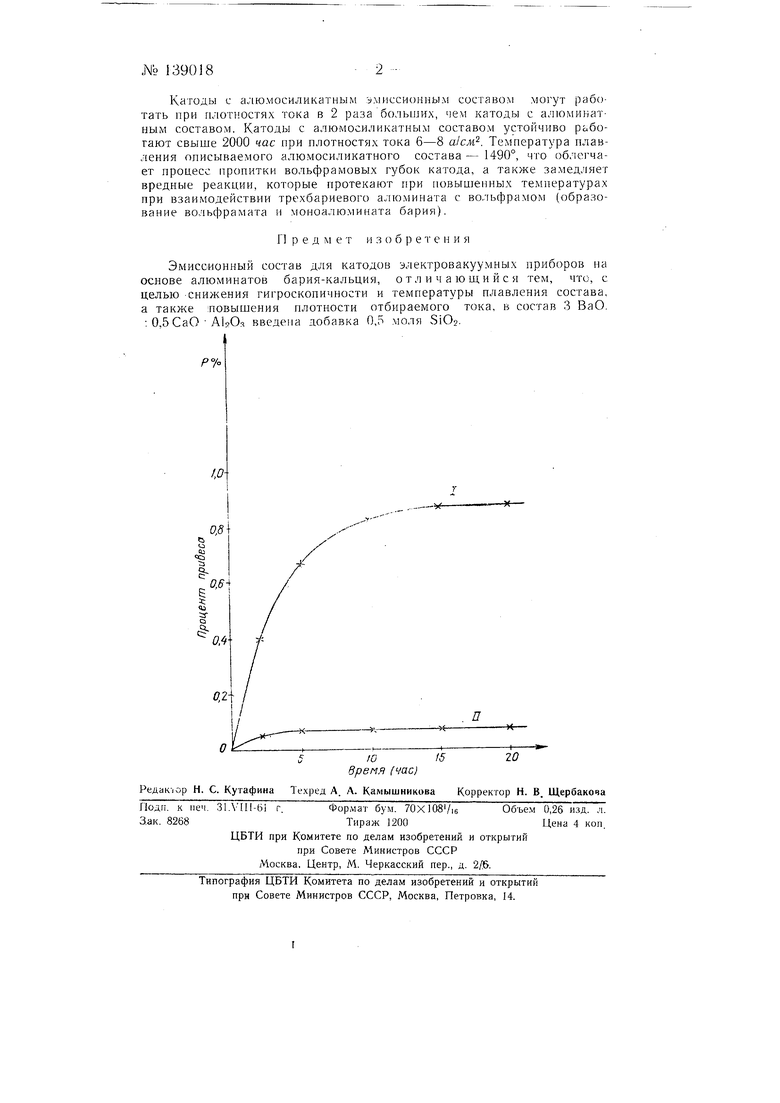

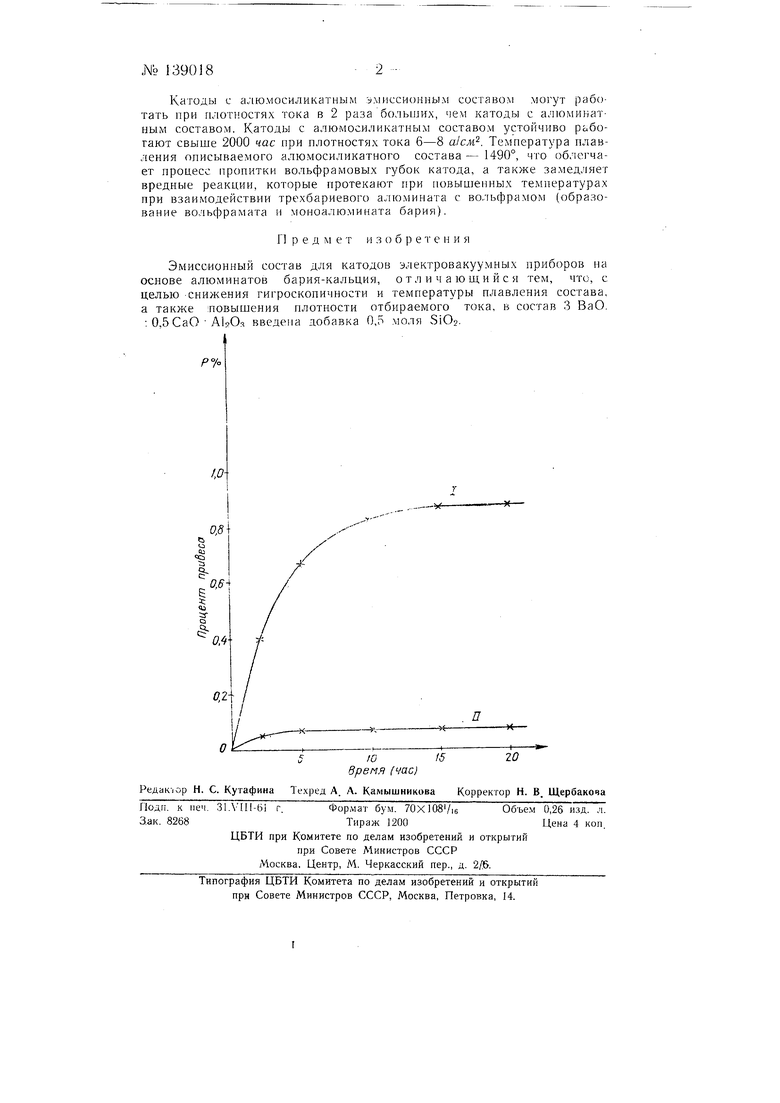

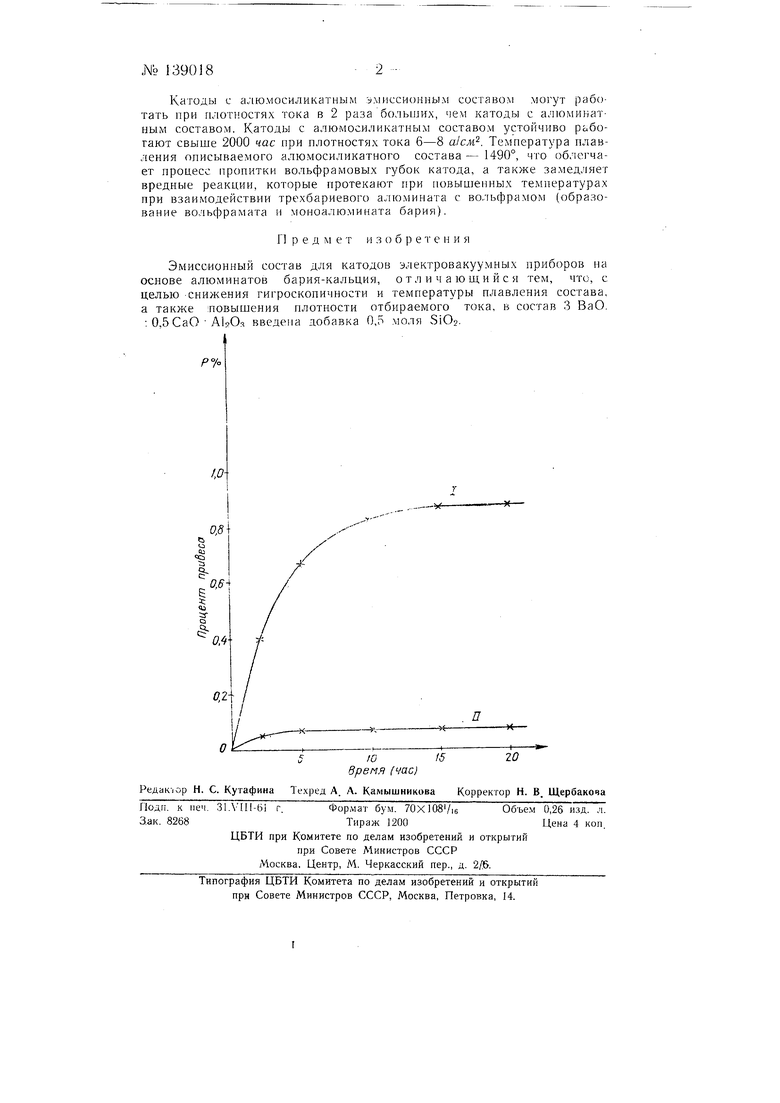

На чертеже дан график увеличения веса эмиссионных составов при хранении их на воздухе. Здесь: I - обычно применяемый алюминат состава ЗВаО 0,5СаО А12Оз П - предлагаемый алюмосиликат состава ЗВаО 0,5СаО AljO, 0,5SiO2.

Исходными продуктами для получения описываемого эмиссионного состава служат карбонаты бария и кальция, гидроокись алюминия и окись кремния, которые берутся в с.ледуюп1ем молярном соотношении:

ЗВаСОз

0,5 СаСОз

2А1 (ОН)з

O.SSiOg

Исходные компоненты тщательно смешиваются в дистиллированной воде, сушатся и затем спекаются в атмосфере водорода при температуре 1350° в течение двух часов.

При изготовлении прессованных катодов применяется смесь, состояшая из 90% вольфрама и 10% полученного алюмосиликата. Из этой смеси прессуются катоды, которые сначала прогреваются в атмосфере водорода при температуре 1200°, а затем спекаются в атмосфере водорода при 1600° в течение 30 сек.

Эмиссионный состав может наноситься на .катод путем пропитки пористых вольфрамовых штабиков алюмосиликатом при температуре 1600° в атмосфере водорода. В этом случае перед спеканием катоды прогреваются при температуре 1200° в атмосфере водорода.

Катоды с алю.мосиликатным эмиссионным составом могут работать при плотностях тока в 2 раза больших, чем катоды с алюминатным составом. Катоды с алюмосиликатным составом устойчиво рьбогают свыше 2000 час при плотностях тока 6-8 а/сж. Температура плавления описываемого алюмосиликатного состава - 1490°, что облегчает процесс пропитки вольфрамовых губок катода, а также замедляет вредные реакции, которые протекают при повышенных температурах при взаимодействии трехбариевого а;11омината с во.льфрамом (образование вольфрамата и моноалюмината бария).

П р е д м е т и з о б р е т е н и я

Эмиссионный состав для катодов электровакуумных приборов на

основе алюминатов бария-кальция, о т л и ч а ю ш,и и с я тем, что, с

целью снижения гигроскопичности и температуры плавления состава,

а также :повышения плотности отбираемого тока, в состав 3 ВаО.

: 0,5СаО А1яОя введена добавка 0,5 моля SiO.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 1991 |

|

RU2012944C1 |

| Способ восстановления эмиссионных характеристик катодов для рентгеновских трубок на основе алюминатов бария-кальция | 2024 |

|

RU2829079C1 |

| СПОСОБ МОДИФИКАЦИИ ЭМИССИОННОГО МАТЕРИАЛА МЕТАЛЛОПОРИСТОГО КАТОДА | 2024 |

|

RU2830229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2023 |

|

RU2823125C1 |

| Материал для катода | 1986 |

|

SU1376822A1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД | 1993 |

|

RU2066892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИМПРЕГНИРОВАННОГО КАТОДА | 2004 |

|

RU2278438C1 |

| Эмиссионный материал на основе алюминатов иттрия и лантана для металлопористых катодов мощных вакуумных электронных приборов | 2021 |

|

RU2759154C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2658646C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОНАКАЛЬНОГО КАТОДА | 1991 |

|

SU1826805A1 |

Авторы

Даты

1961-01-01—Публикация

1960-09-05—Подача