00 со ю

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1992 |

|

RU2031836C1 |

| Способ получения активированного угля | 1984 |

|

SU1279959A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2023661C1 |

| Способ получения гранулированного активного угля | 1990 |

|

SU1768510A1 |

| Способ получения активного угля из технического лигнина | 1986 |

|

SU1328288A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО АКТИВНОГО УГЛЯ | 1995 |

|

RU2088522C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИСКОПАЕМОГО КАМЕННОГО УГЛЯ МАРКИ ССОМ | 2014 |

|

RU2557601C1 |

| Способ получения углеродного адсорбента | 1974 |

|

SU521225A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2002 |

|

RU2208578C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2104925C1 |

Изобретение относится к способу получения активного угля из изношенных шин и позволяет повысить в 1,2- 2,1 раза его адсорбционную способность и на 10-20% выход. Измельченные изношенные шины подвергают карбонизации при 500-600 С в присутствии 0,1-2,5 мас,% кислоты Льюиса, выбранной из группы: галогенид алюминия, трехвалентное железо, трехвалентный хром. Уголь-сырец активируют перегретым водяным паром при 800-900 С. 1 табл.

to

о

Изобретение относится к способу получения активных углей из отходов конкретно из изношенньк шин. которые являются перспективным сырьем для производства активных углей в связи с дешевизной и неисчерпаемостью сырьевой базы

Цель изобретения - узелкчение выхода активного угля из изнокенных резиновых шин к его здсорбдиокйой способностко

Пример 1t 999 г резиновой крошки раамером час1 кц км смешивают с 1 г порошкообразного хлорида алюминия (О,, 1 масо%) и подвергают карбонизации без доступа воздт. ха при 500°С в реакторе или во вращающейся барабанной печи с внешним обогревомс, Нагрев осущест- вляют со скоростью 30°d/MHH с вьщер 3 кой при 500°С Б течение 30 мино Выход О- вердого карбонизовакного остатка составляет 53%о Затем карбониэо- ванньй остаток подвергают актквагши во вращающейся кварцевой трубкеj помещенной в электроггечь или во Ерагчающейся :барабанной печи с внутренним обогревом при в течение 30 ин перегретым водяным паромо Расход водяного пара сос-тавляет Oj5 карбонк 3ованно:-о продукта Вьжод активного зтля состазляет 37л от массы угля -сырцйс Весовой обгар ;53%с. Полученный активHMJ у;гоо1 ь по iобщему объему пор (Is38 ), Iсорбционной способности по мелассе I(99%), сорбционной способности по ; метиленово№/ голз баму (252 мг/л) (удельной «поверхности (508 ) и ВЫХОДУ (37%) значитапьыо превосходят уголь по прототипу3 При этом в 2-3 раза сокращается карбонизации что ведет к росту производлтельности печи, развивается -микро ™ и мезопори тая структура в угле,

П р и м е р 2о 985 г резиновой . крошки смешивают с 5 г хлорида алю- мшшя (из расчета 1,5 AliCl з на всю исходную смесь ) н карбонизуют без доступа воздуха при 550°С, Нагрев печи ведут со скоростью 40°С/Е шн с выдержкой при в течение 25 миНо Выход твердого остатка сое-- тавляет 48% оУголь-сырец активируют акапох ично примеру 1 при в т ;чение 30 мин перегретым водяным паром„ Расход пара составляет Oj,8 угля-сырца о

.

-

}

0 Q 0 з

Выход активного угля составляет 45% от массы угля-сырца5 что превы- шает выход угля по прототипту Весовой обгар 55%,;

Полученньм активньй уголь превосходит прототип по сорбционной способности по калассе (145%) и метилено- вому голубог-iy (285 мг/г) „

П р и м е р Зо 975 г резиновой крошки шга кусков изношенной резины размером мм смеЕ1ивают с 25 г хлорида, алюминия (из расчета 2,5 масо% на смесь) и подвергают карбони; ацки без доступа воздуха прн 600°Со Нагрев печи ведут со скоростью 50 С/мкн с вьщержкой при течение 20 Вьпгод твердого остатка составляет 46% Затем карбо:низованнь:й продукт активируют ; аналогично примеру 1 при 900 С в течение 30 JviKH перагрсятыы водяньзм па- ромо Расход пара составляет 1 карбоннзсванного продукта Выход активного составляет 47% от угля-сьфцао Весовой обгар 53%

По сорбционной способности ак- тиЕньп-1 уголь превосходит уголь по прототипу; по Мх лассе 35%5 по мети- ленОБСму голубому.273 мг/г

П р и м е р 4 о 935 г резиновой крошки с.мегаиваздт с 15 г хлорида железа и кз.ибонизу;от п ри 55П Со Предварительный нагрев печи ссуществляют со скоростью 40°С/мин с выдержкой, при ...в течение 25 мин. Выход твердого остатка составляет 45%,,

Уголь-сырец активируют аналогично примеру 2 при тех же условиях с,Выход активного угля составляет 46% от массы угля-сырца Весовой обгар 54% о

Свойств. активного угля приве дены в таблице о

П р и м а р 5 о 985 г резиновой крошки CMeiiiHEaioT с 5 г хлор.ида хрома и карбонизуют при в течение 25 мин с пре,п:варит8.льным нагревом печи до 500°С со скоростью 40 С/мин., Вьгход твердого остатка составляет 44%.,

Уголь-сырец активируют аналогично примеру 2 .при тех же усло1,нях. Выход активмого угля состав.. :й:ет 44% от массы угля сырца Весовой обгар 56%„

Свойства активного угл.ч приведены в таб.пице:;

П р и м е р 6 (для сравнения ниже предлагаемого предела содержание кислоты Льюиса),

999,2 г резиновой крошки смешива ют при комнатной температуре с 0,8 хлорида алюминия и карбонизуют при в течение 30 I-IHH с предварительным нагревом печи до 480 с со скоростью 25 С/миНо

Выход твердого остатка составляет 49%.

Уголь-сьфец активируют во вращающейся кварцевой трубке, помещенной электропечи, при перегретым водяным паром в течение 30 мин Расход водяного пара составляет 0,5 карбонизованного продукта. Выход активного угля составляет 29% от массы угля сырца, Весовой обгар 71%о Сорбционные свойства у данного угля находятся на уровне -прототи да,.

Пример (для сравнения выше предлагаемого предела содержание кислоты Льюиса (бромида алюминия)),

974 г резиновой крошки смешивают с 26 г хлорида алюминия и карбонизуют при в течение 20 мин с предварительным нагревом печи до 620°С со скоростью 55°С/миНо

.Выход твердого остатка 41%

Уголь-сырец активируют во вращающейся кварцевой трубке, помещенной при 920°С

электропечь.

перегретым в

дяным паром в течение 30 мин Расход водяного пара 1 карбонизованного продукта Выход активного угля составляет 47,5% от массы угля-сырца Весовой обгар 52,5%

Однако при этом значительно падает сорбционная способность угля по мелассе (до 79%) и по меткленовому голубому (до мг/г)о

П р и м е р 8„ 985 г резиновой крошки смешивают с 15 г бромида алюминия и карбонизуют при 500°С Нагрев печи ведут со скоростью 40 С/мин с выдержкой при 500°С в течение 25 мино

Выход твердого остатка составляет 48 % о

Уголь-сырец активируют аналогично примеру 1 при 850°С в течение 30 мин перегретым водяным паром Расход пара 0,8 угля - СЫрца, Выход активного угля составляет 44% от массы угля-сырца. Весовой обгар 56%,

0

s 0

4

Пример 9 о 985 г резиновой крошки смешивают с 15 г йодида железа (Ш ) и карбонизуют при 500°С. Скорость нагрева печи 40° С/мин, выдержка при 500°С 25 мин. Выход твердого остатка составляет 47% Уголь- сырец активируют аналогично примеру 1 при в течение 30 мин перегретым водяным паромо Расход пара 0,8 hf /т угля-сырца. Выход активного угля 43% от массы угля-сырцао Весовой обгар 57%а

Свойства угля приведены в таблице о

П р и м е р 10 (для сравнения ниже предлагаемого предела содержание кислоты Льюиса (бромида алюминия)

К 999,2 г резиновой крошки добавляют 0,8 г бромида алюминия и карбо- низуют при 480°с в течение 30 мин с предварительным нагревом печи до

о,

5

480°С со скоростью 25°С/миНв Выход твердого остатка 48%

Уголь-сырец активируют во вращающейся кварцевой трубке, помещенной в электропечь, при 780 С перегретым водяным паром в течение 30 мин Расход во.дяного пара составляет 0,5

0 карбонизованного продукта Выход активного угля падает до 28% Бесовой обгар 72%о

Сорбционные свойства полученного угля находятся на уровне прототипа,

5 Г. р и м е р II (для сравнения выше предлагаемого предела содержание кислоты Льюиса (йодида железа),

К 974 г резиновой крошки добавляют 26 г йодида железа и карбонизуют

0 при 620°С в течение 20 мин с рительным нагревом печи до скоростью 55°С/мин Выход твердого остатка 42% Уголь-сырец активируют при 920°С перегретым водяным паром в

5 течение 30 мин. Расход водяного пара 1 м /т карбонизованного продукта.

Выход активного угля 45,5% от массы угля-сырца. Весовой обгар 54,5%., Но при этом значительно падают сорб0 дионная способность по мелассе (до 78%) и по метиленовому голубому (до 212 мг/г).

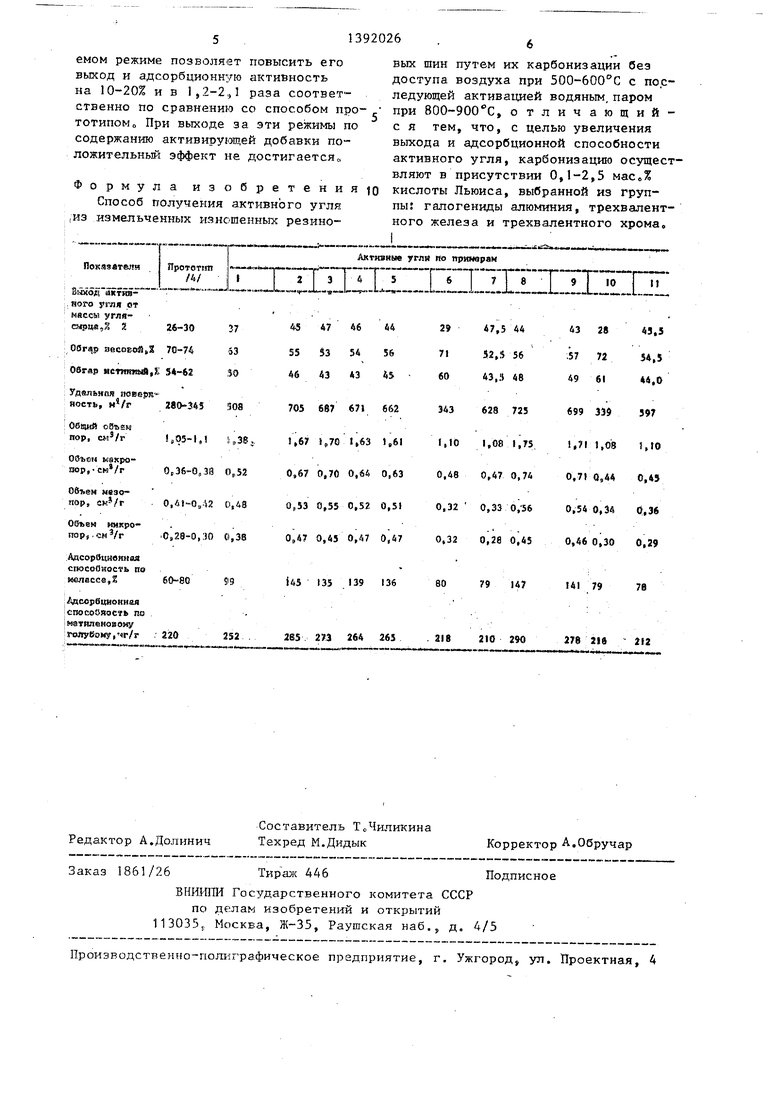

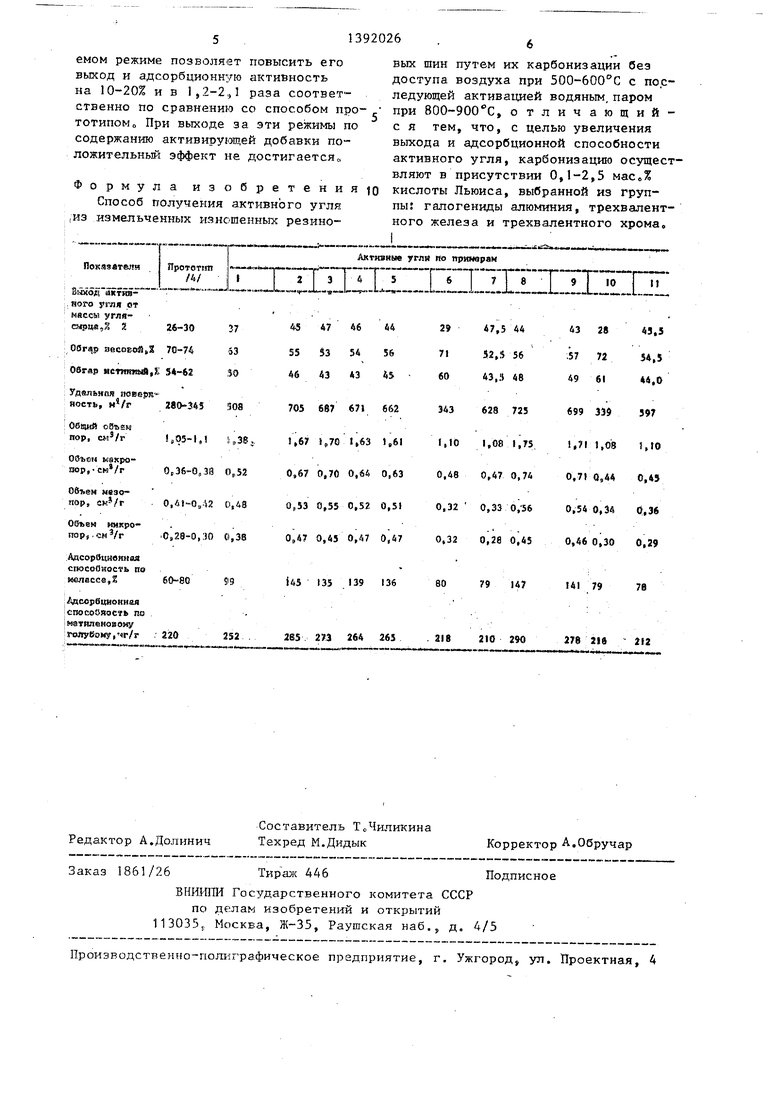

В таблице приведены физико-хими-- ческие характеристики активирован5 нь1х углей, полученных по примерам 1-11 в сравнении со способом-прототипом,

Из данных этой таблицы следует, что получение продукта в предлагапредва-620°С со

емом режиме позволяет повысить еговых шин путем их карбонизации без выход и адсорбционную активностьдоступа воздуха при 500-600°С с поена 10-20% и в 1,2-2,, 1 раза соответ-ледующей активацией водяным, паром ственно по сравнению со способом про- при 800-900 С, отличающий- тотипомо При выходе за эти режимы пос я тем, что, с целью увеличения содержанию активиру1 Яцей добавки по-выхода и адсорбционной способности ложительньй эффект не достигается,,активного угля, карбонизацию осуществляют в присутствии 0,1-2,5 мас«% Формула из обретения 10кислоты Льюиса, выбранной из групСпособ получения активного угляпы галогениды алюминия, трехвалент(Из измельченных изношенных резино-кого железа и трехвалентного хрома

Прототиш

м/

Покязйтелй

BsSxoS iaSffKB- .ного угля Of мессы угля- еарца,, Z26-30

06r«;ji яесоеоЯцЗ 70-74 Обгар мстанюйД S4-6J

L....rji..

37 оЗ М

. Удвлбнгя iJOBopn-- яость, м /г280-345 308

Общий оЗъгм пор,

Объем кахро- аор,-см /г

Объем мсзо- пор, ек /г

Объем микро- пор, . Wf Vr

;Ддсор15цывт вя ciracoOHocvb по мелассе,

„03-1И||„зе,.

0,36-0,380„52

0,й1-0„4г0,48

.0,28-0,:iO0,38

60-80

Дпсорбцяокмая

icnocoaaoCTb по . I матйлсиовоиу гойуВому, . 220

93

352

1« шЬм м ip км UO

45474644 2 35335456 71

46434345 60

70566767J662 343

1,671,70«,631,61

0,670,700,6«0,63

0,530,550,520,51

0,470,450,470,47

iW135139136 80

285273264265 . 218

47,544

52,S56

43,54в

628725

1,10 1,081,75

0,48 0,470,74

0,32 0,330, 56

0,32 0,280,45

79147

210290

43 28 .57 72 49 61

43,5

54,5 44,0

699 339597

1,71 1,08},10

0,71 0,440,45

0,540,340,36

0,46 0,300,29

41 79

7в

278 21в

Лктх8ПЕ е 7ГЛЙ по примерам

47,544

52,S56

43,54в

628725

1,081,75

0,470,74

0,330, 56

0,280,45

79147

210290

43 28 .57 72 49 61

43,5

54,5 44,0

699 339597

1,71 1,08},10

0,71 0,440,45

0,540,340,36

0,46 0,300,29

41 79

7в

278 21в

| Устройство для контроля превышения скорости транспортного средства | 1987 |

|

SU1423440A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-04-30—Публикация

1986-11-06—Подача