Изобретение относится к области порошковой металлургии : в частности к технологии получения пресс-порошка из кepa fичecкиx масс, ферритовых масс, и может быть .использовано в различных отраслях промышленности: электронной, фармацевтической, про- 1ытпенности строительных материалов.

Целью изобретения является повышение производительности процесса и качества получаемых из пресс-порошка изделий.

Изобретение осуществляют следующим образом.

Пример 1. Стальные шары

диаметром 40 мм погружают в 10%-ньй

раствор поливинилового спирта, смачивают в нем, а затем помещают 6о вращающийся барабан с перлитовым порошком в количестве 5 кг с удельной поверхностью 1500 . При вращении барабана со скоростью 40 об/мин происходит накатывание на поверхность шаров порошка. Время образования плотного слоя - 5 мин. Затем стальные шары, покрытые слоем накатанного перлитового порошка, выгру жают из вращающегося барабана и подают в другой барабан с двумя коакси- ально расположенными камерами. Внутренняя камера выполнена из металлической сетки с размером ячейки 1 мм. При вращении барабана со скоростью 40 об/мин шары с накатанным

QI

слоем nopoitiKa приходят в движение, пере.катьгааясь и соударяясь между собой я сеткой с При этом за счет истирания и откалывания происходит отде- ленке накатанного слоя порошка от поверхности мелющих тел и протирка его перекатывающимися по сетке шара.ми через сито. Время отделения накатанного слоя и hpoxопадения его через си- то - 8 мин. Далее процесс повторяется

Для определения характеристик пресс-порошка (насыпной плотности, фракционного состава,, распределения

влажности, прессуемости) берут пробы,5 перемещаются на сетке сита, В реэтом шары приходят в интенсивное движение, притягивают к своей поверхности порошок, которьй, накатываясь, содает плотный слой в течение 2 мин. Покрытые слоем порошка, гексаферрита бария шары выгружают из камеры и помещают в другую камеру, разделенную на две части металлической сеткой с ячейками 1 мм . После этого на камеру воздействуют переменным электромагнитным полем напряженностью 40 кА/м, под действием которого шары с накатанным слоем порошка интенсивно

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления тампонирующей смеси | 1978 |

|

SU866129A1 |

| СТЕКЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2664993C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ГИДРИДОВ МЕТАЛЛОВ | 2003 |

|

RU2238823C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 2006 |

|

RU2319670C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА | 2010 |

|

RU2460706C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2000 |

|

RU2165651C1 |

| НАНОКОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2597204C1 |

| Способ получения электроконтактного композитного материала на основе меди, содержащего кластеры на основе частиц тугоплавкого металла | 2016 |

|

RU2645855C2 |

| Способ получения сферических металлокерамических частиц на основе карбида титана | 2023 |

|

RU2830383C1 |

| Способ получения нанокерамики методом совмещения самораспространяющегося высокотемпературного синтеза и искрового плазменного спекания | 2015 |

|

RU2614006C1 |

Изобретение относится к области порошковой металлургии, в частности к технологии получения пресс-порошка из керамических масс, ферритовых масс, и может быть использовано в электронной промьтшенности, промышленности строительных материалов, фармацевтической промьшленности. Цель изобретения - повышение производительности процесса и качества получаемых из пресс-порошка изделий. Изобретение осуществляют следующим образом. Стальные шары диаметром 40 мм погружают в 10%-ньш поливини- ловьм спирт, смачивают в нем, а затем помещают во вращающш1 ся барабан с перлитовым порошком в количестве 5 кг с удельной поверхностью 1500 см /г. Через 5 мин стальные шары, покрытые слоем накатанного перлитового порошка, выгружают из барабана на сито, : 1 табл. €

Результаты сведены в таблиду, Пример 2. Стальные шары диаметром 40 мм погружают в жидкое стекло с плотностью 1,1 см , а затем смоченные шары помещают в виброкамеру с перлитовым порошком в количестве 5 кг с удельной поверхностью 1500см /ч На шары под действием вибрахщи накатывается и уплотняется слой порошка в течение 4 мин. Затем шары, покрытые слоем перлитового порошка, помещают в виброкамеру, состоящую из двух секций, верхняя из которых снабжена металлической сеткой с раз

мером ячеек

мм , а нижняя предназначена для приема готового продукта. При вибрации камеры шары с накатанным слоем перлитового порошка .приходят в движение, перекатываясь и

соударяясь между собой и сеткой. При ос тельнб обожженного при 900 С и из40

этом за счет истирания и откалывания отделяется накатаннгж слой порошка от поверхности мелющих тел и протирается пе.рекатывающимися под действием вибрации по сетке шарами. Время отделения накатанного слоя и прохождения его через сито - 6 мин. Шары после отделения слоя порошка подают в виброкамеру с порошком и процесс повторяется. Результаты определения характеристик пресс-порошка сведены в таблицу.

Пример 3, Магнитотвердые шары диаметром 20 мм, изготовленные из гексаферрита бария, покрытые рези-,, ной, намагниченные до насьпцения в пос.тоянном МАГНИТНОМ поле и смочен- ные 10%-HbLM раствором поливинилового спирта, помещают в камеру с порошком гексаферрита бария в количестве 5 кг с удельной поверхностью 2900 см /Г; а затем эту камеру подвергали воздействию переменного электромагнитного поля напряженностью 40 кА/м, При

мельченного. Мелющие цилиндрические тела притягивают к своей поверхност порошок и в течение 3 мин в процесс вращения барабана.на них накатывает плотный слой порошка Затем цилиндр с накатанным слоем порошка окиси железа помещают з виброкамеруs, разде ленную на две части металлической сеткой с размером ячеек 1 мм. При Д5 вибрации происходит отделение часте накатанного слоя за счет истирания отк.зль вания их при перекатывании и соударении цилиндров между собой и сеткой. Время, затраченное на это. с.оставляет б-мин. Результаты приведены в таблице„

Для сравнения результатов по качеству пресс-порошзса и времени его получения по предложенному способу аналогичными результатами по прототипу, бьти проведены эксперименты п получению пресс-порошка согласно оп санию прототипа.

зультате происходит отделение накатанного слоя порошка от шаров, его измельчение и проход образовавшихся гранул через сетку сита. Время, необходимое для проведения этого процесса 3 . Результаты приведены в таблице,

Пример 4. В качестве-мелю- щих тел используют цилиндры размером 40x40 MI-1 из магнитотвердого материала ЮНДКА 24, предварительно намагниченные в постоянном магнитном поле до насьш ения. Мелющие цилиндры погру- жают в жидкое стекло с плотностью

1,1 г/см 5 а затем во вращающийся : барабан (скорость вращения- 40 об/мин с порошком окиси железа (уделгная поверхность 1100 ), предвари0

,,

мельченного. Мелющие цилиндрические тела притягивают к своей поверхности порошок и в течение 3 мин в процессе вращения барабана.на них накатывается плотный слой порошка Затем цилиндры с накатанным слоем порошка окиси железа помещают з виброкамеруs, разделенную на две части металлической сеткой с размером ячеек 1 мм. При 5 вибрации происходит отделение частей накатанного слоя за счет истирания и отк.зль вания их при перекатывании и соударении цилиндров между собой и сеткой. Время, затраченное на это. с.оставляет б-мин. Результаты приведены в таблице„

Для сравнения результатов по качеству пресс-порошзса и времени его получения по предложенному способу с аналогичными результатами по прототипу, бьти проведены эксперименты по получению пресс-порошка согласно описанию прототипа.

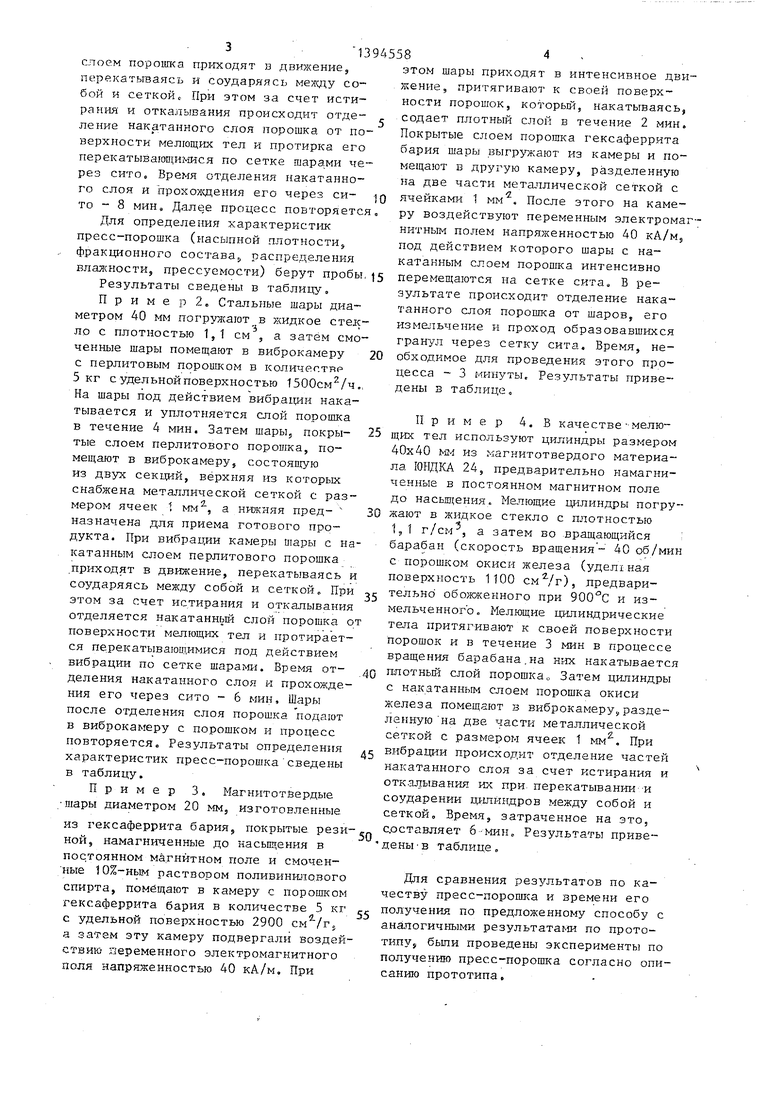

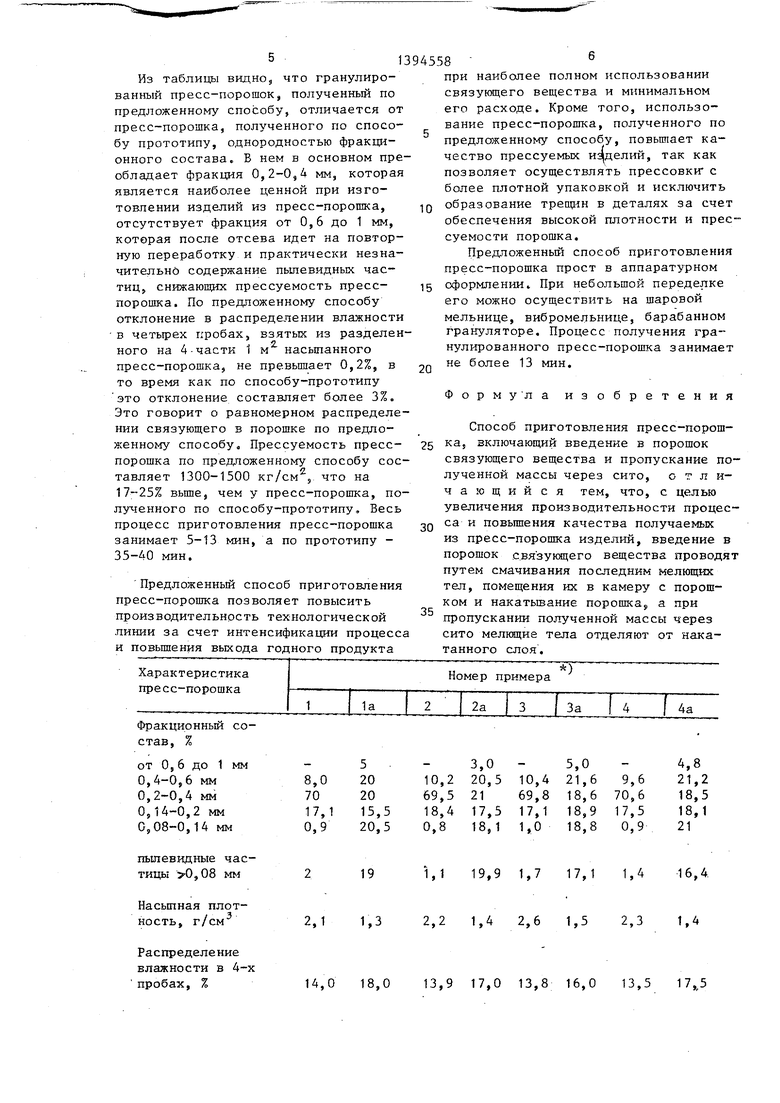

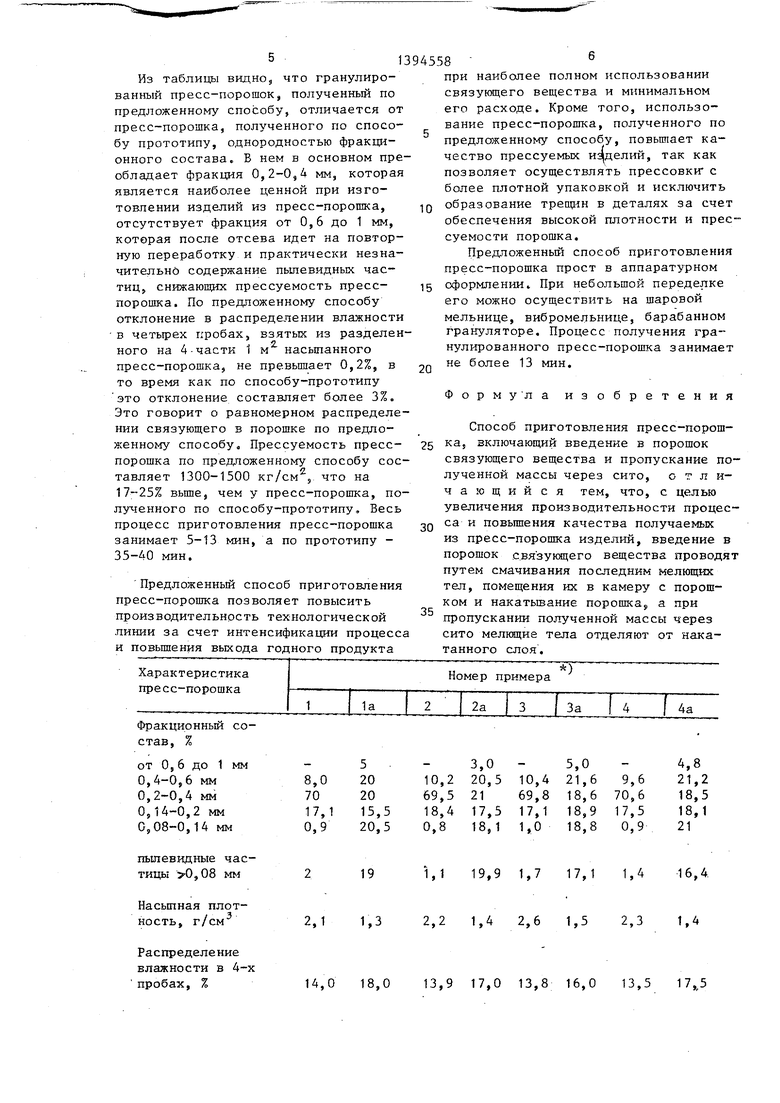

Из таблицы видно, что гранулированный пресс-порошок, полученный по предложенному способу, отличается от пресс-порошка, полученного по способу прототипу, однородностью фракционного состава. Б нем в основном преобладает фракция 0,2-0,4 мм, которая является наиболее ценной при изго- товпении изделий из пресс-порошка, отсутствует фракция от 0,6 до 1 мм, которая после отсева идет на повторную переработку и практически незначительно содержание пьшевидных частиц, снижающих прессуемость пресс- порошка. По предложенному способу отклонение в распределении влажности в четырех пробах, взятых из разделенного на 4-части 1 м насьтанного пресс-порошка, не превышает 0,2%, в то время как по способу-прототипу это отклонение составляет более 3%. Это говорит о равномерном распределении связующего в порошке по предложенному способу, Прессуемость пресс- порошка по предложенному способу составляет 1300-1500 кг/см 5 что на 17-25% выше, чем у пресс-порошка, полученного по способу-прототипу. Весь процесс приготовления пресс-порошка занимает 5-13 мин, а по прототипу - 35-40 мин.

Предложенньй способ приготовления пресс-порошка позволяет повысить производительность технологической линии за счет интенсификации процесс и повьш1ения выхода годного продукта

Фракционный состав, %

от О,6 до 1 мм 0,4-0,6 мм 0,2-0,4 мм 0,14-0,2 мм 0,08-0,14 мм

пьшевидные частицы 0,08 мм

Насыпная плотность, г/см

2,1 1,3 2,2 1,4 2,6 1,5 2,3 1,4

Распределение влажности в 4-х пробах, %

14,0 18,0 13,9 17,0 13,8 16,0 13,5 17,,5

4558

при наиболее полном использовании связующего вещества и минимальном его расходе. Кроме того, использование пресс-порошка, полученного по предложенному способу, повьшшет качество прессуемых и делий, так как позволяет осуществлять прессовки с более плотной упаковкой и исключить образование трещин в деталях за счет обеспечения высокой плотности и прес- суемости порошка.

Предложенный способ приготовления пресс-порошка прост в аппаратурном 15 оформлении. При небольшой переделке его можно осуществить на шаровой мельнице, вибромельнице, барабанном грануляторе. Процесс получения гранулированного пресс-порошка занимает не более 13 мин.

10

20

Форму л а изобретения

5

0

Способ приготовления пресс-порошка, включающий введение в порошок связующего вещества и пропускание полученной массы через сито, отличающий ся тем, что, с целью увеличения производительности процесса и повьшения качества получаемых из пресс-порошка изделий, введение в порошок связукхцего вещества проводят путем смачивания последним мелющих тел, помещения их в камеру с порошком и накатывание порошка, а при пропускании полученной массы через сито мелкщие тела отделяют от накатанного слоя.

19

1,1 19,9 1,7 17,1 1,4 16,4

1300 980

13

35

л

Номера примеров с буквой а относятся к прототипу. Условия проведения

экспериментов по прототипу те же, что и под соответствующими номерами примеров осуществления предложенного способа.

Продолжение таблицы

1350 1050 1450 1250 1500 1220

10

40

40

40

| Способ гранулирования порошков | 1980 |

|

SU954179A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Бабич Э.А., Летюк Л.М., Нифонтов В.А | |||

| Технология производства ферритовых изделий., М., 1978, с.48 | |||

| , | |||

Авторы

Даты

1989-07-30—Публикация

1986-07-18—Подача