Изобретение относится к се,:1ьскому хозяйству, в частности к устройствам ;у1Я приготовления заменителя цельного молока (ЗЦМ).

Целью изобретения является новышение интенсивности процессов диспергирования.

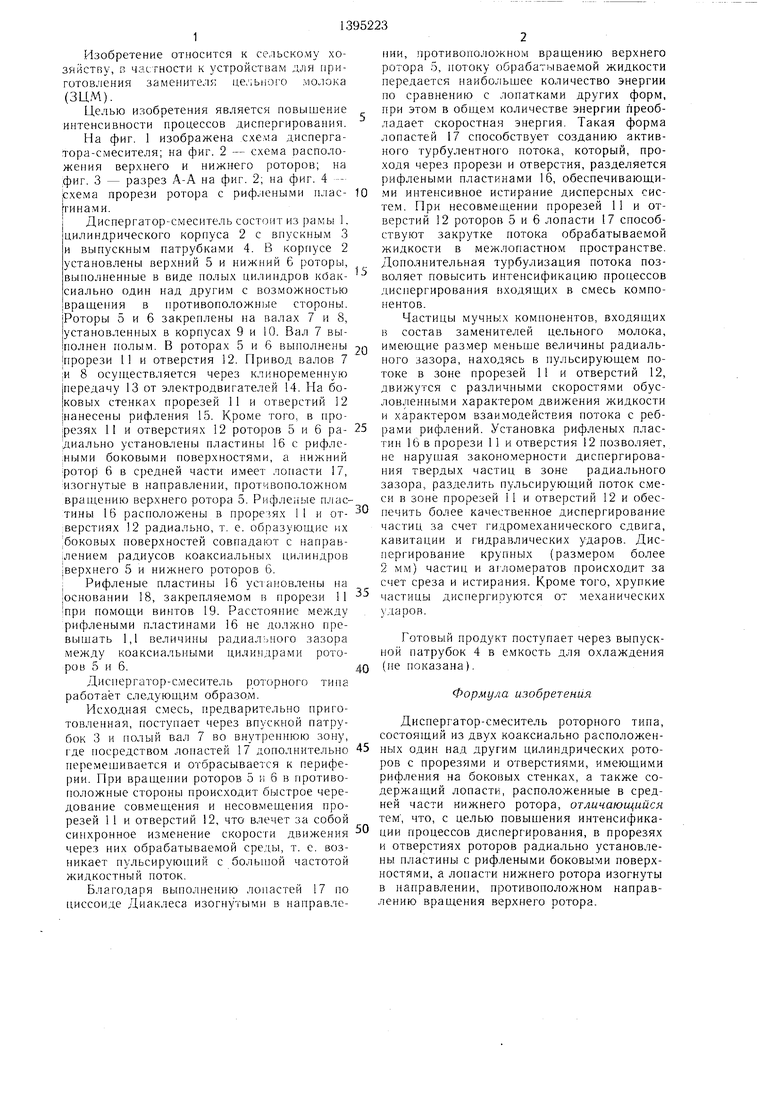

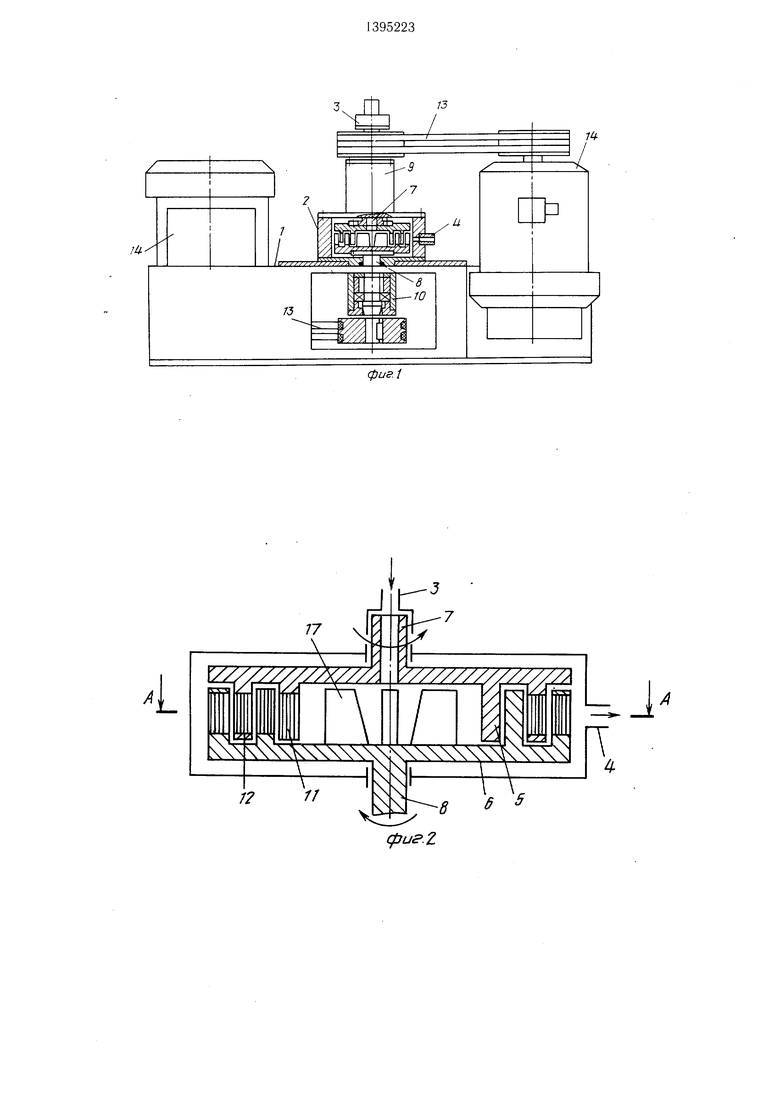

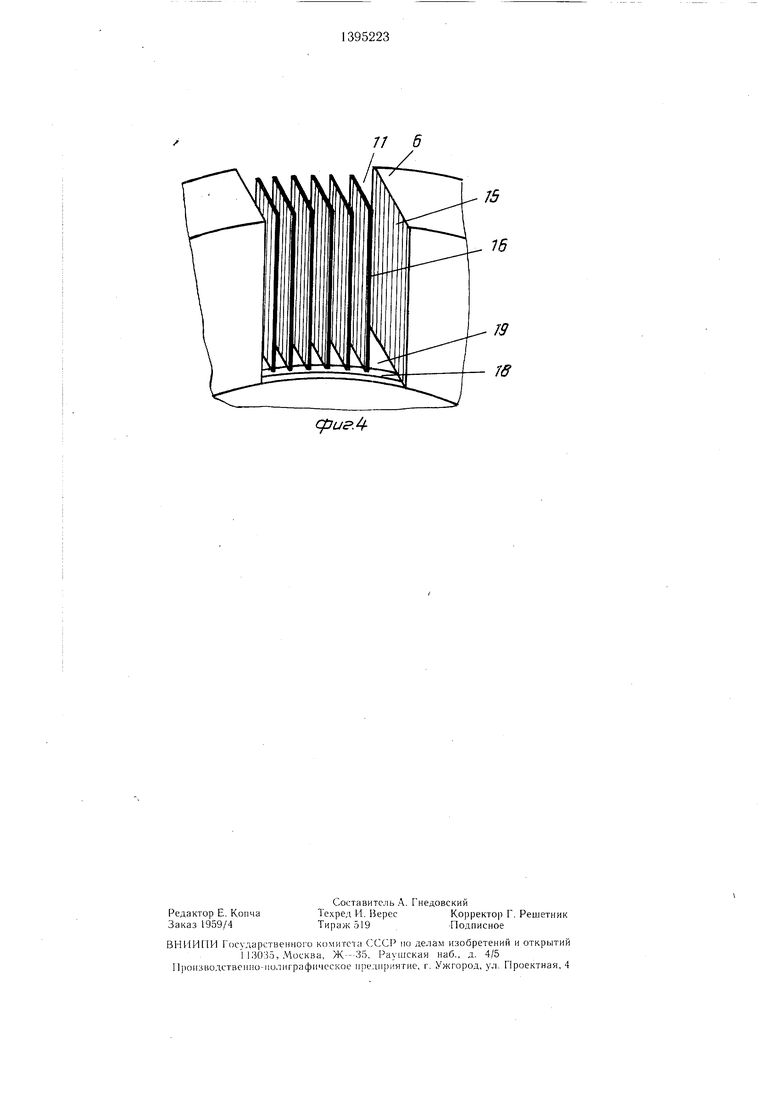

На фиг. 1 изображена схема дисперга- тора-смесителя; на фиг. 2 - схема расположения верхнего и нижнего роторов; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - хема прорези ротора с рифлеными пластинами.

I Диспергатор-смеситель состоит из рамы 1. |цилиндрического корпуса 2 с впускным 3 1и выпускным патрубками 4. В корпусе 2 установлены верхний 5 и нижний 6 роторы.

выполненные в виде полых пилиндров кбак- 1сиально один над другим с возможностью 1вращения в нротивоположные стороны. Роторы 5 и 6 закреплены на валах 7 и 8, К становленных в корпусах 9 и 10. Вал 7 вы- |полнен полым. В роторах 5 и б выполнены |прорези И и отверстия 12. Привод залов 7 ;и 8 осуп;ествляется через клиноременную |передачу 13 от электродвигателей 14. На бобовых стенках прорезей 11 и отверстий 12 нанесены рифления 15. Кроме того, в прорезях 11 и отверстиях 12 роторов 5 и 6 ра- ;Диально установлены пластины 16 с рифле- :ными боковыми поверхностямИ, а нижний ротор 6 в средней части и.меет лопасти 7, изогнутые в направлении, противоположном вращению верхнего ротора 5. Рифлеи ые пластины 16 расположены в прорезях II и от- :верстиях 12 радиально, т. е. образующие их :боковых поверхностей совпадают с направлением радиусов коаксиальных цилиндров верхнего 5 и нижнего роторов 6. : Рифленые пластины 16 установлены на основании 18, закрепляемом в прорези 11 при помощи винтов 19. Расстояние между рифлеными пластинами 16 не должно превышать 1,1 величины радиального зазора между коаксиальными цилиндрами роторов 5 и 6.

Диспергатор-смеситель роторного типа работает следуюпхим образом.

Исходная смесь, предварительно приготовленная, поступает через впускной патрубок 3 и полый вал 7 во внутреннюю зону, где посредством лопастей 17 дополнительно перемешивается и отбрасывается к периферии. Нри вращении роторов 5 я 6 в противоположные стороны происходит быстрое чередование совмещения и несовмепдения прорезей 1 1 и отверстий 12, что влечет за собой синхронное изменение скорости движения через них обрабатываемой среды, т. е. возникает пульсирующий с большой частотой жидкостный поток.

Благодаря выполнению лопастей 17 по циссоиде Диаклеса изогнутыми в направле0

5

0

5

5

0

5

0

НИИ, противоположном вращению верхнего ротора 5, потоку обрабатываемой жидкости передается наибольшее количество энергии по сравнению с лопатками других форм, при этом в общем количестве энергии преобладает скоростная энергия. Такая форма лопастей 17 способствует созданию активного турбулентного потока, который, проходя через прорези и отверстия, разделяется рифлеными пластинами 16, обеспечивающими интенсивное истирание дисперсных систем. При несовмещении прорезей 11 и отверстий 12 роторов 5 и 6 лопасти 17 способствуют закрутке потока обрабатываемой жидкости в межлопастном пространстве. Донолнительная турбулизация потока позволяет повысить интенсификацию процессов диспергирования входящих в смесь компонентов.

Частицы мучных компонентов, входяпдих в состав заменителей цельного молока, имеющие раз.мер меньше величины радиального зазора, находясь в пульсирующем потоке в зоне прорезей 11 и отверстий 12, движутся с различными скоростями обусловленными характером движения жидкости и характером взаимодействия потока с ребрами рифлений. Установка рифленых пластин 16 в прорези 11 и отверстия 12 позволяет, не нарушая закономерности диспергирования твердых частиц в зоне радиального зазора, разделить пульсирующий поток с.ме- си в зоне прорезей 11 и отверстий 12 и обеспечить более качественное диспергирование частиц за счет гидромеханического сдвига, кавитации и гидравлических ударов. Диспергирование крупных (размером более 2 мм) частиц и агломератов происходит за счет среза и истирания. Кроме того, хрупкие частицы диспергируются от .механических ударов.

Готовый продукт поступает через выпускной патрубок 4 в емкость для охлаждения (не показана).

Формула изобретения

Диспергатор-смеситель роторного типа, состоящий из двух коаксиально расположенных один над другим цилиндрических роторов с прорезями и отверстиями, имеющими рифления на боковых стенках, а также содержащий лопасти, расположенные в средней части нижнего ротора, отличающийся тем , что, с целью повыщения интенсификации процессов диспергирования, в прорезях и отверстиях роторов радиально установлены пластины с рифлеными боковыми поверхностями, а ло 1асти нижнего ротора изогнуты в направлении, противоположном направлению вращения верхнего ротора.

/4г/

74

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ЖИДКОСТЕЙ РАЗНОЙ ВЯЗКОСТИ | 2007 |

|

RU2342985C1 |

| Центробежный смеситель | 1990 |

|

SU1745322A1 |

| Роторный аппарат | 1975 |

|

SU667223A1 |

| ГИДРОДИНАМИЧЕСКИЙ ИЗЛУЧАТЕЛЬ | 1989 |

|

RU2035214C1 |

| Устройство для получения вязких композиций | 1989 |

|

SU1750951A1 |

| Роторная мельница | 1976 |

|

SU641988A1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2015 |

|

RU2591974C1 |

| ЛАБОРАТОРНЫЙ РЕАКТОР | 1991 |

|

RU2036714C1 |

| РОТОРНЫЙ ДИСПЕРГАТОР | 1999 |

|

RU2156648C1 |

| Центробежный смеситель непрерывного действия | 1987 |

|

SU1428445A1 |

Изобретение относится к устройствам для получения стойких мелкодисперсных эмульсий и суспензий. Предназначено для приготовления заменителей цельного молока с включением мучных компонентов. Целью изобретения является повышение интенсивности процессов диспергирования. Предварительно приготовленная смесь поступает через впускной патрубок 3 во внутреннюю зону устройства. Посредством лопастей 17, выполненных по циссоиде Диаклеса и от75 клоненных в направлении, противоположном направлению вращения верхнего ротора 5. смесь дополнительно интенсивно перемешивается и отбрасывается к периферии. При вращении в противоположные стороны роторов 5 и 6, коаксиально расположенных один над другим, происходит быстрое чередование совмещения и несовмещения прорезей 11 и отверстий 12 с рифлениями 15 на боковых стенках, при этом возникает пульсирующий с большой частотой жидкостный поток. Проходя через зону радиального зазора, отверстия 12 и прорези 11 с установленными в них рифленными пластинами 16, смесь подвергается воздействию больших напряжений сдвига, срезывающих усилий, истиранию, гидравлическим ударам, кавитации и мелкомасщтабной пульсации в широком диапазоне частот. Данная форма лопастей 17 способствует созданию активного турбулентного потока, который, проходя через прорези и отверстия, разделяется рифлеными пластинами 16, обеспечивающими интенсивное истирание дисперсных систем. Готовый продукт выходит через выпускной патрубок 4. 4 ил. // ю (Л с со со 01 ьо со 12 7В фигЗ

L J ГТ

(иг.г

Cf}Uc.

7/ 6

| Роторный растиратель | 1979 |

|

SU858896A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Роторно-пульсационный аппарат | 1972 |

|

SU488604A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-05-15—Публикация

1986-07-29—Подача