Изобретение относится к устройствам для перемешивания, пластикации, диспергирования, гомогенизации и транспортировки жидких, вязких полимербитумных композиций и может быть использовано в производстве кровельных и гидроизоляционных материалов, а также пластических масс.

Известен роторный смеситель для полимерных материалов, содержащий корпус с загрузочным и разгрузочным отверстиями и размещенный внутри него ротор, выполненный в виде эксцентрично установленных на полом валу кулачкоё, образующих с внутренней зубчатой поверхностью корпуса рабочую полость для перемешиваемой массы.

Недостатком известного смесителя является то, что он предназначен только для перемешивания и пластикации высоковязких смесей со скоростью вращения ротора 50-70 об/мин. При этом схема транспортировки массы не обеспечивает высокой эффективности ее перемешивания и не обеспечивает непрерывность процесса перемешивания.

Наиболее близким по технической сущности и достигаемому результату к изобретению является смеситель для приготовления вязких композиций, содержащий корпус, вал, закрепленные на нем перемешивающие элементы в виде двух пар крестообразно расположенных лопастей, из которых одна пара выполнена жесткими,

VJ

СЛ О О

ся

с коническими отверстиями, а другая пара выполнена из упругого материала, Эффект перемешивания в данном устройстве обеспечивается за счет проталкивания смеси через конические отверстия.

Недостатком известного устройства является то. что разность давления, под действием которого жидкость (смесь) проталкивается через коническое отверстие, создается только за счет трения о поверхность неподвижного корпуса, что не может дать эффективного перемешивания и пластикации.

Кроме того, наличие конических отверстий в жестких лопастях не создает достаточного давления для транспортировки массы, а форма лопасти не способствует высокому качеству перемешивания. Кроме того, устройство характеризуется сравнительно низкой ремонтопригодностью вследствие недостаточной сборности элементов устройства.

Целью изобретения является повышение качества полимербитумных композиций путем интенсификации процесса пластикации, диспергирования и гомогенизации, улучшения транспортировки смеси и ремонтопригодности устройства.

Указанная цель достигается тем, что в устройстве для пластикации вязких полимербитумных композиций, содержащем корпус, размещенный в нем ротор с лопастями, входной и выходной патрубки, смещенные относительно друг друга, ротор выполнен в виде эксцентрично установленного относительно оси корпуса вала с двумя дисками, размещенными на его концах, и цилиндрического стакана, расположенного концентрично валу и закрепляемого в кольцевых пазах, выполненных на внутренних поверхностях дисков, при этом лопасти шарнирно закреплены в отверстиях, выполненных на внутренних поверхностях дисков, и размещены в кольцевом пространстве между стаканом и внутренней поверхностью корпуса, причем лопасти выполнены криволинейными с радиусом, соответствующим радиусу внутренней поверхности корпуса, а рабочая поверхность лопастей выполнена с поперечными рифлениями.

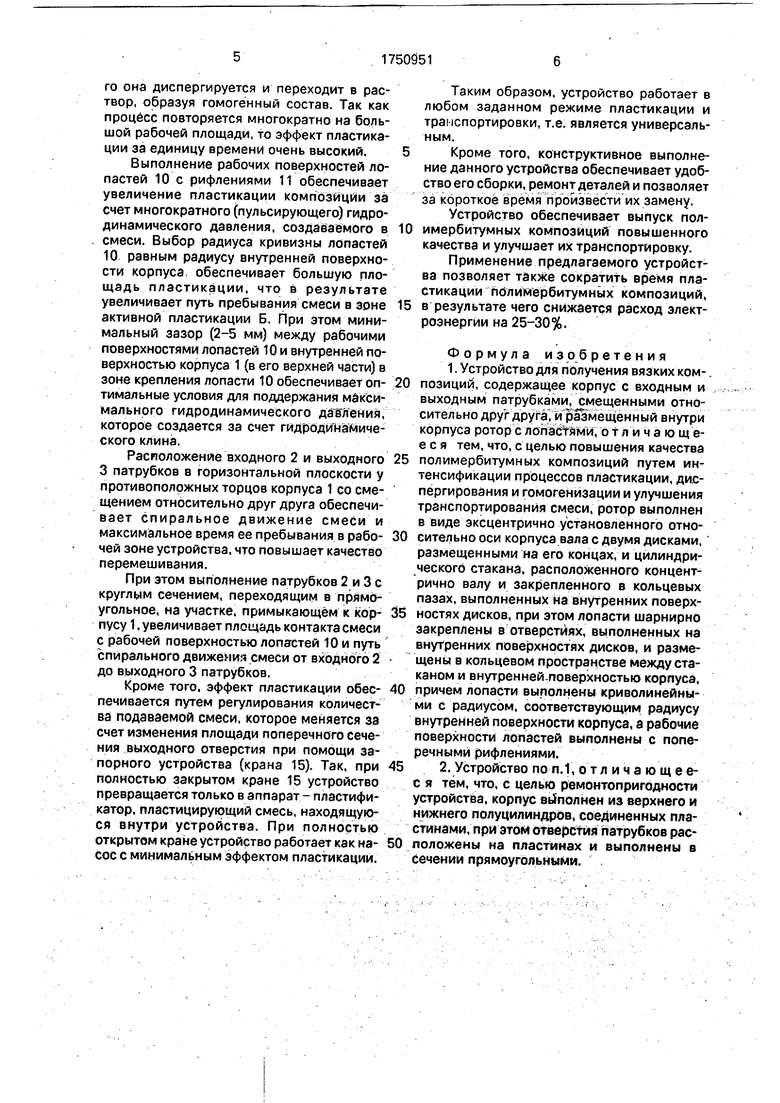

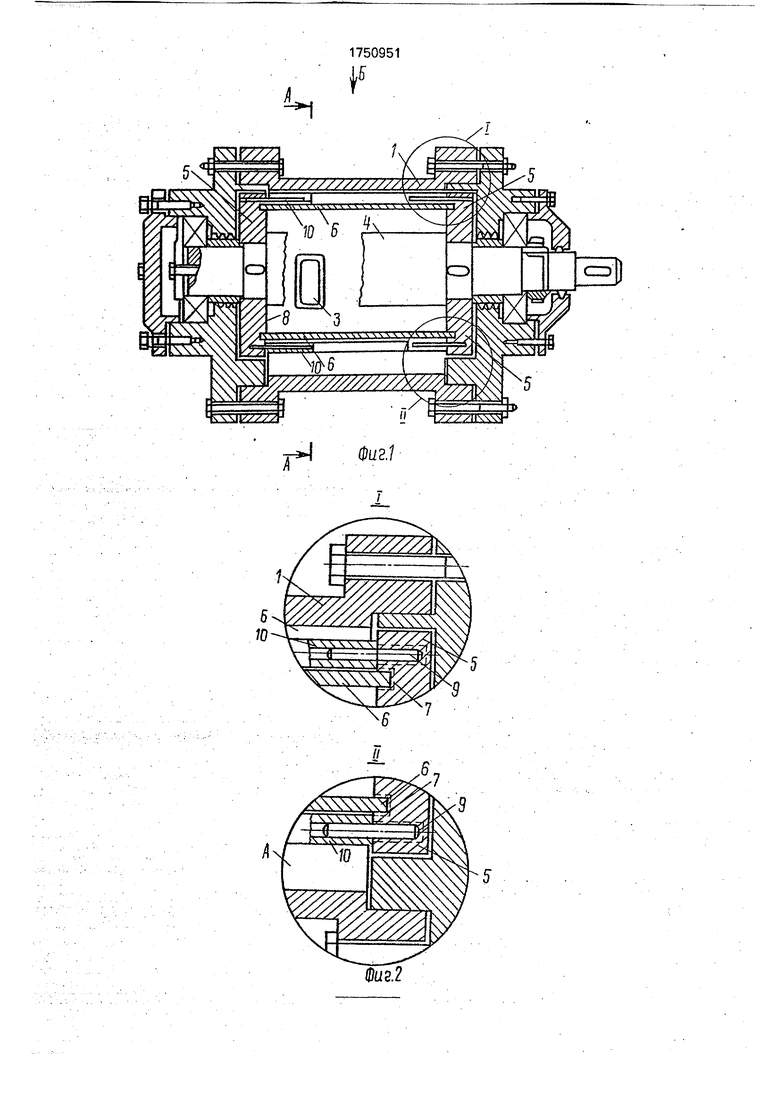

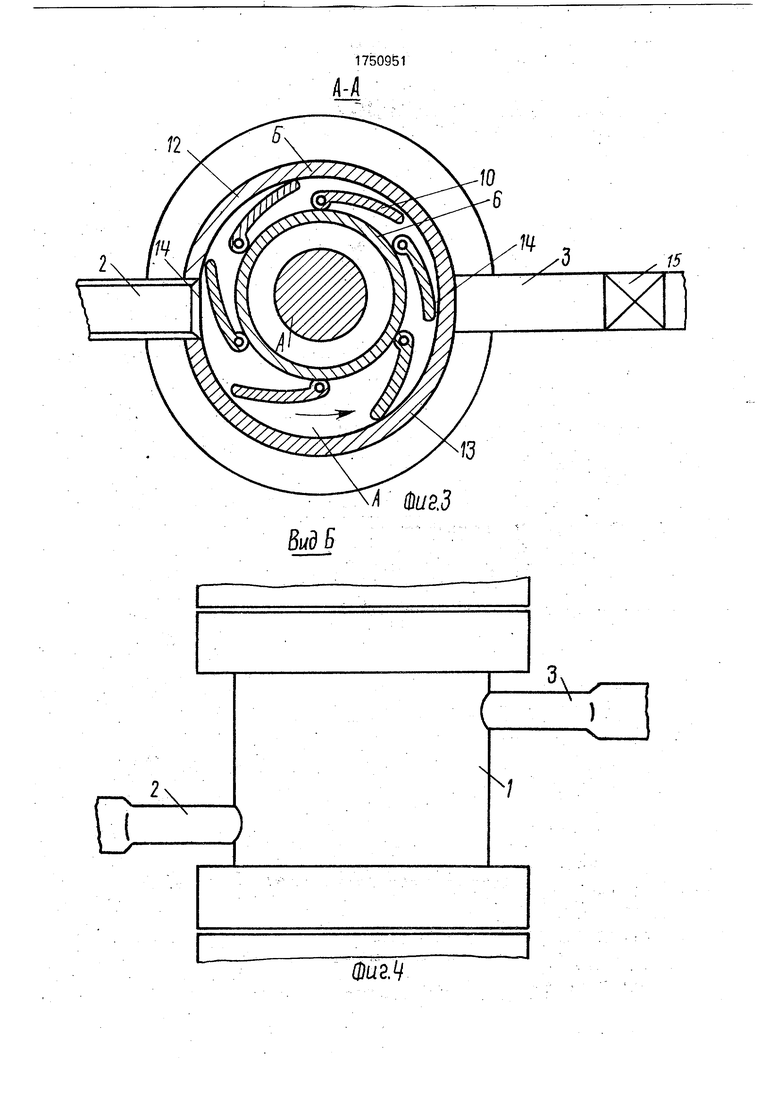

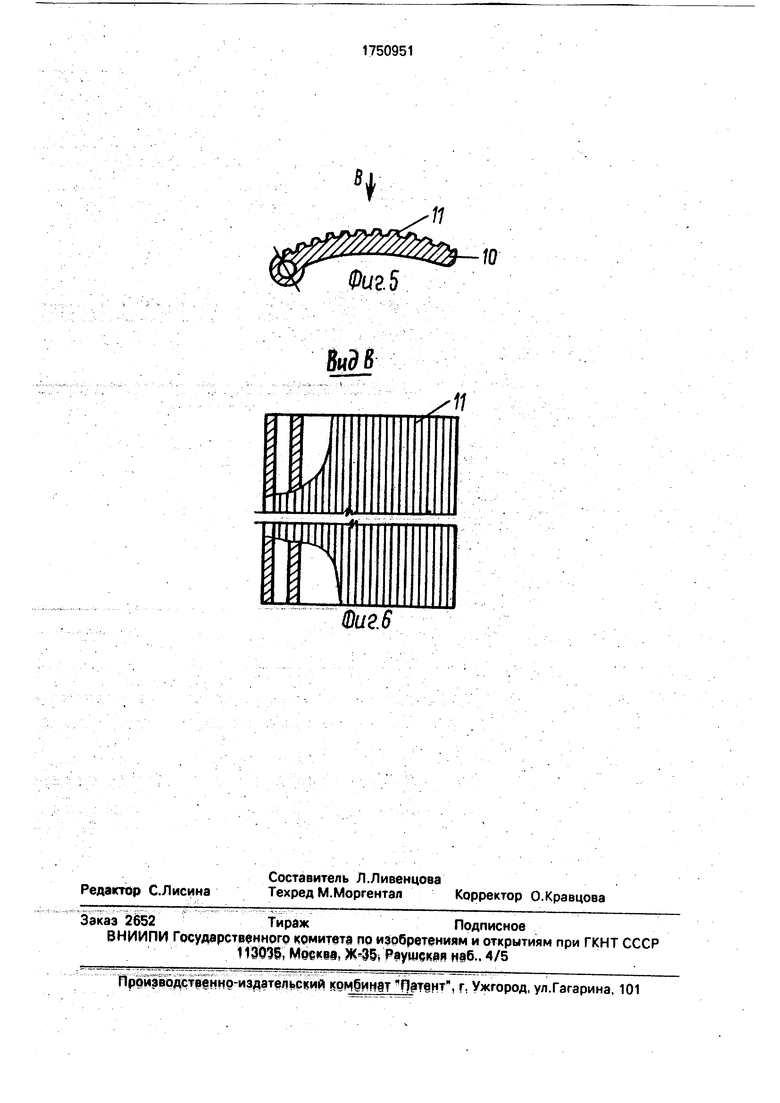

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - узлы 1 и II на фиг. 1; на фиг, 3 - сечение А-А на фиг 1; на фиг. 4 - вид Б на фиг, 1; на фиг. 5 - лопасть; на фиг. 6 - вид В на фиг. 5.

Устройство содержит корпус 1 с входным 2 и выходным 3 патрубками и размещенный внутри корпуса ротор, выполненный в виде эксцентрично установленного относительно оси корпуса 1 вала А с дисками 5, размещенными на его концах, и цилиндрического стакана 6, расположенного концентрично валу 4, и закрепленного в кольцевых пазах 7, выполненных на внутренних поверхностях 8 дисков 5. На внутренних поверхностях дисков 5 выполнены также отверстия 9, в которых шарнирно закреплены лопасти 10, размещенные в кольцевом пространстве между стаканом 6 и внутренней поверхностью корпуса 1 с зазором относительно не-, го, равным 2-5 мм. Лопасти 10 выполнены криволинейными с радиусом, соответствующим радиусу внутренней поверхности корпуса, а рабочие поверхности лопастей 10

выполнены с поперечными рифлениями 11.

Корпус 1 выполнен из верхнего 12 и

нижнего 13 полуцилиндров, соединенных

пластинами 14. Входной 2 и выходной 3

патрубки расположены в горизонтальной

плоскости со смещением один относительного другого у противоположных торцов корпуса 1. Отверстия патрубков 2 и 3 расположены на пластинах 14, причем патрубки 2 и 3 выполнены с круглым сечением, переходящим в прямоугольное на пластинах 14. Корпус 1 герметично закрыт с обеих сторон. Устройство снабжено приводом вращения, емкостью и трубопроводами и имеет электро- или маслоподогрев и теплоизоляцию (не показаны). Выходной патрубок 3 снабжен также запорным устройством 15 (краном).

Устройство работает следующим образом,

В рабочую зону устройства из обогреваемой емкости по входному патрубку 3 поступает горячая композиция (например, смесь резиновой крошки с битумом), которая забирается вращающимися и раскрывающимися (за счет центробежной силы) лопастями 10. Заполнившая объем между лопастями 10 смесь, проходя от входного 2 до выходного 3 патрубков, подвергается частичной пластикации (пассивная зона А пластикации) в результате растирания смеси между рабочей поверхностью лопасти 10 и корпусом 1.

Часть смеси, подходя к выходному патрубку 3, выходит из него в трубопровод, а

часть переходит в активную зону Б пластикации. Каждая лопасть 10, шарнирно закрепленная на дисках 5, при вращении ротора под действием центробежной силы максимально приближается к внутренней

поверхности корпуса 1. Благодаря этому смесь, попадающая в клиновое пространство между внутренней поверхностью корпуса 1 и рабочей рифленой поверхностью лопасти 10, подвергается интенсивному

растиранию и пластикации, в результате чего она диспергируется и переходит в раствор, образуя гомогенный состав. Так как процесс повторяется многократно на большой рабочей площади, то эффект пластикации за единицу времени очень высокий.

Выполнение рабочих поверхностей лопастей 10 с рифлениями 11 обеспечивает увеличение пластикации композиции за счет многократного (пульсирующего) гидродинамического давления, создаваемого в смеси. Выбор радиуса кривизны лопастей 10 равным радиусу внутренней поверхности корпуса обеспечивает большую площадь пластикации, что в результате увеличивает путь пребывания смеси в зоне активной пластикации Б. При этом минимальный зазор (2-5 мм) между рабочими поверхностями лопастей 10 и внутренней поверхностью корпуса 1 (в его верхней части) в зоне крепления лопасти 10 обеспечивает оп- тимальные условия для поддержания максимального гидродинамического давления, которое создается за счет гидродинамического клина.

Расположение входного 2 и выходного 3 патрубков в горизонтальной плоскости у противоположных торцов корпуса 1 со смещением относительно друг друга обеспечивает спиральное движение смеси и максимальное время ее пребывания в рабо- чей зоне устройства, что повышает качество перемешивания.

При этом выполнение патрубков 2 и 3 с круглым сечением, переходящим в прямоугольное, на участке, примыкающем к кор- пусу 1, увеличивает площадь контакта смеси с рабочей поверхностью лопастей 10 и путь спирального движения смеси от входного 2 до выходного 3 патрубков.

Кроме того, эффект пластикации обес- печивается путем регулирования количества подаваемой смеси, которое меняется за счет изменения площади поперечного сечения выходного отверстия при помощи запорного устройства (крана 15). Так, при полностью закрытом кране 15 устройство превращается только в аппарат - пластификатор, пластицирующий смесь, находящуюся внутри устройства. При полностью открытом кране устройство работает как на- сое с минимальным эффектом пластикации.

Таким образом, устройство работает в любом заданном режиме пластикации и транспортировки, т.е. является универсальным.

Кроме того, конструктивное выполнение данного устройства обеспечивает удобство его сборки, ремонт деталей и позволяет за короткое время произвести их замену.

Устройство обеспечивает выпуск пол- имербитумных композиций повышенного качества и улучшает их транспортировку.

Применение предлагаемого устройства позволяет также сократить время пластикации полимербитумных композиций, в результате чего снижается расход электроэнергии на 25-30%.

Формула изобретения

1.Устройство для получения вязких композиций, содержащее корпус с входным и выходным патрубками, смещенными относительно друг друга, и размещенный внутри корпуса ротор с лопастями, отличающееся тем, что, с целью повышения качества полимербитумных композиций путем интенсификации процессов пластикации, диспергирования и гомогенизации и улучшения транспортирования смеси, ротор выполнен в виде эксцентрично установленного относительно оси корпуса вала с двумя дисками, размещенными на его концах, и цилиндрического стакана, расположенного концент- рично валу и закрепленного в кольцевых пазах, выполненных на внутренних поверхностях дисков, при этом лопасти шарнирно закреплены в отверстиях, выполненных на внутренних поверхностях дисков, и размещены в кольцевом пространстве между стаканом и внутренней поверхностью корпуса, причем лопасти выполнены криволинейными с радиусом, соответствующим радиусу внутренней поверхности корпуса, а рабочие поверхности лопастей выполнены с поперечными рифлениями.

2.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что, с целью ремонтопригодности устройства, корпус выполнен из верхнего и нижнего полуцилиндров, соединенных пластинами, при этом отверстия патрубков расположены на пластинах и выполнены в сечении прямоугольными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬНАЯ ГОЛОВКА | 2004 |

|

RU2274548C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ПОЛЯКОВА В.И. И ГИДРОЭЛЕКТРОСТАНЦИЯ | 1999 |

|

RU2143078C1 |

| ЭКСТРУДЕР ДЛЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ИЗ ЗЕРНОВОЙ СМЕСИ | 1995 |

|

RU2133102C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА | 2018 |

|

RU2698892C1 |

| Роторный смеситель для полимерных материалов | 1985 |

|

SU1270009A1 |

| Дисковый экструдер для переработки полимерных материалов | 1978 |

|

SU753668A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКОТЕКУЧИХ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ | 2000 |

|

RU2195996C2 |

| РЕГУЛИРУЕМЫЙ КОЛЬЦЕВОЙ НАСОС | 2016 |

|

RU2627746C1 |

| Роторный расходомер | 1976 |

|

SU575485A1 |

| Устройство для получения смесей | 1978 |

|

SU856523A1 |

Использование: производство кровельных и гидроизоляционных материалов и пластических масс в устройствах для перемешивания, пластикации, диспергирования, гомогенизации и транспортировки жидких, вязких полимербитумных композиций повышенного качества. Сущность: выполнение ротора в виде вала, двух дисков и цилиндрического стакана. Диски размещены на концах вала. Стакан установлен концентрично валу и закреплен на дисках. Между внутренней поверхностью корпуса и стаканом на дисках шарнирно закреплены лопасти. Вал установлен эксцентрично корпусу. Корпус снабжен входным и выходным патрубками. Патрубки размещены в горизонтальной плоскости и смещены относительно друг друга. Рабочая смесь захватывается вращающимися и раскрывающимися лопастями, транспортируется от входного к выходному патрубку по спиралеобразной траектории, подвергаясь интенсивному перемешиванию и растиранию. 1 з.п.ф-лы, 6 ил. w Ё

н

Фиг/

te.2

/2

Вид В

г-. г I

15

О

Л Фиг.3

i

N

1

фиг(/

Фиг5

/Я

Фие.6

| Авторское свидетельство СССР № 689834, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Смеситель для приготовления вязких композиций | 1983 |

|

SU1136945A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-07-30—Публикация

1989-10-27—Подача