Известны полуавтоматические станки для шлифования и полирования фарфоровых изделий, закрепляемых в сменных патронах, укрепленных на периодически поворотном столе, и обрабатываемых движущимися образивными лентами, огибающими контактные головки. Для щлифовки края блюдец известны полуавтоматы с образивными кругами.

Недостатком таких полуавтоматов является быстрый и неравномерный износ абразивных кругов. Кроме того, край блюдца, прощлифованный на таком полуавтомате, требует дальнейшей обработки-полировки.

Указанное не позволяет, практически, использовать эти полуавтоматы для полной обработки края блюдец.

Известен также полуавтомат фирмы «Zeidler для шлифовки края чашек абразивной лентой. Это весьма сложная машина, пригодная только для чашек. Производительность полуавтомата не превышает 500 чашек в час.

Настоящим предлагается универсальный полуавтомат, на котором можно шлифовать край блюдца и чашки, а также ножку блюдца, чашки и тарелки

Сущность изобретения заключается в том, что контактные головки выполнены переставными по высоте и в радиальном направлении относительно поворотного стола с установкой их под требуемым углом к его поверхности.

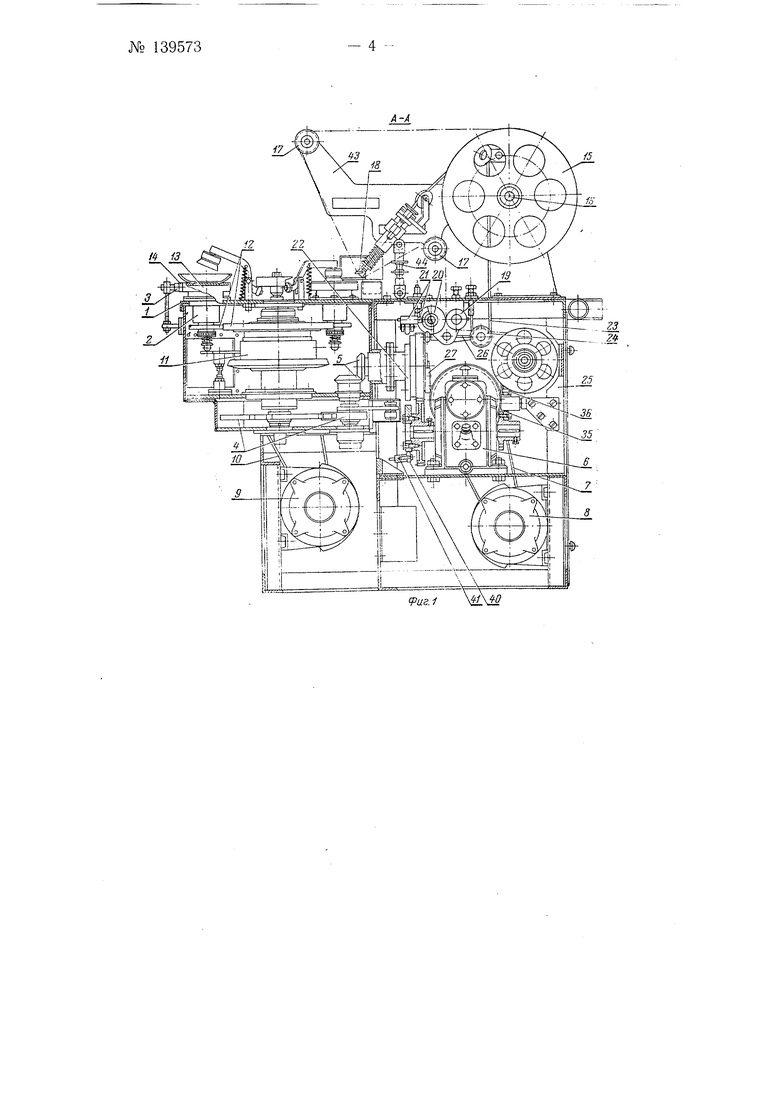

На фиг. 1 изображена схема станка-вид с боку; на фиг. 2 - вид в плане; на фиг. 3 -схема механизма для намотки обработанных лент; на фиг. 4 - схема контактной головки и на фиг. 5 - схема монтажа головки.

Полуавтомат состоит из карусельного стола / с пятью шпинделями 2, на которых устанавливаются сменные патроны 3 для каждого вида изделий. Карусельный стол получает периодическое вращение с по№ 139573-2мощыо мальтийского механизма 4 через зубчатые колеса 5, червячный редуктор 6, клиноременную передачу 7 от электродвигателя 8.

Шпиндели получают вращение от электродвигателя 9, через клиноременную передачу 10, коническую пару 11 и цилиндрическую пару 12. Шпиндели снабжены фрикционами 13. Наличие этих фрикционов, а также тормоза 14 позволяет останавливать шпиндель на двух позициях, что необходимо для удобства установки и съема изделий.

Обе бобины 15 с абразивной лентой установлены на оси 16.

Ленты, огибая ролики /7, проходят через державки 18 п протягиваются между иеприводным роликом 19 и приводным 20. Последний получает периодическое вращение с помощью храпового механизма 2/от кулачка 22, что обеспечивает периодическое продвижение лент в нужное по циклу времд.

Для подъема державок применены тросы 23. Один конец каждого троса закреплен на державке, а другой, огибая блок 24,--на станине 25 полуавтомата.

Блоки 24 закреплены на рычаге 26, который получает движение от кулачка 27.

Шлифовка и полировка изделия производится во время стоянки стола. Абразивные ленты при этом прижимаются державками к вращающимся изделиям. Перед очередным поворотом стола державка отводится от изделия.

Обработка каждого изделия производится новым (свежим) участком ленты.

Для этого последняя периодически во время очередного поворота стола продвигается на 6-7 мм.

Для намотки отработанных лент применен механизм, закрепленный внутри станины полуавтомата.

Механизм состоит из двух бобин 28, свободно сидящих на оси 29, но соединенных пальцами 30 с дисками 31. Последние также свободно сидят на оси 29.

Торцы дисков 31 соприкасаются с торцами подпружиненных дисков 32, сидяпхих на скользящих щпонках 33 на той же оси 29. На оси 29 смонтирован храповой механизм 34, получающий периодическое вращение от кулака 35 через рычаг 36 и тягу 37.

Применение такой конструкции механизма вызвано тем, что бобины получают повороты на постоянный угол, а их диаметры, по мере памотки лент, увеличиваются.

По мере увеличения диаметра бобины увеличивается проскальзывание дисков 31 вместе с бобинами относительно дисков 32.

Для предварительной обработки края блюдец, на полуавтомате установлен абразивный круг 55, закрепленный на оси 39.

Круг получает вертикальное перемещение от кулачка 40 через рычаг 41 (вверх и вниз), обкатывая при этом край изделия.

Обработка края происходит благодаря тому, что круг повернут относительно оси изделия на небольшой угол.

Державки 18 установлены на оси 42, которая закреплена в пазах кронщтейна 43 свободно сидящего на оси 16 и поддерживается талрепом 44.

Такая конструкция позволяет легко изменять положение державок по высоте и относительно центра стола, а также устанавливать их под любым углом. Это дает возможность на той же мащине обрабатывать различные изделия.

Контактная головка (державка) состоит из втулки 47, корпуса 48, прижима Я пружин 50 и 51 (фиг. 4).

Корпус 48 соединяется с тросом 23 (фиг. 5), через который осуществляется его подъем совместно с прижимом 49. Опускание этих деталей производится пружиной 51. Прижим снабжен в связи с тем, что фарфоровые изделия имеют деформацию.

Контактная головка монтируется в кронштейне 45, который устанавливается на оси 42, закрепляемой в пазах кронштейна 43. Последний свободно сидит на оси 16 ц с помош,ью талрепа 44 может поворачиваться на ней, чем достигается изменение положения контактной головки по высоте относительно стола станка в предела.х достаточных для установки и обработки любых чашек, блюдец и тарелок.

Так осуществляется «грубая установка головки по высоте. «Тонкая же регулировка головки по высоте осуществляется винтом 46.

Перемещение головки в продольном направлении, необходимое для обработки изделий различных диаметров, осуществляется в пазах кронштейна 43.

Установка головки под различными углами относительно оси вращения изделия осуществляется ее поворотом совместно с кронштейном 43 и оси 42.

Предлагаемый опытный полуавтомат успешно эксплуатируется.

Предмет изобретения

Полуавтоматический станок для шлифования и полирования фарфоровых изделий, закрепляемых в сменных патронах, получающих вращение, щпинделей периодически поворотного стола и обрабатываемы.ч движущимися абразивными лентами, огибающими контактные головки, отличающийся тем, что, с целью повышения его универсальности, контактные головки выполнены переставными по высоте и в радиальном направлении относительно поворотного стола с установкой их под требуемым углом к его поверхности.

-3-№ 139573 ffus. 1 f

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ВЫСТУПАЮЩЕГО КРАЯ КОЛЬЦЕОБРАЗНЫХ ПОВЕРХНОСТЕЙ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2222418C1 |

| Полуавтомат для шлифования краев полых изделий | 1976 |

|

SU663559A1 |

| Станок карусельного типа для прессования керамических изделий, например, блюдец из полусухой фарфоровой или фаянсовой массы | 1961 |

|

SU144760A1 |

| Дозатор для дозирования фарфоровой или фаянсовой массы | 1960 |

|

SU135008A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ФАРФОРОВЫХ БЛЮДЕЦ ПОСЛЕ ОБЖИГА | 1972 |

|

SU330026A1 |

| Автомат для сортировки плоской хозяйственной посуды по величине деформации | 1961 |

|

SU144610A1 |

| Машина для мытья столовой посуды | 1929 |

|

SU18533A1 |

| Ленточно-шлифовальное устройство | 1978 |

|

SU891364A2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КАБОШОНОВ ИЗ ПОЛУДРАГОЦЕННЫХ КАМНЕЙ | 2005 |

|

RU2286238C1 |

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ ДЕТАЛЕЙ | 1996 |

|

RU2132243C1 |

Авторы

Даты

1961-01-01—Публикация

1960-11-23—Подача